提高余热发电能力.docx

《提高余热发电能力.docx》由会员分享,可在线阅读,更多相关《提高余热发电能力.docx(16页珍藏版)》请在冰豆网上搜索。

提高余热发电能力

提高水泥窑纯低温余热发电能力的途径

近年来,随着我国水泥工业工艺及装备技术得以迅速发展,百数十条数千吨级新型干法水泥熟料生产线(简称水泥窑)的陆续投产,为水泥窑纯低温余热发电技术及装备的推广应用创造了市场条件。

在这个背景条件下,目前国内具有水泥窑余热发电工程设计、技术开发能力的数家单位,以利用日本KHI技术及设备建设的安徽宁国水泥厂、广西柳州水泥厂纯低温余热电站为蓝本,推出了几种水泥窑纯低温余热发电的热力循环系统并已在水泥工业开始陆续推广应用。

由于日本KHI提供的余热发电技术及设备是用于上世纪八十年代利用当时国外先进水泥工艺技术及装备建成的带有四级预热器的新型干法窑,考虑目前国内陆续投产的大型水泥窑技术及装备的变化并结合国内火力发电设备设计制造现状,对水泥工业纯低温余热发电应采用的热力循环系统、循环参数进行深入的研究分析从而进一步确定并提高适于我国国情的纯低温余热发电技术及装备水平、充分回收余热尽而提高余热发电能力是非常必要的。

二、水泥窑可用于发电的余热分布及变化

目前国内新型干法水泥熟料生产线由于第三代冷却机、大型立磨等新工艺、新设备的应用,熟料综合能耗得以大幅降低,可用于发电的余热也有了较大的变化,其中尤其是熟料冷却机废气余热。

对于这种水泥窑,目前可用于发电的余热:

其一,熟料冷却机排出的废气余热可全部用于发电;其二,窑尾预热器排出的废气余热,部分可用于发电,部分用于水泥生产所需原燃料的烘干。

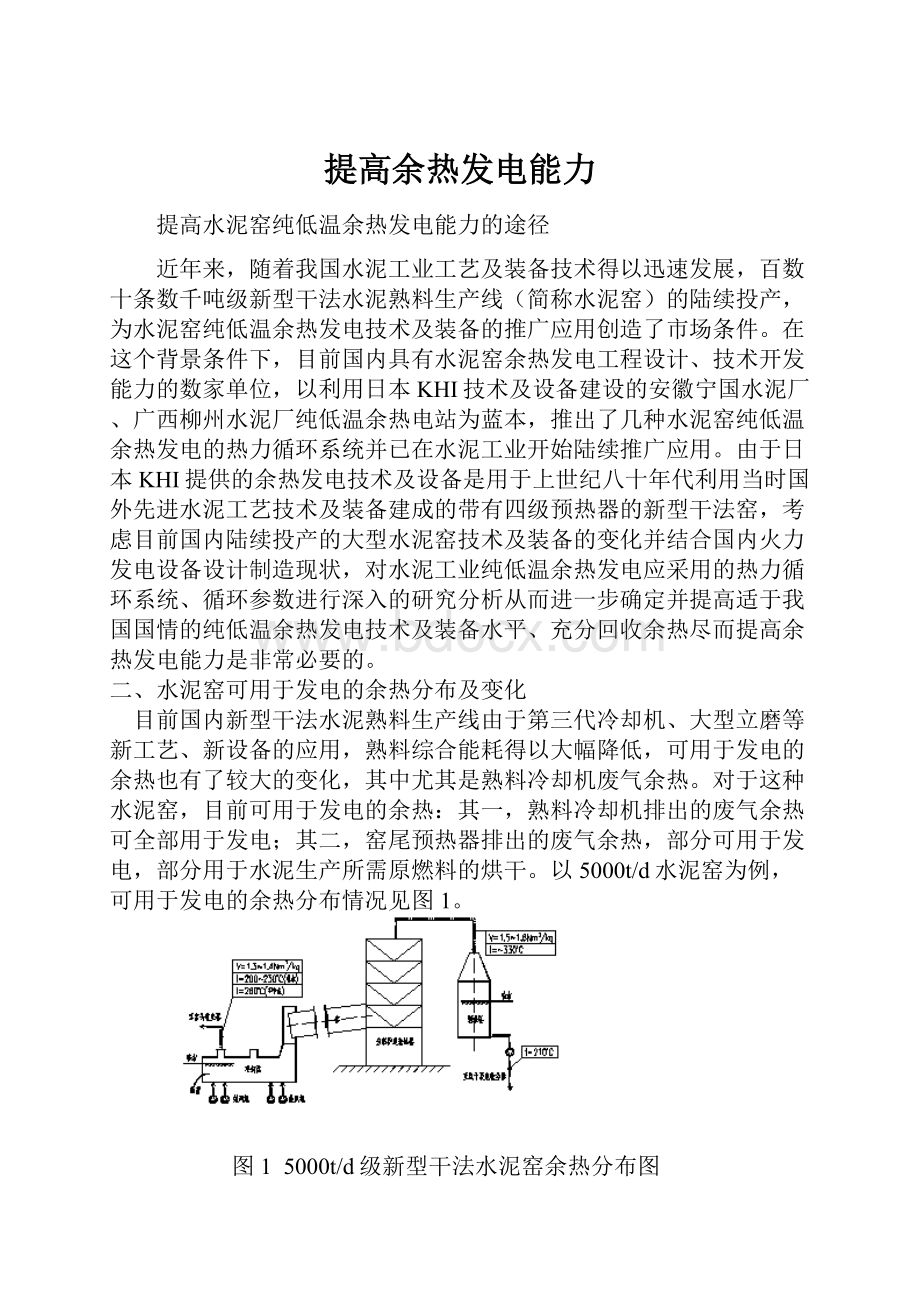

以5000t/d水泥窑为例,可用于发电的余热分布情况见图1。

图1 5000t/d级新型干法水泥窑余热分布图

上世纪八十年代利用当时国外先进技术及设备建设的水泥窑,可用于发电的余热分布与目前国内大型水泥生产线是相同的,但由于熟料冷却机、粉磨等工艺及设备技术的不同,可用于发电的余热量发生了较大变化,以安徽宁国水泥厂4000t/d水泥窑及目前国产5000t/d水泥窑为例比较如下:

见表1。

表1 水泥窑可用于发电的余热比较表

参数名称

安徽宁国水泥厂4000t/d水泥窑

目前国产5000t/d水泥窑

熟料产量

4009t/d

5000t/d

预热器排出的废气温度

343℃

~330℃

预热器排出

的废气量

总量

258580Nm3/h

~332000Nm3/h

单位熟料

1.548Nm3/kg

~1.59Nm3/kg

冷却机排出的废气温度

241℃(不喷水)

260℃(不喷水)

冷却机排出

的废气量

总量

~315040Nm3/h

~282000Nm3/h

单位熟料

~1.886Nm3/kg

~1.35Nm3/kg

物料烘干要求的

预热器废气温度

250℃

~210℃

单位熟料热耗

3323kJ//kg

2997kJ//kg

水泥窑总热耗

5.55×108kJ/h

6.24×108kJ/h

废气总余热量

预热器

13.1×107kJ/h

784.23kJ/kg

56.83%

16.2×107kJ/h

777.6kJ/kg

62.8%

冷却机

9.95×107kJ/h

595.7kJ/kg

43.17%

9.61×107kJ/h

461.3kJ/kg

37.2%

合计

23.05×107kJ/h

1379.93kJ/kg

100%

25.81×107kJ/h

1238.9kJ/kg

100%

废气总余热量占水

泥窑总热耗比例

41.53%

41.36%

可用于发电的余热量

预热器

3.565×107kJ/h

26.3%

5.91×107kJ/h

38.1%

冷却机

9.95×107kJ/h

73.7%

9.61×107kJ/h

61.9%

合计

1.3515×108kJ/h

100%

1.552×108kJ/h

100%

可用于发电的余热

预热器

1.86×107kJ/h

39.7%

2.927×107kJ/h

49.4%

冷却机

2.82×107kJ/h

60.3%

2.858×107kJ/h

50.6%

合计

4.68×107kJ/h

100%

5.785×107kJ/h

100%

可用于发电的

余热量占各自废气总余热量比例

预热器

27.2%

36.48%

冷却机

100%

100%

可用于发电

的余热量分别占

废气总余热量的

比例

预热器

15.47%

22.9%

冷却机

43.16%

37.23%

合计

58.63%

60.13%

可用于发电的

余热量占水泥窑总热耗的比例

预热器

6.4%

9.47%

冷却机

17.9%

15.4%

合计

24.3%

24.87%

冷却机热效率

~60%

~75%

基本数据来源

摘自热工标定及电站设计资料

摘自工程设计及电站设计资料

表1中两条水泥窑可用于发电的总余热量与水泥窑总热耗的比例是基本相同的,但分布却发生了很大变化:

由于原料粉磨系统普遍采用立磨工艺,使烘干物料用的预热器废气温度由~250℃降低至~210℃,在单位熟料预热器废气余热总量基本不变的情况下,可用于发电的余热量由占预热器总余热量的27.2%提高至36.48%;由于第三代冷却机热效率的提高,使可用于发电的余热量由占废气总余热量的43.16%降至37.23%,同时降低了熟料热耗。

对于目前国内新型干法窑,当原燃料烘干所需的废气温度大于260℃时,可用于发电的总余热量将由24.87%降低至20.9%、预热器及冷却机间可用于发电的废气余热量比例也将与宁国水泥厂4000t/d生产线基本相同。

上述可用于发电的余热分布、比例,对确定余热发电热力循环系统及循环参数有重要的影响。

三、目前我国纯低温余热发电技术采用的几种热力循环系统、循环参数的分析及存在的主要问题

3.1热力循环系统

近年来,根据安徽宁国水泥厂、广西柳州水泥厂余热电站模式,国内水泥窑纯低温余热发电采用的热力循环系统主要为以下三种:

其一:

采用补汽式汽轮机的复合闪蒸单级补汽系统(AQC炉生产主蒸汽同时生产高温热水,高温热水再降压蒸发出二次蒸汽后,二次蒸汽补入汽轮机),见图2;

图2 复合闪蒸单级补汽热力循环系统

其二:

采用补汽式汽轮机的双压单级补汽系统(AQC炉生产两个不同压力的蒸汽,一为主蒸汽,再一个为低压补汽),见图3;

图3 双压单级补汽热力循环系统

其三:

采用单级进汽汽轮机及单压AQC炉的单压不补汽系统,见图4。

图4 单压不补汽热力循环系统

3.2循环参数

结合目前国产汽轮机组系列参数及水泥窑废气温度,前述三种热力循环系统采用的循环参数(以汽轮机主进汽压力、温度为标志)主要为:

主进汽压力0.98Mpa、温度305℃,主进汽压力1.57Mpa、温度305℃,主进汽压力1.27Mpa、温度315℃,其中仅宁国水泥厂为2.5Mpa-350℃、柳州水泥厂为1.57Mpa-350℃。

3.3发电能力的计算及分析

对于5000t/d水泥熟料生产线,当分别采用上述三种热力循环系统及0.98Mpa-305℃循环参数时,其发电能力的变化见表2。

表2 发电能力比较表(热力循环系统不同)

当某一种热力循环系统采用不同循环参数时,其发电能力也是变化的。

其变化情况分别以单压不补汽系统、双压单级补汽系统、复合闪蒸单级补汽系统的1.57Mpa-305℃、1.57Mpa-325℃进行分析计算,见表3。

表3 发电能力变化(循环参数不同)

热力循环系统及循环参数

复合闪蒸单级补汽系统

双压单级补汽系统

单压不补汽系统

1.57MPa-305℃

1.57MPa-325℃

1.57MPa-305℃

1.57MPa-325℃

1.57MPa-305℃

1.57MPa-325℃

SP

炉

主蒸汽参数

19.3t/h-1.72MPa-310℃

19.1t/h-1.72MPa-330℃

19.6t/h-1.72MPa-310℃

19.28t/h-1.72MPa-330℃

19.3t/h-1.72MPa-310℃

19.1t/h-1.72MPa-330℃

主蒸汽给水温度

193℃

193℃

100℃

100℃

193℃

193℃

用于烘干的废气温度

230℃

230℃

215℃

216℃

230℃

230℃

AQC

炉

主蒸汽参数

10.75t/h-1.72MPa-310℃

10.56t/h-1.72MPa-330℃

10.93t/h-1.72MPa-310℃

10.73t/h-1.72MPa-310℃

10.75t/h-1.72MPa-310℃

10.56t/h-1.72MPa-330℃

主蒸汽段给水温度

195℃

195℃

100℃

100℃

195℃

195℃

主蒸汽段废气出口温度

226℃

226℃

205℃

207℃

226℃

226℃

低压蒸汽参数

—

—

6.5t/h-0.25MPa-155℃

6.5t/h-0.25MPa-155℃

—

—

低压蒸汽段给水温度

—

—

95℃

95℃

—

—

热水段出水参数

62.26t/h-196℃

62.26t/h-196℃

36.58t/h-96℃

36.11t/h-96℃

30.45t/h-196℃

30.06t/h-196℃

热水段给水温度

70℃

70℃

30℃

30℃

30℃

30℃

进窑头电收尘器废气温度

102℃

102℃

104℃

105℃

128℃

129℃

闪蒸器进水参数

31.81t/h-195℃

32.2t/h-195℃

—

—

—

—

闪蒸器二次蒸汽参数

.11t/h-0.25MPa-126.79℃

4.19t/h-0.25MPa-126.79℃

—

—

—

—

闪蒸器出水参数

27.7t/h-126.79℃

28.01t/h-126.79℃

—

—

—

—

汽轮机主进汽参数

30.05t/h-1.57MPa-305℃

29.66t/h-1.57MPa-325℃

30.05t/h-1.57MPa-305℃

30.01t/h-1.57MPa-325℃

30.05t/h-1.57MPa-305℃

29.66t/h-1.57MPa-325℃

汽轮机补汽参数

4.11t/h-0.15MPa-饱和

4.19t/h-0.15MPa-饱和

5.5t/h-0.15MPa-150℃

5.55t/h-0.15MPa-150℃

—

—

汽轮机排汽参数

0.007MPa-38.66℃

0.007MPa-38.66℃

0.007MPa-38.66℃

0.007MPa-38.66℃

0.007MPa-38.66℃

0.007MPa-38.66℃

发电能力

5290KW

5545KW

5551KW

5801KW

4956KW

5213KW

汽轮机(含发电机)总相对效率

86.8%

87.0%

86.5%

86.8%

87.0%

87.2%

电站热效率

12.27%

12.86%

12.88%

13.46%

11.49%

12.09%

电站效率

32.93%

34.51%

34.55%

36.10%

30.84%

32.44%

3.3.1分析并提高余热发电能力应遵循的基本原则

当水泥窑废气温度界定为:

高温余热大于等于650℃、中温余热小于650℃大于等于350℃、低温余热小于350℃时,笔者经多年的研究、实验并通过主持各类余热电站的调试运行和对水泥窑余热发电热力系统中余热的质量,提出了分析并提高余热发电能力应遵循的若干基本原则。

(1)提高火力发电厂热力循环系统效率的基本途径

根据热力循环基本理论,提高火力发电厂热效率的途径有如下四方面:

a提高初参数,即提高循环参数或称主蒸汽压力和温度;

b降低终参数,即降低汽轮机的排汽压力和温度;

c采用在汽轮机不同压力级分别抽出不同压力的适量蒸汽用于逐级加热锅炉给水以提高锅炉给水温度的回热循环;

d采用在汽轮机某个压力级将蒸汽全部抽出后将蒸汽全部回至锅炉继续加热升温,再将其回至汽轮机的再热循环。

(2)提高水泥窑余热发电能力应遵循的原则

前述四个方面是针对以燃烧燃料的火力发电厂而言,锅炉内燃料燃烧形成的温度场可以达到千度以上,但对于废气温度小于450℃的新型干法水泥窑余热发电来讲,应考虑:

a水泥窑废气余热量及温度是受水泥生产工艺系统限制的,相应地提高主蒸汽参数也就受到限制。

b余热发电与常规火力发电一样,受环境温度的限制,汽轮机排汽参数不可能低于大气湿球温度。

c在汽轮机不同压力级分别抽出不同压力的适量蒸汽以逐级加热锅炉给水的回热循环,由于水泥窑废气有足够的废热量可以将锅炉给水加热至相应温度从而汽轮机可以不抽汽使其在汽轮机内继续膨胀做功而提高发电能力,因此回热循环不适于纯低温余热发电;对于再热循环,由于受水泥窑废气温度的限制,也不适于纯低温余热发电。

d在预热器废气经SP炉后再用于原燃料烘干的正常情况下,水泥窑总可用于发电的余热量中,温度低于200℃的部分约占35%以上并且全部集中于熟料冷却机(见表1)。

这样仅采用单压不补汽热力循环系统时,将有部分200℃以下的余热量不能回收利用而影响发电能力;当预热器废气经SP炉后允许其温度进一步降低时(如不用于原燃料烘干或烘干需要的温度较低),则不能回收的200℃以下余热量会更多,损失的发电能力会更大,也就是说余热在量上没有得到充分利用。

综合上述各方面因素,指导构成水泥窑中低温余热发电热力循环系统、确定循环参数、提高发电能力的四个基本原则如下:

第一、对于高温废气余热,应尽量生产高压、高温的蒸汽以减少换热温差、提高效率;

第二、对于中低温废气余热,应首先考虑用其生产几个不同压力级别的相对高压、高温的蒸汽并按其蒸汽压力分别补入补燃锅炉或补入汽轮机不同压力级的补汽口。

按此原则可以获得小的换热温差、高的效率;

第三、对于低温废气余热,在保证小的换热温差条件下,首先利用相对低温的余热取代汽轮机回热抽汽即加热蒸汽锅炉的给水,其次利用相对高温的余热生产不同压力、温度的低压蒸汽并按其压力分别补入汽机不同压力级的补汽口。

按此原则也可以获得小的换热温差,高的效率并可以将可利用的废气余热量全部回收用于发电;

第四、对于废气余热发电,热力循系统是几个初参数不同的复合朗肯循环,不完全符合基本热力循环理论,因此其循环热效率是不可能高于朗肯循环热效率的,同时用热效率来评价余热发电热力系统首先是不科学的、其次也是没有实际意义的。

能够真实反映余热发电热力系统技术水平及余热—动力转换效果的应为而且也仅为:

“效率”(即效率=发电功率/废气余热总)并且将大大高于热效率,从而真实地说明低温废气余热的价值。

上述四个基本原则即以热力学第一定律——热量平衡为基础同时也以热力学第二定律——平衡为基础,充分体现了热量的质量——的梯级利用原理。

依据上述原则构成的余热发电热力循环系统,理论上的发电能力或者说效率是最高的。

3.3.2发电能力的分析

综合分析表2、表3并依据上述基本原则,对于前述的几个纯低温余热发电热力循环系统:

(1)采用单压不补汽系统时,发电能力是最低的。

其主要原因:

○1由于蒸汽压力也即饱和蒸汽温度的限制同时考虑换热温差,预热器出口废气经SP锅炉后的废气温度不可能低于锅炉蒸汽的饱和温度,如:

主蒸汽压力为1.2Mpa时,锅炉汽包饱和蒸汽温度为190.7℃,相应的SP炉出口废气温度不可能低于205℃;主蒸汽压力为1.57Mpa时,锅炉汽包饱和蒸汽温度为213.1℃,相应的SP炉出口废气温度不可能低于228℃。

○2同样由于蒸汽压力的限制,熟料冷却机废气通过AQC炉生产主蒸汽后,废气温度仍在205℃以上,而这部分热量只能用于加热SP炉及AQC炉蒸汽段的给水;再由于SP炉、AQC炉蒸汽段给水量、给水温度的限制及冷却机205℃以下废气余热热量占可用于发电的总余热量的比例太大(达到35%以上),冷却机废气温度经AQC炉蒸汽段和加热蒸汽段给水的热水段后的出口废气温度也不可能降至带补汽系统的温度。

上述两方面的原因,使废气余热不能得以充分回用利用,相应地影响发电能力,也就是说没有遵循3.3.1所述的四个基本原则。

(2)采用双压单级补汽系统时,发电能力是最高的。

其主要原因:

○1克服了单压不补汽系统余热利用不充分的缺点,可以将预热器废气温度经SP炉后降至原燃料烘干所需要的温度,熟料冷却机废气经AQC炉后温度降至经济温度(即:

AQC炉根据循环参数,其出口废气的经济温度一般为80~100℃);○2余热锅炉生产的所有不同压力的蒸汽全部通入汽轮机并转换为电能后,再由汽轮机排出全部为0.007Mpa-38.66℃的汽水混合物,即余热生产的蒸汽焓降按其不同的能级全部通过汽轮机转换为电能,也就是说这个系统完全遵守了3.3.1所述的基本原则。

(3)采用复合闪蒸单级补汽系统时,发电能力介于前述两种系统之间。

其主要原因:

○1预热器废气余热的回收利用与单压不补汽系统相同,预热器废气余热未能得到充分的回收利用。

○2由于采用单级闪蒸系统,即:

冷却机废气经AQC炉生产主蒸汽后,再按锅炉出口废气的经济温度设置热水段生产高温热水,生产出的大部分高温热水作为SP炉及AQC炉蒸汽段的给水,剩余的高温热水经闪蒸器蒸发出二次蒸汽,二次蒸汽补入汽轮机,闪蒸器的出水与汽机凝结水混合后再作为热水段的给水。

在这个过程中,由于闪蒸器的出水温度为闪蒸器二次蒸汽压力的饱和温度,远高于汽轮机的排汽即凝结水温度,也即相当于:

虽然冷却机废气余热得以全部回收,但由于闪蒸器的出水焓未能转换为电能,同时,高温热水在降压闪蒸过程中存在比较大的损失,从而降低了冷却机废气余热的发电能力。

上述两方面的原因,使其发电能力介于前述两种系统之间,也就是说没有完全遵守3.3.1所述的基本原则。

对于这种热力循环系统,即使采用多级(甚至无限级)闪蒸多级补汽系统,其发电能力也只能接近但绝不会超过采用多压多级补汽的热力循环系统。

(4)对于同一种热力循环系统,当主蒸汽温度相同时,主蒸汽压力越高,其发电能力越低,这一点是不遵循热力循环基本理论的。

这主要是因为;在水泥窑可用于发电的废气余热量及温度已确定的条件下,主蒸汽压力越高,锅炉汽包蒸汽饱和温度也就越高,相应的锅炉出口废气温度也提高。

在此情况下,将产生不能回收的可用于发电的低温余热量;或者虽然可以将不能回收的低温余热量回收并用于发电,但由于废气温度的提高,加大了换热温差从而增加了损失,也就同样降低了发电能力。

根据热力循环基本理论,虽然提高蒸汽压力可以提高循环效率即增加发电能力,但由于回收的可用于发电的余热量减少、或虽然未减少回收的余热量但由于损失的增加而损失的发电能力大于蒸汽压力提高而增加的发电能力,结果仍然是降低发电能力。

(5)根据表3比较结果,对于相同的热力循环系统,当主蒸汽压力也相同时,提高主蒸汽温度也相应地提高发电能力,即仍然遵循热力循环基本理论。

前述的三种热力循环系统是基于目前国内一般大型水泥窑可用于发电的余热分布状况(见表1)而提出,并非是固定的系统。

当余热分布及余热量发生变化时,比如:

预热器废气不用于原燃料烘干而允许将其温度降至150℃以下、或者冷却机废气余热用于其它流程而可用于发电的余热量大为减少(即可用于发电的余热量预热器大于冷却机时),则有可能构成双压或多压不补汽或补汽式热力循环系统或其它型式的热力循环系统。

为此在确定水泥窑纯低温余热发电热力循环系统及循环参数时,应注意余热发电能力的变化不完全遵循热力循环基本理论而应在前述3.3.1所述的基本原则指导下综合考虑:

余热量、余热分布、预热器及冷却机废气余热量之比例、蒸汽压力、蒸汽温度、不同温度级别的余热如何回收,同时回收后用于热力循环系统中的哪一个环节等诸多因素。

3.4存在的主要问题

对于上述几个热力循环系统及所需的设备,根据目前国内实际运行情况尚存在如下几个主要问题:

3.4.1热力循环系统问题

对于复合闪蒸补汽系统及单压不补汽系统,由于SP炉及AQC炉采用汽水串联系统而两台余热锅炉又分别设置于窑头和窑尾,这样当任一台余热锅炉出现故障或预热器、冷却机废气参数发生变化时,整套热力系统及汽轮机的调整将比较复杂、困难或者将出现预热器余热锅炉由冷水给水、冷却机余热锅炉放水等情况。

对于双压补汽系统,由于两台锅炉汽水系统各自独立,则不会出现前述两种系统的问题。

3.4.2各余热锅炉进出口废气参数选取的问题

在水泥生产系统中由于串接了两台余热锅炉,这样势必对水泥生产系统的运行和调整产生影响,为此需要慎重确定各余热锅炉的进、出口废气参数,为不影响或少影响同时为水泥生产系统进行运行调整创造条件。

3.4.3预热器出口废气温度的选取问题

根据我们的经验,水泥生产系统在设计、安装过程中,为了保护窑尾高温风机及减少增湿塔喷水量,窑尾预热器塔架顶部的分离器及顶部分离器至高温风机(或增温塔)入口的废气管道一般不按保温或不按标准保温设计、施工,同时也不十分注意其密封。

因散热及漏入冷风,造成窑尾废气温度降幅较大(一般可以达到10~30℃)。

例如:

现已投入运行的多台窑尾余热锅炉,在未采取措施前,当预热器出口废气温度为330~350℃时,进锅炉的废气温度仅有310~320℃,有的甚至仅为290~300℃。

由于预热器出口废气、SP炉入口废气温度对纯低温余热发电有致命的影响,为此需认真研究如何选取预热器出口废气温度的设计值,同时应提请水泥生产线设计、安装、运行管理部门采取相应措施解决这一潜在的问题。

3.4.4预热器余热锅炉漏风问题

窑尾SP余热锅炉炉内废气压力一般为-5000~-7000Pa,如此高的负压,一旦锅炉密封不好将使大量冷风漏入炉内混入窑尾废气,不但将使锅炉产汽量或热水温度下降,重要的是将影响水泥窑的运行、降低窑的熟料产量、增加窑尾高温风机的电耗,严重时水泥窑将不得不停窑或者将SP炉退出水泥窑而不能投运。

如果漏风问题处理得当,根据笔者对多台SP炉的调试,SP炉投入运行后,在保证水泥窑熟料产量不变的情况下,窑尾高温风机的能耗不但不增加反而略有降低。

3.4.