205皮带硫化作业安全技术措施要点.docx

《205皮带硫化作业安全技术措施要点.docx》由会员分享,可在线阅读,更多相关《205皮带硫化作业安全技术措施要点.docx(14页珍藏版)》请在冰豆网上搜索。

205皮带硫化作业安全技术措施要点

编号:

佳瑞机字(2017)第号(措)

级别:

山西潞安集团左权佳瑞煤业有限公司

205皮带硫化作业

安全技术措施

编制单位:

机电队

编制时间:

2017年12月12日

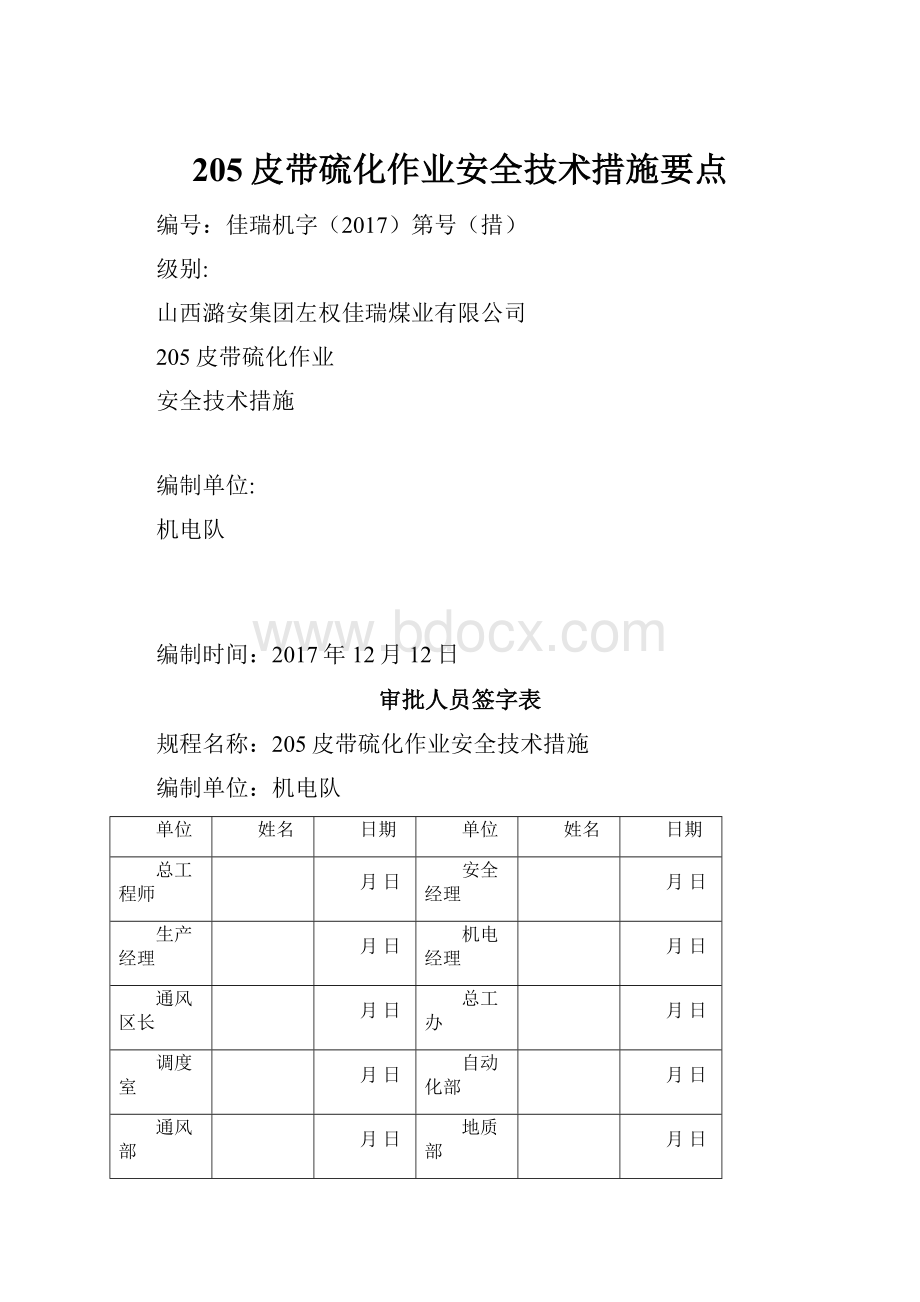

审批人员签字表

规程名称:

205皮带硫化作业安全技术措施

编制单位:

机电队

单位

姓名

日期

单位

姓名

日期

总工程师

月日

安全经理

月日

生产经理

月日

机电经理

月日

通风区长

月日

总工办

月日

调度室

月日

自动化部

月日

通风部

月日

地质部

月日

生产技术部

月日

安监部

月日

机电部

月日

审核

月日

编制

月日

现场调研报告

205皮带硫化作业安全技术措施

组织单

一、现场情况

我队筛分车间205末煤仓皮带长时间未更换,现磨损严重,为保

证205皮带在综采队出煤期间正常运转,需对205皮带进行更换,更换皮带需硫化皮带接头,为保证硫化工作过程中人员以及设备的安全,特制定此安全技术措施。

二、规程编制重点

1、作业过程中安全注意事项要认真落实。

2、严格按照操作技术要求步骤操作。

3、作业时人员分工要合理。

4、抬、抗物料时注意前后配合,不要伤人。

机电部

安监部

调度室

总工办

生产技术部

通风部

地质部

自动化部

机电队

机电队

调研

人员

业规程(措施)编制通知单

名称

205皮带硫化作业安全技术措施

编号

佳瑞机字(2017)第号(措)

施工单位

机电队

预计开工日期

2017年月日

审批完成工期

2017年月日完成

通知日期

2017年12月10日

通知部门(盖章)

机电部

相关要求:

1、各职能部门为施工单位提供编制规程、措施所需相关资料。

2、该通知单由对口专业部室负责下发,编号由总工办统编排。

3、相关职能部门必须由部长或副总工程师签字。

单位

签名

单位

签名

施工单位

机电部

安监部

调度室

生产技术部

通风部

地质部

自动化部

总工办

总工程师

作业规程(措施)内审记录

机电队会议室

2017年12月13日

内审意见:

1、安装硫化器时,注意相互照应,防止碰伤手脚、损坏设备。

2、底梁放置要平、稳,硫化器加热板保持同一水平面,且中心

线与皮带机中心线基本一致。

3、硫化器四周要留有便于操作活动的空间。

4、找中时要精确测量、仔细调整,以防皮带跑偏。

5、磨光机旋转前方严禁站人,防止飞屑伤人。

6、贴合时要使覆盖胶和芯胶完全伸展,不得有皱褶,否则容易产生鼓包和汽泡。

7、上下硫化板要对齐,编号要一致,紧固拉杆紧固程度要均匀适当。

&严禁将任何工具或其他异物遗留在硫化接头内。

9、硫化环节最关键,要严格按规定的参数执行。

职务

队长

副队长

副队长

副队长

副队长

姓名

职务

技术员

姓名

内审人员签字

重大危险源及有害因素辨识

序号

活动/产品/工作

危害因素

危害结果

控制措施

1

淋水

粉尘

淋水

粉尘

影响硫化效果

确保无淋水,打扫干净作

业场所

2

支架

固定不稳固

人员受伤

稳固支架

3

扛抬

动作不

致

人员受伤

扛抬时步调致

4

刀具

遗留现场

划伤皮带、伤人

作业完成后,必须清理现场

5

磨光机

飞屑

伤人

磨光机旋转前方严禁站人

6

加热

时间不够

影响硫化效果

严格按照工艺要求控制各

项参数

7

加热

温度过高

影响硫化效果,引起火灾、伤人

严格按照工艺要求控制各项参数,在现场摆放干粉灭火器、消防沙

205皮带硫化作业专项安全技术措施

一、概述

我队筛分车间205末煤仓皮带长时间未更换,现磨损严重,为保证205皮带在综采队出煤期间正常运转,需对205皮带进行更换,更换皮带需硫化皮带接头,为保证硫化工作过程中人员以及设备的安全,特制定此安全技术措施。

二、作业组织

作业时间:

作业地点:

筛分车间205皮带

现场负责人:

赵志宏

作业人员:

韩东、常永胜、李国民、闫春青、倪海军、冀栋、薛瑞军、翟金亮、周鹏、张英杰、王浩、姜涛、曹华明。

三、需要准备的材料

皮带卡2副、①18.5mm、长3m绳套3个、5T倒链3个、割刀6把、卡丝钳2把、磨光机1把、毛刷4把、清扫刷1把、剥离钳4把、3m钢卷尺2个、1000mr直角尺1把、1000mr不锈钢直尺1把、粉线盒1个、200C温度计12个、120#汽油5升、水桶1个、不锈钢面盆2个、橡胶手套6副、剪子2把、电吹风1把,干粉灭火器4个等。

四、作业准备

1、人员要求:

班前熟悉操作程序及工艺要求,四位一体、互联

保到位,并有技术熟练工把关操作。

220v交流电源、配套硫化(自动/手动)控制开关、加压0泵、加压泵控制开关。

3、材料准备:

接头胶料2套(芯胶、面胶)、胶浆5千克、120#汽油5千克、白布3米、1500X3000mn耐温衬布2块、0.5X200X1400mm白铁皮4块。

5、场地要求:

平整、宽阔、干净、无粉尘、空气干燥、有水源、

有足够照明。

4、提前搭建好硫化平台,首先将工作台处托辊拆除,在皮带机架上准备工作台与硫化器。

要做到作业台与下热衬板标高处于同一高度。

6、人员配备:

10-14名操作工,1名电工、四位一体到位。

五、作业步骤

1、在要硫化的胶带下面先铺上液压板,液压板上面铺上电热板。

在电热板的上面铺上高温纸,然后把要硫化的胶带接头放在上面;

2、定中心线:

根据胶带宽度的中点,在一端胶带定出3个点,间隔距离至少6米,并做好不易去除的标记,保证胶带切割后留存的中心线长度不小于5米。

定出另一端中点后,将两端胶带对直(接头部位交叠),使两端的胶带处于一直线上。

确定中心线对直无误后,在接头部位以外将胶带固定在机架或接头平台上。

3、确定结头方向胶带的接头方向与接头的使用寿命有很大关系,必须认真确定。

一般接头方向与胶带运行方向相一致;

4、划线

4.1把输送带分层剥离,各层重叠式对接,使胶带拉伸力分散,增加接头的拉伸强度。

4.2此次硫化的输送带为4层芯线输送带,故阶梯数二布层数=4,台阶宽度为200mm过渡区长度为200mm胶带接头长度二胶带布层数

*阶梯长度+过渡区长度(200)*2=4*200mm+200mm*2=1200mm

4.3根据接头台阶数和长度、过渡区长度划线。

并由专人核对是否有错。

5.剥胶层、布层,制作阶梯

5.1依据画出切割基线,将胶层斜向切割到布层。

注意下刀深度,

防止割伤布层。

层。

6表面处理

6.1用磨光机将布层表面和过渡区打磨成粗糙状。

注意:

打磨的目的在于清除表面污染,增加胶和布的表面活性及粗糙度。

保留布层上的覆胶对胶带接头的粘合力是有好处的。

打磨时注意不要损伤布层。

6.2在打磨好的布层、基准线过渡面等上涂刷胶浆。

6.3涂刷胶浆二遍。

胶浆涂刷时,要做到不过多,不漏涂。

第一遍刷胶厚度约0.1mm第二遍刷浆厚度约0.2mm每刷一遍胶浆,必须凉干。

晾干的目的是使胶浆中的溶剂全部挥发出去,晾干程度可用手指轻粘胶面,以不粘手为合适。

6.4当胶浆干燥到不粘手时,可进行下一步操作。

7、贴芯胶层

7.1将用溶剂或胶浆清洁过的贴布胶片平整地覆盖在接头部位

(为防止芯胶被污染,应保留胶片的包装薄膜到接头对接后再撕去)

7.2将多余的芯胶层裁去。

&接头接合

8.4

将胶层压实,可用木锤在表面顺次敲打,或用针刺孔,以排除胶层中的气体。

8.5然后用芯胶和覆盖胶进行边部处理,调节两侧边部厚度。

根

据两边胶带边部,将成型好的接头部位的余胶割去。

8.6最后进行封口处理。

整个接缝处,贴上芯胶,并在中间贴上补强布;覆盖胶的接合面用甲苯等擦拭后贴合。

8.7仔细检查整体带坯情况,有缺胶的要修补完整,防止硫化后有缺胶现象。

9、装硫化平板

带侧。

紧。

10.1将水囊加压至规定压力后,保持进水管与压力表的连接,

以随时观察水囊压力情况。

10.2一般情况下,加压采用两次加压法,即:

先将水囊压力加到0.8MPa左右,接通电源加温到80C以下;再加压到工艺表压,然后升温到工艺硫化温度145C-150C。

11、硫化

11.1将温度计触头插入热板,连接热板加热电源,连接水囊加压管,按工艺要求:

硫化时间45分钟、硫化温度控制在145±5C、压力为0.8-1.2MPa。

11.2使用加压泵加压前重新检查一遍螺栓,确保条条紧固到位,且不易脱出;加压时人员避开硫化机两侧,加压过程中密切关注压力表数值变化,并随时停泵确认压力值和加压水管连接情况,如有异常立即停泵泄压处理。

加压至1.2Mpa后停止加压,有专人观察压力情况并随时加/泄压。

11.3接通电源开始升温。

11.4当热板温度达到硫化温度时,按下硫化计时开关,开始硫化计时。

有专人观察温度计当温度到达150C后,切断加热板电源,

当温度下降至145C时接通电源,使温度始终保持145±5C的范围内。

11.5硫化过程中,密切注意水囊压力,有漏压情况及时补压。

同时注意硫化温度显示,防止电器故障引起的硫化温度不足或过高引起的问题。

12、冷却

12.1硫化时间到后,切断加热电源,保持测温和水囊压力。

12.2等到温度显示低于75C时,切除电源,拆除电源线。

将水囊卸压后,拆除进水管路。

12.3拆卸硫化平板将紧固螺栓松却后拆除,拆除铝合金槽钢,拆除上热板。

13、检查和整修

13.1检查接头部位整体情况:

是否有起泡、缺胶和其它异常情况。

检查接头中心线偏差距离。

并将检查情况记录在《接头检查记录

表》中。

13.2如果胶带接头部位表面有少量气泡或缺胶,可进行修补。

13.3中心线偏差在10m长度内大于25mm勺,或接头有大量起泡,可能影响接头强力传递的,必须重新接头。

14、开机运行对205输送带进行调跑偏。

六、安全技术措施

1、所有作业人员都必须学习本措施,按时参加班前会,按照队

组统一安排分工合作,作业过程中都要精力集中,相互配合。

2、机电队长负责统一安排指挥,设专人监护,明确分工,所有人员要协同工作。

2、进入工作地点后,观察现场周围环境是否有安全隐患,并消除隐患。

3、清理、平整作业现场,以方便人员行动和操作。

4、整理各开关设备、电缆,使之完好、整齐。

5、安装硫化器时,注意相互照应,防止碰伤手脚、损坏设备。

6、底梁放置要平、稳,硫化器加热板保持同一水平面,且中心线与皮带机中心线基本一致。

7、硫化器四周要留有便于操作活动的空间。

8找中时要精确测量、仔细调整,以防皮带跑偏。

9、用刀具修整绳头时要相互照应,防止划伤自己或他人。

10、打磨时,所用磨光机与布层之间的夹角应尽量小,严防磨光机损伤布层。

11、磨光机旋转前方严禁站人,防止飞屑伤人。

12、在此整个过程中,严禁将水、油等脏物滴浸在钢丝绳及接口斜坡胶面上。

13、贴合面如有水或其他污物,清除后方可贴合。

14、若涂胶不干透或滚压不实,会产生汽泡和鼓包,导致粘合性能降低甚至硫化失败。

15、贴合时要使覆盖胶和芯胶完全伸展,不得有皱褶,否则容易产生鼓包和汽泡。

16、抬硫化板、横梁时一定要注意人员安全,

17、上下硫化板要对齐,编号要一致,紧固拉杆紧固程度要均匀适当。

18、防止硫化板提环、紧固螺杆、其它等物妨碍水压板注水孔或硫化板冷却孔的管路连接。

19、严禁将任何工具或其他异物遗留在硫化接头内。

20、硫化环节最关键,要严格按规定的参数执行。

21、温度传感器要对应入座,切勿插错。

22、一定要有专人连续观测、监视硫化温度是否均匀、平衡,压力是否平衡、恰当,硫化时间设定是否符合要求,设备运行是否正常、有无漏电,若发现问题迅速处理,否则会导致整个硫化失败。

23、作业人员进入作业现场后,首先要将消防用具(4个8Kg干粉灭火器、0.5m3沙箱、1趟专用消防水管)准备好,放置在作业点上风侧5m范围内,并由专人管理。

24、如发生意外火灾时,须立即向调度及值班室汇报,并立即采

取措施进行灭火。

对于电气着火应先停电再用干粉灭火器灭火;皮带着火需用灭火器、沙子、水来灭火;胶液、汽油着火用沙子、干粉灭火器灭火。

25、作业人员在硫化皮带过程中,一定要防止硫化板(150C)烫伤人,胶接时,应认真遵守“硫化机使用说明书”的一切规定。

26、硫化接头时用的汽油、胶液等易燃品,必须盛入密封的容器内。

27、硫化接头时,所用棉纱、包装布等使用后必须放入密封完备的容器内,如不再使用,及时带到地面处理,严禁井下处理。

28、硫化器必须使用防爆设备,经机电部、安监部检查合格后方可使用。

29、现场须有安全员现场监督,安监部、调度室、机电部人员进行跟班。

30、硫化皮带周围20米范围内严禁有可燃物,现场使用的油脂必须放入专用容器,专人看管。

31、易燃易爆物品,如120#汽油、胶浆,用过的废汽油、纱布等立即装入密封容器,并设专人看护管理。

审批意见表