压力管道设计工业管道和公用管道6.docx

《压力管道设计工业管道和公用管道6.docx》由会员分享,可在线阅读,更多相关《压力管道设计工业管道和公用管道6.docx(15页珍藏版)》请在冰豆网上搜索。

压力管道设计工业管道和公用管道6

3.1.5 管道的振动

引起管道系统振动的原因,大致可分为三类

1)回转机械(如压缩机、泵)的回转部分动平衡不良而引起的振动,此振动传递给与他连接的管道,将引起管道振动

2)管道内气体或液体的不稳定流而引起的振动,如往复式机泵管道内流体周期性脉动引起的管道振动,液击产生的冲击波引起的管道振动等,汽液两相流也会引起管道振动

3)外力引起的管道振动,如强大的风力横向对着管道吹时,在管线的背风面产生卡曼涡流引起的管道振动,地震引起的管道振动等

3.1.5.1 往复式压缩机管道振动分析及对策

A往复式压缩机管道振动原因分析

1气流脉动引起管道振动

2气柱共振与机械共振

B管道振动的防治对策

1消减气流脉动

2改进管道系统结构,消减管道振动

1.气流脉动引起管道振动

往复式压缩机管道振动原因

1)由于机器运动机构的动平衡差或基础设计不当,压缩机往复运动惯性力使机组发生振动

2)由于气流压力脉动引起,往复式压缩机在运行时,吸气和排气均是间歇性的,两者交替进行。

此外,活塞运动速度又是变化的,这种现象必然造成气流压力脉动,较大的压力脉动会引起管道和机器设备的很大振动

实践证明,生产过程中遇到的往复式压缩机管道振动绝大部分是由气流脉动引起的。

要缓解管道振动,首要的问题是减小气流压力脉动

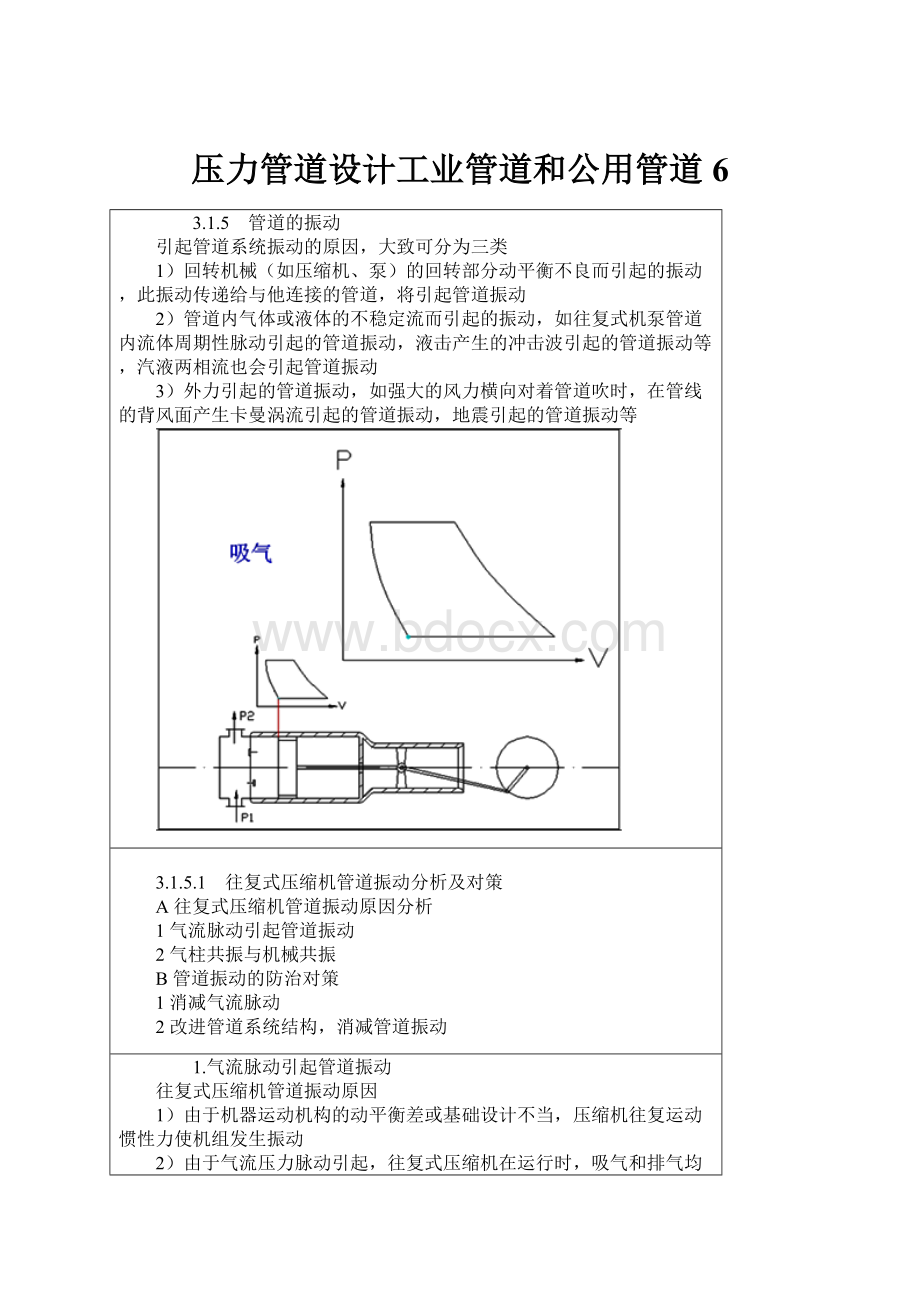

压缩机P-V展开图

往复式压缩机管道内的气流压力呈脉动状态,压力随时间的变化如图6.30所示,气流脉动大小用压力不均匀度来表示:

δ=(Pmax-Pmin)/Pm×100%

δ——气体压力不均匀度,%;

Pmax、Pmin——在一个循环中最大、最小气体压力(MPa);

Pm——在一个循环中平均气体压力,(MPa),

Pm=(Pmax+Pmin)/2

管道的气流压力不均匀度δ值越大,振动频率越高,则振动的能量越大,对管道带来破坏的可能性也越大对往复式压缩机管道中的气体压力不均匀度需要规定许用值。

前苏联列宁格勒化工机械研究院对大型对置式压缩机的许用压力不均匀度[δ]提出了一个标准,见表6.9

表6.9大型对置式压缩机的[δ]值

p(MPa)

<0.5

0.5-10

10-20

20-50

[δ](%)

2-8

2-6

2-5

2-4

管道振动振幅的许用值及危险值可参考图6.31

管道(双)振幅的许用值和危险值

2.气柱共振与机械共振

气柱固有频率与共振管长

管道系统内所充满的气体称为气柱。

气体可以压缩,膨胀,具有一定的弹性,因而气柱是一个具有连续质量的弹性振动系统,在一定的激发作用下会产生振动

压缩机气缸周期性地向管道吸气和排气,就是对管道中气柱的激发,使气柱产生振动,即气流脉动

根据管道长度和管道两端边界条件等,气柱有一系列固有频率,叫气柱固有频率

当压缩机的激振频率与管道的气柱固有频率接近时,就会产生气柱共振,这时管道内气流脉动将非常强烈

复杂管系气柱固有频率计算

复杂管系由若干直管,容器,三通,异径管等元件组成。

在计算时将管系分解成若干元件的组合

复杂管系气柱固有频率的计算不像简单管道那样容易,一般都是在计算机上进行。

目前已有不少计算管系气柱固有频率的专用软件

为了使管道的气柱固有频率避开压缩机的激发频率fex

激发频率的计算公式如下

Hz

n——压缩机主轴转速,r/min

m——激发的谐量分析阶

对单缸单作用压缩机,m=1,2,3,...,其中m=1为主谐波

对单缸双作用压缩机,m=2,4,6,...,其中m=2为主谐波

管道系统的机械共振

当管道的脉动气流遇到弯管、异径管、阀门、盲板时,就对管道产生激发,引起管道振动

两处的激振力幅值均较大,尤其是弯头处,足以引起管道振动

异径管处的激振力幅值随小端截面积的缩小而增大,如果A2=0,那就是盲板了。

盲板处的激振力最大

(a)弯管 (b)异径管

图6.33弯管和异径管处的激振力

算出弯管和异径管处的激振力幅值ΔR

在弯管处

在异径管处

管道系统是一个连续的弹性体,根据配管情况,支撑类型及位置的不同,管系有各自的机械固有频率

如果激振力的频率与管系的机械固有频率很接近,这时,即使并不很大,也会激起很强的机械振动,这种情况称为机械共振

往复式压缩机管道的设计,不仅要避免气柱共振,也要避免机械共振

(a)弯管 (b)异径管

图 弯管和异径管处的激振力

算出弯管和异径管处的激振力幅值ΔR

在弯管处

在异径管处

管系的机械固有频率分析方法

实验测试法:

用激振器激振或用敲击法测管道的固有频率

计算法:

计算管道的固有频率。

计算法由于对支架约束条件的估计不准会带来计算结果的误差

g—重力加速度;δst—管道在本身质量力作用下的静变形量,按材料力学的方法计算

复杂管系机械固有频率

复杂管系很难用简单的计算方法计算出其机械固有频率,工程上都用计算机采用有限元法计算,将管系划分成若干单元

一般将一段直管作为一个管单元;弯管处理成弯管单元或若干根截面与弯管相等的直管组成的折线代替;法兰和阀门作为集中质量;缓冲器、分离器等容器有两种情况,园筒形容器视为截面尺寸较大的管单元,球形容器作刚体处理,与相连的管子组成含刚体管单元

用计算机计算复杂管系的固有频率,可以得到精度很高的数值。

但它能否真正反映管系的固有频率,还要看计算模型是否与实际情况一致

计算管系机械固有频率的程序很多,如CaesarⅡ,SAP等

B管道振动的防治对策

1.消减气流脉动

通过降低管内气流压力的不均匀度,减小气流压力脉动幅值,对于缓解管道振动是非常重要的

消减气流脉动,首先应避免气柱共振。

此外,还须采取进一步的措施,使管道内的气流压力不均匀度δ小于许用值[δ]

几种消减气流脉动的措施

(1)采用合理的吸、排气顺序

(2)装设缓冲器

(3)装设声学滤波器

(4)装设孔板

(5)消减气流脉动的其他措施

采用合理的吸、排气顺序

如图6.34(a)、(b)为双缸双作用压缩机的不同配置在排气管道和吸气管道上激发的压力脉动形式。

显然,图6.34(a)这种配置方案(曲柄错角α=180°)是不利的,在一个瞬间两个气缸同时排(吸)气,形成十分不均匀的气流。

而图6.34(b)的方案(α=90°)则排(吸)气较均匀,显著改善了压力脉动的状况

通过改进气缸的结构和配置,采用合理的吸、排气顺序,使压缩机较均匀地向管道排(吸)气,可以达到减小气流压力脉动的目的

装设缓冲器

缓冲器被认为是最简单且有效的减缓气流脉动的设施,它是一个其容积比气缸容积大10倍以上的容器。

压缩机排出的气体经过缓冲器后压力脉动明显下降

为了能充分发挥缓冲器减缓气流脉动的效果,应尽量将缓冲器放置在紧靠压缩机的进排气口

图6.35表示三种不同连接方式,据试验比较发现连接方式(a)消振作用不明显,连接方式(b)消振效果提高15~20%,连接方式(c)又比连接方式(b)提高2~3倍

装设声学滤波器

声学滤波是基于声学滤波原理制作,比缓冲器有更好的衰减气流脉动的效果,不过它的结构较为复杂

图 常用的声学滤波器

装设孔板

孔板是消减管道气流脉动的一个简单有效的方法,孔板应设置在大容器的入口处

孔板的作用是将管内的压力驻波转变为行波,从而可以降低管段内的压力不均匀度

孔板的孔径d与管道直径D之比d/D与工质、平均流速u0有关

孔板的孔径d与管道直径D之比d/D与工质、平均流速u0有关

消减气流脉动的其他措施

利用波的干涉原理设计的消振器

加大总管直径

2.改进管道系统结构,消减管道振动

降低管道内气流压力不均匀度δ的方法,是消减管道振动的根本措施

往复式压缩机由于吸排气的间歇性,决定了其压力不均匀度不可能完全消除。

因此,通过适当改进管道系统结构,尽量降低气流脉动的激振力十分必要

管系结构改进方面可采取的措施

1)避免气流方向和速度的突变

2)避免机械共振的措施

避免气流方向和速度的突变

气流脉动对管的激发主要出现在气流方向和速度发生改变的地方,如弯管和异径接头处

配管设计时应注意在管道中气流压力不均匀度比较高的部位,如连接气缸和缓冲器的一段管线,应尽量不用弯管,保持管线的平直

管道中必须使用弯头的地方,弯管的弯曲半径要大,转角β要尽量小,避免气流方向的突然改变

转角β越小,则激振力越小

在异径接头处,应尽量减小异径接头的大端截面积与小端截面积之差,同时还应尽量减小收缩口的角度,避免管径的突然收缩

避免机械共振的措施

一般通过采用不同的支架型式、数量、位置等方法来实现实质是改变管道的结构固有频率,使之避免落入机械共振区域

采用加固支架或增加支架数目的方法可以提高管系的结构固有频率。

反之,减少支架数目或采用弱支撑

但应注意,在管道内气流压力不均匀度δ值不很小时,不宜采用弱支承。

否则,由于管系固定很弱,既使激振力的倍频与管系的高阶结构固有频率重合或接近(这很难避免),也将产生较大的振动

还应注意避免在尚未弄清管道振动原因时就一概采用增加或支承的办法,盲目加固有时并无好处。

因为当气流压力脉动过大而引起管道振动时,加固支承虽然使振动现象一时得以缓和,但管道所承受的激振力没有减小,管道动应力有时反而会增加,加速了管子的破裂

3.1.5.2 管道的液击与对策

液体速度的变化使液体的动量改变,必然使管道内的压力迅速上升或下降,并伴有液体锤击的声音,这种压力波动在管中交替升降来回传播的现象叫液击,也称为水锤或水击

液击造成管道内压力的变化有时是很大的,常导致管道振动,发出噪音,严重影响管道系统的正常运行。

突然升压严重时可使管子爆烈,突然的迅速降压形成的管内负压有时可使管子失稳

1.液击的物理过程

液击问题的研究有刚性液柱理论和弹性理论两种方法

(1)刚性液柱理论:

一般工程问题都将液体视为不可压缩流体,在一般的计算中也并不考虑管子材料的弹性。

在研究液击时忽略液体可压缩性和管子材料弹性。

对于短管基本能够符合实际情况

(2)弹性理论:

考虑液体的可压缩性和管子材料的弹性,它是在研究波速中发展起来的,是近代液击理论的基础。

适合于在长管道中

液击问题主要是液体的弹性力和惯性力起作用

右图是一个等直径简单管道,一端M接一个有固定水头的水箱,另一端O为阀门,管子长度为L,管子直径为D,阀门正常开启时,水箱的水流经管道流到一个敞口大容器。

该管道的阀门突然关闭时压强发生变化设管中原流动状态时的压强为p0,流速为u0。

可以将液击的过程分解为四个阶段研究

减速、升压过程

阀门突然关闭,停止流动,动能转化为压强能,使已停止的液体压强升高。

压强的升高就使液体受到压缩,同时也使这些液体所在位置的管壁膨胀。

形成压强升高波。

因已假设液体和管壁均匀,管中压强波的传播速度是常数a,经过t=L/a之后,管中的液柱全部停止不动,而压强均升高,他与管中原始压强p0相比升高的压强Δp就是液击压强。

这时管中液体流速u0=0,压强p=p0+Δp

压强恢复过程

由于水箱是一个具有固定水头的大容器,管路中的升压波不会造成水箱压头的明显变化,当压强升高波传至M点时被水箱截止,即M左端压强可以认为是不变的。

这样,M点的两侧存在压差Δp,管内的液体向水箱倒流,管内液体依次逐段向左做减压流动。

压强逐段依次恢复到p0,在管内形成一个压强恢复波,其传播速度为a,经过t=L/a后,压强恢复波传到阀门O处。

在这个过程中,MO段内液体逐段自右向左运动,各点速度为原始速度u0,压强恢复至p0

压强降低过程

假定液体无粘性,这样液体流动没有压头损失。

压强恢复波传到阀门时管内液体具有自右向左的运动速度u0,压强p0。

在紧挨阀门处的液体存在离开阀门的趋势,但这里并无液体补充,O处液体就不能离开阀门,但压强降低,密度变小。

理想状态下,压强的下降等于升压过程的上升值Δp,液体停止流动,降低压强的过程由O点逐段依次至M,形成降压波。

降压波的传播速度同样为a,经过时间t=L/a,降压波传至M处,OM段的液体全都静止,即u=0,压强p=p0-Δp

压强恢复过程

降压波传到M时,被水箱截止,这时M点左侧压强比右侧高Δp,以此为推动力流体又开始向管中流动,流动速度仍为u0,管内自M到O逐段依次恢复压强p0,经过时间t=L/a后,管内压强全部恢复至p0,速度为u0

液击波的周期T=4L/a=2t0

设阀门关闭时间为tz

tz tz>t0时“间接液击”

间接液击压强波返回到阀门时,阀门尚未完全关闭,压强的升高被部分抵消,而直接液击的压强波返回到阀门时阀门已完全关闭,所以其压强的升高值比间接液击的压强升高值大

2.最大压强升高值

直接液击(指快速关闭阀门,压强波返回到阀门时阀门已完全关闭时所产生的液击)时最大压强升高值的计算式为:

式中,ρ—液体的密度;a—液击冲击波的传播速度;Δu—液流速度增量

Δu与u0的大小相等

E0—液体的体积弹性模量;E—管材的弹性模量;D—管道内径;S—管道壁厚;ρ——液体密度

间接液击

阀门关闭缓慢,tz>t0,这时阀门处液击压强相对于直接液击时的液击压强要小一些

间接液击的液击压强可近似地用下式计算

比较可看出间接液击比直接液击的液击压强要小。

阀门关闭时间愈长,液击压强就愈小

3.液击的消减

方法主要有:

(1)避免液体速度的突然变化,防止阀门的突然开启和关闭。

缓慢关闭阀门,使阀门关闭时间tz大于液击波周期T的二分之一t0,即tz>t0。

tz愈长,液击压强Δp越小。

这对长输管道尤其具有重要意义

(2)在管道靠近液击源附近设安全阀、蓄能器等装置以释放或吸收液击的能量

(3)使用具有防液击功能的阀门,市场上已有多种该类型阀门供应

3.1.5.3 气液两相流引起的管道振动

气态与液态的两相流是常见的管内流动形式之一,如带液的气体、带液的饱和蒸汽和正在汽化的原油等

处于饱和状态的两相流,像饱和蒸汽的输送管道、管式加热炉的炉管,当流体出现热传递的时候就会出现相变,受热则液态部分流体汽化,散热则汽态部分流体液化

气液两相流会引起管道振动,尤其是伴有相变的两相流更易激发管道振动

1.气液两相流的各种流动状态

水平管道内气液两相流流型

垂直管气液两相流流动状态

在水平管道内气液两相流流型

分层流:

液体在管道下部流动,气体在管道上部流动。

两相都是连续的,界面平滑,几乎是水平面

波状流:

气速再增大,波纹变大,有时掀起的峰尖能碰到管子的顶壁面,两相仍各自连续,但相互作用加剧

环一雾状流:

气速继续增大,液体被气体分散到管壁上,形成上、下不对称的环形液膜,有部分液体呈雾状分散在气流中,气相是连续的成环一雾状流。

气速再高,液膜也不存在了,这就成了单纯的雾状流

气泡流:

在气相较少的两相流中,气速较小时,气体以长形气泡的形式紧贴在管道上壁移动。

气速降低,气泡就会变成扁圆形的更小的气泡

液节流:

气速增大,气泡长大,其截面可增至接近管子整个面积,气液两相呈串联排列成液节流。

有的文献称为柱塞流。

这种流型经弯头时最有可能引起管道振动

泡沫流:

液体高速流动气体被分散成小气泡,比较均匀地分布在管截面上。

泡沫流的液相连续,当流速很大时进一步转化为环一雾状流

垂直管气液两相流流动状态

在垂直管内,两相流向上流动时的流态随流速由低到高时可依次呈现以下四种流型

气泡流:

气泡以小泡形式分散在液体中,低气速下小泡有互相靠扰合并成大气泡的趋势

液节流:

当气泡汇聚出现直径大于管子半径的大气泡时,气泡流开始向液节流转化。

液体被大气泡分成一节节的向上流动

泡沫流:

气速增大,将粘着管壁的液膜搅碎,气液混合成泡沫流

环一雾状流:

气速再升高,气体将液体部分雾化,另一部分液体被挤到管壁随气流向上流动成环一雾状流,四周液体也可能全部被气流雾化夹带流动

2.两相流引起的管道振动及对策

1.气液两相流引起的管道振动

两相流的液节状流在经过弯头时,最易引起管道振动,应尽量避开它

管内气液两相流流型以雾状最好,环状流或泡沫流(分散气泡流)也可以

工程中在可能条件下应控制适当的流速,避免液节流的出现

伴有相变的两相流,由于流体的流动状态受到扰动,会激发起管道的振动

2.减轻两相流振动的措施

1.减小激振力

对输送饱和状态两相流的管道必须提高隔热要求;尽量缩短管道长度,适当降低管内流体速度,以使液化的气体减少,减缓相变的过程

设计时要注意选择适当的管内流速,避免出现液节流

采用较大弯曲半径的弯头

2.加强支架刚度

适当加强支架刚度、提高管道的抗振能力

要注意,不要一味地加固支座,还要考虑管道具有足够的吸收热膨胀的能力