材料力学实验三四五.docx

《材料力学实验三四五.docx》由会员分享,可在线阅读,更多相关《材料力学实验三四五.docx(12页珍藏版)》请在冰豆网上搜索。

材料力学实验三四五

实验三扭转破坏实验

实验日期:

年月日实验室温度:

一、实验目的

1.观察试样在扭转力偶作用下试样受力和变形的行为。

观察材料的破坏方式。

2.测定材料的剪切屈服极限及剪切强度极限。

3.熟悉扭转试验机的工作原理及使用方法。

二、主要仪器装置及材料

1.扭转试验机:

用以作扭转破坏实验。

2.游标卡尺。

三、试件受力简图

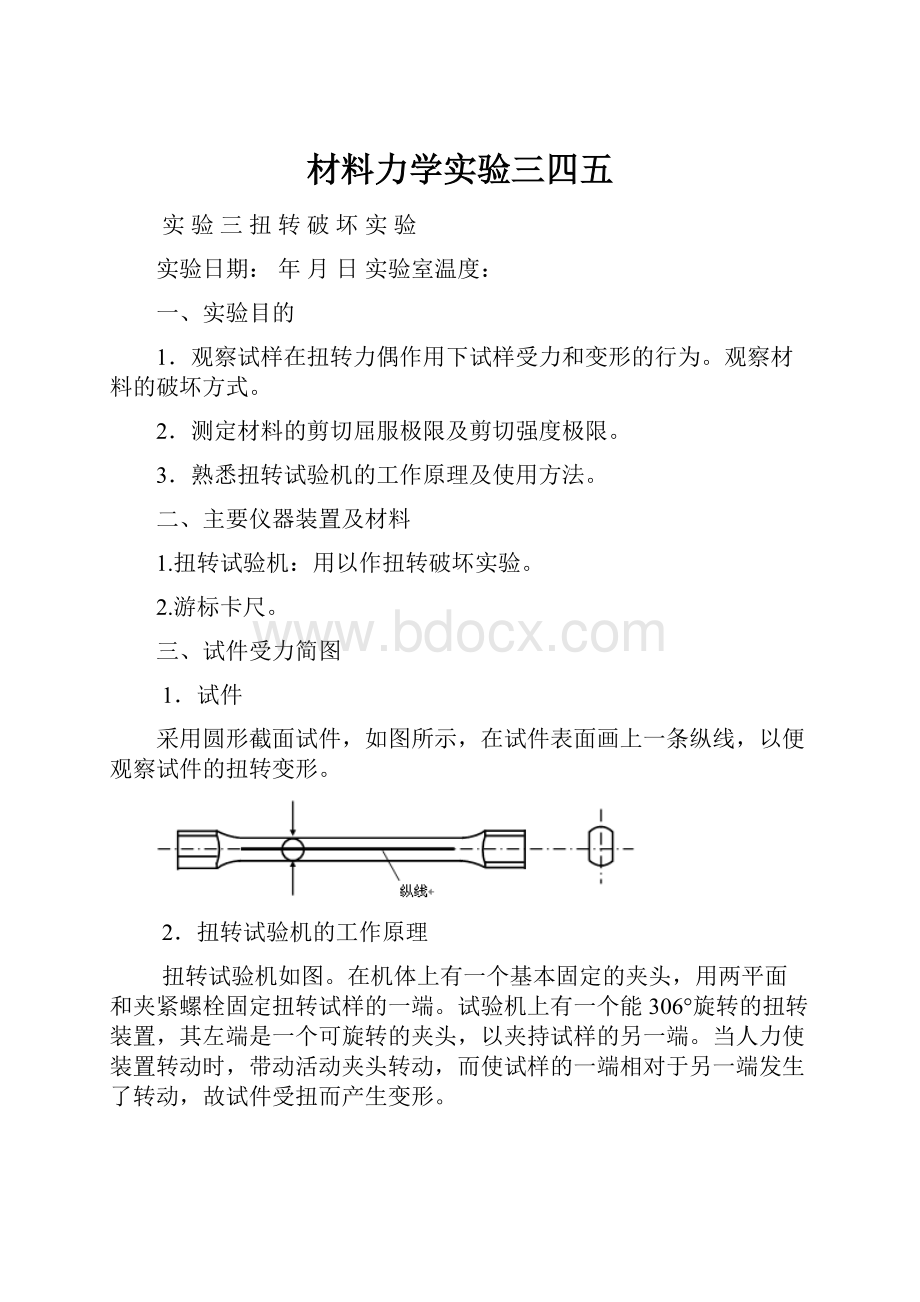

1.试件

采用圆形截面试件,如图所示,在试件表面画上一条纵线,以便观察试件的扭转变形。

2.扭转试验机的工作原理

扭转试验机如图。

在机体上有一个基本固定的夹头,用两平面和夹紧螺栓固定扭转试样的一端。

试验机上有一个能306°旋转的扭转装置,其左端是一个可旋转的夹头,以夹持试样的另一端。

当人力使装置转动时,带动活动夹头转动,而使试样的一端相对于另一端发生了转动,故试件受扭而产生变形。

3.扭转实验原理

试件承受扭矩时,材料处于纯剪切应力状态,是拉伸以外的又一重要应力状态,常用扭转实验来研究不同材料在纯剪切应力状态下的机械性质。

低碳钢试件在发生扭转变形时,其T-φ曲线如图所示,类似低碳钢拉伸实验,可分为四个阶段:

弹性阶段、屈服阶段、强化阶段和断裂阶段,相应地有三个强度特征值:

剪切比例极限、剪切屈服极限和剪切强度极限。

对应这三个强度特征值的扭矩依次为Tp、Ts、Tb。

在比例极限内,T与φ成线性关系,材料完全处于弹性状态,试件横截面上的剪应力沿半径线性分布。

如图(a)所示,随着T的增大,开始进入屈服阶段,横截面边缘处的剪应力首先到达剪切屈服极限,而且塑性区逐渐向圆心扩展,形成环塑性区,如图(b)所示,但中心部分仍然是弹性的,所以T仍可增加,T-φ的关系成为曲线。

直到整个截面几乎都是塑性区,如图(c)所示。

abc

在T-φ出现屈服阶段,示力度盘的指针基本不动或有轻微回摆,由此可读出屈服扭矩Ts,低碳钢扭转的剪切屈服极限值可由下式求出:

屈服阶段过后,进入强化阶段,材料的强化使扭矩又有缓慢的上升,但变形非常明显,试件的纵向画线变成螺旋线,直至扭矩到达极限扭矩值Mb进入断裂阶段,试件被剪断,由示力度盘的从动针可读出,则低碳钢扭转的剪切强度极限

可同下式求出:

四、实验方法及步骤:

1.试件准备:

测量试件等截面范围两端及中间共三处截面的直径。

为保证精确度,每一截面均取互相垂直的两个方向各测量一次,并计算平均值,以三截面中最小处的平均值来计算初始横截面面积A0。

2.安装试件:

(1)将试样的端头安装于夹头中,并夹紧。

(2)调整示力度盘主动针,对准零点。

3.进行实验:

以顺时针方向缓慢转动摆手,使之按要求的速度对试件加载,对于低碳钢试件,注意观察试验机示力度盘的指针,若指针停止转动或有轻微回摆,说明材料发生屈服,记录此时的扭矩Ts经过屈服阶段以后(铸铁试件无此阶段),即可快速加载,直至剪断为止,停车。

由从动针读出最大扭Tb并记录。

4.取下试件,清理设备。

5.整理数据,完成实验报告。

五、实验数据和计算结果:

试验材料

截面直径d0/mm

抗扭截面系数Wp/mm2

屈服扭矩MS/N-m

屈服极限τa/MPa

最大扭矩Mb/N-m

强度极限τb/MPa

断口破坏形式

备注

低碳钢

铸铁

计算公式:

扭转屈服点

MPa抗扭强度

MPa

6、低碳钢、铸铁扭转曲线示意图:

7、思考题:

1.低碳钢铸铁扭转破坏有何不同为什么

2.根据拉伸、压缩、扭转三种试验结果,综合分析低碳钢与铸铁的力学性能。

3.低碳钢拉伸屈服极限和剪切屈服极限有何关系

实验四纯弯曲梁正应力测定实验

一、实验目的

1.测定夹层梁纯弯段应变、应力分布规律,为建立理论计算模型提供实验依据;将实测值与理论计算结果进行比较。

2.通过实验和理论分析深化对弯曲变形理论的理解,培养思维能力。

3.学习多点测量技术。

二、夹层梁的结构、尺寸和纯弯曲加载方式

夹层梁的结构、尺寸和纯弯曲加载方式如图所示。

梁的上、下层是45号钢条,它们的厚度相同,中层是铝合金,三层用螺栓紧固,锥销定位。

在梁的上、下表面各粘贴两枚应变片,以检查载荷是否偏斜,一个侧面上等间距地粘贴五枚应变片。

它们的编号如侧视图所示。

a=130mmb=18mmc=140mm

图2-1

三、实验步骤

1.打开应变仪电源、预热。

2.调整实验台,安装梁

将左右支架安装到位,使左右支架跨矩为400mm且关于力传感器对称。

在力传感器上安装加载器。

安装梁和副梁,梁两头应大致在支架宽度的正中位置,并且还应大致在加载器两拉杆间的正中位置。

副梁的位置由纯弯曲定位板确定。

3.接线

将力传感器的红、蓝、白、绿四线依次接在测力专用通道(0通道)的A、B、C和D端。

按多点1/4桥公共补偿法对各测量片接线,即将试样上的应变片分别接在所选通道的A、B端。

所选通道B、B’间的连接片均应连上。

将贴在铝块和钢块上的两个补偿片分别接在补偿通道的补偿1和补偿2接线端子上。

4.设置参数

根据接线的方式设置应变仪的参数,包括力传感器的校正系数,各通道的组桥方式、应变片的灵敏系数和阻值等。

载荷限值设置为2100N。

5.测试5号测点应变

先测量5号测点的应变以确定夹层梁和副梁的安装是否符合实验要求,使梁处于完全不受载状态并平衡0通道和5号测点对应通道电桥。

缓慢加载到2000N左右,此时5号测点通道的应变绝对值应该≤1,若该值不符合要求,应分别调整加载器两拉杆上端的螺母,同时观察应变值的变化情况,使应变值接近于0。

然后卸载至0,应变值应回到0,若不是0,应再重复调整,直至符合要求。

6.平衡各通道电桥

使试样处于完全不受载状态。

按[

]、[BAL]键,再依次按各通道(包括0通道)对应的数字键。

仪器依次显示各通道的初始不平衡量,并将该值存贮在仪器内。

7.测量

按[MEAS]键,再缓慢加载,力显示屏数字从0开始不断增加。

增加到2000N时就停止加载,依次按各(应变通道对应的)数字键,右屏上就依次显示各点应变值,记录之。

然后卸载,重复6,7两步骤,共测量三次。

数据以表格形式记录。

四、实验结果及分析

根据测得的各点应变,计算相应的应力实验值。

再计算各点应力理论值。

然后计算它们之间的相对误差。

数据参考表2-1处理。

表2-1

a=130mm

b=18mm

c=140mm

F=2000N

弹性模量(MPa)(Est:

钢材;EAL:

铝合金)

210000

70000

210000

测点号

1

2

3

4

5

6

7

8

9

实验值

应变(με)

第一次

第二次

第三次

平均(平均值×10-6)

应力σ=(Mpa)

应力理论值σ(Mpa)

相对误差=×100%

应变理论值计算表

M=F/2*a()

yi(mm)

I=bh^3/12

σi=Myi/I

E

εi=σi/E

五、思考题:

1.实验结果和理论计算是否一致如不一致,其主要影响因素是什么

2.电测弯曲正应力的大小是否会受材料弹性模量E的影响

3.为什么要把温度补偿片贴在与构件相同的材料上

实验五材料弹性常数E、μ测定

一、实验目的

1.测定材料的弹性模量E和泊松比μ。

2.验证胡克定律。

3.学习电测法原理和多点测量技术。

二、原理和方法

应变测量采用多点1/4桥公共补偿法。

为减少误差,也为了验证胡克定律,采用等量增载法,加载五次。

即Fi=F0+iΔF(i=1,2,……5),末级载荷F5不应使应力超出材料的比例极限。

初载荷F0时将各电桥调平衡,每次加载后记录各点应变值。

计算两纵向应变平均值

和两横向应变平均值

,按最小二乘法计算E和μ。

(1-1),μ=

(1-2)

图1-1

三、试验步骤

1.打开应变仪电源,预热。

2.试验台换上拉伸夹具,将力传感器上下位置调整合适,安装试样。

3.接线

将力传感器的红、蓝、白、绿四线依次接在测力专用通道(0通道)的A、B、C和D端。

按多点1/4桥公共补偿法对各测量片接线,即将试样上的应变片分别接在所选通道的A、B端。

所选通道B、B’间的连接片均应连上。

将补偿片接在补偿1(或2)的接线端子上。

4.设置参数

根据接线的方式设置应变仪的参数,包括力传感器的校正系数,各通道的组桥方式、应变片的灵敏系数和阻值等。

载荷限值设置为1600N。

5.平衡各通道电桥

使试样处于完全不受载状态。

按[

]、[BAL]键,再依次按各通道(包括0通道)对应的数字键。

仪器依次显示各通道的初始不平衡量,并将该值存贮在仪器内。

6.测量

按[MEAS]键,再缓慢加载,力显示屏数字从0开始不断增加。

每增加300N,就暂停加载,依次按各(应变通道对应的)数字键,右屏上就依次显示各点应变值,记录之。

共加载五级,然后卸载。

重复5,6两步骤,共测量三次。

数据以表格形式记录。

四、实验结果及分析

将三组数据分别按表1-1作初步处理,从而找出线性关系最好的一组。

再用这组数据按公式(1-1)和(1-2)计算E、μ,计算步骤列表示出(参考表1-2)

表1-1

i

iΔF(N)

纵向应变(

)

横向应变(

)

平均

平均

0

0

0

0

0

/

0

0

0

/

1

300

2

600

3

900

4

1200

5

1500

注:

=

—

,

=

—

表1-2

b=24mm

t=

ΔF=300N

i

i2

(

)

(

)

(

)

(

)

1

2

3

4

5

/

/