塑料注射模设计教案.docx

《塑料注射模设计教案.docx》由会员分享,可在线阅读,更多相关《塑料注射模设计教案.docx(22页珍藏版)》请在冰豆网上搜索。

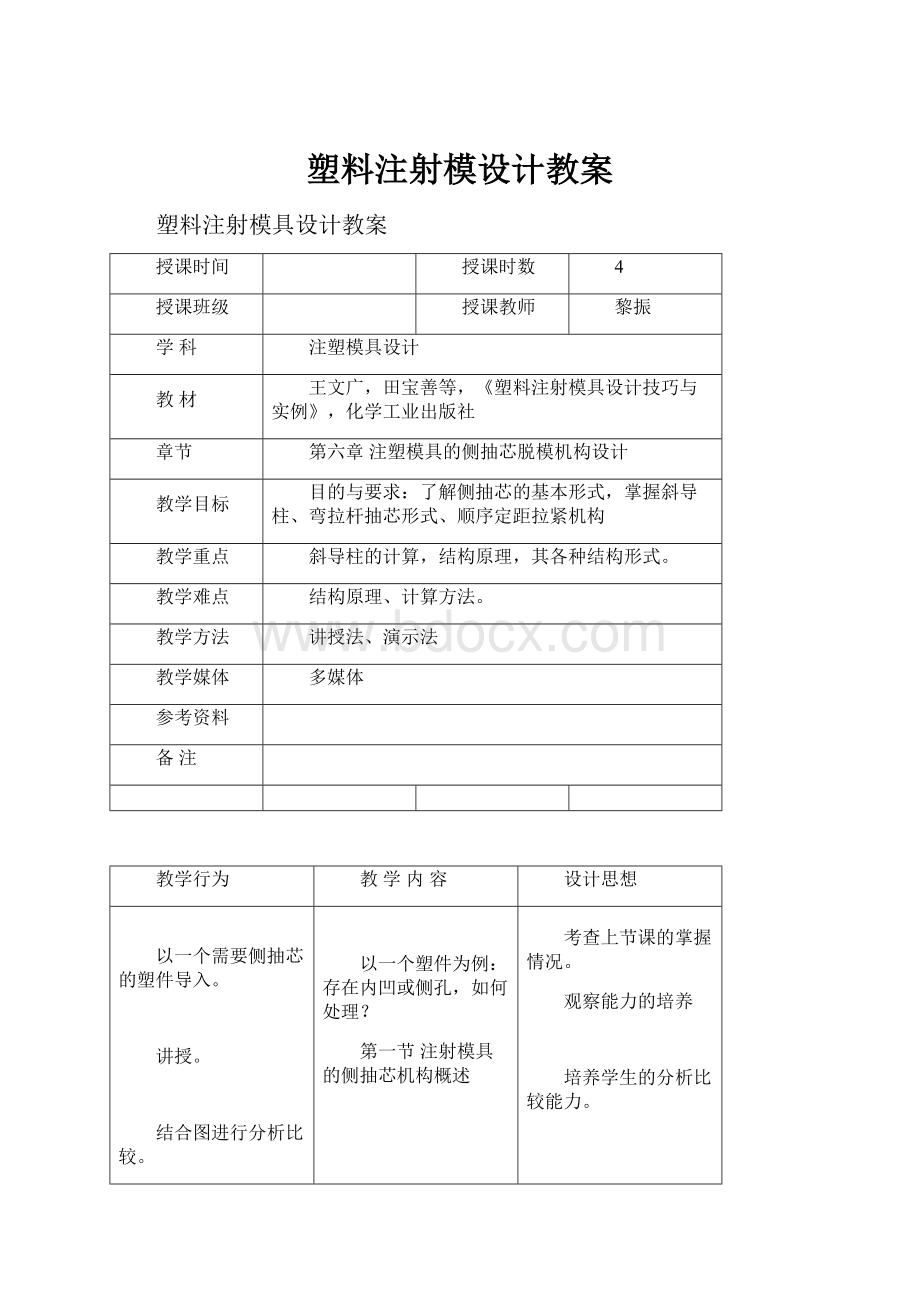

塑料注射模设计教案

塑料注射模具设计教案

授课时间

授课时数

4

授课班级

授课教师

黎振

学科

注塑模具设计

教材

王文广,田宝善等,《塑料注射模具设计技巧与实例》,化学工业出版社

章节

第六章注塑模具的侧抽芯脱模机构设计

教学目标

目的与要求:

了解侧抽芯的基本形式,掌握斜导柱、弯拉杆抽芯形式、顺序定距拉紧机构

教学重点

斜导柱的计算,结构原理,其各种结构形式。

教学难点

结构原理、计算方法。

教学方法

讲授法、演示法

教学媒体

多媒体

参考资料

备注

教学行为

教学内容

设计思想

以一个需要侧抽芯的塑件导入。

讲授。

结合图进行分析比较。

以一个塑件为例:

存在内凹或侧孔,如何处理?

第一节注射模具的侧抽芯机构概述

在成型带有侧凹凸结构的塑件时,成型后凹凸的成型零件将阻碍塑件脱模,故一般将侧凹凸的成型零件做成活动的,开模时先侧向抽出,然后再顶出塑件,合模时再将侧成型零件恢复原位,完成侧型芯的抽出合复位动作的装置叫做侧抽芯机构。

塑件冷却——>收缩——>对型芯产生包紧力。

塑件脱模时所需克服的力包括:

1.因抱紧力而产生的脱模阻力;

2.塑件型芯间的黏附力和摩擦力;

3.抽芯机构本身所产生的摩擦力。

以上几种力的合力即为脱模力,在侧抽芯动作中称抽芯力,在顶出动作中称为顶出力。

脱模力分为初始脱模力和相继脱模力。

前者为开始脱模的瞬间克服包紧力所需的力;后者为继续将型芯全部抽出所需的力。

前者大得多,故设计时以前者为准。

塑间包紧型芯得受力分析见上图。

影响初始脱模力的因素:

(1)塑件的塑料性能:

收缩力,软硬质,表面润滑性。

(2)塑件成型部分的包容面积及断面形状。

(3)塑件的壁厚。

(4)型芯的脱模斜度及表面粗糙度。

(5)成型工艺,注射压力、保压时间、冷却时间。

考查上节课的掌握情况。

观察能力的培养

培养学生的分析比较能力。

教学行为

教学内容

设计思想

结合PPT上的图进行分析。

着重分析讲解。

第二节手动侧抽芯机构

一、模内手动侧抽芯机构

二、模外手动侧抽芯机构

让学生理解受力分析在模具设计中的作用。

教学行为

教学内容

设计思想

这是此章的重点,先分析影响尺寸的因素。

着重讲解。

对例子进行分析。

第三节斜导柱侧抽芯机构

一、斜导柱侧抽芯机构的工作原理

斜导柱与开模方向夹角为抽拔角。

开模时,斜导柱与侧滑块的斜孔做相对运动,产生一个作用力Fw,Fw分解为F和F1。

F促使侧滑块向外移动,F称抽拔力;F1使侧滑块向上移动。

因侧滑块安装在模板的导滑槽中,故受T型槽约束而向外侧移动达到侧抽目的。

图7-3

二、斜导柱侧抽芯机构的组合形式

三、斜导柱的设计

1.斜导柱的结构形式图7-5a)~e)。

(1)分析图7-5a)~e)各图。

(2)斜导柱固定部分与模板的配合精度为H7/m6的过渡配合。

(3)斜导柱与侧滑块孔之间的配合不能过紧,应有单边0.2~0.3mm的间隙。

原因:

a).斜导柱与侧滑块孔中滑动时有较大的侧向分力,故相互之间的运动摩擦力较大;b).若配合精度高,则开模瞬间主、侧分型面几乎同时分型,而此时楔块还在锁紧作用,会引起侧抽芯的运动干扰。

设抽拔角等于100,间隙δ=0.4mm,则当动模移开距离0.4/sin100=2.3时,侧分型面才开始分型,此时侧滑块相对于楔块移开了这个距离,楔块的锁紧作用消失,为侧滑座的移动提供了方便,可见δ起到了延迟侧向分型的作用。

2.斜导柱直径d的确定

d取决于斜导柱所受的弯曲力Fw,而Fw又取决于抽拔力F、抽拔角α及受力点的位置。

如图7-6所示,导柱和侧滑块的斜孔的配合间隙δ,开模瞬间斜导柱空程距为M。

则:

四、侧型芯机构的设计

包括侧滑芯、导滑槽、定位装置、锁紧装置等几部分。

1.侧型芯与侧滑座的连接形式

侧型芯包括成型型芯和侧滑座两部分。

连接形式如图7-7所示。

a)整体式:

用于小型模具,型芯结构简单、加工方便。

b).c).d).分体式:

将成型型芯镶嵌在侧滑座上。

型芯直径较大时,用贯通的圆柱销从其中间穿过;直径较小时,用骑墙销,中心在侧型芯外部,销的1/3在芯上;尾部通孔顶出时用,侧型芯损坏时,先将横销钻掉再从尾部顶出。

e).同一部位侧型芯较多时:

型芯镶嵌在固定板上,固定板与侧滑节座配合并用螺柱和圆柱销固定。

f).侧型芯为薄片时的固定方式。

2.侧滑座的导滑形式

为保证侧型芯平稳移动,无上下窜动和卡死现象,可靠地抽出或复位,侧滑座应与导滑槽配合良好。

两个重要的配合尺寸:

a).侧滑座的宽度S;

b).导滑槽厚度B,其配合均为基孔制的间隙配合H7/f7

3.导滑槽设在模板上,采用T型槽的结构。

侧滑座的导滑形式有整体式和镶嵌式。

前者一般常用;后者用于工艺需要或需淬火处理时。

(1).整体式:

如图7-8所示。

a).结构简单紧凑,广泛用于小型模具;

b).在侧滑座底部中间部位安装一导向条形镶块,用于侧滑块很宽时。

嵌块结构简单,便于修复、更换;

c).导滑槽设在滑座中部,用于侧滑座较高时。

其优点是:

1.其滑动部分离斜导柱的受力点较近,受斜面导柱分力的影响较小,运动平稳。

2.加厚了承重模板。

(2).镶拼式:

侧滑座或导滑槽由镶拼形式组成。

如图7-9a)~e)。

a)镶件淬硬后组合而成,导滑槽亦由两件对合而成。

结构简单,加工方便,寿命长;

b)将导滑板固定在模板上,加工方便

c)导滑槽用左右对称的镶块用螺栓和圆柱销紧古在模板上,将侧滑座挤住。

d)将侧滑座包在两对称镶块间,在模外粗加工、淬硬、磨削后装入模体,降低劳动强度,提高机床利用率,保证精度。

(3).侧滑座的定位装置。

如图7-10所示。

1).挡板式a).b.结构简单,只用于侧型芯安在模具下方的情况,装配图上应标明模具安装方向.

2).弹顶销定位:

c).d).e).f).装置安装在模体内部,结构紧凑,外观整洁,但弹簧力有限且易失效,故常与其他机构配合使用,如尾部加设档板等,多用于水平方向侧抽芯的小型模具上。

3).限位杆:

g).应用广泛,在模具任意方向均可采用,运动平稳,定位可靠。

但模体尺寸加大。

4.侧滑座的锁紧装置。

(1)作用:

a).保证侧型芯准确复位;b).承受注射压力对侧型芯的冲击。

(2)锁紧块的结构形式:

如图7-11所示。

a).外装式:

用螺钉和圆柱销将楔块固定在模板外侧,结构简单,易研合、加工和调整方便。

但锁紧强度和刚性较差,易松动,只适用于侧抽力较小的小型模具。

b)在外装式的基础上,另增加一个圆锥体的锁紧销,其圆锥体的斜度应比抽拔角大。

c)在外装式的基础上,锁紧块对面的模板上镶嵌一个斜面挡块与锁紧块端部的外斜面研合,用以改善锁紧块的强度和刚度。

d)采用T型槽固定,用于模板空间较小而锁紧力大的模具。

e)嵌入式的锁紧块固定方式,它贯通嵌入模板中。

锁紧强度较好,加工装配较简单,有利于组装时的研合。

d)e)必须在设有座板定方可采用。

f)半贯通式嵌入模板,结构强度和锁紧效果都非常好,用螺栓固定。

g)整体式结构,多用于侧向力较大的大型模具。

h)在整体式结构上,增加镶片,为斜面的研和、修复和淬硬带来方便。

(3).锁紧块的楔角β应大于抽拔角α,一般β=α+(20~30)。

模具打开瞬间,斜导柱工作前,锁紧块即已打开了侧滑块移动的空间。

五、设计斜导柱侧抽芯时应注意的问题

1.侧型芯较高时,斜导柱受力点的上移引起侧型芯移动时发生歪扭翘曲而运动畅,易卡滞。

措施:

a、降低斜导柱伸入侧型芯斜孔的高度H;b、增加侧型芯长度L,如图7-12所示。

2.选择侧分型面时要考虑可能出现的塑件毛边与开模方向一致,如图7-13所示。

3.设计侧抽芯时,应考虑保持塑件外观整洁。

如图7-14所示。

4.斜导柱与侧型芯斜孔配合时还须保证与滑动面垂直,以保证斜导柱驱动侧滑块的移动轨迹与侧滑槽导向一致,使其移动顺畅。

如图7-15所示。

5.一个侧抽芯系统只设一个斜导柱较好,且设在抽拔力的压力中心处。

如果必须设两个以上斜导柱时,应在斜导柱与侧型芯斜孔的配合精度上保证各斜导柱动作协调一致,避免相互干扰和牵制而引起蹩劲和歪扭现象。

6.干涉现象:

防止顶出机构在复位前与侧型芯干扰,尽量避免顶杆和活动的侧型芯的水平投影相重合;或使顶杆的顶出行程小于侧型芯抽出部分的最低面,否则要设顶出系统先复位机构。

7.侧型芯设在定模一侧时,主分型面分型前还须先抽出侧型芯,这时还须采用顺序分型机构,以保证主分型面分型时,塑件能完整地留在动模型芯上。

8.斜导柱的着力点应在侧滑座的抽芯力中心。

培养学生的分析能力。

教学行为

教学内容

设计思想

以对图分析为主。

第四节弯拉杆抽芯机构塑料螺纹的成型方法

从实际过程分析,让学生掌握分析问题的能力。

教学行为

教学内容

设计思想

结合图进行分析,关键是分析的过程。

第五节注射模具的斜滑块侧抽芯机构

培养分析能力。

教学行为

教学内容

设计思想

分析模具图。

第六节顶出式侧抽芯机构

培养分析能力。

本章小结

1.本章介绍了侧分型机构的结构形式;

2.重点介绍了斜导柱侧抽芯机构;