质量管理培训课件 质量控制点清单.docx

《质量管理培训课件 质量控制点清单.docx》由会员分享,可在线阅读,更多相关《质量管理培训课件 质量控制点清单.docx(31页珍藏版)》请在冰豆网上搜索。

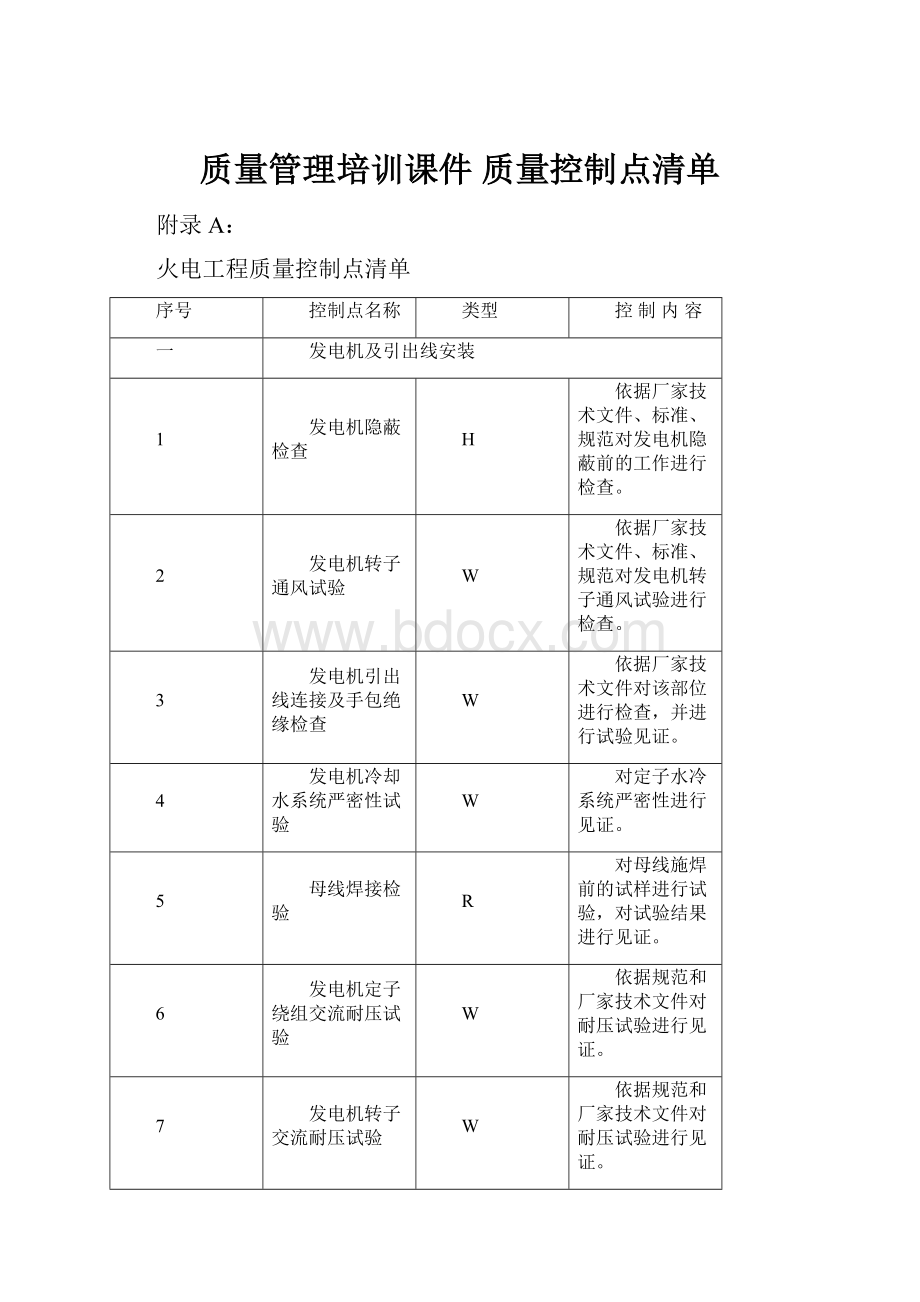

质量管理培训课件质量控制点清单

附录A:

火电工程质量控制点清单

序号

控制点名称

类型

控制内容

一

发电机及引出线安装

1

发电机隐蔽检查

H

依据厂家技术文件、标准、规范对发电机隐蔽前的工作进行检查。

2

发电机转子通风试验

W

依据厂家技术文件、标准、规范对发电机转子通风试验进行检查。

3

发电机引出线连接及手包绝缘检查

W

依据厂家技术文件对该部位进行检查,并进行试验见证。

4

发电机冷却水系统严密性试验

W

对定子水冷系统严密性进行见证。

5

母线焊接检验

R

对母线施焊前的试样进行试验,对试验结果进行见证。

6

发电机定子绕组交流耐压试验

W

依据规范和厂家技术文件对耐压试验进行见证。

7

发电机转子交流耐压试验

W

依据规范和厂家技术文件对耐压试验进行见证。

8

传动及保护试验

W

见证传动及模拟保护动作试验。

9

发电机整套启动前检查

W

对一次设备的试验结果、启动前的具备条件进行检查。

10

发电机整套启动后检查

W

启动过程及启动后仪表、保护一次设备情况进行见证。

二

主变压器系统设备安装

1

变压器运输冲击情况检查

R

检查运输过程冲击记录。

2

破氮前氮气压力检查

R

对变压器到达现场后正式破氮前对检查记录进行检查。

3

变压器吊罩检查

W

发生特殊情况需要进行吊罩检查时,对整个过程进行监督检查。

4

变压器耐压试验

W

依据规范和厂家技术文件对耐压试验进行见证。

5

变压器局放试验

W

依据规范和厂家技术文件对局放试验进行见证。

6

变压器各阶段油化验报告

R

对各个阶段油化验结果进行确认。

7

传动及保护试验

W

对保护及传动试验进行见证。

8

变压器启动前检查

R

对变压器带电前应具备的条件进行检查。

9

主变启动后检查

W

启动过程及启动后仪表、保护一次设备情况进行见证。

三

高、低压配电装置安装

1

蓄电池充放电及容量测定

R

依据厂家技术文件对蓄电池充放电容量进行见证。

2

新SF6气体抽样检验

R

依据设备厂家技术文件和标准、规范要求对检验结果进行见证。

3

一次设备耐压试验

W

依据设备厂家技术文件和标准、规范要求对一次设备耐压试验进行见证。

4

传动及保护试验

W

对保护及传动试验进行见证。

5

带电试运前检查

R

条件进行检查。

6

带电试运后检查

W

启动过程及启动后仪表、保护一次设备情况进行见证。

四

高、低压封闭式组合电器安装

1

蓄电池充放电及容量测定

R

依据厂家技术文件对蓄电池充放电容量进行见证

2

封闭式组合电器安装及调整

R

依据厂家技术文件对安装及调整的数据进行确认。

3

封闭式组合电器隔气室气体密封试验

R

依据厂家技术文件和标准、规范要求对密封试验结果进行见证。

4

封闭式组合电器隔气室气体湿度检测

R

依据厂家技术文件和标准、规范要求对密封试验结果进行见证。

5

一次设备耐压试验

W

依据设备厂家技术文件和标准、规范要求对一次设备耐压试验进行见证。

6

传动及保护试验

W

对保护及传动试验进行见证。

7

封闭式组合电器带电试运前检查

W

对带电范围的设备带电前应具备的条件进行检查。

8

封闭式组合电器带电试运后检查

W

启动过程及启动后仪表、保护和一次设备情况进行见证。

五

控制及直流系统设备安装

1

蓄电池充放电及容量测定

R

依据厂家技术文件对蓄电池充放电容量进行见证。

六

厂用高压变压器安装

1

变压器运输冲击情况检查

R

检查运输过程冲击记录。

2

破氮前氮气压力检查

R

对变压器到达现场后正式破氮前对检查记录进行检查。

3

变压器吊罩检查

W

发生特殊情况需要进行吊罩检查时,对整个过程进行监督检查。

4

变压器耐压试验

W

依据规范和厂家技术文件对耐压试验进行见证。

5

变压器局放试验

W

依据规范和厂家技术文件对局放试验进行见证。

6

变压器各阶段油化验报告

R

对各个阶段油化验结果进行确认。

7

传动及保护试验

W

对保护及传动试验进行见证。

8

变压器启动前检查

R

对变压器带电前应具备的条件进行检查。

9

主变启动后检查

W

启动过程及启动后仪表、保护一次设备情况进行见证。

七

主厂房厂用电系统设备安装

1

6kV设备试验报告

R

对主要一次设备的试验报告进行见证检查。

2

保护定值及整定记录

R

对保护定值进行确认,对保护的征订记录进行确认

3

保护及传动、自动切换试验

W

对保护、传动及自动切换试验进行见证。

4

高压配电装置带电前检查

W

对带电范围带电前应具备的条件进行检查。

5

高压配电装置带电后检查

W

对带电过程和带电后设备、保护、仪表等情况进行确认。

6

给水泵、引风机等空载试运

W

对重要的6kV等级的电机空载试运进行见证。

7

低压配电装置试运前检查

W

对带电范围带电前应具备的条件进行检查。

8

低压配电装置试运后检查

W

对带电过程和带电后设备、保护、仪表等情况进行确认。

八

事故保安电源设备安装

1

柴油发电机自投试验

W

对发电机自动投入试验进行见证。

2

不停电电源电源自动切换

W

对不停电电源电源自动切换进行见证。

3

事故保安电源自动切换试验

W

对保安电源的自动切换进行见证。

九

输煤系统电气设备安装

1

保护及传动、自动切换试验

W

对保护、传动及自动切换试验进行见证。

十

除尘除灰系统电气设备安装

1

保护及传动、自动切换试验

W

对保护、传动及自动切换试验进行见证。

2

电除尘空载升压试验

W

对电除尘空载升压试验进行见证。

十一

化学水处理系统电气设备安装

1

保护及传动、自动切换试验

W

对保护、传动及自动切换试验进行见证。

十二

全厂起重机电气设备安装

1

汽机间桥吊电气设备带电试运

W

对桥吊的带电试运情况进行见证。

十三

设备及构筑物照明安装

1

照明电源的自动切换

W

对照明电源的自动切换进行见证。

2

正常照明和事故照明的切换试验

W

正常和事故照明切换进行见证。

十四

全厂电缆线路施工

1

全厂电缆阻燃封堵

W

依据设计和规范要求对阻燃形式、阻燃材料等进行全面检查。

十五

全厂接地装置安装

1

全厂接地电阻测试

W

对土质较差地区的全厂接地电阻测试过程进行见证

2

避雷针接地电阻测试

W

对土质较差地区的全厂接地电阻测试过程进行见证

十六

脱硫电气装置安装

1

保护及传动、自动切换试验

W

对保护、传动及自动切换试验进行见证。

一

共用热控安装

1

接地系统安装及记录

W

依据设计技术文件、标准、规范对计算机机柜的接地工艺及接地电阻进行检查。

2

信号电缆的屏蔽引接

W

依据设计技术文件、标准、规范对电缆屏蔽引接进行检查。

3

流量取源部件及节流装置

H

每一标段的首件安装的现场检查(对汽(气)相、流体等分别检查)。

4

执行机构安装

W

各系统首台安装的现场检查包括阀芯、挡板等自身的灵活性。

5

电缆桥(支)架(或隧道)安装

W

电缆的主通道图纸会检与记录。

6

防冻伴热装置安装

W

图纸会检记录、实际实施中现场的覆盖情况检查及记录。

7

管路严密性试验

R

侧重检查酸碱、蒸汽管道的严密性,要有监理旁站,及打压记录。

8

热控回路校线试动作

W

锅炉主保护、主要辅机保护见证。

二

锅炉热控安装

1

金属壁测温元件

W

现场抽查、温度原件校验记录检查(包括人员资质、标准仪器设备有效期的实际状况)。

2

汽水流量取源部件及节流装置

H

每一标段的首件安装的现场检查(分别对汽、水、烟风一次元件的安装进行检查)。

3

执行机构安装

W

各系统首台安装的现场检查包括阀芯、挡板自身的灵活性(如烟风、给水、减温水系统等)。

4

电缆桥(支)架安装

R

电缆的主通道图纸会检与记录。

5

防冻伴热装置安装

W

图纸会检记录、实际实施中现场的覆盖情况检查及记录。

6

管路严密性试验

W

侧重检查主蒸汽、主给水取样管路、风粉取样管道的严密性及防堵措施。

7

热控回路校线试动作

W

锅炉主保护、主要辅机保护见证。

三

汽轮发电机组热控安装

1

取源部件及敏感元件安装

W

汽水流量取源部件及节流装置首件安装。

2

汽缸及轴瓦金属测温元件安装

W

安装记录、原件校验记录

3

汽轮发电机组机械量传感器安装

W、S

抽查轴位移安装及DEH、TSI元件的校验记录

4

汽机油系统取源部件及敏感元件安装。

W、S

油位、油压测量及保护安装及校验记录。

5

发电机本体测温元件

W、S

检查和安装位置与记录对应性。

6

执行机构安装

W

检查密封油差压的跟踪特性记录、各段抽汽逆止门的热控原件安装的合理性。

7

管路严密性试验

W

(给水、主汽、液位、真空系统)管路严密性试验,并留有记录。

8

控制回路校线试动作

W

汽机主保护、主要辅机保护。

四

除氧给水热控安装

1

给水泵机械量传感器安装

W

给水泵转速、振动传感器安装、原件校验记录

2

执行机构安装

W

电泵勺管或汽泵调速安装、试验记录.

3

保护、调节回路试动作

W

泵本体、系统保护试验。

一

锅炉本体安装

1

锅炉基础划线及柱底板安装

W

间距、对角线、1m线标高。

2

钢架大板梁安装

H

标高、水平。

3

钢架整体复查找正

W

垂直度、标高、对角线、间距.

4

通球试验

S、R

1.见证第一组受热面的通球试验,检查措施中规定的事项是否完全遵照执行,包括物资、记录、安全措施等。

2.监理要参加全部通球试验。

3.工程公司项目部应针对所有的受热面模块在吊装前检查通球记录。

5

锅炉整体水压试验

H、R

1.按升压、降压曲线进行;压力变化监视;系统检查

2.水温等外部因素。

3.水压后的保养措施。

6

锅炉酸洗后割管检查

S

要求监理旁站检查受热面内无杂物

7

锅炉膨胀点安装检查

W、R

对所有的膨胀点初始值和膨胀记录进行检查。

8

联箱清扫检查

W

对联箱进行封闭前检查,吹管结束后检查。

9

加热面节流孔检查

W

在吹管结束,对加热面上安装节流孔的位置进行射线透照检查,清楚杂物。

10

酸洗结果验证

W

对酸洗结果进行检查见证

二

锅炉机组除尘装置安装

1

电气除尘器振打及传动装置分部试运

R

文件包、分部试运记录

三

锅炉整体风压试验

1

锅炉整体风压试验

S

文件包、分部试运记录

四

锅炉燃油设备及管道安装

1

油罐沉水试验

R

1.要求监理跟踪进水、沉水、放水过程符合规范要求。

2.检查沉降记录,是否符合设计要求。

2

管道系统水压和吹扫试验

见《管道专业控制点清单》

五

锅炉附属机械安装

1

回转式空气预热器分部试运

R

文件包、分部试运记录

2

磨煤机分部试运

R

文件包、分部试运记录

3

送风机分部试运

R

文件包、分部试运记录

4

吸风机分部试运

R

文件包、分部试运记录

5

一次风机分部试运

R

文件包、分部试运记录

6

密封风机分部试运

R

文件包、分部试运记录

7

排粉风机分部试运

R

文件包、分部试运记录

8

给粉机分部试运

R

文件包、分部试运记录

9

给煤机分部试运

R

文件包、分部试运记录

10

空气压缩机分部试运

R

文件包、分部试运记录

11

锅炉强制循环泵分部试运

R

文件包、分部试运记录

12

灰浆泵分部试运

R

文件包、分部试运记录

13

浓缩机分部试运

R

文件包、分部试运记录

六

输煤设备安装

1

拨煤机分部试运

R

文件包、分部试运记录

2

筛煤机分部试运

R

文件包、分部试运记录

3

碎煤机分部试运

R

文件包、分部试运记录

4

卸煤机分部试运

R

文件包、分部试运记录

5

翻车机分部试运

R

文件包、分部试运记录

6

堆取料机分部试运

R

文件包、分部试运记录

7

输煤机安装分部试运

R

文件包、分部试运记录

七

保温、油漆

1

油漆

W

1.不定期进行油漆厚度抽检。

2.对于防腐,则参与每一个系统的第一次电火花检测和厚度检测。

2

浇筑料安装

R

对于CFB浇筑料的安装,应检查材料的质量证明,监督检查烘炉过程是否完全按措施执行。

3

保温材料的现场复验

R

对保温材料按规范要求进行现场抽样复检。

并对复检结果进行见证。

八

锅炉车间起重机械安装

1

磨煤机过轨吊负荷试验

R

检查试吊记录

2

一次风机转子单轨吊负荷试验

R

检查试吊记录

3

送风机电动机单轨吊负荷试验

R

检查试吊记录

4

吸风机电动机起重机负荷试验

R

检查试吊记录

5

吸风机转子单轨吊动负荷试验

R

检查试吊记录

6

电除尘电动单轨吊负荷试验

R

检查试吊记录

7

空预器减速机电动单轨吊负荷试验

R

检查试吊记录

8

炉顶检修电动单轨吊负荷试验

R

检查试吊记录

9

电梯安装

R

核实施工单位和施工人员资质;检查试运记录。

九

脱硫系统安装

1

参照锅炉本体和辅机安装执行,主要见证机械试运转的文件包、试运记录;烟道封闭;吸收塔内防腐等。

十

脱销系统安装

1

参照锅炉本体和辅机安装执行,主要见证机械试运转的文件包、试运记录

一

汽机本体安装

1

基础检查及几何尺寸校核

W

R

空洞尺寸、螺栓孔/直埋螺栓各项尺寸、标高

2

轴承座渗油试验

W

重点是灌油高度、焊缝检查;如果是铸造体,则还要在灌油前认真检查内外壁清理情况。

3

垫铁安装

R

对于无垫铁施工工艺的汽轮机,重点检查高强度砂浆的材料证明、配比。

4

转子找中心

W

台板接触面状况、滑销系统状态、瓦座及瓦枕的接触情况、中心平面和圆周状态

5

通流间隙调整

W

R

转子相对位置,转子中心状态,抽查部分轴向、径向通流数据。

抽查部分轴封、静叶汽封的轴向、径向间隙。

检查通流间隙记录。

6

合金钢部件

R

检查光谱记录;硬度记录。

7

汽机扣盖

H

按照《汽轮机扣盖质量检验大纲》要求组织预检查,并参与部分抽检。

8

二次灌浆

W

检查灌浆料的材质证明;监理旁站灌浆过程,严格按照措施和工艺要求进行;抽查是否严格按养护工艺进行养护,同时检查是否严格按在养护期间不得进行盘动转子、连接外部管道等作业的规定进行。

9

对轮联接

R

检查对轮中心记录、同心度记录、对轮配对和称重记录、对轮编号和钢印记录、螺栓孔径和螺栓直径记录。

10

滑销系统安装

R

检查滑销系统安装记录,抽检1-2个点。

11

轴承座封闭

S

参加第一个轴承座的封闭,要求监理参加所有轴承座的封闭工作,检查轴承座封闭的隐蔽工程签证。

12

汽轮机本体保温

R

检查浇筑料的材质证明资料。

二

调节和润滑油系统设备安装

1

抗燃油系统循环冲洗

W

检查滤网收集的杂物;检查油样检测报告。

2

油箱封闭

W

检查油箱内部构件的合理性、溢油口位置等,消除设计缺陷;检查油箱内部是否有异物和垃圾

3

润滑(密封)油系统循环冲洗

W

检查滤网收集的杂物;检查油样检测报告

三

发电机安装

1

定子吊装

S

全程旁站定子吊装过程。

2

发电机定子电气试验

R

检查定子耐压试验、、绝缘报告等记录。

3

转子电气试验

R

检查风压试验、电气耐压试验、绝缘报告等记录

4

发电机穿转子

S

R

检查定子试验、转子试验记录。

检查是否按措施要求进行穿转子准备;全程旁站穿转子过程。

5

发电机转子与低压转子找中心

W

台板接触面状况、瓦座及瓦枕的接触情况、中心平面和圆周状态。

6

磁场中心和空气间隙检查

R

检查磁场中心和空气间隙记录。

7

发电机端盖封闭

R

检查端盖封闭隐蔽签证。

8

发电机与励磁机转子找中心

W

台板接触面状况、瓦座及瓦枕的接触情况、中心平面和圆周状态

9

发电机整套气密性试验

W

R

检查阀门状态;检查24小时的系统压力、大气压力、温度等记录;检查24小时试验结果和签证。

监理进行旁站。

四

汽机附属机械安装

1

胶球清洗泵分部试运

R

文件包、分部试运记录

2

凝结水泵分部试运

R

文件包、分部试运记录

3

疏水泵分部试运

R

文件包、分部试运记录

4

真空泵分部试运

R

文件包、分部试运记录

5

高压加热器安装

R

文件包、分部试运记录

五

除氧给水装置安装

1

电动给水泵与电动机找中心

R

文件包、分部试运记录

2

电动给水泵油系统循环冲洗

R

文件包、分部试运记录

六

发电机组其他设备安装

1

工业水泵分部试运

R

文件包、分部试运记录

2

生水泵分部试运

R

文件包、分部试运记录

3

凝结水补充水泵试运

R

文件包、分部试运记录

4

除氧器再循环泵试运

R

文件包、分部试运记录

5

开式冷却水泵分部试运

R

文件包、分部试运记录

6

闭式冷却水泵分部试运

R

文件包、分部试运记录

7

桥式起重机负荷试验

S、R

全程房站负荷试验过程,检查试吊记录

8

其它起重设施负荷试验

R

检查试吊记录

七

供水系统循环水泵房安装

1

补给水泵试运

R

文件包、分部试运记录

2

消防水泵试运

R

文件包、分部试运记录

3

雨水泵试运

R

文件包、分部试运记录

八

空冷系统安装

1

风机分部试运

R

文件包、分部试运记录

2

冲洗泵分部试运

R

文件包、分部试运记录

3

真空泵试运

R

文件包、分部试运记录

4

整体风压试验

SR

全程房站负荷试验过程

5

系统冲洗

R

检查冲洗记录

一

四大管道安装

1

主蒸汽管道冷拉口安装

W

S

1.从冷拉口至前后第一个刚性支吊架间:

所有支吊架安装是否按设计要求安装、管道是否存在外加应力。

2.冷拉口X、Y、Z方向数据是否符合设计要求。

3.冷拉过程旁站。

4.拉拢后的对口状态检查

2

主蒸汽管道蠕胀测点安装

W

S

安装应牢固、可靠;数据测量、记录。

3

主蒸汽系统水压试验

H

按升压、降压曲线进行;压力变化监视;系统检查。

4

再热热段管道冷拉口安装

W

同主蒸汽管道

5

再热热段管道蠕胀测点安装

W

同主蒸汽管道

6

再热热段系统水压试验

H

同主蒸汽管道

7

再热冷段系统水压试验

H

同主蒸汽管道

8

高压给水系统水压试验

H

同主蒸汽管道

9

主汽、冷段、热段吹洗检查

H

S

严格按《规程》和措施进行;动量系数;靶板验收

10

四大管道支吊架安装

W

对四大管道支吊架的偏装要求进行检查见证。

并在热态下进行检查并调整。

二

中、低压管道

1

凝结水管道水压试验

W

过程与记录见证

2

密封水管道水压试验

W

过程与记录见证

3

密封水管道水冲洗

W

过程与记录见证

4

中、低压给水管道水压试验

W

过程与记录见证

5

除盐水管道水压试验

W

过程与记录见证

6

除盐水管道水冲洗

W

过程与记录见证

7

高加疏水管道水压试验

W

过程与记录见证

8

冷却水管道水压试验

W

施压范围、系统阀门状态、压力下降情况。

9

冷却水管道水冲洗

W

过程与记录见证

10

疏放水管道水压试验

R

过程与记录见证

11

水处理管道水压试验

R

过程与记录见证

12

油污水管道水压试验

R

过程与记录见证

13

热网管道水压试验

R

过程与记录见证

14

热网管道冲洗

W

过程与记录见证

15

工业水管道水压试验

R

过程与记录见证

16

工业水管道水冲洗

R

过程与记录见证

17

循环水管道水压试验

R

过程与记录见证

18

本体抽汽管道严密性试验

R

过程与记录见证

19

厂用蒸汽管道严密性试验

W

施压范围、系统阀门状态、压力下降情况。

20

厂用蒸汽管道冲洗

W

过程与记录见证

21

轴封及门杆漏汽管道严密性试验

R

过程与记录见证

22

轴封及门杆漏汽管道冲洗

R

过程与记录见证

23

压缩空气管道严密性试验

W

过程与记录见证

24

压缩空气管道吹扫

W

过程与记录见证

25

氢气管道严密性试验

R

过程与记录见证

26

氢气管道吹扫

W

过程与记录见证

27

燃油管道严密性试验

R

过程与记录见证

28

燃油管道吹扫

W

过程与记录见证

一

原水处理系统

1

设备安装

R

参加衬胶容器的内部质量检查。

2

水箱安装

R

1.要求监理跟踪进水、沉水、放水过程符合规范要求。

2.检查沉降记录,并是否符合设计要求。

3.检查内防腐涂料材质证明资料。

3

管道安装

W、R

1.参与第一次衬胶或衬塑管道的电火花检测;

2.检查所有管段电火花检测记录。

3.检查不锈钢管道材质证明,应使用含钛管的不得用无钛管替代。

4

系统水压试验

W

检查水压试验签证

5

系统水冲洗

R

检查冲洗完成后的水质记录

6

设备分部试运转

R

文件包、试运记录

二

除盐系统

同上

三

凝结水处理系统

同上

四

废水处理系统

同上

五

制氢系统

同上

一

锅炉焊接

1

下降管焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

2

水冷壁焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

3

过热器焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

4

过热器连接管焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

5

再热器焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

二

汽轮机本体安装

1

低压外缸组合焊接

W

变形控制检查(焊2-2-5)

三

汽轮发电机附机及辅助设备安装

凝汽器与汽缸连接

W

变形控制检查(焊2-2-5)

四

高压管道安装

1

主蒸汽管道焊接

W

首个焊口符合焊接工艺及焊接质量检查(焊2-2-1)

2

热段再热蒸汽管道焊接

W

首个焊