排风罩设计.docx

《排风罩设计.docx》由会员分享,可在线阅读,更多相关《排风罩设计.docx(15页珍藏版)》请在冰豆网上搜索。

排风罩设计

第三节柜式排风罩设计

柜式排风罩的工作原理和密闭罩相类似,将有害气体发生源围挡在柜状空间内。

操作孔口是被围挡的柜状空间与罩外的惟一通道,防止有害气体从操作孔口泄出是设计柜式排风罩应当首先考虑的。

被围挡的柜状空间内排风口或排气点的位置,对于有效地排除有害气体,并不使它从操作口泄出有着重要的影响。

一般设计时应考虑下列各点。

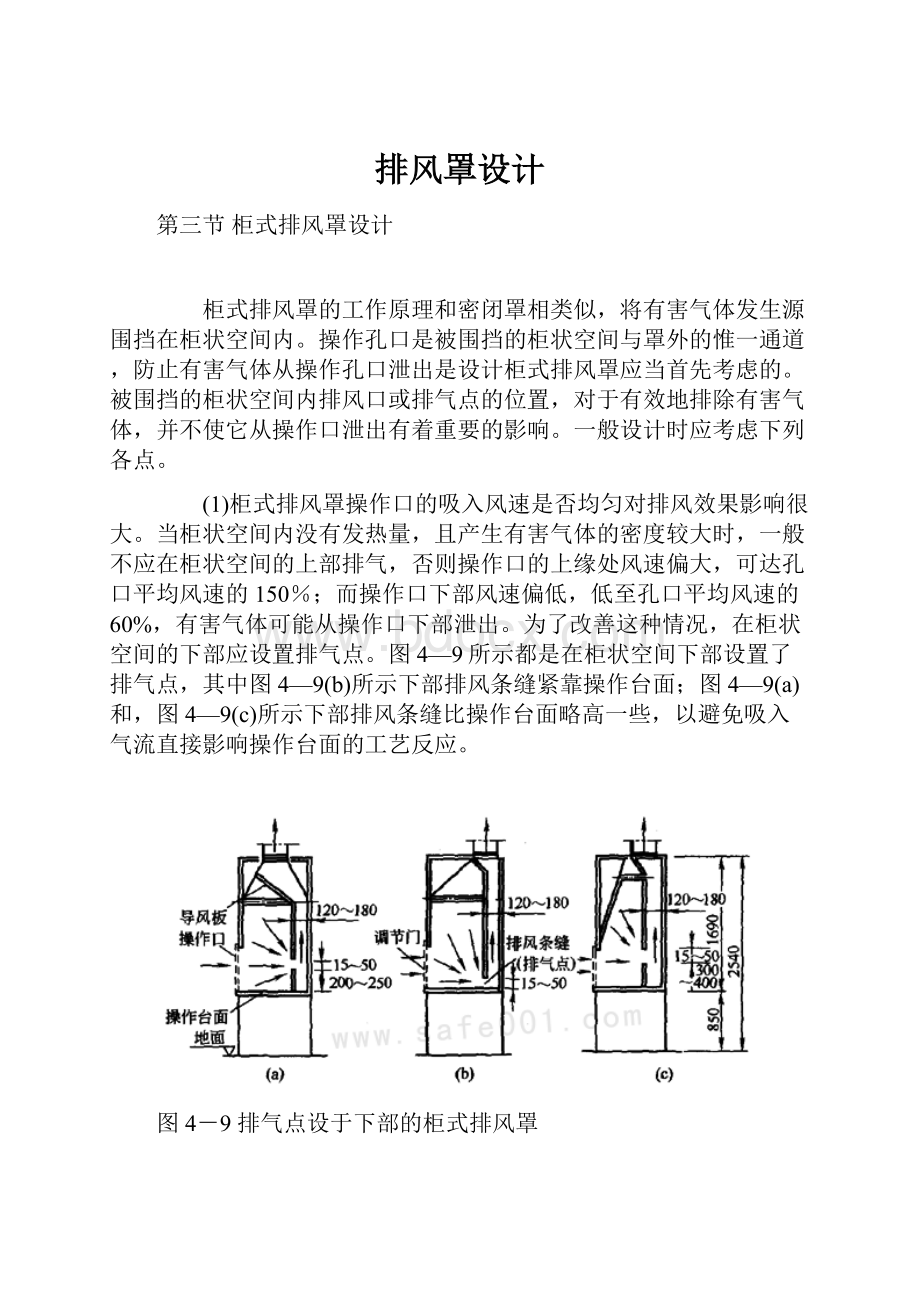

(1)柜式排风罩操作口的吸入风速是否均匀对排风效果影响很大。

当柜状空间内没有发热量,且产生有害气体的密度较大时,一般不应在柜状空间的上部排气,否则操作口的上缘处风速偏大,可达孔口平均风速的150%;而操作口下部风速偏低,低至孔口平均风速的60%,有害气体可能从操作口下部泄出。

为了改善这种情况,在柜状空间的下部应设置排气点。

图4—9所示都是在柜状空间下部设置了排气点,其中图4—9(b)所示下部排风条缝紧靠操作台面;图4—9(a)和,图4—9(c)所示下部排风条缝比操作台面略高一些,以避免吸入气流直接影响操作台面的工艺反应。

图4-9排气点设于下部的柜式排风罩

(2)当工艺过程产生一定热量时,柜状空间内的热气流要自然地向上浮升。

如果仅在下部排气,热气流可能从操作口的上部泄出。

因此,必须在柜内空间的上部进行排气。

图4—10中(a)所示为上部排气;(b)表示柜内发热体使气流上升,并用导风板调节其排风量;(c)表示利用导风板可进一步改善气流和排风效果。

图4—10排气口设于上部的柜式排风罩

(3)对于柜内产热不稳定的,为了适应各种不同工艺和操作情况,应在柜内空间的上、下部均设置排气点,并装设调节阀,以便调节上、下部排风量的比例,也即采用上、下联合排风的作用。

它的特点是使用灵活,但结构较复杂。

图4—11中(a)表示上、下排风口采用固定导风板,使1/3的排风量由上部排风口排走,2/3的排风量由下部排风口排走。

(b)和(c)表示由风量调节板来调节上、下排风量的比例。

(d)表示柜内空间具有上、中、下三个位置的排风条缝口,各自设有风量调节板,可按不同的工艺操作情况进行调节,并使操作口风速保持均匀。

一般各排风条缝口的最大开启面积相等,且为柜后垂直风道截面积的1/2。

排风条缝口处的风速一般取5~7.5m/s。

图4—11上下部均设排气点的柜式排风罩

(4)为了节省采暖耗热量和空调耗冷量,保持室内洁净度和避免室内较大的负压,应采用“送风式柜式排风罩”。

图4—12中(a)、(b)及(c)分别表示在柜内后部、柜外操作口上部及柜内操作口上部等处送入补给风。

取自室外的补给风约为排风量的70%~75%,排风量的25%~30%取自室内空气。

这样,可较大地减少取自室内的排风量。

图4—12送风式柜式排风罩

柜式排风罩的排风量按下式计算:

Q=AυK+Qf (4—7)

式中Q——排风量,m3/s;

A——操作孔口的面积,m2;

υ——操作孔口处的平均吸风速度,m/s;

K——安全系数,一般取1.05~1.20;

Qf——柜内污染气体发生量,m3/s。

计算柜式排风罩的排风量时,选取操作孔口的平均风速υ、安全系数K及排风形式等,可参照下列各点。

(1)对于空调房间或有洁净要求的车间,则宜采用上下联合排风或送风式柜式排风罩。

此时按操作口开启的最大面积计算,吸入风速按表4—3来选取。

表4—3柜式排风罩操作口平均吸入风速/(m/s)

(2)对于一般试验室或房间内具有一定干扰气流时,按操作口开启最大面积计算,吸入风速按表4—3选取后乘以1.2的安全系数K选取。

(3)对于金属热处理、电镀工艺的柜式排风罩的形式,吸入风速等可按表4—4及图4—13来选取。

表4—4热处理、电镀工艺柜式排风罩

图4—13热处理、电镀工柜式排风罩(与表4—4配合)

(4)按表4—5选取吸入风速时,对于一般试验室的柜式排风罩,采用的计算面积,宜取最大开启面积的1/2。

表4—5柜式排风罩工作孔截面吸风速度

——化学工业出版社,2004年5月

第四节外部捧风罩

当受到生产设备或工艺条件限制,不能将尘源全部或局部密闭时,可将罩子设在尘源近旁,依靠罩口外吸气气流的运动把尘源散发出来的粉尘吸人罩内。

这类吸尘罩统称外部罩。

根据尘源情况和工艺过程不同,外部罩可以设在尘源上部、下部或侧面,分别称为上吸罩、下吸罩或侧吸罩,如图4—4~图4—6所示。

罩形与伞相似的外部罩常被称为伞形罩。

一、设计外部排风罩应注意的要求

(1)为了有效地控制和捕集粉尘或有害气体,在不妨碍生产操作的情况下,应尽可能使外部排风罩的罩口靠近污染源或扬尘点,以使整个污染源或所有的扬尘点都处于必要的风速范围之内。

(2)不妨碍操作的情况下,罩口边缘加设法兰边框,在同样的排风量条件下,可提高排风效果。

法兰边的宽度为150~200mm,加设后可减少15%~30%的排风量。

(3)污染后的气流,应不再经过人员操作区,并防止干扰气流将其再吹散(可采用罩口外加设挡风板等措施),要使污染气流的流程最短,尽快地吸入罩口内。

(4)为了使外部罩罩口风速尽可能均匀,提高吸尘效果,应使罩口与罩子连接管面积之比不超过16:

1,罩子的扩张角α应不大于60°。

当罩口面积较大时,可以将它分成几个小罩子[见图4—14(a)],还可采用如图4—14(c)所示的条缝口罩,或在罩内设气流分隔片[见图4—14(b)];对中等大小的罩子,可设均匀挡板[见图4—14(d)、(e)]。

图4—14使外部罩均匀吸气的措施

(5)充分了解工艺设备的结构及运行操作的特点,使所设计的外部排风罩既不影响生产操作,又便于维护、检修及拆装设备等情况。

二、外部罩播风量的计算

外部罩排风量的计算方法是:

通过对尘源和操作情况的实际观察和分析,确定罩型、罩口尺寸和控制点至罩口的距离χ,然后根据罩型选用相应的计算公式算出排风量。

控制风速一般通过实测求得。

如缺乏现场实测数据,设计时可参考表4—6确定。

现将这些计算公式列于表4—7中。

表4—6控制风速υχ

表4—7外部罩排风量计算公式

[例]计算焊接工作台侧吸罩(见图4—15)的排风量?

已知罩口尺寸为0.6m×0.3m,罩口有边,工件至罩口的最大距离为0.4m。

解由表4—6查得焊接时的控制风速υχ=0.75m/s。

根据题中所给条件,对照表4—7中所示的罩形,该侧吸罩的排风量应按下式计算:

L=3600×0.75(5χ2+F)υχ

=3600×0.75×[5×(0.4)2+0.6×0.3]×0.75m3/h

=1985m3/h

图4—15焊接台侧吸罩

适用于自由悬挂设置的外部罩排风量计算公式:

四周无边的圆形或矩形外部罩为:

L=3600Fυ0=3600(10χ2+F)υχ (4—8)

四周有边的圆(矩)形外部罩为:

L=3600Fυ0=3600×0.75(10χ2+F)υχ (4—9)

式中υ0——罩口的平均流速,m/s;

υχ——控制点吸入速度,m/s;

χ——控制点至罩口的距离,m;

F——罩口的面积,m2。

从式(4—8)和式(4—9)对比中可以看出,如果有边和无边的这两种罩子的罩口面积、控制距离和控制风速都相同,有边的所需风量仅为无边的75%,即罩口四周加边后,排风量可节省25%。

有边的外部罩之所以能节省排风量,是由于在同样条件下,有边的等速面面积比无边的小25%,也就是罩口加边后,吸气范围大大减少了。

由此可见,罩口四周加边是提高罩子性能的有效措施。

法兰边的宽度一般取100~150mm。

控制风速与外部罩在控制点处造成的吸入速度都是指在控制点处空气的运动速度。

不同之处在于:

前者是指要把尘源散发来的粉尘吸入罩内在控制点处必须达到的风速,它只取决于尘源的性质以及周围气流的状况,与罩子的尺寸和排风量以及控制距离无关;后者是指罩子抽风时,在控制点处所能达到的风速,它与罩子的尺寸、排风量和控制距离有关。

因此,要有效地控制尘源,外部罩在控制点处所造成的吸入速度至少要等于控制风速。

[例]在焊接工作台上设置罩口尺寸为0.6m×0.3m的侧吸罩,罩口有边,控制点至罩口距离为0.4m,若使用500m3/h的排量,能否将焊接时产生的粉尘吸人罩内?

解根据已知条件,按下式算出侧吸罩在控制点处所能达到的吸入速度为

由表4—6查得焊接时的最小控制风速为0.5m/s,故不能将焊接时产生的粉尘吸人罩内。

“控制风速”不仅同工艺设备类别及污染物散发条件有关,也同污染物的危害程度,以及周围干扰气流的情况等因素有关。

正确和适当地选取“控制风速”,是计算罩口风量的重要环节。

表4—8~表4—10可供选取控制风速时参照。

表4—8选择控制风速范围考虑因素

表4—9按有害物危害性及排风罩形式选择控制风速/(m/s)

表4—10按周围气流情况及污染物危害性选择控制风速/(m/s)

表4—6所示的各类控制风速范围,选择时按如下因素考虑,见表4—8。

当已知尘源所要求的控制风速后,计算外部排风罩的排风量时,还须确定下列主要因素及相应数据。

(1)根据工艺设备及操作,确定罩口形状及尺寸,由此可算出罩口面积。

(2)根据前述的设计要求,来安排设置罩口与尘源的相对位置,从而确定罩口几何中心与尘源控制风速点的距离。

(3)按照前述的设计要求及工艺操作条件的可能性,确定是否设置罩外挡板、罩口周边法兰及其他措施。

——化学工业出版社,2004年5月