砖混结构混凝土施工方案-1.doc

《砖混结构混凝土施工方案-1.doc》由会员分享,可在线阅读,更多相关《砖混结构混凝土施工方案-1.doc(12页珍藏版)》请在冰豆网上搜索。

福田四区项目部施工方案

混凝土施工方案

一、编制依据

1.1施工图纸

福田四区412#楼施工图纸

1.2主要规范、规程

混凝土结构施工质量验收规范GB50204—2002

混凝土施工工艺标准SJQ00-SG-002—2003

1.3施工组织设计

福田四区412#楼施工组织设计

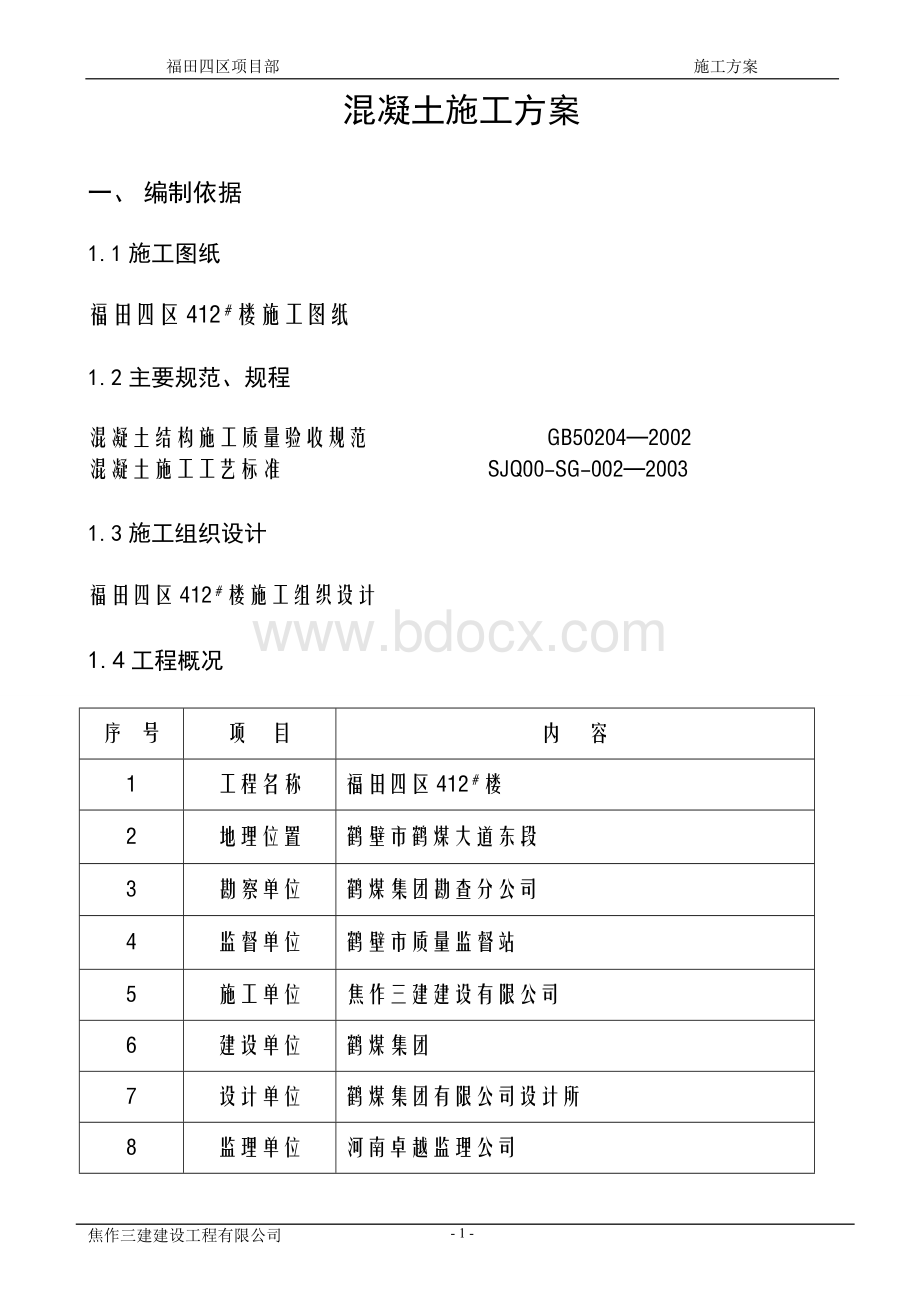

1.4工程概况

序号

项目

内容

1

工程名称

福田四区412#楼

2

地理位置

鹤壁市鹤煤大道东段

3

勘察单位

鹤煤集团勘查分公司

4

监督单位

鹤壁市质量监督站

5

施工单位

焦作三建建设有限公司

6

建设单位

鹤煤集团

7

设计单位

鹤煤集团有限公司设计所

8

监理单位

河南卓越监理公司

9

合同范围

施工图中全部合同

投资性质

自筹

10

质量目标

创市优质主体工程

合同性质

按竣工实际结算

11

计划工期

总工期167天;

12

工

程

概

况

层数

建筑物总高度

18.3.米

基底标高

-2.90米

砖混6层(不含地下室)

设计室外地坪

-1.00米

建筑面积

2882.64m2

1.5各部位混凝土具体情况

地

下

部

分

垫层

厚度:

100mm

C10

基

条形基础,底板厚度:

350mm

C20

墙体

370mmMU10机制砖墙

M10水泥砂浆

构造柱

240×240mm

C20

梁、板

挑梁、梁厚:

250mm、

边梁:

150mm、板:

100mm.

C20

层数

结构参数

砼强度等级

地

上

部

分

1层外墙

370mmMU10机砖

M10混合砂浆

1层内墙

240mm厚MU10机砖

M10混合砂浆

2-5层

内外均为240mm厚MU10多孔砖

二层-四层M10混合砂浆,四层以上M7.5混合砂浆

1层

构造柱370×240、370×370、240×240

C20

2-6层

240×240mm

C20

1层

圈梁370*180mm、370*300mm

C20

2-6层

240*300mm、240*180mm

C20

梁、板1层

挑梁、梁厚:

250mm、

边梁:

150mm、板:

100mm.

C20

2-6层

C20

二、施工准备

2.1材料及主要机具

2.1.1水泥:

本工程混凝土全部采用市预鹤超亚32.5普通硅酸盐水泥。

水泥有出厂合格证及进场试验报告。

2.1.2砂:

用中砂或细纱,含泥量不大于5%。

2.1.3石子:

石子粒径为本地16-40mm碎石,级配应符合配比要求,含泥量(小于0.8mm的尘屑、淤泥和粘土的总含量应≤1%。

大于5mm的纯泥应≤0.7%)。

2.1.4石子已有试验报告单。

2.1.5水:

采用饮用水。

2.1.6主要机具见下表:

主要机具准备:

规格

单位

数量

单耗量(KW)

总功率(KW)

备注

ZN-50型振动棒

台

4

1.1

4.4

平板振动器

台

2

2.2

4.4

铁锹

把

40

铁抹子

个

40

木抹子

个

40

400型自落式搅拌机

台

2

7.5

15

地磅

台

2

混凝土试模

组

4

双轮手推车

辆

6

坍落筒

个

3

2.2作业条件:

2.2.1钢筋的隐检工作已经完成,并已核实预埋件、线管、孔洞的位置、数量及固定情况无误。

2.2.2模板的预检工作已经完成,模板标高、位置、尺寸准确符合设计要求,支架稳定,支撑和模板固定可靠,模板拼缝严密,符合规范要求。

2.2.3由试验室确定配合比单,并将其转换违每盘实际使用的施工配合比,并公布与搅拌机处的标牌上。

(试验室C10配比:

1:

3.39:

5.08,C20配比:

1:

2.06:

4.19,C25配比:

1:

1.69:

3.43。

)

2.2.4所有的原材料经检查,全部应符合配合比通知单所提出的要求。

2.2.5搅拌机及其配套的设备应运转灵活、安全可靠,电源及配电系统符合要求,安全可靠。

2.2.6所有计量器具必须灵敏可靠,地磅下面及周围的砂、石清理干净,并按施工配合比设专人定磅。

2.2.7砼浇筑前首次使用不同标号混凝土时,应进行开盘鉴定。

开盘鉴定的工作已进行并符合要求。

2.2.8砼浇筑前组织施工人员进行方案的学习,由技术部门讲述施工方案,对重点部位单独交底,设专人负责,做到人人心中有数。

2.2.9浇筑砼用架子、走道及工作平台,安全稳定,能够满足浇筑要求。

2.2.10砼浇筑前,仔细检查龙门架和塔吊加固情况。

2.2.11各流水段结合部位施工缝均采用多层板(根据钢筋保护层厚度及钢筋间距切口)分隔。

2.2.12在砼浇筑前先将模板内杂物清扫干净,并适量浇水,但不的有积水。

2.2.13梁、板、梯接槎处的松散混凝土和砂浆应剔除清理干净。

根据施工工序及工期安排,砼浇筑尽量安排在白天进行,若砼浇筑量较大,白天不能浇筑完成又不能留置施工缝时,现场管理人员分成两班,每班8小时,各专业有关领导及施工人员跟班作业,负责检查,同时做好各方协调工作。

三、施工方法

3.1工艺流程:

3.1.1混凝土搅拌基本工艺流程:

水计量

水泥计量

砂子计量

石子计量

上料斗

搅拌筒搅拌

出料

拌合物和易性检查

质量检查

坍落度检查

运输

试块制作

3.1.2混凝土施工工艺流程:

混凝土浇筑振捣

混凝土运输

混凝土搅拌

作业准备

混凝土养护

3.2混凝土搅拌:

3.2.1根据测定的砂、石含水率,调整配合比中的用水量,雨天应增加测定次数。

3.2.2根据搅拌机每盘各种材料用量及车皮重量,分别固定好水泥(散装)、砂、石各个磅秤的标量。

磅秤应定期检验、维护,以保证计量准确。

计量精度:

水泥为土2%,骨料为土3%,水为土2%。

搅拌机棚应设置混凝土配合比标牌。

3.2.3正是搅拌前搅拌机先空车试运转,正常后方可正式装料搅拌。

3.2.4砂、石、水泥(散装)必须严格按需用量分别过磅,加水也必须严格计量。

3.2.5投料顺序:

一般先投石子,再倒水泥,后倒砂子,最后加水。

3.2.6搅拌第一盘混凝土时,可在装料时适当少加一些石子或适当增加水泥和水量。

3.2.7混凝土搅拌时间,400型自落式搅拌机一般不应少于90S。

3.2.8混凝土坍落度,一般控制在5—7cm,每台班应至少测两次。

3.3混凝土搅拌的质量检查

3.3.1检查拌制混凝土所用原材料的品种、规格和用量,每一个工作班至少两次。

3.3.2检查混凝土的坍落度及和易性,每一个工作班至少两次。

混凝土拌合物应搅拌均匀、颜色一致,具有良好的流动性、粘聚性和保水性,不离析。

不符合要求时,应及时找原因,及时调整。

3.3.3在每一个工作班内,混凝土配合比由于外界影响有变动时(如下雨或原材料由变化),应及时检查调整。

3.3.4混凝土的搅拌时间应随时检查。

3.4混凝土试块的留置

3.4.1每拌制100盘且不超过100m3的同配合比的混凝土其取样不得少于一组标养试块。

3.4.2每工作班拌制的同配合比的混凝土100盘时,其取样不得少于一组标养试块。

3.4.3同条件试块:

基础梁留一组;基础梁上每层的构造柱留一组同条件试块;梁、现浇板留一组同条件试块。

同条件试块置于现场带篦加铁笼中做好标识同条件养护。

3.4.4每次取样应至少留置一组标准试件,为保证留置的试件有代表性,应在第三盘以后至搅拌结束前30min之间取样。

3.5施工流水段划分:

基础梁和垫层为一次性浇筑,基础梁以上分为-轴为一个检验批;-轴为一个检验批。

3.6流水段施工缝处理措施

所有施工缝均采用多层板(根据钢筋保护层厚度及钢筋间距切口)分隔,在下一流水段砼浇筑前,将施工缝处的松散混凝土进行剔除处理,施工缝浮浆层剔除后砼浇水湿润,施工缝处理必须待砼强度达到1.2Mpa后进行。

3.7施工缝留置位置

基础垫层和基础底板连续浇筑,不留施工缝。

构造柱施工缝在圈梁下皮以下1cm。

楼梯施工缝留置在楼梯所在楼层休息平台上跑(上一层)楼梯踏步数的1/3处。

圈梁按伸缩缝分为两个施工段。

不留施工缝。

3.8混凝土浇筑、振捣

3.8.1砼浇筑和振捣一般要求

3.8.1.1浇筑砼时为防止砼分层离析,砼由料斗内卸出时,其自由倾浇高度不得超过2m,超过时才用串筒或斜槽下落,砼浇筑时不得直接冲击模板。

3.8.1.2浇筑构造柱结构砼前,底部先填以30~50mm厚的同配比减石子砂浆。

3.8.1.3浇筑砼时设专人看模,经常观察模板、支架、钢筋、预埋件和预留孔洞的情况,当发生变形移位时立即停止浇筑,并在已浇筑的砼凝结前修整完好。

3.8.1.4使用30、50插入式振捣棒要快查慢拔,插点呈梅花型布置,按顺序进行,不得遗漏。

移动间距不大于振捣棒作用半径的1.5倍(50棒应为52.5cm取50cm;30棒应为40.5cm取40cm)。

平板震动器的移动间距,保证振动器的平板能够覆盖已振实部分的边缘。

振捣时间以砼表面出现浮浆及不出现气泡、下沉为宜。

3.8.2垫层混凝土

3.8.2.1基槽验收合格后,采用塔吊运输进行砼浇筑。

垫层混凝土为C10砼,砼振捣采用平板式振捣器振捣,砼振捣密实后,以钢筋棍上标高及水平标高小棉线为准检查平整度,高得铲掉,凹的补坪,用水平刮杠刮平,表面再用木抹子搓平,最后用铁抹子压光。

砼养护采用洒水养护,洒水养护的间隔时间以混凝土表面不干为准。

3.8.2.2打完垫层后必须进行洒水养护,应在混凝土浇筑12h内立即进行洒水养护,养护时间不少于7昼夜,

3.8.3条形基础混凝土浇筑

3.8.3.1底板砼浇筑采用吊车运输连续浇筑。

在浇筑砼前,对模板内的杂物和钢筋上的油污等清理干净;对模板的缝隙和孔洞予以堵严。

3.8.3.2本工程基础底板厚分别为300mm和350mm,底板砼采用搅拌机搅拌,塔机吊装运输砼,50插入式振捣棒振捣,要快查慢拔,插点呈梅花型布置,按顺序进行,不得遗漏。

为保证底板整体性,底板砼一次连续浇筑完毕,不留垂直施工缝。

并在初凝前1-2h用抹子抹平,以消除早期有可能产生的收缩裂缝。

3.8.3.3底板砼标号G25,要求使用P.32.5同力牌普通水泥。

3.8.3.4尽量根据实际调整砼配合比中的用水量和水泥用量。

3.8.3.5基础底板混凝土浇筑后12h内立即进行洒水养护,养护时间不少于7昼夜。

3.8.4构造柱混凝土浇筑:

3.8.4.1构造柱砼采用龙门架运输浇筑,循环浇筑,每次浇筑高度根据现场使用的50型振捣棒而定,为其有效长度的50棒的1.25倍。

3.8.4.2构造柱砼浇筑前要先填以3-5cm厚与砼同配比减石子砂浆。

构造柱砼分层浇筑,每次浇筑厚度格根据现场使用的50型振动棒而定,为50棒有效长度的1.25倍(应为43.75cm,取40cm)。

振动棒不得触动钢筋和预埋件,除上面振捣外下面要有人随时敲打模板检查是否漏振。

3.8.4.3构造柱砼养护:

构造柱拆模后立即进行洒水养护,养护时间不少于7昼夜