电解车间上半年工作总结1.docx

《电解车间上半年工作总结1.docx》由会员分享,可在线阅读,更多相关《电解车间上半年工作总结1.docx(10页珍藏版)》请在冰豆网上搜索。

电解车间上半年工作总结1

2014年上半年电解车间工作总结

及下半年工作打算

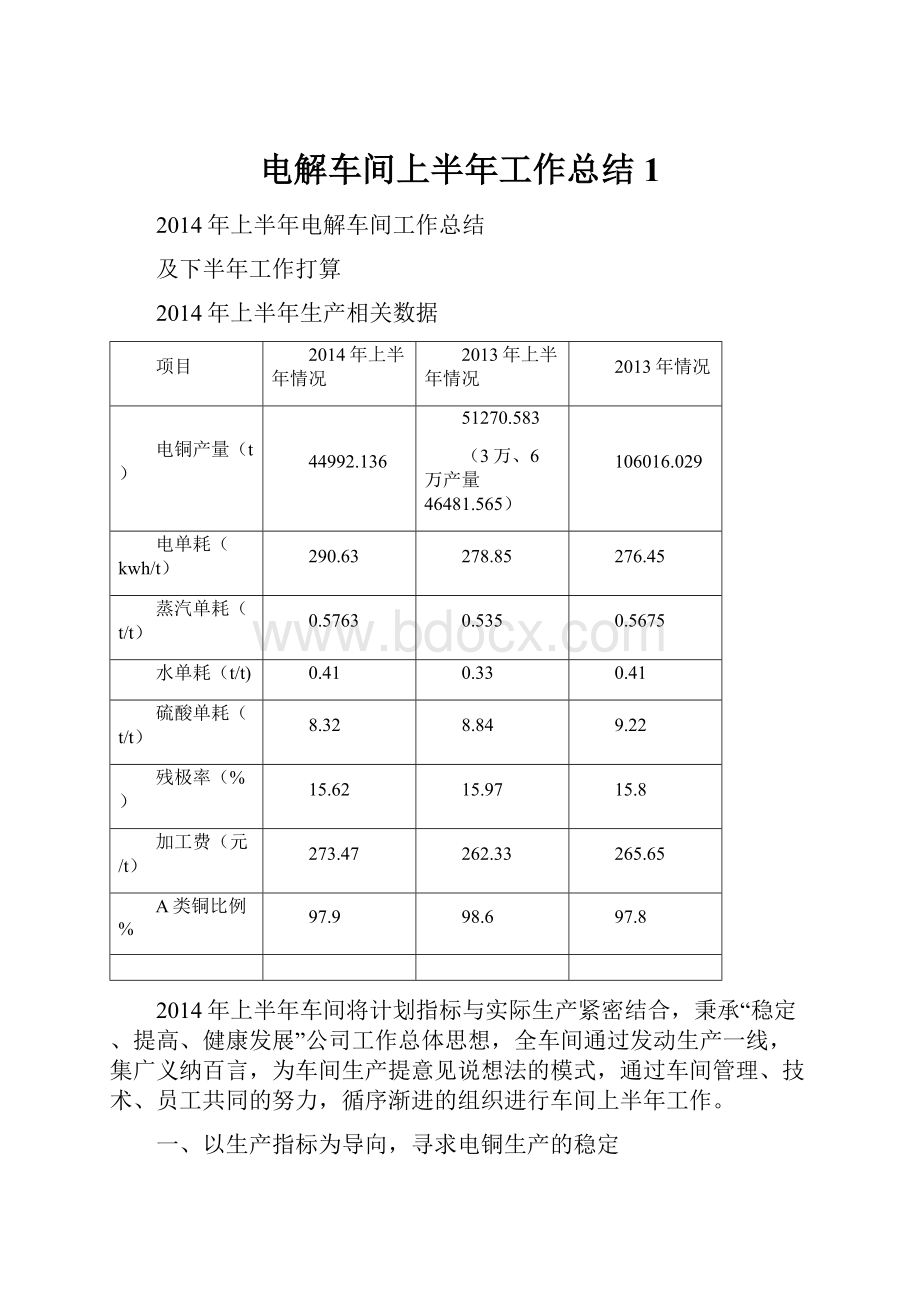

2014年上半年生产相关数据

项目

2014年上半年情况

2013年上半年情况

2013年情况

电铜产量(t)

44992.136

51270.583

(3万、6万产量46481.565)

106016.029

电单耗(kwh/t)

290.63

278.85

276.45

蒸汽单耗(t/t)

0.5763

0.535

0.5675

水单耗(t/t)

0.41

0.33

0.41

硫酸单耗(t/t)

8.32

8.84

9.22

残极率(%)

15.62

15.97

15.8

加工费(元/t)

273.47

262.33

265.65

A类铜比例%

97.9

98.6

97.8

2014年上半年车间将计划指标与实际生产紧密结合,秉承“稳定、提高、健康发展”公司工作总体思想,全车间通过发动生产一线,集广义纳百言,为车间生产提意见说想法的模式,通过车间管理、技术、员工共同的努力,循序渐进的组织进行车间上半年工作。

一、以生产指标为导向,寻求电铜生产的稳定

年初受原料情况影响,前两个月均在270A/m2电流密度下进行生产,车间于2月4日才开始升电流生产,电流密度由原270A/m2升至276A/m2,8日升至280A/m2。

随后六万尝试进行再次升高电流密度生产,先后分四次稳定提升电流,于2月23日升至290A/m2,截止6月初六万已稳定290A/m2电流密度生产95天,电铜生产槽电压、电铜质量等工艺参数得到较好的控制,实现了高电流密度最长时间的尝试性生产成功。

1、综合电单耗方面

综合电单耗(kwh/t)

月份

车间

3万

6万

备注

1

275

280

273

2

278.41

277

280

3

296.9

290

298

4

291.5

285

298

5

295.4

289

299

6

311.5

340

295

电解大修数据不准

上半年电单耗为290.63Kwh/t较去年同期278.85kwh/t升高11.78Kwh/t,6月份电解大修,若扣除6月份数据,1-5月电单耗为287.2Kwh/t,针对综合电单耗升高车间积极组织人员进行多方查找总结分析出两点主要影响原因。

第一、高电流密度作业增加电耗。

首先统计今年与2013年动力电消耗情况,其变化幅度较小,排除动力电对综合电耗增幅影响。

其次经上图表统计发现,自二月升电流密度以来,车间综合电单耗持续走高,且居高不下。

而今年车间电流密度高于2013年同期约10A/m2,6万也首次维持290A/m2电流密度近4个月,再对比2014年3、6万电耗情况看,6万290A/m2电流密度生产的电耗高于3万280A/m2电流密度生产的电耗,经以上对比分析发现,高电流密度作业其电量消耗增加明显,直接影响综合电耗。

第二、电效降低影响产量,从而升高电耗。

自三月以来,车间电流效率持续走低,较原97%电流效率降至3、4、5月92%,电效的降低直接影响产量降低约1800t。

产量的降低,使综合电单耗升高9Kwh/t。

车间自3月份以来针对电效降低情况,积极采取措施,首先对电解槽跑冒滴漏及设备老化现象进行查找,查找发现,三万槽体老化结晶严重,且槽底有渗漏现象,而六万槽底结晶较轻,只存在个别漏电现象,但通过测电仪器进行槽体和母线漏电现象的测量,并未发现严重漏电现象,其次进行了工艺参数的调整,如电解液铜离子浓度调整,即铜离子浓度由原来的50g/l调制55g/l左右观察电效情况;还进行了电解液循环量的调整,循环量也由原来的18L/min调整至30L/min,以查找铜离子浓度与电解液流量是否是影响现车间电流效率低的原因。

两项调整均为发现对电效影响较小,车间并在此同时严抓生产操作,从阴阳极入槽、短路排查、槽面水喷淋进行管理控制,多方面举措的同时实施,均未缓解电流效率低的影响。

经多方排查,车间现初步怀疑是3月以来部分进口粗铜生产出的阳极板对生产影响,因为车间电效也是自三月以来下降,且综合电单耗也呈上升趋势,与进口粗铜消耗时间基本吻合。

而早在2005年车间经历过进口粗铜生产阳极板所带来的电铜生长质量差,添加剂消耗量大的生产大面积波动现象,那次质量波动持续半年之久。

除电效下降以外,车间具体表现还有,添加剂消耗量增加,明胶加入量较以前每吨铜升高2-3g,硫脲量每吨铜也相应升高1-2g,槽电压较正常生产水平升高3V左右,直接影响综合电耗,较正常水平升高6kwh/t,给生产条件带来变化的同时,电铜质量也较以前较低,散豆增多,电铜析取面质量较差,部分便面生长粗糙不光滑。

针对以上生产反映的现象,初步怀疑进口粗铜杂质成分较复杂,直接影响电解液生产环境,在高电流密度作业下影响电流效率,给生产带来诸多不可控制的影响。

2、蒸汽方面

上半年蒸汽单耗0.5763t/t,较指标0.5675t/t升高0.0088t/t,上半年正值冬季取暖季,蒸汽使用量较大车间严格采取清理换热器提高换热效率、电解槽覆盖布及时覆盖、暖气片白天工作期间间歇式开停等措施,实现了上半年蒸汽单耗的五连降,其前5个月的数值为0.67t/t、0.61t/t、0.57t/t、0.54t/t、0.52t/t,较好的实现了电解车间蒸汽使用的有效控制。

二、强化净化工段生产目的,提升净化生产效益

净化系统在电解工艺中主要作用是处理电解液中各种成分含量,以维持正常生产所需要的成分。

今年车间严格剖析电解生产的净化最优生产模式,实施一套既能稳定电解液成分又能提高经济效益的合理化生产模式——提产2#铜减开反应釜方案。

车间首先进行净化一、二段的工艺调整,讨论实施提高净化生产能力,于2月13日车间自行组织人员从1.5万挑选出较好的电解槽对净化一段废弃电解槽进行更新,将原净化一段28个生产槽增至30个,重新安装四个电解槽作为倒液槽,并通过提高净化电流强度(净化一段电流强度由2300A提高至3400A),全面提升净化的脱铜与2#铜生产能力,净化脱铜能力的增加,实现生产系统可以不开铅板槽全部由净化进行脱铜的可行性,有效的降低综合电单耗,提高A类铜产量。

净化生产的调整不仅稳定电解液中铜离子浓度,也实现A类铜比例和电铜总产量(外加2#铜)的双提高,上半年电解车间2#铜产量429.865t,较2013年355.625t增加产量74.24t,生产系统中减开3个铅板槽,A类铜比例提高0.45%(增加A类铜产量约174t),两项提高累计创造经济效益32万元,在创造净化提产效益的同时,净化一、二段总成本并没有增加,而是较去年同期费用节约7.7万元。

在实施了净化提产2#铜项目的同时,车间一并着手组织进行了水平衡、电解液平衡的操作实践工作,细化生产用水的使用情况,从生产操作控制系统废液消耗,加大净化脱铜后液返系统的使用量,并实施了将阴阳极蘸洗煮洗后用水返系统使用,与此同时严格降低冲槽用水、喷淋用水、补液用水,实现日常生产总用水降低,在降低总系统用水量的同时,全面开展电解车间节约,并成功的加大了两系统净化二段的返液量,以减少反应釜消耗液量。

通过以上一系列电解水平衡工作的实施,有效的控制净化系统电解液消耗的总量,使反应釜的净液量大幅降低,在保证电解系统镍离子浓度合理范围内的同时,反应釜的开启数量由原8台降至现在的2台,即没使系统中的镍浓度增加,又实现硫酸镍总费用大幅下降,经统计上半年硫酸镍生产费用较去年同期节约40万元。

提产2#铜减开反应釜方案的成功,彻底扭转了原有的每月必须多产黑铜、硫酸镍的造成成本浪费生产误区,从多方面为公司节约成本,上半年累计创造80万的经济效益。

三、吸收消化始极片机组,辅助工作紧张进行

2月20日始极片机组及相关安装单位人员进入车间,并开始安装测试工作,车间工段积极组织人员进行沟通配合,最大限度的保证始极片机组最快最好最优安装试车成功,与此同时安排相关技术人员进行机组安装跟踪,了解掌握该机组的相关机械与设备电器问题。

车间接收机组后,遇到诸多问题。

现有始极片、耳料、导杠多为人工操作,规格尺寸平整度无法达到机械化生产的严格要求,而机组本身设计对始极片、耳料、导杠极为不适应,运行后事故率高,针对电解传统工艺的特点,在规范人工生产操作的同时,车间集合基层技术队伍对机组实施了多处改进,相继实施了耳料滑道改型、钩片系统改型、增加导杠仓液压系统以及定位系统改型等多项举措,逐步使机组适应了车间现有始极片、耳料、导杠,使机组的故障率大幅降低,生产效率由刚进厂运行的不足200片/h提高至现有的500片/h,解决了机组大部分的设计与运行缺陷。

此次机组的引进,在提高车间机械化水平的同时,车间也锻炼了一支技术过硬的维修队伍,为机组高效运行创造了有利的技术保证。

经一段时间始极片机组的联机试运行,操作人员、维修人员有效的吸收并掌握机组相关技术,现机组已能满足部分生产需要,在不出故障的情况下可以实现6小时2100片的生产能力,现车间已尝试性根据生产实际,分两班组进行12小时两班组的始极片机组生产,以全面实现始极片机组与现有生产的紧密结合。

四、详实工作部署,保证电解大修圆满进行

6月10日2014电解车间大修如期展开,今年电解大修有史以来规模最大、项目最多、任务最重的一次。

今年电解大修车间本着3万换槽、六万大面积防腐维修的目的,以保3万2年后停产,只开6万远期规划。

今年电解大修设计制作的所有电解槽均按6万尺寸制作,只为2年后将3万更换的电解槽全部转到6万继续使用,提前做好电解未来生产模式转变的准备。

今年电解大修将进行136个电解槽更换、净化二段20个电解槽更换、6万一个高位槽更换,并根据各槽体地面损坏情况进行相应的玻璃钢与呋喃胶泥防腐,与此同时车间人员进行槽体结垢沉积物清理与管道制作更新工作。

为保质保量完成此次大修工作,车间提前细化大修任务及进度,明确质量、安全责任人,细化各项工作从班组到工段、再到车间的相关人员的分工,秉着以锻炼队伍、培养车间技术人员为大修人员管理为目的,将部分大修责任落实给车间技术人员,负责部分项目施工质量的监督工作。

车间从全方位多角度制定实施电解车间大修工作,为公司搬迁后生产模式做好充足准备。

五、生产工艺科学调整,应对复杂多变的原料情况

由于公司阳极板供应的多样化,致使阳极板成分复杂多变,对电解正常生产影响颇多。

车间需不定期根据阳极板成分、电解液成分以及生产参数的情况进行工艺条件进行变更,今年继续实施低铜离子浓度生产,电铜生产质量未出现较大波动,并在一段时间内6万系统实现的电铜不打豆外售。

进入今年以来,精炼消耗了一部分进口粗铜进行阳极板生产,早在2005年车间经历过进口粗铜生产阳极板所带来的电铜生长质量差,添加剂消耗量大的生产大面积波动现象,那次质量波动持续半年之久。

为提前应对精炼消耗部分进口粗铜生产的阳极板的影响,车间提前进行添加剂调整,并时时观察阳极与电解液成分,截止5月,车间电铜生长良好,电铜表面析取均未发现异样,较好的弱化了此批次进口粗铜对生产的影响。

六、技术小改小革创奇效

1)行车安装智能保护系统:

为解决行车跳闸可能引起直流电跳闸带来的问题,车间与公司相关部分讨论实施在六万安装南北两跨分别安装智能开关,以起到行车电流过高,只在行车处跳闸的效果,有效地缩停电范围,减少由于行车跳闸所带来的连带反映,将行车跳闸对生产的影响降至零,其有效的保护了电铜生产的稳定性。

2)行车手动控制系统:

为缓解车间行车工人员不足的影响,车间分别对1.5万系统裁边使用行车和净化一段生产使用行车进行手动操控系统的安装,经培训后,生产人员即可较好的在场地内手动操控行车进行物料转运,实现这两台工作量较小行车生产人员自行操控的可行性,也为车间省下两个行车工的工作量。

七、全面提高电解直收率,实施金属回收新方式

车间结合直收率回收,采取四大措施:

1)、提高始极片成片率,减少转入精炼的废片废边量;2)、生产上合理控制减少电铜表面铜豆生长,降低铜豆量;3)、加大2#铜生产,提高2#铜产量;4)、有效降低残极率,合理控制残极率总量。

从以上方面着手,细化工艺条件,规范生产操作。

金属回收工作,车间实施了新方式。

即厂地粉尘回收车投入使用。

车间安排兼职人员对粉尘回收车进行安全操作,每周对阳极板厂地金属粉尘进行及时回收,防止含金属粉尘随扬尘流失,做到金属全方位、无死角的回收利用,累计回收厂地泥约2.247t(含铜量18%),含铜量0.404t,减少2万元的金属流失。

八、强化透明廉政管理,疏通上下沟通渠道

强化领导班子廉政工作,做到管理工作公平透明。

充分利用每日班前会及每周的安全会加强沟通。

坚持以人为本,班子成员将积极参与基层班组讨论会,倾听一线员工心声,汇总员工合理化建议,努力实现车间上通下达,并细化规范车间各项考核制度,提高员工生产热情,塑造和谐稳定生产队伍。

规范车间员工出勤制度、岗位操作手册、员工生产奖励制度,全面推进车间各项管理工作,辅助电解生产稳步推进。

车间党支部相继组织进行了多次基层党支部的关于党的群众路线教育实践活动学习工作,与车间党员一起共同学习,畅所欲言,各抒己见,从车间管理与车间党员自身素质建立方面进行了实际联系,更进一步的提高了车间党员的自身素质,强化了党员队伍建设。

先后结合员工的要求与意见,车间相继上马六万始极片机组与三万翻板机有效的减轻员工工作量,以及即将实施的厂房通风与空调系统都是对一线环境改善的重大举措。

九、建立安全生产考核机制,实现安全生产

为强化车间安全管理,严抓一线安全生产,车间建立电解车间安全网路小组与安全网络小组安全连带奖罚机制,有效调动一线岗位员工参与安全生产与监督的积极性。

积极组织以各岗位代表为主的安全巡检与安全培训工作,实现问题“早发现,早解决”的安全监管模式,做到不同岗位安全意识与安全管理共同进步提高,实现车间全年无事故的安全目标。

2014年电解车间下半年工作计划

2014年车间将以“稳生产,创效率、谋求创新”的车间思路,即确保电解车间生产稳定与效率提升基础上,在生产中建立积极向上的创新态度,努力实现工艺与技术的创新。

以下为电解车间2014年下半年具体工作安排:

一、保生产稳定,促电效提高

1、抓好电解大修后半程工作,实现未来电铜生产稳定

进入7月,车间大修工作将转入3万开车、6万于净化系统维修,以更新3万电解槽,6万部分电解槽,6万、净化防腐维修节约处理的大修原则,统筹合理安排大修工作,并做好三万新换电解槽可供六万日后更换使用的方案进行三万电解槽更新工作,多方面保大修质量,兼顾未来电解稳定发展,以有限的投入争取最大的利益。

2、保证工艺设备稳定,增加日常维护与保养

建立严格大修后设备维护保养制度,着力采取措施杜绝工艺设备“跑冒滴漏”现象:

1)加强槽面管理,杜绝人为的槽面踩踏、重物撞击、违章操作损坏槽体防腐,防止槽内液体外流和大量喷淋水顺槽体下流。

规范操作规程,强调喷淋水的喷刷方法与液面控制的具体措施。

2)加强槽底巡检,每班次对槽底进行全面检查,对槽体漏液、槽体结晶、防腐裂纹、水泥槽体腐蚀等各种系统漏电隐患进行及时汇总,汇报车间,立即解决。

车间将以工艺设备维护,稳定电铜生产为工作重点,在源头杜绝危险源,为电效提高最好设备保障。

3、探索大修后电铜电效,摸索进口粗铜对电效影响

大修结束后,将及时收集电效数据,及时验证槽体老化是否对电效产生影响,并在电铜稳定生产周期内,尝试消耗全部为进口出铜生产的阳极板,即将原每炉散架部分进口料生产的阳极板变更为全部为进口出铜生产的阳极板进行消耗,逐步查找确定此部分阳极板对电解生产的影响,多方位多角度解决大修前车间电效降低的问题。

二、全面深挖潜能,着力创造效率

1、始极片机组全面投产,摸索更高运行效率

始极片机组将正式投产,在保证机组平稳运行的同时,力争将机组的运行效率超同行业500片/小时的水平,并通过人员的合理调配,实现两班组的轮班工作制,在保证生产所需始极片同时,合理优化人员配置劳动,实现机组运行效率与人员工作效率的双提高。

2、减轻工作强度,提高机械化生产效率

下半年将结合始极片机组生产的高规格入槽始极片,探讨实施行车机械始极片入槽的项目,以替代现工作量较大的人工入槽操作。

并与兄弟车间一同论证阳极板机组与定量浇注的配套实施方案,以满足新形势下降低人工操作强度的要求,全面提升企业机械化生产效率。

三、工艺技改求创新

1、净化2段双生产方案创新,稳步提升电铜生产总效益

车间将继续进行电解系统中的电解液、酸浓、铜离子三大平衡研究,在已实施的净化一段与硫酸镍合理生产的基础上,做好二段2#铜生产与脱铜净化生产安排,现大修期间将安装电铜生产与脱铜生产的新设计电解槽,大修结束后,车间将全面进行两套生产的兼容性,最大限度的根据生产条件,实现首创净化二段2#铜生产与脱铜两套生产模式的合理调配,以稳步优化车间经济效益与生产效率。

四、改善工作环境,护航安全生产

1、改善工作环境,架设厂房引风系统

为改善6万系统工作环境,解决原厂房存在的通风效果差、厂房内无循环风所造成厂房工作中呼吸环境较差的问题,车间将实施在六万厂房北面附跨厂房内架设通风系统,通过将室外空气导入以改善厂房内环境,缓解内部空气不流通的现状。

2、加强车间队伍建设,强化全员安全意识

随着技术人员队伍不断壮大,车间将以车间生产为学习场所,老骨干间接技术指导,与外交流学习新知识的方式,着力创建车间在职技术人员成长环境,并有效的促进员工的创新敢想敢干思维,服务车间向前发展。

并及时应对如行车、电工、维修工等特殊工种退休问题,车间早筹划,早打算,做好特殊工种的储备工作。

2014年下半年电解车间将上下齐心,共同迎接机遇与挑战,炼就一支敢打硬仗、能打硬仗的业务素质强的员工队伍,为2014年电解车间全年生产稳定保驾护航。

电解车间

2014-7-1