发明专利 一种类金刚石涂层褪镀工艺.docx

《发明专利 一种类金刚石涂层褪镀工艺.docx》由会员分享,可在线阅读,更多相关《发明专利 一种类金刚石涂层褪镀工艺.docx(8页珍藏版)》请在冰豆网上搜索。

发明专利一种类金刚石涂层褪镀工艺

本发明公开一种类金刚石涂层褪镀工艺,该工艺包括以下步骤:

将被褪镀件置于超声波槽中,依次经过除油、漂洗、除蜡、漂洗工序,去除表面的宏观污渍;将清洗后的被褪镀件置于烘箱中烘烤;将被褪镀件置于真空镀膜设备中,利用Ar离子辉光清洗去除表面的微观污渍;在Ar离子辉光清洗之后,直接向真空室充入O2;将被褪镀件再次置于超声波槽中,使用溢流高纯水进行清洗。

本发明不使用化学药剂褪镀,在不改变工件表面粗糙度和精度的前提下实现原位褪镀,可以满足类金刚石涂层工业化批量褪镀的要求;褪镀快,依据涂层种类和厚度不同,一般只需要0.5-3小时。

1、一种类金刚石涂层褪镀工艺,其特征在于:

该工艺包括以下步骤:

(1)超声波清洗:

将被褪镀件置于超声波槽中,依次经过除油、漂洗、除蜡、漂洗工序,去除表面的宏观污渍;

(2)烘干:

将清洗后的被褪镀件置于烘箱中烘烤;

(3)Ar等离子体轰击:

将被褪镀件置于真空镀膜设备中,利用Ar离子辉光清洗去除表面的微观污渍;

(4)O2等离子体原位褪镀:

在Ar离子辉光清洗之后,直接向真空室充入O2,继续褪镀;

(5)超声波二次清洗:

将被褪镀件再次置于超声波槽中,使用溢流高纯水进行清洗。

2、根据权利要求1所述的一种类金刚石涂层褪镀工艺,其特征在于:

步骤

(1)中所述的除油工序为:

在除油槽中加入质量分数为3~5%的碱性溶液,在温度为50~70℃条件下,清洗2~5分钟;所述的漂洗工序为:

使用溢流高纯水室温下操作漂洗,溢流高纯水电阻率>15MΩ.cm;所述的除蜡工序为:

使用质量分数为1%的表面活性剂溶液,在温度为50℃条件下,清洗2~5分钟;除蜡后漂洗工序和除油后漂洗一致,漂洗后用高压气枪去除表面水渍。

3、根据权利要求2所述的一种类金刚石涂层褪镀工艺,其特征在于:

所述的碱性溶液为NaOH溶液;所述的溢流高纯水电阻率>15MΩ.cm;所述的表面活性剂溶液为Alconox溶液。

4、根据权利要求1所述的一种类金刚石涂层褪镀工艺,其特征在于:

步骤

(2)中所述的烘箱温度为120℃,烘烤20分钟。

5、根据权利要求1所述的一种类金刚石涂层褪镀工艺,其特征在于:

步骤(3)中所述的真空镀膜设备包括真空室、脉冲偏压电源、金属网罩、被褪镀工件、抽气系统、充气系统;向真空室充入Ar气,保持2Pa左右,在被褪镀件4表面施加2~4KV负偏压,在金属网罩的作用下,产生高密度的Ar等离子体,开始对工件表面进行清洗。

6、根据权利要求1所述的一种类金刚石涂层褪镀工艺,其特征在于:

步骤(4)中向真空室充入纯度为99.9%的O2,气压保持在2~4Pa,在高偏压的作用下利用O2等离子体对被褪镀件表面进行烧蚀,褪镀时间一般为0.5~3小时。

7、根据权利要求1所述的一种类金刚石涂层褪镀工艺,其特征在于:

步骤(5)中所述的溢流高纯水电阻率>15MΩ.cm,室温下操作。

一种类金刚石涂层褪镀工艺

技术领域

本发明属于真空镀膜领域,涉及一种类金刚石涂层工业化应用,具体地说是一种类金刚石涂层褪镀工艺。

背景技术

类金刚石涂层(DiamondLikeCarbon-DLC)近些年来被真空镀膜界愈发重视,它具有超低的干摩擦系数、高硬度、耐腐蚀、高电阻率等诸多特性,制备的方法很多,包括磁控溅射、多弧离子镀、PIID等多种工艺。

类金刚石涂层包括含氢的和不含氢的两种,含氢的一般使用化学气相沉积技术制备,不含氢的一般采用物理气相沉积技术制备。

在工业化制备类金刚石涂层时,由于各种意外因素的存在,如前处理不当、人员操作不当、设备故障等因素可能会造成类金刚石涂层掉膜以及其他质量问题,传统化学药剂的褪镀对类金刚石涂层几乎没有效果,由此造成涂层厂巨大赔付风险。

类金刚石涂层的去膜方法一般有以下三种:

1、采用金属打底:

化学腐蚀金属打底层来实现褪镀。

金属打底一般通过PVD来实现,对于Cr打底的类金刚石涂层,工业上一般采用NaOH+KMnO4的或者NaOH+H2O2方法实现褪镀。

2、研磨膏机械抛光:

对于棒类、平板类工件表面,可以采用机械研磨、抛光的方法实现去膜。

3、喷砂处理:

对于尺寸要求和表面粗糙度要求不严的工件而言,喷砂处理是最为快捷和有效的方法,喷砂压力0.2MPa左右,采用400目左右白刚玉即可。

然而,以上三种方法都有局限性,方法一的局限性在于PVD工艺金属打底,对于PECVD制备的非金属打底类金刚石涂层,化学腐蚀并不凑效,而且化学腐蚀很容易损伤基材表面;方法二对于不规则的工件难以抛光处理,尤其是凹槽和深孔部位;方法三对于绝大多数精度和表面粗糙度要求严格的工件而言,显然不合适。

发明内容

本发明的目的在于提供一种类金刚石涂层褪镀工艺,在不改变工件表面粗糙度和精度的前提下实现原位褪镀,可以满足类金刚石涂层工业化批量褪镀的要求。

本发明的目的可以通过以下技术方案实现:

一种类金刚石涂层褪镀工艺,该工艺包括以下步骤:

(1)超声波清洗:

将被褪镀件置于超声波槽中,依次经过除油、漂洗、除蜡、漂洗工序,去除表面的宏观污渍;

(2)烘干:

将清洗后的被褪镀件置于烘箱中烘烤;

(3)Ar等离子体轰击:

将被褪镀件置于真空镀膜设备中,利用Ar离子辉光清洗去除表面的微观污渍;

(4)O2等离子体原位褪镀:

在Ar离子辉光清洗之后,直接向真空室充入O2;

(5)超声波二次清洗:

将被褪镀件再次置于超声波槽中,使用溢流高纯水进行清洗。

步骤

(1)中所述的除油工序为:

在除油槽中加入质量分数为3~5%的碱性溶液,在温度为50~70℃条件下,清洗2~5分钟;所述的漂洗工序为:

使用溢流高纯水室温下操作漂洗,溢流高纯水电阻率>15MΩ.cm;所述的除蜡工序为:

使用质量分数为3~5%的表面活性剂溶液,在温度为50℃条件下,清洗2~5分钟;除蜡后漂洗工序和除油后漂洗一致,漂洗后用高压气枪去除表面水渍。

所述的碱性溶液为NaOH溶液;所述的溢流高纯水电阻率>15MΩ.cm;所述的表面活性剂溶液为Alconox溶液。

步骤

(2)中所述的烘箱温度为120℃,烘烤20分钟。

步骤(3)中所述的真空镀膜设备包括真空室、脉冲偏压电源、金属网罩、被褪镀工件、抽气系统、充气系统;向真空室充入Ar气,保持2Pa左右,在被褪镀件4表面施加2~4KV负偏压,在金属网罩的作用下,产生高密度的Ar等离子体,开始对工件表面进行清洗。

步骤(4)中向真空室充入纯度为99.9%的O2,气压保持在2~4Pa,在高偏压的作用下利用O2等离子体对被褪镀件表面进行烧蚀,褪镀时间一般为0.5~3小时。

步骤(5)中所述的溢流高纯水电阻率>15MΩ.cm,室温下操作。

本发明的有益效果:

1、不使用化学药剂褪镀,在不改变工件表面粗糙度和精度的前提下实现原位褪镀,可以满足类金刚石涂层工业化批量褪镀的要求;

2、对于PVD和CVD制备的类金刚石涂层均可以实现褪镀;

3、褪镀快,依据涂层种类和厚度不同,一般只需要0.5-3小时。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

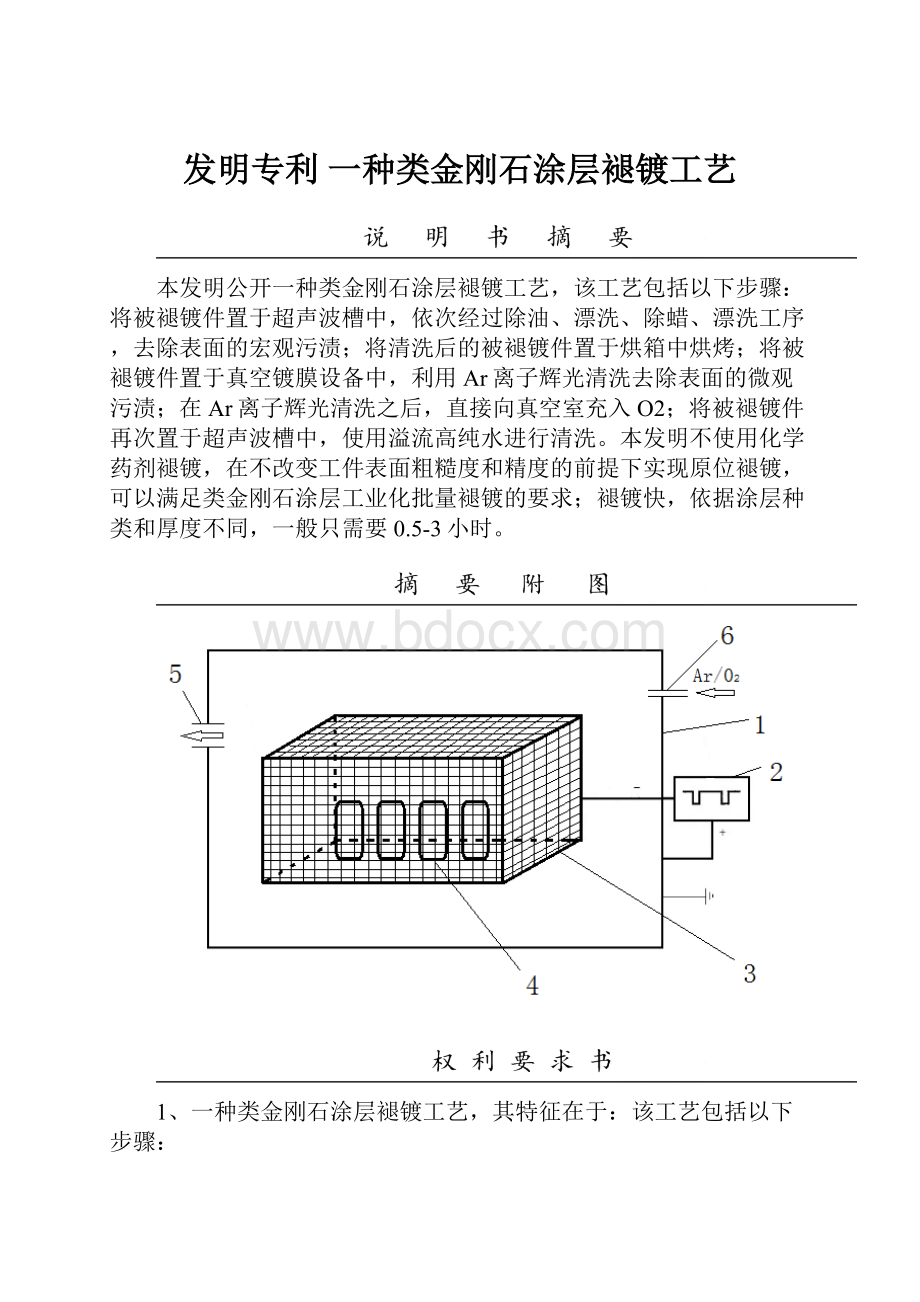

图1是本发明真空镀膜设备图。

具体实施方式

一种类金刚石涂层褪镀工艺,该工艺包括被褪镀件超声波清洗、烘干、Ar等离子体轰击、O2等离子体原位褪镀、超声波二次清洗五步组成。

1、被褪镀件超声波清洗

被褪镀件超声波清洗是将被褪镀件置于超声波槽中,依次经过除油、漂洗、除蜡、漂洗工序,去除表面的宏观污渍。

除油槽中溶液为质量分数3~5%的NaOH碱性溶液,温度50~70℃,清洗时间2~5分钟;漂洗槽的目的是为了去除工件表层残留,使用的是溢流高纯水(电阻率>15MΩ.cm),室温下操作;除蜡槽使用的是质量分数为3~5%的表面活性剂Alconox溶液,温度50℃,清洗时间2~5分钟;除蜡后漂洗工序和除油后漂洗一致。

漂洗后用高压气枪去除表面水渍。

溢流高纯水是在漂洗槽中带有溢流功能的超纯水,即在漂洗槽底部不断有高纯水充入,在槽顶部设有溢流出口,保证漂洗槽水的纯度。

2、烘干

将清洗后的被褪镀件置于烘箱120℃烘烤20分钟。

3、Ar等离子体轰击

Ar等离子体轰击是将被褪镀件置于真空镀膜设备中,利用Ar离子辉光清洗去除表面的微观污渍。

如图1所示,类金刚石涂层褪镀工艺真空镀膜设备包括真空室1、脉冲偏压电源2、金属网罩3、被褪镀工件4、抽气系统5、充气系统6组成;向真空室充入Ar气,保持2Pa左右,在被褪镀件4表面施加2~4KV负偏压,在金属网罩的作用下,产生高密度的Ar等离子体,开始对工件表面进行清洗,此道工序可以去除表面微观污渍,减少褪镀过程中产生打弧引起的烧蚀弧斑。

4、O2等离子体原位褪镀

O2等离子体原位褪镀是在Ar离子辉光清洗之后,直接向真空室充入纯度为99.9%的O2,气压保持在2~4Pa,此时,在工件表面加以负偏压2~3KV、在低真空条件下工件表面会发射大量的电子,此时电子会与O2分子碰撞造成其电离使其失去电子,或者形成激活态的O2分子/原子,在高偏压的作用下被褪镀件吸附带正电的氧离子或者激活态的O2分子/原子,在高能等离子体氛围下,工件表面的类金刚石涂层与氧发生剧烈的氧化反应,造成被褪镀件表面涂层的烧蚀,达到褪镀的目的,依据不同的涂层厚度和涂层种类使用不同的褪镀时间,一般为0.5~3小时。

对于金属打底的类金刚石涂层,一般只会褪到金属打底层即可。

由于工件褪镀装夹方式和镀膜装夹方式一样,因此,称其为“原位”褪镀。

5、超声波二次清洗

O2等离子体褪镀结束后,由于工件表面会残留一些絮状物,需经过超声波二次清洗,将被褪镀件置于超声波清水槽中进行清洗,使用的是溢流高纯水(电阻率>15MΩ.cm),室温下操作。

本发明在不改变工件表面粗糙度和精度的前提下实现原位褪镀,可以满足类金刚石涂层工业化批量褪镀的要求。

实施例

3微米厚度Si打底的DLC涂层褪镀工艺如下:

工序

参数

除油

质量分数3%的NaOH碱性溶液,温度60℃,清洗时间5分钟,超声波频率:

28KHz

漂洗

电阻率>15MΩ.cm带溢流功能的高纯水,室温下操作

除蜡

质量分数3%的Alconox表面活性剂溶液,温度50℃,清洗时间5分钟,超声波频率:

28KHz

漂洗

电阻率>15MΩ.cm带溢流功能的高纯水,室温下操作

烘干

120℃,20分钟

Ar等离子体轰击

气体:

Ar气

压力:

2Pa

偏压电源参数:

-3000V,1000Hz,20微秒

时间:

5分钟

O2等离子体原位褪镀

气体:

O2

压力:

3Pa

偏压电源参数:

-2500V,2000Hz,20微秒

时间:

120分钟

超声波二次清洗

电阻率>15MΩ.cm的高纯水,室温下操作,

超声波频率:

28KHz

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

图1