液氨储罐项目设计方案.docx

《液氨储罐项目设计方案.docx》由会员分享,可在线阅读,更多相关《液氨储罐项目设计方案.docx(31页珍藏版)》请在冰豆网上搜索。

液氨储罐项目设计方案

液氨储罐项目设计方案

1.设计题目:

液氨储罐机械设计

2.课程设计要求及原始数据(资料):

(1)、课程设计要求:

①.使用国家最新压力容器和换热器标准、规进行设计,掌握典型过程设备设计的全过程。

②.广泛查阅和综合分析各种文献资料,进行设计方法和设计方案的可行性研究和论证。

③.设计计算要求设计思路清晰,计算数据准确、可靠。

④.设计说明书可以手写,也可打印,但工程图纸要求手工绘图。

⑤.课程设计全部工作由学生本人独立完成。

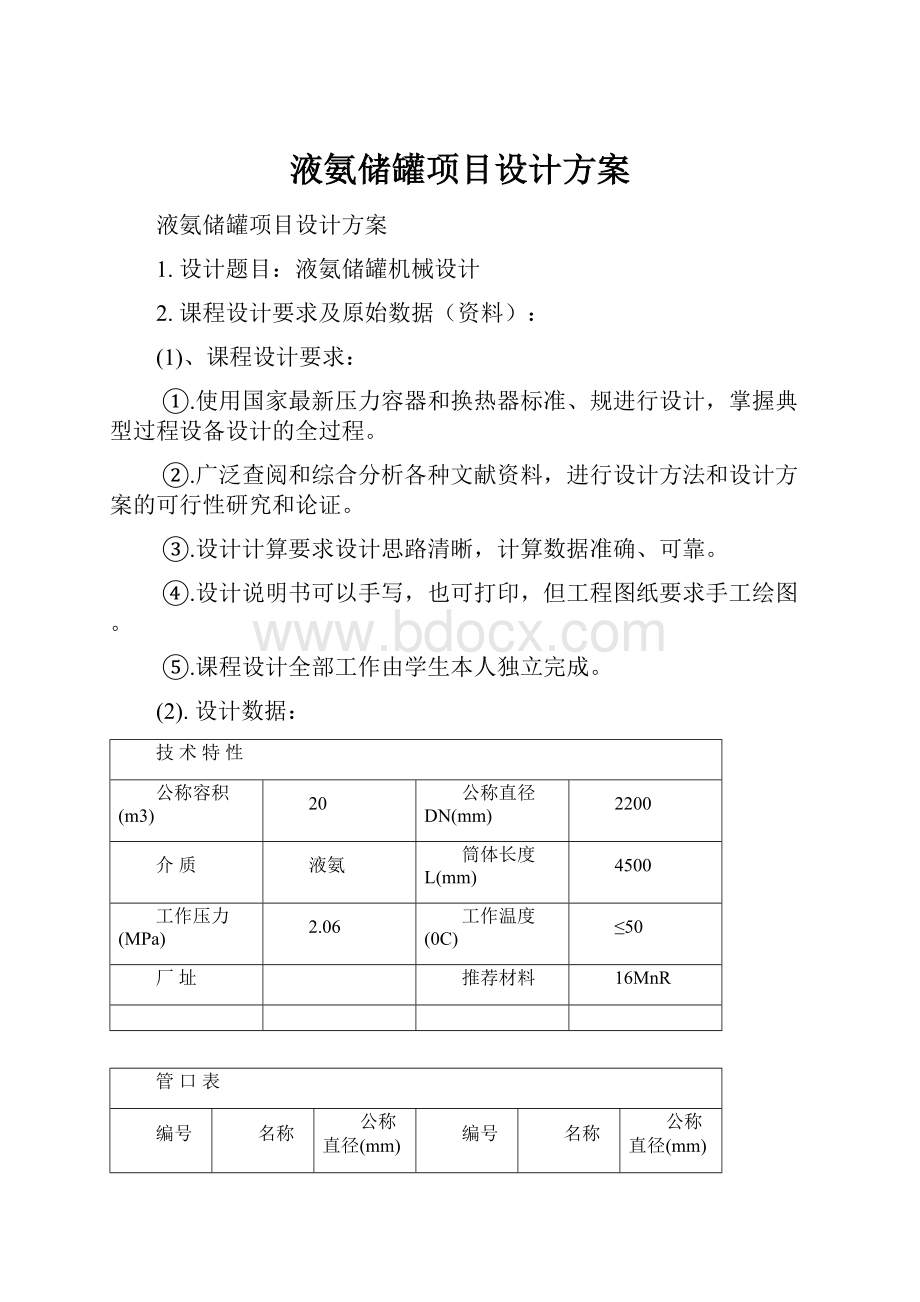

(2).设计数据:

技术特性

公称容积(m3)

20

公称直径DN(mm)

2200

介质

液氨

筒体长度L(mm)

4500

工作压力(MPa)

2.06

工作温度(0C)

≤50

厂址

推荐材料

16MnR

管口表

编号

名称

公称直径(mm)

编号

名称

公称直径(mm)

a1-2

液位计

18

e

安全阀

20

b

进料管

89

f

放空管

32

c

出料管

89

g

人孔

500

d

压力表

20

h

排污管

80

3. 工艺条件图

4. 计算及说明部分容(设计容):

1绪论

1.1液氨储罐的设计背景

1.2液氨储罐的分类及选型

2材料及结构的选择与论证

2.1工艺参数的设定

2.1.1设计压力

2.1.2筒体的选材及结构

2.1.3封头的结构及选材

3设计计算

3.1筒体壁厚计算

3.2封头壁厚计算

3.3压力试验

4附件的选择

4.1人孔的选择

4.2人孔补强的计算

4.3进出料接管的选择

4.4液面计的设计

4.5安全阀的选择

4.6排污管的选择

4.7真空表选择

4.8鞍座的选择

4.8.1鞍座结构和材料的选取

4.8.2容器载荷计算

4.8.3鞍座选取标准

4.8.4鞍座强度校核

5容器焊缝标准

5.1压力容器焊接结构设计要求

5.2筒体与椭圆封头的焊接接头

5.3管法兰与接管的焊接接头

5.4接管与壳体的焊接接头

6筒体和封头的校核计算

6.1筒体轴向应力校核

6.1.1由弯矩引起的轴向应力

6.1.2由设计压力引起的轴向应力

6.1.3轴向应力组合与校核

6.2筒体和封头切向应力校核

7总结

8参考文献

5.绘图部分容:

总装配图一(A1图纸)

6.设计期限:

1周(2013年06月24日~2013年06月30日)

7、设计参考进程:

(1)设计准备工作、选择容器的型式和材料半天

(2)设计计算筒体、封头、选择附件并核算开孔补强等一天

(3)绘制装配图二天

(4)编写计算说明书一天

(5)答辩半天

8.参考资料:

(1)国家质量技术监督局,GB150-1998《钢制压力容器》,中国标准,1998;

(2)国家质量技术监督局,《压力容器安全技术监察规程》,中国劳动社会保障,1999

(3)《金属化工设备·零部件》第四卷

(4)中华人民国化学工业部,中华人民国待业标准《钢制管法兰、垫片、紧固件》,1997

(5)《化工设备机械基础课程设计指导书》 (图书馆借阅书号:

TQ 05/51)

(6)刁玉纬王立业,《化工设备机械基础》,理工大学,2003年第五版;

(7)多民 俞惠敏,《化工过程设备机械基础》,,2007;

(8)董大勤,《化工设备机械基础》,化学工业,1994年第二版;

(9)汤善甫朱思明,《化工设备机械基础》,华东理工大学,2004年第二版;

发给学生(签名):

指导教师:

年月日

1绪论………………………………………………………………1

1.1液氨储罐的设计背景……………………………………1

1.2液氨储罐的分类及选型…………………………………1

2材料及结构的选择与论证……………………………………3

2.1工艺参数的设定………………………………………3

2.1.1设计压力…………………………………………3

2.1.2筒体的选材及结构………………………………3

2.1.3封头的结构及选材………………………………3

3设计计算……………………………………………………5

3.1筒体壁厚计算………………………………………5

3.2封头壁厚计算………………………………………5

3.3筒体长度确定………………………………………6

3.4压力试验……………………………………………7

4附件的选择…………………………………………………8

4.1人孔的选择…………………………………………8

4.2人孔补强的计算……………………………………9

4.3进出料接管的选择…………………………………11

4.4液面计的设计………………………………………12

4.5安全阀的选择…………………………………………13

4.6排污管的选择…………………………………………13

4.7真空表的选择…………………………………………13

4.8鞍座的选择………………………………………………14

4.8.1鞍座结构和材料的选取……………………14

4.8.2容器载荷计算…………………………………14

4.8.3鞍座选取标准………………………………15

4.8.4鞍座强度校核…………………………………16

5容器焊缝标准……………………………………………………17

5.1压力容器焊接结构设计要求……………………………17

5.2筒体与椭圆封头的焊接接头……………………………17

5.3管法兰与接管的焊接接头…………………………17

5.4接管与壳体的焊接接头……………………………18

6筒体和封头的校核计算…………………………………19

6.1筒体轴向应力校核…………………………………19

6.1.1由弯矩引起的轴向应力…………………………19

6.1.2由设计压力引起的轴向应力………………………20

6.1.3轴向应力组合与校核……………………………20

6.2筒体和封头切向应力校核………………………21

7总结…………………………………………………………22

8参考文献…………………………………………………23

1绪论

1、1液氨储罐的设计背景

本设计是针对《化工设备机械基础》这门课程所安排的一次课程设计,是对这门课程的一次总结,要综合运用所学的知识并查阅相关书籍完成设计。

本设计的液料为液氨,它是一种无色液体。

氨作为一种重要的化工原料,应用广泛。

分子式NH3,分子量17.03,相对密度0.7714g/L,熔点-77.7℃,沸点-33.35℃,自燃点651.11℃,蒸汽压1013.08kPa(25.7℃)。

蒸汽与空气混合物体爆炸极限16~25%(最易引燃浓度17%)氨在20℃水中溶解度34%,25℃时,在无水乙醇中溶解度10%,在甲醇中溶解度16%,溶于氯仿、乙醚,它是许多元素和化合物的良好溶剂。

水溶液呈碱性。

液态氨将侵蚀某些塑料制品,橡胶和涂层。

遇热、明火,难以点燃而危险性较低:

但氨和空气混合物达到上述浓度围遇明火会燃烧和爆炸,如有油类或其他可燃性物质存在,则危险性更高。

设计基本思路:

本设计综合考虑环境条件、介质的理化性质等因素,结合给定的工艺参数,机械按容器的选材、壁厚计算、强度核算、附件选择、焊缝标准的设计顺序,分别对储罐的筒体、封头、人孔接管、人孔补强、接管、管法兰、液位计、鞍座、焊接形式进行了设计和选择。

设备的选择大都有相应的执行标准,设计时可以直接选用符合设计条件的标准设备零部件,也有一些设备没有相应标准,则选择合适的非标设备。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

1、2液氨贮罐的分类及选型

储罐的形状有圆形或球形。

圆筒形储罐两端的封头有椭圆形、球形、锥形和平盖等形状。

在本设计中由于设计体积较小且工作压力较小,可采用卧式圆筒形容器,方形和矩形容器大多在很小设计体积时采用,因其承压能力较小且使用材料较多;而球形容器虽承压能力强且节省材料,但制造较难且安装件不方便;立式圆筒形容器承受自然原因引起的应力破坏的能力较弱,故选用卧式圆筒形容器。

卧式圆筒形液氨储罐通常由卧式圆筒形筒体和两端的椭圆形封头组成,按照化学生产工艺的要求设置进料口、出料口、放空口、排污口、压力表、安全阀和液面计等。

为了检修方便,还要开设人孔,用鞍式支座支承于混凝土基座上。

选择化工容器的材料也是设计中的重要问题,应该综合考虑容器的操作条件和钢材的性能、价格等。

氨对钢材的腐蚀作用很小,但是,置于室外的液氨储罐,它的操作温度就是大气温度,它的操作压力就是操作温度对应的饱和蒸汽压。

随着气温的变化,液氨储罐的操作温度和压力也随之变化,制造储罐的钢材应能承受这种变化。

液氨储罐通常选择16MnR钢,它是屈服强度为350MPa级的普通低合金高强度钢,具有良好的综合力学性能、焊接性能、工艺性能以及低温冲击韧性。

在我国北方严寒地区,冬季最低气温可达-30℃,这时普通碳钢将会出现低温脆性(冲击韧性严重下降),就应选用低温设备用钢(如09Mn2VDR)。

2设计选材及结构

2.1工艺参数的设定

2.1.1设计压力

根据《化学化工物性数据手册》查得50℃蒸汽压为2032.5kpa,可以判断设计的容器为储存压压力容器,按《压力容器安全技术监察规程》规定,盛装液化气体无保冷设施的压力容器,其设计压力应不低于液化气50℃时的饱和蒸汽压力,可取液氨容器的设计压力为2.16Mpa,属于中压容器。

而且查得当容器上装有安全阀时,取1.05~1.3倍的最高工作压力作为设计压力;所以取2.16Mpa的压力合适。

属于中压容器[5]。

设计温度为50摄氏度,在-20~200℃条件下工作属于常温容器。

2.1.2筒体的选材及结构

根据液氨的物性选择罐体材料,碳钢对液氨有良好的耐蚀性腐蚀率在0.1㎜/年以下,且又属于中压储罐,可以考虑20R和16MnR这两种钢材。

如果纯粹从技术角度看,建议选用20R类的低碳钢板,16MnR钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,16MnR钢板为比较经济。

所以在此选择16MnR钢板作为制造筒体和封头材料。

钢板标准号为GB6654-1996。

筒体结构设计为圆筒形。

因为作为容器主体的圆柱形筒体,制造容易,安装件方便,而且承压能力较好,这类容器应用最广[1,5]。

2.1.3封头的结构及选材

封头有多种形式,半球形封头就单位容积的表面积来说为最小,需要的厚度是同样直径圆筒的二分之一,从受力来看,球形封头是最理想的结构形式,但缺点是深度大,直径小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也较大。

椭圆形封头的应力情况不如半球形封头均匀,但对于标准椭圆形封头与厚度相等的筒体连接时,可以达到与筒体等强度。

它吸取了蝶形封头深度浅的优点,用冲压法易于成形,制造比球形封头容易,所以选择椭圆形封头,结构由半个椭球面和一圆柱直边段组成。

查椭圆形封头标准(JB/T4737-95)

表2.1椭圆封头标准

公称直径DN

曲面高度h1

直边高度h2

表面积Fi/m2

容积V/m3

2200

550

40

5.50

1.5459

封头取与筒体相同材料[1,5]。

3设计计算

3.1筒体壁厚计算

查《压力容器材料使用手册-碳钢及合金钢》得16MnR的密度为7.85t/m3,熔点为1430℃,许用应力

列于下表:

表3.116MnR许用应力

钢号

板厚/㎜

在下列温度(℃)下的许用应力/Mpa

≤20

100

150

200

250

300

16MnR

6~16

170

170

170

170

156

144

16~36

163

163

163

159

147

134

36~60

157

157

157

150

138

125

>60~100

153

153

150

141

128

116

圆筒的计算压力为2.17Mpa,容器筒体的纵向焊接接头和封头的拼接接头都采用双面焊或相当于双面焊的全焊透的焊接接头,取焊接接头系数为1.00,全部无损探伤。

取许用应力为163Mpa。

壁厚:

㎜(3.1)

钢板厚度负偏差

查材料腐蚀手册得50℃下液氨对钢板的腐蚀速率小于0.05㎜/年,设计寿命20年,所以双面腐蚀取腐蚀裕量

㎜。

所以设计厚度为:

㎜

圆整后取名义厚度18㎜。

3.2封头壁厚计算

标准椭圆形封头a:

b=2:

1

封头计算公式:

(3.2)

可见封头厚度近似等于筒体厚度,则取同样厚度。

因为封头壁厚≤20㎜则标准椭圆形封头的直边高度

㎜[1,4].

3.3桶体长度确定

公称直径DN

1米高容器体积V

1米高容器表面积Fi

1米高容器钢板质量Kg

钢板厚度

18

2200

3.801

6.81

984

公称直径DN

曲面高度h1

直边高度h0

表面积

F

容积V

厚度

质量G

2200

550

40

5.5229

1.5459

18

782

试选用公称直径为

,由表知,筒体1米高容器体积

,封头的容积为

。

利用公式

代入,

得:

则总长为

则

。

由于液氨筒体的长径比值为

为合适值,所选的长径比

所以,选用公称直径为

的筒体合适。

3.4压力试验

水压试验,液体的温度不得低于5℃;

试验方法:

试验时容器顶部应设排气口,充液时应将容器的空气排尽,试验过程中,应保持容器外表面的干燥。

试验时压力应缓慢上升,达到规定试验压力后,保压时间一般不少于30min。

然后将压力降至规定试验压力的80%,并保持足够长的时间以便对所有焊接接头和连接部位进行检查。

如有渗漏,修补后重新试验。

水压试验时的压力

(3.3)

水压试验的应力校核:

水压试验时的应力

Mpa(3.4)

水压试验时的许用应力为

故筒体满足水压试验时的强度要求[1]。

4附件选择

4.1人孔选择

人孔的作用:

为了检查压力容器在使用过程中是否产生裂纹、变形、腐蚀等缺陷。

人孔的结构:

既有承受压力的筒节、端盖、法兰、密封垫片、紧固件等受压元件,也有安置与启闭端盖所需要的轴、销、耳、把手等非受压件。

人孔类型:

从是否承压来看有常压人孔和承压人孔。

从人孔所用法兰类型来看,承压人孔有板式平焊法兰人孔、带颈平焊法兰人孔和带颈对焊法兰人孔,在人孔法兰与人孔盖之间的密封面,根据人孔承压的高低、介质的性质,可以采用突面、凹凸面、榫槽面或环连接面。

从人孔盖的开启方式及开启后人孔盖的所处位置看,人孔又可分为回转盖人孔、垂直吊盖人孔和水平吊盖人孔三种。

人孔标准HG21524-95规定PN≥1.0Mpa时只能用带颈平焊法兰人孔或带颈对焊法兰人孔。

容器上开设人孔规定当Di>1000时至少设一个人孔,压力容器上的开孔最好是圆形的,人孔公称直径最小尺寸为φ400㎜。

当Di>1600时应选取DN500型

综合考虑选择水平吊盖带颈对焊法兰人孔(HG21524-95),公称压力PN2.5、公称直径DN500、H1=350、RF型密封面、采用Ⅵ类20R材料、垫片采用外环材料为低碳钢、金属带为0Cr19Ni9、非金属带为柔性石墨、C型缠绕垫。

标记为:

人孔RFⅥ(W·C-1220)450-2.5HG21524-95总质量为256kg.法兰标准号为HGJ50~53-91,垫片标准号为HGJ69~72-91,法兰盖标准HGJ61~65-91材料为20R,螺柱螺母标准HGJ75-91螺柱材料40Cr螺母材料45,吊环转臂和材料Q235-A·F,垫圈标准为GB95-85材料100HV,螺母标准GB41-86,吊钩和环材料Q235-A·F,无缝钢管材料为20,支承板材料为20R[2,3,5]。

尺寸表如下

表4.1人孔标准尺寸表

密封面型式

PN/

Mpa

DN

dw×s

d

D

D1

H1

H2

总质量

kg

突面

2.5

500

530×12

506

730

660

350

218

321

4.2人孔补强的计算

开孔补强结构:

压力容器开孔补强常用的形式可分为补强圈补强、厚壁管补强、整体锻件补强三种。

补强圈补强是使用最为广泛的结构形式,它具有结构简单、制造方便、原材料易解决、安全、可靠等优点。

在一般用途、条件不苛刻的条件下,可采用补强圈补强形式。

但必须满足规定的条件。

压力容器开孔补强的计算方法有多种,为了计算方便,采用等面积补强法,即壳体截面因开孔被削弱的承载面积,必须由补强材料予以等面积的补偿。

当补强材料与被削弱壳体的材料相同时,则补强面积等于削弱的面积。

补强材料采用16MnR。

1、压容器开孔后所需的补强面积

(4.1)

式中开孔直径:

㎜;

强度削弱系数:

壳体开孔处的计算厚度

㎜

接管有效厚度:

㎜

则

㎜2

2、有效补强面积即已有的加强面积

壳体开孔后,在有效补强围,可作为补强的截面积(包括来自壳体、接管、焊缝金属、补强元件)

(4.2)

筒体上多余金属面积:

(4.3)

有效补强宽度B=2d

筒体的有效厚度

㎜

所以

㎜2

人孔接管上多余的面积:

(4.4)

外侧有效高度:

㎜

侧有效高度即实际伸高度

接管计算厚度:

㎜

所以

㎜2

焊缝金属截面积:

㎜2

则

㎜2

比较的

满足以下条件的可选用补强圈补强:

刚材的标准常温抗拉强度

Mpa;补强圈厚度应小于或等于壳体壁厚的1.5倍;壳体名义厚度

㎜;设计压力

;设计温度

℃。

可知本设计满足要求,则采用补强圈补强。

所需补强圈的面积为:

㎜2

补强圈的结构及尺寸:

为检验焊缝的紧密型,补强圈上钻M10的螺孔一个,以通入压缩空气检验焊缝质量。

按照根据焊接接头分类,接管、人孔等与壳体连接的接头,补强圈与壳体连接的接头取D类焊缝。

根据补强圈焊缝要求,并查得结构图为带补强圈焊缝T型接头,补强圈坡口取B型(查《化工容器及设备简明设计手册》)。

查标准HG21506-92得补强圈外径

径

则取535㎜。

计算补强圈厚度:

㎜(4.5)

公称直径DN

外径D2

厚度

重量

500

840

16

41.5

查标准补强圈厚度取16㎜,计算的补强圈厚度也满足补强圈补强的条件。

查得对应补强圈质量为41.5㎏[3,5].

4.3进出料接管的选择

材料:

容器接管一般应采用无缝钢管,所以液体进料口接管材料选择无缝钢管,采用无缝钢管标准GB8163-87。

材料为16MnR。

结构:

接管伸进设备切成45度,可避免物料沿设备壁流动,减少物料对壁的磨损与腐蚀。

接管的壁厚要求:

接管的壁厚除要考虑上述要求外,还需考虑焊接方法、焊接参数、加工条件、施焊位置等制造上的因素及运输、安装中的刚性要求。

一般情况下,管壁厚不宜小于壳体壁厚的一半,否则,应采用厚壁管或整体锻件,以保证接管与壳体相焊部分厚度的匹配。

不需另行补强的条件:

当壳体上的开孔满足下述全部要求时,可不另行补强。

1设计压力小于或等于2.5Mpa。

2两相邻开孔中心的距离应不小于两孔直径之和的2倍。

3接管公称外径小于或等于89㎜。

4接管最小壁厚满足以下要求。

表4.2接管最小壁厚要求

接管公称直径/mm

57

65

76

89

最小壁厚/mm

5.0

6.0

因此热轧无缝钢管的尺寸为φ89×12㎜。

钢管理论重量为22.79㎏/m。

取接管伸出长度为200㎜。

管法兰的选择:

根据平焊法兰适用的压力围较低(PN<4.0Mpa),选择突面板式平焊管法兰,标记为:

HG20592-1997法兰RF(A)80-2.5,其中D=190,管法兰材料钢号(标准号):

20(GB711)。

根据(欧洲体系)钢制管法兰、垫片、垫片、紧固件选配表(HG20614-1997)选择:

垫片型式为石棉橡胶板垫片(尚无标准号),密封面型式为突面,密封面表面为密纹水线,紧固件型式为六角螺栓双头螺柱全螺纹螺柱。

在离筒体底以上250㎜处安装容器出料管,容器的管以弯管靠近容器底,这种方式用于卧式容器。

出料口的基本尺寸以及法兰与进料口相同。

进出料接管满足不另行补强的要求所以不再另行补强[5]。

4.4液面计的设计

液面计的种类很多,常用的有玻璃板液面计和玻璃板液面计。

它们都是外购的标准件,只需要选用。

玻璃板液面计有三种:

透光式玻璃板液面计、反射式玻璃板液面计、视镜式玻璃板液面计。

容

玻璃管液面计

法兰形式及其代号

A型:

带颈平焊突面管法兰(HG20594-95)

B型:

带颈带焊凸面管法兰(HG20594-95)

C型:

带颈平焊突面管法兰(HG20616-95)

液面计型号

G型

液面计主要材料代号

Ⅰ:

16MnⅡ:

OCr18Ni9

结构形式及其代号

无代号:

普通型W:

保温型

公称长度及(透光长度*宽度)mm

1000(845*14)

排污结构

V:

排污口配阀门

P:

排污口配螺塞

液氨为较干净的物料,易透光,不会出现严重的堵塞现象所以在此选用玻璃管液面计。

根据选用表选用:

选用反射式玻璃板液面计,标准号HG21590-95,法兰形式及其代号C型(长颈对焊突面管法兰HG20617-97),液面计型号R型公称压力PN4.0,使用温度0~250℃,液面计的主题材料代号:

锻钢(16Mn),结构形式及其代号:

普通型(无代号),公称长度为1000mm,排污口结构:

V(排污口配螺塞)。

液面计标记为:

液面计AⅠWPN4.0L=1000

根据筒体公称直径2200㎜选择两个同样的液面计,单个质量为80㎏左右。

两个液面计接口管的安装位置如装配图所画。

液面计接管:

无缝钢管GB8163-87热轧钢管,尺寸为φ89×12㎜[4]。

4.5安全阀的选择

安装位置:

在离右封头切线处1000处安装一安全阀。

由操作压力决定安全阀的公称压力,由操作温度决定安全阀的使用温度围,所以由本设计的温度、压力、介质等基本参数可以查得标准型号A21H-40,公称通径DN取20㎜,质量约为80㎏。

与安全阀和接管连接的法兰选择突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,与壳体连接的接管为无缝钢管GB8163-87热轧钢管,尺寸为φ89×12㎜[5]。

4.6排污管的选择

安装位置:

在离右封头的左侧200mm处安装一个排污管。

选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×12㎜。

管端法兰:

突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,法兰一端连接排污阀(截止阀),型号J41H-40,取公称通径为80㎜,对应质量为44.4㎏。

排污阀的结构是利用装在阀杆下面的阀盘与阀体的突缘部分相配合,一控制阀