石槽村第07章 主运输带式输送机监控系统.docx

《石槽村第07章 主运输带式输送机监控系统.docx》由会员分享,可在线阅读,更多相关《石槽村第07章 主运输带式输送机监控系统.docx(12页珍藏版)》请在冰豆网上搜索。

石槽村第07章主运输带式输送机监控系统

第七章主运输带式输送机监控系统

第一节控制对象

石槽村主运系统由112101工作面运输顺槽带式输送机、112201工作面运输顺槽带式输送机、11采区运输巷带式输送机、煤巷综掘工作面带式输送机、主斜井带式输送机等组成。

主斜井带式输送机驱动机房设于主斜井井口。

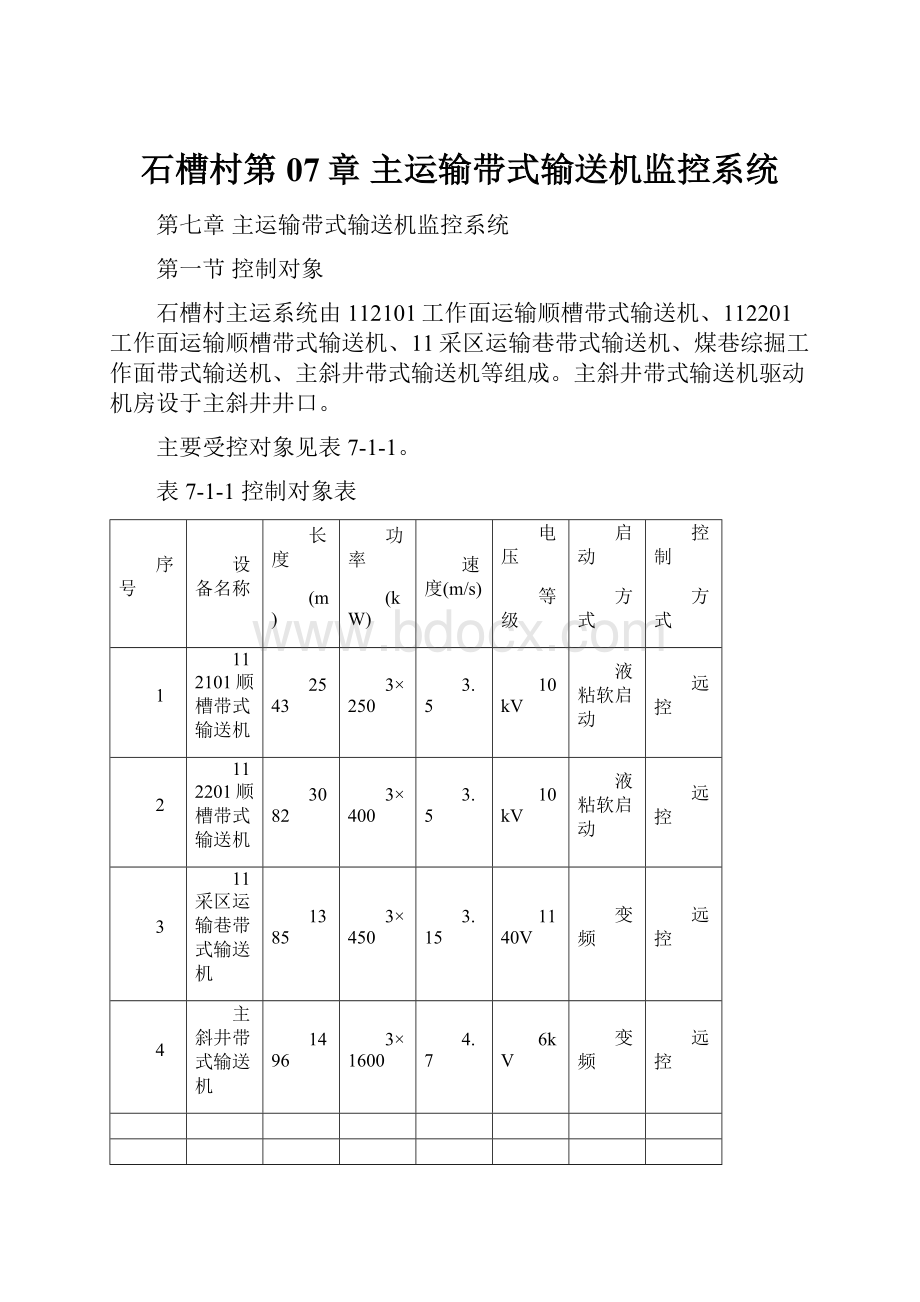

主要受控对象见表7-1-1。

表7-1-1控制对象表

序号

设备名称

长度

(m)

功率

(kW)

速度(m/s)

电压

等级

启动

方式

控制

方式

1

112101顺槽带式输送机

2543

3×250

3.5

10kV

液粘软启动

远控

2

112201顺槽带式输送机

3082

3×400

3.5

10kV

液粘软启动

远控

3

11采区运输巷带式输送机

1385

3×450

3.15

1140V

变频

远控

4

主斜井带式输送机

1496

3×1600

4.7

6kV

变频

远控

第二节系统配置

一、系统结构

石槽村煤矿主运输带式输送机系统主干网,采用Ethernet/IP控制网络,设有生产指挥中心综合监控站、主井驱动机房站、大巷运输站和井下变电所站作为的顺槽及掘进带式输送机控制系统的汇接站等。

系统网络主干为树干型(总线型)结构,中心站、主站及各分站之间采用工业以态网冗余光纤连接。

在各控制分站转为双绞线电缆网络,连接各子系统PLC控制器或网关模块;各分站由CPU通过I/O及设备网络对现场设备控制及采集数据。

控制站的主要功能是:

通过设备网对变电所内的高低压进线柜及馈电柜进行控制,采集所需的电参数,包括电压、电流、功率、功率因数、频率、电量等。

二、生产指挥中心主站配置

指挥中心内设置两台工业控制计算机作为监控和通讯终端,完成石槽村煤矿井下调度监控任务。

两台监控计算机功能一致,能完成相同的控制任务,当其中1台计算机发生故障,另1台计算机可不受影响的完成相关的工作,保证了相同的可靠性。

另设1台连接信息网报警通讯机,并连接1台A3幅面打印机,完成故障时报警、打印任务。

三、主井驱动机房主站配置

1、硬件配置

在主斜井驱动机房,设置主井10kV变电所,为主斜井带式输送机等提供电源。

高压配电设备,选用KYN28A-12型中置式成套开关柜。

各高压柜采用微机保护,配用电力监控模块。

进线回路配智能综合电力监测仪。

为主斜井带式输送机整流变压器和主井10kV变电所电力变压器等提供电源。

整流变压器选用国产干式整流变压器2500kVA,三台,为中压变频调速装置提供电源。

中压变频调速装置,6kV,1600kW,该变频器采用计算机调节控制。

主井变电所电力变压器,选用S11-M-315/10,315kVA,10/0.4kV,连接组别D,yn11,高压分接范围0±2×2.5%,两台,1用1备。

低压配电设备,选用GCS抽屉柜,为主斜井带式输送机及其辅助设备、主井井口房设备、控制及照明等提供电源。

主井驱动机房内采用高性能P4工业控制计算机进行集中操作监控。

具有主运输带式输送机系统的集中操作监控、信号显示、系统保护、故障自诊断、控制系统状态、高低压电源回路、变频系统等实时显示以及报表打印、语音报警和联网功能,便于事故的预测和分析处理,保证输送机安全可靠的运行。

主井驱动机房内设置1台EtherNet网关。

对一些关键控制设备,如PLC、计算机等,配置不间断电源。

在线式UPS电源不小于5kVA,30min,及配电开关,为PLC控制柜、计算机和交换机、带式输送机综合保护装置等提供电源。

主斜井带式输送机采用高可靠性能的S7系列可编程序控制器(PLC)进行控制:

1)与多机变频驱动同步控制PLC通讯。

(与中压变频器配合,对多机驱动系统,实现PLC同步控制功能。

能提供精确的负载分配控制,在速度主动控制和扭矩从动控制模式下运行,确保整个系统的传送带张力保持一致,所有驱动装置的负载分配一致。

)2)以RS485接口或控制总线等通讯方式,连接高(低)压开关柜的电力监控模块(及I/O)、智能电力监测仪、变频器控制单元、带式输送机综合保护控制装置等,构成局域设备网络,以实现设备状态、参数采集和输出控制。

3)PLC输入输出模板,采用DC24V电源,通过中间继电器外接线。

4)PLC配置有以态网通讯模板(为了保证建立一个冗余、可靠的网络结构,采用PLC配置双网卡或双PLC分别配置网卡)。

通过工业以态网交换机,以Ethernet/IP协议,RJ45接口,与上位监控计算机和矿井调度中心计算机联网,上传输送机监控参数,实现主井驱动机房上位监控计算机集中监测控制和地面控制中心遥测遥控胶带机的功能,并能支持远程编程和远程诊断。

S7系列控制器,将顺序控制、过程控制、传动控制和运动控制以及通讯和最新的I/O技术集成在一个平台里,它是模块化的,通过采用OPC技术的Wincc6.0软件包,用户能够有效的设计、建立和更改平台,从而极大的节省了培训费用和工程实施费用。

S7控制平台具有下列特点:

☆无缝连接:

易于和现有的PLC系统集成,现有网络的用户可以与其他网络上的程序控制器透明的收发信息:

☆快速性:

通过背板提供了高速数据传输,并提供一个模块化的控制方法:

☆可升级:

根据您的需要,增加或减少控制器和通讯模块的个数,可在一个机架内使用多个控制器;

☆工业化:

提供了一个硬件平台,可耐受振动,高温和各种工业环境下的电气干扰;

☆集成化:

建立了一个集成了多技术的系统平台,包括顺序控制、运动控制、传动控制和过程应用;

☆结构紧凑:

适用于控制高度分散并且配电盘空间有限的应用场合。

2、软件配置

由于在监控系统中采用了多种自动化设备及多层的网络结构,因此系统中需要安装大量的与之相应的开发运行软件、网络组态软件和控制器编程软件。

1)计算机操作系统

操作系统为WindowsXP专业版。

2)开发运行软件平台

开发平台软件为Siemens公司的OPC技术的Wincc6.0版软件包,完成上位监控组态软件与PLC控制器的通讯任务。

其中,上位计算机监控组态软件,主要是用来进行数据采集及系统控制,通过数据与监控画面的有机组态,使调度员可以方便的通过监控画面对系统进行监控和相应的操作控制,完成对生产系统的实时监控。

(3)网络组态软件

网络组态软件,主要包括EtherNet和Profibus网络的组态配置软件,用于配置网络节点、带宽,以及合理分配网络上的信息流量。

4)控制器编程软件

系统中安装了三种Siemens公司的控制器,即S7-300、S7-400及S7-200。

针对它们的编程应用STEP7编程软件。

STEP7是Siemens公司的编程软件,主要是用于编写Siemens公司S7等系列控制器的梯形图控制程序等等,它们较适合有PLC编程经验或高级语言编程基础的的工程技术人员使用。

四、主井驱动机房分站配置

主井驱动机房分站,主要负责主井带式输送机及主井驱动机房的高低压配电,同时又是整个生产运输系统的控制中枢,负责对系统中其他控制点的信号处理及设备闭琐。

主井驱动机房控制站设于配电控制室内,主控制器采用S7-300控制器。

设备网采用ProfibusDP总线或6ES79622-3AA00-0AA0串行接口模块,通过双绞电缆,以总线方式或RS485连接高压柜内的电力监控模块,构成局域网络,实现设备状态、参数采集和输出控制。

主斜井带式输送机的安全保护,同后述的“井下带式输送机”。

主运输带式输送机集控系统配置图见图7-2-1。

五、井下带式输送机控制分站配置

112101、112201工作面顺槽带式输送机及11采区运输巷带式输送机控制点,均设于机头附近硐室中。

采用S7系列处理器进行数据采集及控制,通过Ethernet/IP控制网接口模块连入控制网中。

带式输送机控制分站通过Ethernet/IP网络连至主井驱动机房控制分站上的S7主机,将顺槽带式输送机、11采区运输巷带式输送机及其它卸煤设备的起停连锁控制及参数采集全都纳入1个统一的控制系统之中。

选用ZBK-II型或KJ2002型等可靠成熟的带式输送机综合保护装置。

该装置设有通讯接口,能与主控机可靠通讯。

保护系统的传感器均具有单一地址。

带式机控制系统主要由隔爆兼本安型带式机控制分站、本安型操纵屏以及安全保护等设备组成。

1、带式机控制分站

控制分站采用KJD15矿用隔爆兼本安型控制器,完成整个系统的数据采集、设备控制、信息传输及网络通讯。

·装置有各种继电器转换板、中间继电器、本安电源模块、接触器、输入/输出隔离板、本安/非本安隔离板等,用于本安/非本安信号的转换,输入信号的隔离、放大及输出控制外围设备等。

·控制分站的控制核心器件是可编程序控制器,用于集控、就地、检修工作方式下,程序控制带式机。

PLC有通讯接口模块,可接入井下控制网,并提供完整的控制变量表,控制系统能够在线诊断,并且其控制程序可在地面主机在线下载。

2、本质安全型操作屏

操作屏由液晶显示器(PanelView)和操作箱组成,对带式机实施控制操作和监视带式的运行工况。

1)操作屏可以就地监视电动机电流、带式机速度、拉线急停和跑偏开关的动作位置等各种保护状况以及显示带式机的正常运行工况和各种故障状态。

2)通过操作屏的各种操作控制按钮,可以进行工作方式选择和就地控制带式机。

3、安全保护

安全保护系统具有带式机打滑、堆煤、满仓、煤位、超温洒水、烟雾、温度、沿线急停、跑偏、断带、撕裂和语音系统等多种保护和装置。

1)防跑偏开关:

机头、机尾及中间需检测的点要有防跑偏检测。

轻度跑偏量达带宽的5%时,发出信号并报警;重度跑偏量达带宽的10%时,延时动作,报警,正常停机。

2)防滑监测装置:

用于监测传动滚筒和输送带之间的线速度之差,当测得输送机速度滑差率大于或等于8%时,立即报警;当测得输送机速度滑差率大于或等于8%和运行时间大于或等于20秒时断开带式输送机电源使其紧急停车;或当测得输送机速度滑差率大于或等于12%和运行时间大于或等于5秒时断开带式输送机电源使其紧急停车(停给料机及带式输送机,下同)。

3)超速监测:

当带速达规定带速的105%时,报警并紧急停机。

4)拉绳开关:

在带式输送机行人侧每隔≤80m装一组开关。

5)堆煤保护:

溜槽堵塞检测器和防闭塞装置,监测上煤点是否堵塞,出现故障能控制带式机紧急停车。

6)纵向撕裂监测装置:

通过纵撕保护传感器监测带式是否纵向撕裂,并能提供信号控制带式机紧急停车。

7)料流检测装置。

8)自动报警灭火洒水装置:

对驱动部发生火灾进行停车,洒水保护。

9)烟雾监测装置,监测驱动部因机械摩擦产生的烟雾,并能提供信号控制带式机紧急停车。

10)温度监测装置:

通过设置在电机上的温度传感器可以连续监测电机温度,并提供温度超限报警。

11)输送带张紧力下降保护装置:

通过输送带张紧力下降监测传感器,监测输送带张力保护,并能提供信号控制带式机紧急停车。

12)钢丝绳芯输送带接头监测装置:

监测钢丝绳芯输送带接头,并能提供信号控制带式机紧急停车。

13)输送带断带保护装置:

通过断带保护传感器监测带式是否断裂,并能提供信号控制带式机紧急停车。

14)输送机语音系统:

在带式输送机每隔≤160m装一组报警器。

。

控制分站结构图见图7-2-2。

图7-2-2主运输带式输送机控制分站结构图

第三节控制原理

指挥中心或主井驱动机房经过授权的上位工控机,向主井驱动机房S7主机发出控制指令,主井驱动机房配电控制室的S7主机作为整个生产运输系统的中枢,根据主机内部设置程序将控制指令发往其它控制分站。

每个控制分站内PLC控制器与带式输送机变频装置进行RS485通讯,向变频装置下达控制指令及闭锁信号,并采集变频装置的全部运行及故障信息。

同时通过可编程通讯模块,主井皮带保护系统主控制器按照自开发定义(第三方)协议,由RS-485接口方式接入PLC控制分站,直接将保护信号写入控制器内存地址中。

变频器及皮带保护系统主控制器的信息经PLC分析处理后,通过CP343工业以态网通讯接口模块,上传指挥中心,由上位监控主机控制、显示及报警。

这样即构成了统一、完整、数据共享的生产运输监控系统。

第四节系统功能

一、控制方式

为了满足日常运行、检修、故障处理等需要,系统具备三种控制模式:

远程遥控、现场集中和就地手动控制。

1、远程控制

在这种方式下,操作人员只需在地面控制中心采用鼠标操作,就可以完成井下各种带式机和给煤机的起、停以及故障解除等控制。

并且通过计算机语音系统发布开/停车和保护动作的提示命令。

2、现场集中控制

操作人员在现场可通过主控制柜上的PLC人机界面控制器(PANELVIEW),在现场进行调整和参数设置。

3、就地控制

当日常检修或故障处理以及特殊需要时,操作人员可分别在各条带式机头通过带式机控制装置就地手动控制单条带式机的起/停。

通过带式机的自动控制装置手动/自动切换开关进行转换,使得三种控制方式互为备用、相互闭琐,提高系统的可靠性和灵活性。

系统具有逆煤流开、顺煤流停的煤流方向相互闭琐功能。

同时,上位机具有故障解除功能,对于使用中出现的各类故障、非正常动作,视情节正确使用。

二、控制站功能

1、指挥中心主站

在矿指挥中心对矿井主要生产环节、生产过程进行控制;

监测采煤、环境安全等生产环节的运行状态及运行参数;

当监控设备发生故障或运行参数超限,自动语音报警并打印出故障内容、发生地点等;

生产过程的主要数据,作为历史数据长期储存;

根据历史数据及各环节生产情况优化生产计划。

2、主井驱动机房控制分站

1)通过设备网对主井提升机房及变电所内的高低压配电柜及馈电柜进行控制,对电压、电流、功率、功率因数、频率、电量等参数进行采集。

2)数据采集与控制的核心部件是电力监控模块。

该模块配置两个大容量的继电器输出接点,分别用来进行开关柜的合闸操作。

同时,在模块中可设置保护与报警参数,通过继电器输出接点实现微机保护功能。

另外,该分站可实现高低压进线遥控自投互锁、高压馈电线路遥控功能,完成状态参数采集与分析,区分各种故障类型,如过流、速断、跳闸及回录断线等。

并将数据通过工业以态网上传,供指挥中心监控终端显示实时数据及绘制历史曲线图表,并由监控报警机提示及打印故障信息,以利于生产指挥人员准确及时的掌握第一手资料,正确的指挥生产,及时地排除障碍,消除事故隐患。

3)通过通信模块与主井运输带式机PLC通讯,向变频设备下达控制指令及闭锁信号,并采集变频设备的全部运行及故障信息。

同时通过可编程通讯模块,主井运输带式机保护系统主控制器按照自开发定义(第三方)协议,由RS-485接口方式接入PLC控制分站,直接将保护信号写入控制器内存地址中。

变频设备及皮带保护系统主控制器的信息经PLC分析处理后,通过控制网上传指挥中心,由上位监控主机控制、显示及报警。

主井控制分站通过Profibus网络连至储煤场上部的ET200M控制分站,将上部落煤塔皮带及其他卸煤设备的起停连锁控制及参数采集全部纳入统一的控制系统之中。

3、顺槽控制分站

该控制站主要实现对综采工作面顺槽皮带运输机的数据采集与控制。

通过通信模块与顺槽模块液粘软启动装置进行通讯,向液粘软启动装置下达控制指令及闭锁信号,并采集液粘软启动装置的全部运行及故障信息。

同时通过可编程通讯模块,主井皮带保护系统主控制器按照自开发定义(第三方)协议,由RS-485接口方式接入PLC控制分站,直接将保护信号写入控制器内存地址。

液粘软启动装置及皮带保护系统主控制器的信息经PLC分析处理后,通过控制网上传指挥中心,由上位监控主机控制、显示及报警。

4、11采区运输巷带式输送机控制分站

该控制站主要实现对11采区运输皮带运输机的数据采集与控制。

通过通信模块与带式输送机变频装置进行通讯,向变频设备下达控制指令及闭锁信号,并采集变频装置的全部运行及故障信息。

同时通过可编程通讯模块,主井皮带保护系统主控制器按照自开发定义(第三方)协议,由RS-485接口方式接入PLC控制分站,直接将保护信号写入控制器内存地址。

变频装置及皮带保护系统主控制器的信息经PLC分析处理后,通过控制网上传指挥中心,由上位监控主机控制、显示及报警。