13#钻场瓦斯抽放孔布置.docx

《13#钻场瓦斯抽放孔布置.docx》由会员分享,可在线阅读,更多相关《13#钻场瓦斯抽放孔布置.docx(9页珍藏版)》请在冰豆网上搜索。

13#钻场瓦斯抽放孔布置

瓦斯抽放钻孔补充设计

1192综放工作面已经开始开采,为保证工作面安全生产,必须进行瓦斯抽放工作。

根据工作面推进度,现需完成1192综放工作面13#钻场的施工工作。

此次在13#钻场内施工10个孔径为113mm的瓦斯抽放孔。

12#钻场与13#钻场距离为91米,钻孔的施工平距:

短孔为151米;长孔为:

178米。

钻场的钻孔均以上端头下帮为准,往下20米的范围为终孔点,具体参数见下表:

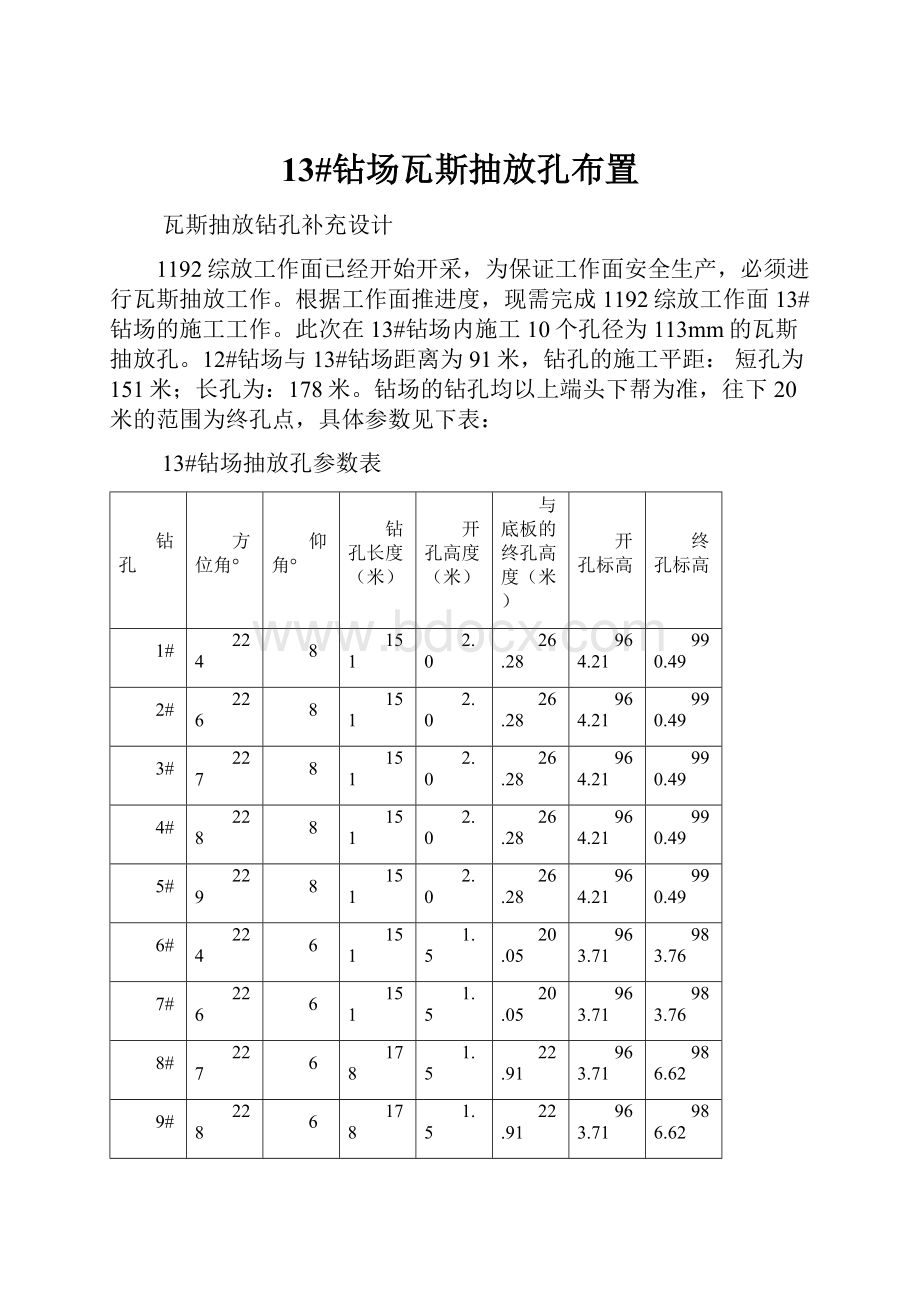

13#钻场抽放孔参数表

钻孔

方位角°

仰角°

钻孔长度(米)

开孔高度(米)

与底板的终孔高度(米)

开孔标高

终孔标高

1#

224

8

151

2.0

26.28

964.21

990.49

2#

226

8

151

2.0

26.28

964.21

990.49

3#

227

8

151

2.0

26.28

964.21

990.49

4#

228

8

151

2.0

26.28

964.21

990.49

5#

229

8

151

2.0

26.28

964.21

990.49

6#

224

6

151

1.5

20.05

963.71

983.76

7#

226

6

151

1.5

20.05

963.71

983.76

8#

227

6

178

1.5

22.91

963.71

986.62

9#

228

6

178

1.5

22.91

963.71

986.62

10#

229

6

178

1.5

22.91

963.71

986.62

备注:

密切关注钻孔下水和穿层情况,下水变小、卡钻立即停止施工,向调度室和通风科汇报,钻孔跑钻,可根据穿层情况调整角度,但必须经主管领导同意。

13#钻场钻孔布置图

一、钻场通风方式

钻场不施工期间采取扩散通风,由瓦检员检查钻场瓦斯浓度。

钻孔施工时,必须在钻场顶板悬挂便携式瓦斯报警仪,并开启瓦斯稀释器稀释瓦斯,瓦斯浓度达到1.0%必须停止施工,采取措施进行处理。

二、抽放孔施工方法

在1192上顺槽中布置的13#钻场内向采空区各打10个钻孔,沿1192上顺槽下帮往下20米范围为终孔点,钻孔的开孔间距为0.3-0.5m,钻孔的排距为0.3-0.5m。

(详见钻孔参数表)。

三、抽放孔角度及方位

施工前由驻矿地测站给出方位线,通风科技术人员给出孔的位置、孔的仰角、孔的偏角。

施工时必须按照此设计施工,施工前一定要将钻机装稳,确保钻机进钻时角度不变更。

若需要调整钻孔的仰角、偏角,要办理变更手续,审批后执行。

四、抽放孔验收

每班钻孔施工后,由钻机组长填写施工记录,带班副科长汇报施工钻杆数。

退钻时安全员、带班干部、钻机组长现场监督,在确认实际施工长度符合设计要求后签字。

五、钻机操作工艺

一)准备工作

1、查看油箱内油位,油位指示计低于2/3处时,必须加油,钻机只能使用46号抗磨液压油。

2、检查钻机各部分的紧固件是否牢固。

3、给需要润滑的部位加注润滑油。

4、检查各管路连接是否正确,更正错误连接。

5、钻机启动前,所有操作手把打到停止位置,开启钻机,检查各连接部位是否漏油;钻机各种动作是否正常,运转无杂音;钻机油压表是否正常,一般在0.05MPa;转动时转速压力表不得超过4Mpa,前进、后退压力表不得超过2.5Mpa。

二)工作标准

1、钻进

(1)开启电机前,先从钻机后部插入一根钻杆。

开启电机后,再上一根钻杆。

(2)回转器退至机身最后端憋压,打开夹持器,关闭截止阀。

(3)把钻杆推出夹持器,上好钻头,将水脑袋连接好后打开。

(4)将下钻联动功能手把扳至于下钻位置。

(5)扳动马达回转手把让回转器正转(切勿反转),利用转速调节手轮调整转动速度。

(6)把钻机给进压力调至最小,再把给进手把推至给进位置,待钻头破开煤壁或岩壁后,逐渐增加给进压力,待给进压力处于正常值后,开始正常钻进。

2、加钻杆

(1)停止给进和回转,打开夹持器截止阀,把夹持器功能手把向前推,使夹持器夹紧钻杆。

(2)关闭水脑袋供水,卸下水脑袋。

(3)在钻杆后部连接一根钻杆,接上水脑袋。

(4)回转器退至机身最后端憋压,打开夹持器,关闭截止阀后正常钻进。

3、加扶正器

施工前,由通风科确定是否安装扶正器,并根据穿层情况及时安装或拆除扶正器。

(1)施工前在第一根钻杆前加扶正器,再连接钻头。

(2)施工3根钻杆以后,把钻杆退至第一和第二根钻杆连接处,切勿将钻头处的扶正器拉入夹持器,把第一根钻杆和第二根钻杆连接处拧开,再把第一根钻杆退至夹持器外,有足够上扶正器的距离后停止,将扶正器加在第一根钻杆和第二根钻杆连接处。

4、退钻

(1)停止给进和回转,卸下水脑袋。

(2)将下钻手把转换至起钻位置,回转器马达排量调整至最大。

(3)扳动给进、起拔手把,把手把扳至起拔,后退回转器向孔外倒钻杆,倒至合适位置后,扳动正转、反转手把,把手把扳至反转,马达反转拧松钻杆,切勿直接拧下。

(4)操作给进、起拔手把继续向外拉钻杆,当拧松的钻杆全部退出回转器主轴后,人工卸下钻杆。

(5)退钻过程中,若使用了扶正器,向外拉钻杆时,必须将回转器正转,防止因起拔压力大,把钻机拉走。

(6)重复以上操作退出所有钻杆,在拉出最后一根钻杆时,仍需在夹持器前方人工卸下钻头。

5、退扶正器

(1)钻杆即将退完时,专人查看扶正器的位置,防止扶正器拉入夹持器。

(2)把与扶正器连接的钻杆拧开,将在夹持器中的钻杆退出,取下夹持器的一个销子,利用吊挂把夹持器吊起,把扶正器拉至钻机中部,用管钳卡住扶正器,钻机反转,卸下扶正器。

三)具体工序

1、进入钻场前隐患检查;

2、隐患处理;

3、架设钻机;

4、点动电机试运转,调整压力表参数;

5、扳下联动手把,加钻杆,操作给进把手使卡瓦卡死钻杆,从机身后再上一根钻杆;

6、连接钻头;

7、操作正转把手后给进;

8、一根钻杆打完后,扳下联动把手,机身后加钻杆;

9、操作正转把手后给进;

10、退钻,停止给进和回转,卸下水脑袋。

如未卡钻操作后退把

手,直接退钻。

如卡钻,操作反转把手后操作后退把手退钻。

六、封孔工艺

1.钻孔施工结束封孔

每个钻孔施工结束后,立即使用153mm钻头扩孔,扩孔长度不少于5米,孔扩好后上套管,套管直径108mm,套管长度≥2米,套管间用弹簧管连接,套管塞入后用马力散将套管与煤壁缝隙封严密,从孔口往里0.2米开始,向套管与煤壁缝隙注马力散,封闭长度不得少于5米。

上完套管后,用黄泥把套管口堵严,套管内封闭长度不低于0.3米,防止瓦斯溢出。

2.钻孔抽放结束封孔

在外移钻场时,废弃的抽放孔要立即使用马丽散封堵严密(严禁使用风筒布包或没有蘸马丽散的棉纱),套管内封闭长度不少于0.2米,必须保证封堵严密、不漏气,确保瓦斯不外溢及钻孔不吸风。

七、钻孔施工管理

1、钻工要认真学习钻机的技术参数、操作规程及注意事项,并经过培训,考试合格后上岗。

2、安装钻机前,对钻场内支护状况进行检查,及时处理网兜,钻场支护状况不符合要求,严禁施工。

3、搬运钻机时,遵守绞车运行规章制度。

安装钻机时,操作人员必须听从现场指挥人员的指挥,吊装前必须对搬运路线及钻场内的障碍物进行清除,保证路线畅通无阻。

4、在向钻场内搬运钻机和安装钻机时,人工撬和手拉葫芦起吊紧密配合,并设专人观察钻机情况,避免钻机倾倒造成人身伤害事故。

5、手拉葫芦使用前必须检查各部件完好情况,链子、卡盘、钩子损坏的严禁使用,手拉葫芦必须吊在锚杆上,并使用吊钩(18的螺纹钢与锚杆帽制作),严禁使用钢丝绳子代替吊钩,吊挂使用期间,距吊挂物1.5米范围内禁止站人,使用绳子引导吊挂物。

6、钻机架设好后,必须检查钻机的稳定性、牢靠性,避免立柱松懈导致钻机倒塌,造成人身伤害事故。

7、施工钻孔前,由地测站和通风科共同到钻场按设计放线。

8、开钻以前,钻机必须进行空载试转,检查钻机立柱稳固情况,油管连接是否正确,确认无误后把油管吊挂整齐开钻。

钻机运行后检查钻机运动部位是否存在扯拉油管现象,发现问题立即处理。

9、钻机司机必须由熟练的钻工担任,其他人员不得代替。

装卸钻杆指定专人与司机联系,联系口令必须统一。

钻工须听清口令后才能开停钻机。

10、钻机运转时,施工人员不得离开工作岗位,施工期间钻机司机必须时刻观察钻机运行情况,禁止先给进后旋转,造成钻机支撑立柱松动,施工期间由装卸钻杆人员观察钻机立柱情况,发现立柱松动立即打紧。

11、钻工衣着整齐利落,衣摆、袖口要扎紧,严禁带手套作业。

非工作人员不得靠近钻机运转部位。

12、钻机不用时,进水或进油的孔洞,必须用堵套或是风筒布封堵,钻杆两头使用保护套封好,避免杂物进入。

13、及时观察油箱、油表、油管,不得在缺油、漏油的情况下使用钻机。

14、钻孔施工完毕后及时下套管用马丽散封孔,下完套管后上好阀门或用黄泥堵严,确保钻孔不溢出瓦斯。

15、钻工在钻场作业时,必须在钻场顶板悬挂并开启瓦斯报警仪,并使用瓦斯稀释器稀释瓦斯。

打钻前由瓦检员检查钻场内的瓦斯浓度,只有各种气体不超标时才能作业。

气体一旦超标,工作人员立即撤出,并向矿调度室汇报。

16、建立健全瓦斯抽放孔施工档案,记录钻孔编号、仰角、打钻实际长度、穿岩长度、穿煤长度、钻头大小、钻场情况等。

17、钻机禁止停水上、下钻,水量太小时停止施工,防止废渣把钻头堵住,导致卡钻。

钻孔施工时严禁干磨,防止引起火花。

18、退钻前,钻工通知安全员到现场验收,安全员不到现场不准退钻。

安全员必须做好钻孔验收记录。

验收记录由班组长、安全员共同签字后交通风科技术室保存。

19、每班由专人对钻孔的漏气情况进行检查,发现钻孔漏气后,通风科立即组织人员处理。

20、钻孔施工期间,沉淀池淤泥满了,要及时组织人员清理。

21、钻孔施工期间,钻机底座必须加撑杆,撑杆与钻机底座垂直,防止钻机滑动。

22、钻孔施工期间,严禁随意停开瓦斯稀释器,否则追究责任。

八、钻孔过断层专项管理措施

1.降低钻孔施工高度,躲过断层破碎带,防止钻孔施工后踏孔,保证抽放效果。

2.若因为断层影响导致钻孔无法施工,要及时注入马丽散,稳定钻孔周围围岩,防止钻孔踏孔。

3.钻孔施工时掌握钻孔穿层效果,并与地测部门及时联系,确定断层影响钻孔的范围。

钻孔施工结束后,立即下托管,并做好详细记录,防止钻孔踏孔。

4.施工长距离钻孔,搭接两个钻场。

12#钻场拆除后,13#钻场的超长距离钻孔已经搭接87米,超过跨冒步距离,能够提前冒透,确保综采工作面安全生产。

5.施工期间,掌握穿层情况,并及时与地测部门联系。

6.综采工作面推进至12#钻场前20米处时,停止回收排水管路。

管路作为尾巷抽放的备用管路,一旦13#钻场抽放效果不理想时,立即连接,进行尾巷抽放。

6.钻场更换前提前对断层处钻场的钻孔透气性进行测试,抽放效果理想时必须采取挂风障或压风等措施处理上端头瓦斯,杜绝瓦斯超限。

7.启用断层处钻孔后,每天观测钻孔的透气性,发现问题及时处理。