ld52a17井酸化设计 深部解堵酸化设计.docx

《ld52a17井酸化设计 深部解堵酸化设计.docx》由会员分享,可在线阅读,更多相关《ld52a17井酸化设计 深部解堵酸化设计.docx(21页珍藏版)》请在冰豆网上搜索。

ld52a17井酸化设计深部解堵酸化设计

LD5-2油田A17井

深部解堵酸化设计

AcidTreatmentPlan

ForWellA17,LD5-2Field,BohaiBay

一、基本数据

1.管柱及电泵数据

详见LD5-2-A17修井后管柱图。

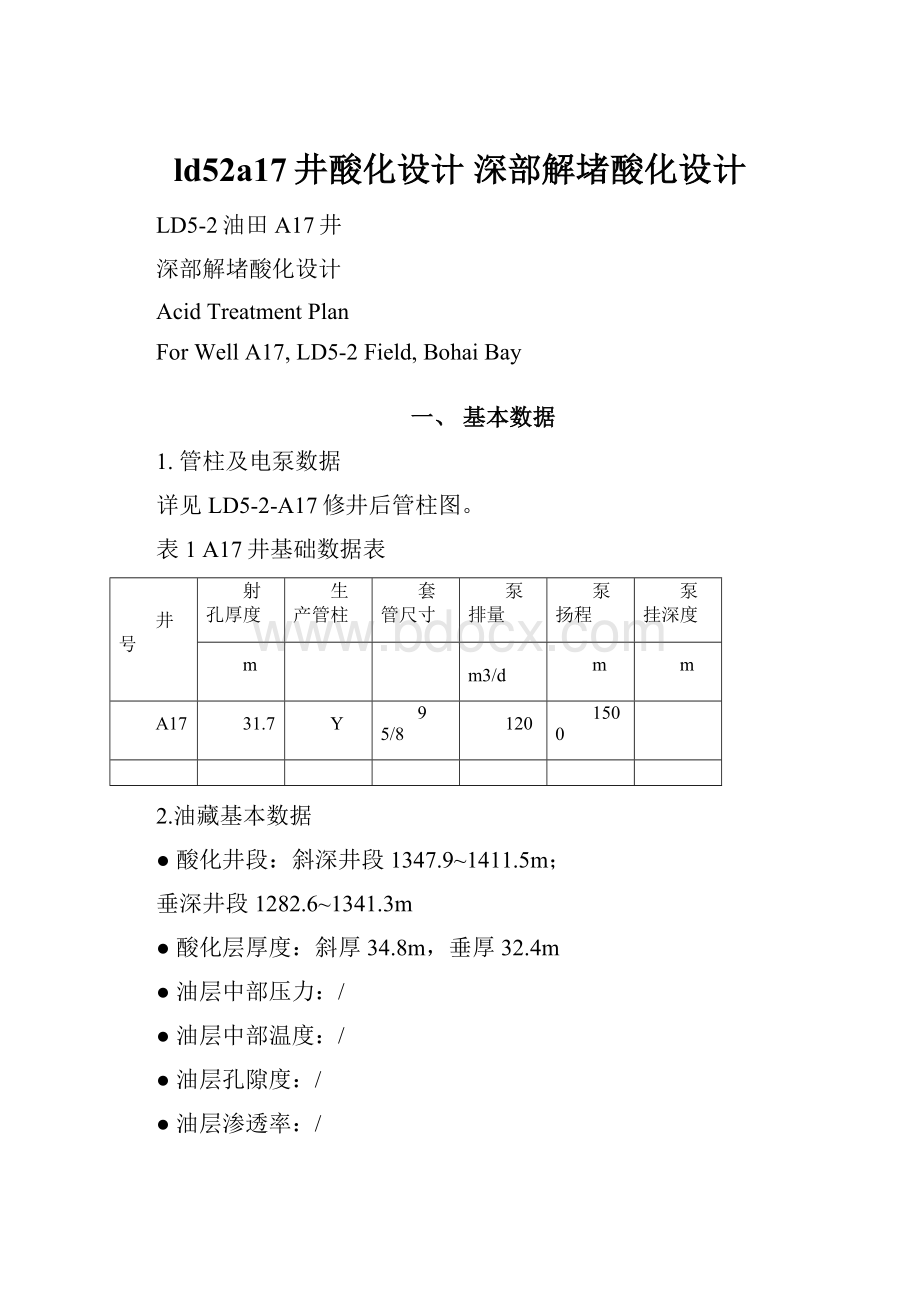

表1A17井基础数据表

井号

射孔厚度

生产管柱

套管尺寸

泵排量

泵扬程

泵挂深度

m

m3/d

m

m

A17

31.7

Y

95/8

120

1500

2.油藏基本数据

●酸化井段:

斜深井段1347.9~1411.5m;

垂深井段1282.6~1341.3m

●酸化层厚度:

斜厚34.8m,垂厚32.4m

●油层中部压力:

/

●油层中部温度:

/

●油层孔隙度:

/

●油层渗透率:

/

二、酸化前生产状况及措施依据

LD5-2油田A17井于2006年6月10日投产,采用电潜泵生产,泵的额定排量为120m3/d,管柱类型为″Y″型分采管柱。

优质筛管防砂,射孔层位2号块东二上段Ⅱ、Ⅲ油组,共分3个防砂段,油层有效厚度为31.4m,射开厚度26.7m,油层中部深度1311.95m。

该井下有泵工况装置,下入斜深1191m。

该井ODP预测产能80m3/d。

该井自投产以来生产情况如下:

采用电潜泵生产,投产初期产量不稳定,平均日产液113m3,平均日产油112m3,含水0.2%,气油比波动较大,油压5.5MPa,套压0.78MPa,油嘴开度9mm,泵工况测得流压8.6MPa,生产压差2.7MPa。

该井自投产以来产量程下降趋势,而且产量下降较快,2007年1月6日计量日产液62.1m3,日产油62m3,含水0.11%,气油比9m3/m3,油压5MPa,套压1MPa,油嘴开度9mm。

2007年10月以来该井含水明显上升,结束无水产油期,日产油下降较快,2007年10月21日计量日产液51.7m3,日产油44.8m3,含水13.4%,气油比12.9m3/m3。

目前该井日产液51.7m3,日产油42.2m3,含水18.5%,气油比13m3/m3,油压1.2MPa,套压0.9MPa,油嘴开度10mm。

该井没有静压资料,泵工况测得流压4.95MPa,生产压差6.5MPa,斜深1191m。

该井投产初期产量比较稳定,但是从2006年11月开始产量下降比较快,分析认为该井在生产过程中地层受到污染,通过本次酸化解除储层污染,提高目的层产能。

三、A17井酸化井段数据

防砂段

层位

作业前状态

作业后状态

斜深

m

垂深

m

P1

东二上二油组

开

-

1347.9-1359.7

1282.6-1293.5

P2

东二上二油组

-

-

1370.3-1380.8

1303.2-1312.9

P3

东二上三油组

-

-

1389.3-1411.5

1320.8-1341.3

酸化井段斜厚34.8m,垂厚32.4m。

详见LD5-2-A17井射孔方案数据表。

四、目前生产管柱

详见LD5-2油田A17井生产管柱图;详见附图。

五、工艺设计

1.注入方式:

油管正注。

2.施工排量:

5.0~6.8bpm,可根据施工压力现场调整确定。

3.施工压力:

<13MPa(1885psi),一般情况下控制在12MPa(1740psi)以下;

4.注入液规模设计

据LD5-2油田储层特点和流体性质,考虑到本井生产、作业状况及射孔井段,设计酸液用量见表5。

表5注入液规模设计表

液体名称

液量

备注

m3

bbls

有机解堵剂

10

62.9

10m3泥浆池配制

清洗液

20

125.8

35m3泥浆池配制

前置液

30

188.7

35m3酸罐1个配制

处理液

35

220.1

35m3酸罐1个配制

后置液

25

157.2

35m3酸罐1个配制

顶替液

6.5

40.9

前置液注完后,立即用该酸罐个配制

总液量

126.5

795.6

*所有配液用罐必须彻底清洗干净。

六、施工程序

1.酸化前准备工作

1)设备就位,彻底清洗酸罐和泥浆池;

2)泥浆池、酸化设备试运转;

3)停该井电潜泵,检测电泵机组绝缘情况;

4)紧固采油树螺栓、井口电缆穿透器和毛细管死堵;

5)按照配方表配制酸化液(加淡水、柴油、盐酸和添加剂等,并循环);

6)钢丝捞出“Y”管柱堵塞器,捞出后检查堵塞器、更换密封O圈后备用;同时检测电泵机组绝缘情况;

7)接好酸化泵、泥浆泵至采油树正注酸化管线(由酸化作业服务公司负责准备31/2″EUE扣型与1502硬管线之间的连接短节及其以上配酸及打酸设备,酸化泵和泥浆泵注入管线利用三通相连)后,使用清水试压,要求从泥浆泵出口到三通、酸化泵出口到采油树(包括酸化泵、高压硬管线、井口采油树等)分别试压17.2MPa/2500psi×5min时不刺不漏;

8)用地下水正循环洗井,保证油套环空完全充满液体,返出液无油无气为止;洗井过程中要严格入井液质量,尽可能减少漏失量;

9)洗井结束后,立即导通本井正循环流程,按照如下流程泵注酸化液;

2.酸化挤注程序

序号

施工内容

泵注压力

注入液量

累计注入量

备注

Psi

MPa

bbls

M3

bbls

m3

1

正替有机解堵剂

<725

<5

44.0

7

44.0

7

开套阀

2

正挤有机解堵剂

<1885

<13

18.9

3

62.9

10

暂停泵注,关套阀

3

正挤清洗液

<1885

<13

125.8

20

188.7

30

4

正挤前置液

<1885

<13

188.7

30

377.4

60

5

正挤处理液

<1885

<13

220.1

35

597.5

95

6

正挤后置液

<1885

<13

157.2

25

754.7

120

7

正挤顶替液

<1885

<13

40.9

6.5

795.6

126.5

备注

挤注过程中,每隔4小时测量电泵绝缘一次并记录;挤完后关井反应0.5小时左右.

注:

技术人员可现场调整实际注入速度、压力,在不超过最高压力和保证安全的情况下,尽可能提高排量。

4.拆除酸化管线

挤注完毕后关闭采油树主阀,通过酸化泵放压;放压完毕后并迅速接好注碱液管线。

5.投“Y”管柱堵塞器

井口投“Y”管柱堵塞器,利用泥浆泵正挤地下水检查堵塞器到位情况。

6.残酸返排

启动电潜泵返排残酸(同时启动临时注碱液流程向生产管汇注入碳酸钠水溶液),直接进入计量系统计量,同时检测残酸的pH值和残酸中的絮状物情况,要求记录返排的总量、油压、日产液量、日产油量、含水等的变化情况。

必要时可取返排液1000ml,保存好带回。

●排液启动电潜泵时要求用变频器平稳启动,待生产稳定时切换至工频;

●初期排液速度应介于4.5-5.0m3/hr左右,中后期应达到4m3/hr左右。

●在排液过程中随时跟踪油压高低,及时调整油嘴大小,以免憋压和油嘴堵塞。

排出液pH值达到6-7时视为残酸返排完毕。

如果酸化后井下电泵不能正常运转,则立即钢丝捞出Y堵塞器,使用地下水大排量洗井后马上起管柱检泵(详见《旅大5-2油田A14井检泵作业设计》),检泵结束后即启动电潜泵返排残酸,其它同上所述。

要求记录返排的总量、油压、日产液量、日产油量、含水等的变化情况。

必要时可取返排液1000ml,保存好带回。

八、资料录取

1.施工过程中需录取挤注清洗液和酸液的准确用量、关井反应时间以及挤注过程中的参数,包括:

(1)泵压、排量;

(2)起止时间;(3)异常情况等。

2.酸化施工前后该井的液面、产液(油)量、油压、含水等(酸化后连续计量一周)。

九、分工与协作

1.天津分公司作业分公司和采油技术服务公司

负责酸化施工的组织、协调、监督等工作;负责酸液材料组织、装卸、存放、调运。

2.西南石油大学

全面负责酸化技术工作,包括酸化设计、酸化施工方案、现场酸化施工技术指导。

3.修井服务公司

负责泥浆池的清洗、清洗液的配制与挤注、紧固采油树螺栓、挤酸过程中观察井口密封情况等工作。

4.酸化作业服务公司

负责责酸化流程的连接、酸液和中和剂(碳酸钠溶液)的配制、返排液PH值的检测、施工后井场的整理与资料录取等工作。

5.作业平台

负责、货物、人员的吊运,井口闸门的导通与关闭、淡水与柴油的提供、酸化后动液面的测量、酸化施工的安全等工作。

十、安全及环保

1.所有参加施工的人员必须服从管理,严格遵守各项操作规程和安全措施,杜绝人身、设备、井下、污染等事故发生,确保安全。

2.所有参加施工人员必须遵守平台的各种规章制度。

3.施工前由天津分公司作业公司和西南石油大学石油工程学院酸化室负责向参加施工的人员进行方案交底,施工中各关键部位要由专人负责。

4.无关人员远离酸化作业区,所有人员不得踩踏高压管线。

5.施工中,井下作业服务公司和作业平台要派专人观察井口,如有异常情况,及时汇报并采取相应措施。

6.各施工单位严格按设计要求施工,如出现意外,应立即组织应急处理同时向主管单位汇报。

7.运输和施工过程中严禁明火、严禁泄漏。

8.施工使用的液体为酸性,因此,施工前在甲板上应准备清水水源以被应急使用,现场施工人员要穿戴好防护用品(防护面具、防护眼镜、防护手套、防护皮裙等)。

9.施工中若误将酸液溅入皮肤等处时,应立即用大量清水冲洗;若误将酸液溅入口、眼等处时,应立即组织抢救。

10.施工期间涉及到安全和环保具体问题,按照“安全管理体系”中的有关规定执行。

十一、器材、设备准备

◆施工中所用的修井设备、配件及附属工具由酸化服务公司负责提供并检查。

◆以上准备的设备由各单位负责装船运往指定平台。

工具及材料清单

序号

设备、工具名称

型号/规格

数量

单位

准备单位

1

柱塞泵

满足设计最高压力和排量要求

2

台

酸化服务公司

2

酸化供液离心泵

满足设计最高排量要求

1

台

酸化服务公司

3

配液设备

1

套

酸化服务公司

4

酸罐

35m3

4

个

酸化服务公司

5

搅拌罐

5m3

1

个

酸化服务公司

6

计算机数据采集系统

1

套

酸化服务公司

7

机械数据采集系统

1

套

酸化服务公司

8

高压硬管线

1

套

酸化服务公司

9

低压管汇

1

套

酸化服务公司

10

打水设备

1

套

酸化服务公司

11

注碱液设备

1

套

酸化服务公司

12

酸化所需其他设备

1

套

酸化服务公司

13

压缩空气源

8atm

1

套

作业公司

14

盐酸运输酸罐

5m3以上

5

个

酸化服务公司

15

钢丝作业设备

1

套

LD5-2油田A17井酸化用料清单

序号

名称

代号

用量

Kg

用量(桶)

包装规格

准备单位

1

盐酸

31%HCl

28.5吨

天津分公司生产部

2

柴油

19m3

3

互溶剂

EGMBE

2232

12

186Kg铁桶

4

50%氟硼酸

50%HBF4

6750

27

250Kg塑料桶

5

缓蚀剂

SA1-3

950

4

200Kg铁桶

西南石油大学

3

50Kg塑料桶

6

铁稳剂

SA1-7

1200

6

200Kg塑料桶

7

防膨剂

SA-18

1600

8

200Kg铁桶

8

破乳剂

SA1-1

1200

6

200Kg铁桶

9

助排剂

SA5-5

600

3

200Kg铁桶

10

清洗剂

SA5-6

400

2

200Kg桶

11

助渗剂

SA5-8

600

12

50Kg桶

12

碳酸钠

Na2CO3

2000

50

40kg塑料袋装

天津分公司生产部

13

有机解堵剂

YS-01

10吨

采油技术服务公司

注1:

盐酸运输时采用6个5m3罐,按下列装罐方式:

酸罐编号

盐酸量,吨

盐酸量,m3

备注

1#

4.8

4.1

注1. 装满酸液后关闭液位计,仔细检查酸罐是否滴漏。

注2. 严格按照表中量装罐,切忌超量装罐。

3.要求盐酸应达到GB320-2006中H-31级指标要求,即总酸度(HCl浓度)不低于31%,铁离子含量不能超标(>0.01%)

2#

4.8

4.1

3#

4.8

4.1

4#

4.8

4.1

5#

4.8

4.1

6#

4.8

4.1

总量

28.5

24.7

2.实际用量应以kg数为准;

3.要求盐酸应达到GB320-83中H-31级指标要求,即总酸度(HCl浓度)不低于31%,铁离子含量不能超标(>0.01%)。

A17井酸化配液表

液体名称

清洗液

前置液

处理液

后置液

暂堵液

顶替液

合计

配制用罐

(泥浆池)

1#35m3罐

2#35m3罐

3#35m3罐

(搅拌罐)

配制量

m3

20

30

35

25

0

8.0

128

m3

淡水

m3

-

18.7

18.2

17.0

0.0

8.0

62

m3

盐酸

m3

-

8.80

9.19

5.81

-

-

24

m3

kg

-

10161.3

10618.5

6709.7

-

-

27490

kg

50%氟硼酸

kg

-

6750

-

-

6750

kg

HBF4

桶

-

27

-

-

27

桶

互溶剂

kg

930

558

186

558

-

-

2232

kg

EGMBE

桶

5

3

1

3

-

-

12

桶

缓蚀剂

kg

-

300

400

250

-

-

950

kg

SA1-3

桶

-

1大2小

2大

1大1小

-

-

4大3小

桶

铁稳剂

kg

-

400

400

400

-

-

1200

kg

SA1-7

桶

-

2

2

2

-

-

6

桶

防膨剂

kg

-

600

600

400

-

-

1600

kg

SA-18

桶

-

3

3

2

-

-

8

桶

破乳剂

kg

-

400

400

400

-

-

1200

kg

SA1-1

桶

-

2

2

2

-

-

6

桶

助排剂

kg

-

200

200

200

-

-

600

kg

SA5-5

桶

-

1

1

1

-

-

3

桶

清洗剂

kg

400

-

-

400

kg

SA5-6

桶

2

-

-

2

桶

助渗剂

kg

600

-

600

kg

SA5-8

桶

12

-

12

桶

柴油

m3

19

-

-

19

m3

1.酸液中淡水加入量应略少于表中设计量,待酸液、添加剂全部加入并循环均匀后再补够淡水;

2.有机解堵剂用泥浆池配制;

3.配液用水和罐必须清洁、干净。

附表LD5-2A17井射孔数据表

附表安全风险分析及应对措施

作业危害分析表

HSE/P03-R04

作业名称:

A17井酸化作业

编号:

作业地点:

LD5-2平台

作业时间:

////-/-/

分析人员:

日期:

审核人员:

日期:

批准人员:

日期:

工作步骤

潜在事故或危害

预防措施

实施负责人

修井设备恢复

1、沟通、配合不到位导致人员伤亡、设备损坏;

2、操作失误或对设备不熟悉导致机械故障、人员伤亡;

3、升、降小井架前、后,高空人员在拔、插安全销和电源插头时摔落、触电受伤;

4、井架落物砸伤人或设备。

1、作业前召开作业安全、工作通报会,明确岗位分工,熟悉各自的责任;

2、定人定岗,不得窜岗,定岗人员必须熟悉负责的设备和自身的岗位工作、所有人员必须取得岗位资格证书。

3、高空作业人员系安全带、升降井架时须断开电器开关,高空作业前要取得高空作业许可证;

4、起升井架前检查确保井架各处固定良好,无松动物件,高空作业前要取得高空作业许可证。

执行天津分公司修井作业安全环保体系文件HSE/WE-022修井机具检查确认程序

修井队长、机械师

移井架

1、人员配合、沟通不到位导致设备受损、人员受伤;

2、液压系统堵塞、接头或管线刺漏导致人员受伤;

3、移动滑道损坏或有障碍物,造成底座无法移动或使井架变形;

4、井架落物砸伤人或设备。

5、平台吊车扒杆等设备导致井架无法移动或使设备损坏。

1、召开作业前安全和工作通报会,做好岗位分工;

2、作业前检查液压系统工作正常,接头、管线完好无堵塞;

3、要求4人以上进行移井架作业;作业前检查滑道无损坏,清理滑道上部及其周围的障碍物,并在滑道上涂抹黄油;

4、起升井架前检查确保井架各处固定良好,无松动物件;高空作业前要取得高空作业许可证;

5、协调、清理井架移动方向的空中障碍物。

执行天津分公司修井作业安全环保体系文件HSE/WE-001移井架作业安全规程

修井队长、机械师

钢丝作业

1、与平台或其他作业单位、人员沟通不到位导致钢丝工具被挤断落井、人员受伤等事故;

2、防喷管试压时高压管线刺漏,造成人身伤亡事故;

3、钢丝设备的液压管线刺漏,使设备无法工作,甚至造成人员伤亡;

4、组装防喷管、工具串时,指挥、配合不到位导致设备、工具损坏,人员受伤;

5、作业期间钢丝断裂伤人

1、作业前召开安全和工作通报会,与平台和各施工单位间的做好协调沟通工作,作业期间,井口悬挂相关警示牌;

2、取得试压等特种作业许可证;试压时全平台进行广播通知,无关人员远离试压区,同时在作业区域悬挂警示牌;

3、作业前检查钢丝设备工具完好,符合海上作业要求并有相关合格许可证件,在高压危险区域挂警示牌;

4、明确岗位分工,用对讲机进行联系指挥,现场人员互相照应;

5、在钢丝作业区域划出隔离带,并悬挂警示牌。

执行天津分公司修井作业安全环保体系文件HSE/WE-013钢丝作业安全规程修井机具检查确认程序

中法地质领队

连接地面管线,洗、压井

1、与平台和作业人员之间沟通协调不到位,导致井口事故和人员伤亡事故;

2、试压、洗井时管线出现刺漏,造成人身伤亡事故;

3、操作不当导致泥浆泵或酸化泵设备故障。

1、作业前召开安全和工作通报会,做好平台和相关施工单位、人员间的协调工作;

2、取得试压冷工作业许可证;试压时全平台进行广播通知,划出试压隔离区域,并在作业区域悬挂警示牌;

3、由相应岗位的人员操作泥浆泵设备和进行洗压井作业,作业前检查确保循环系统能正常工作,对损坏件进行更换。

执行天津分公司修井作业安全环保体系文件HSE/WE-007洗井压井作业安全规程

修井队长

拆采油树,装立管、防喷器组

1、沟通、协调不到位导致设备或井口流程受损、人员伤亡;

2、井口电源未断,导致触电伤人或火灾;

3、拆装采油树、BOP螺丝时,砸碰伤人损坏井口流程设施或落物伤人;

4、吊装采油树、立管时钢丝绳断裂伤人、损坏井口设施;

5、指挥不当造成平台设备损坏事故和人员伤亡事故;

6、使用铁制工具砸、紧螺丝导致火花,甚至着火事故。

1、作业前召开安全和工作通报会,明确岗位分工,做好平台和相关施工方间的协调沟通工作,对平台设施应由平台相关人员负责完成验证;

3、拆采油树前必须由电泵操作人员和平台电器负责人员确认断掉作业井的电源;

3、拆装螺丝时相关人员应互相提醒,照应,尤其注意高空落物;

4、检查吊装采油树,立管的钢丝绳完好并要求钢丝绳的安全负荷大于所吊物的重量;

5、吊装时应由副司钻以上人员负责指挥、起吊;

6、井口作业时要使用铜制的工具。

执行天津分公司修井作业安全环保体系文件HSE/WE-002采油树拆装作业安全规程及HSE/WE-006防喷器拆装作业安全规程

修井队长、机械师

防喷器组功能试验、试压

1、操作不当或错误导致设备损坏、人员受伤;

2、试压时高压液体刺出伤人,以及管线刺漏伤人;

1、修井恢复设备期间应检查确保防喷器系统能正常工作,功能试验完好;并由司钻以上人员负责操作储能器控制系统;

2、取得试压作业许可证,试压时全平台进行广播通知,无关人员远离试压区,同时在作业区域悬挂警示牌。

执行天津分公司修井作业安全环保体系文件HSE/WE-006防喷器拆装作业安全规程

修井队长

起生产管柱

1、提升油管与油管挂连接滑脱;

2、井下落物;

3、操作油管钳时人员受伤;

4、井涌、井喷;

5、管柱脱落伤人或管柱落井造成井下事故;

6、甩单根、工具时人员受伤;

7、电缆等拉断伤人或将人员拖带离开地面导致受伤。

1、起油管挂之前,检查确保顶丝全部退出,提升扣型与油管挂扣型一致,并按照丝该扣类型的最佳上扣扭矩上扣;

2、拆卸井内工具、管柱时,确保将井口盖好,井口周围无杂物;

3、动力钳主操手和其配合人员要相互配合、相互提醒,更换部件时由主操手完成;

4、起钻应保持井筒内液位在井口,起钻速度要平稳,避免井筒内抽吸,并安排专人巡检;同时泥浆池内备2倍井筒容积的压井液,井口附近备考克,循环管线等压井设备;

5、检查吊卡、卡瓦与井下管柱相匹配,起钻时确认吊卡扣好,卸扣时确保卡瓦座好;

6、选择合适的油管提丝,检查绞车钢丝绳完好,操作绞车时注意挂拉井架,钻台和甲板人员注意配合联系;

7、在起出电缆与控制管线过程中,电缆及控制管线区域悬挂警示牌。

执行天津分公司修井作业安全环保体系文件HSE/WE-004起下管柱作业安全规程

修井队长、作业司钻

冲洗作业

1、工具尺寸不核实;

2、管柱遇卡;

3、井下落物;

4、井涌溢流;

1、下钻过程中操作要平稳,速度均匀,禁止猛提、猛放管柱和猛座卡瓦等不规范操作。

2、密切观察井筒内的液位变化。

3、管柱必须涂均匀丝扣油,根据推荐扭矩值上紧管柱。

4、当管柱底部将要到达设计位置前10米时,下放速度不超过2m/min,随时注意指重表的变化。

5、对工具、水冷却、刹车、提升系统、防碰和防喷系统进行检查,指重表校对合格。

6、下管柱前按设计要求对工具进行核实及扣型,检查外观规格及性能是否符合作业要求。

7、准备卡瓦、吊卡、油管钳、链钳等钻台工具,并检查规格及性能是否符合作业要求。

8、下管柱时,向井内灌注压井液,并不断观察井口,若有井漏、溢流等特殊情况,立即停止作业,采取堵漏