托架转运原理.doc

《托架转运原理.doc》由会员分享,可在线阅读,更多相关《托架转运原理.doc(15页珍藏版)》请在冰豆网上搜索。

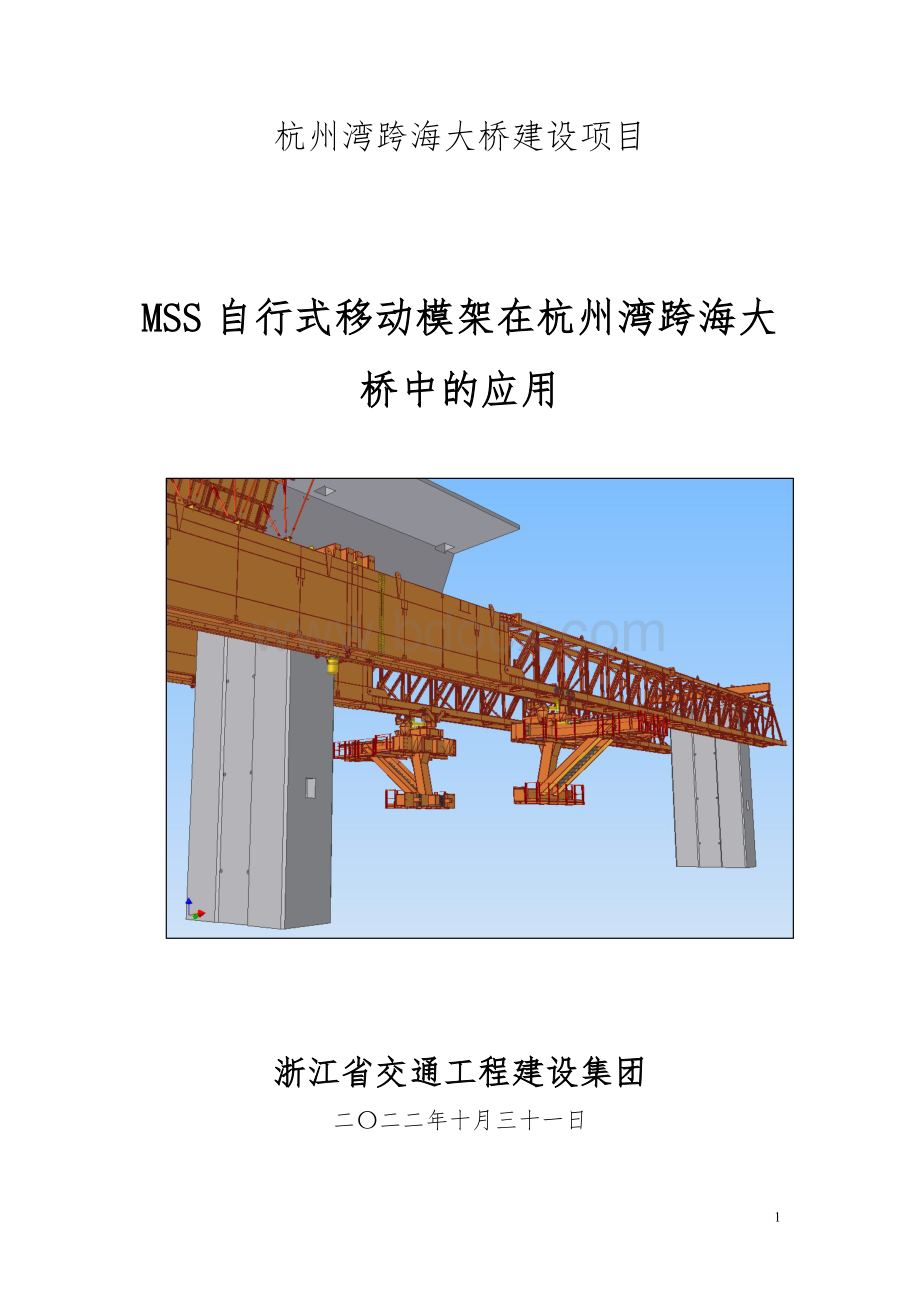

杭州湾跨海大桥建设项目

MSS自行式移动模架在杭州湾跨海大桥中的应用

浙江省交通工程建设集团

二〇二二年十月三十一日

MSS自行式移动模架在杭州湾跨海大桥中的应用

1工程概况

杭州湾跨海大桥是目前世界上最长的跨海大桥,全长36公里,行车道数为双向六车道,全桥宽33m。

本集团承建的是北引桥工程,其下部结构采用钻孔灌注桩,上部结构为预应力斜腹板连续箱梁,横桥向两个单箱单室箱梁,对称并列布置,其桥跨布置及相应的施工方法有:

1)两联7×30m连续梁,采用满堂支架法;2)一联30+9×50m连续梁,采用移动模架法;3)一联50+3×60+50m连续梁,采用挂篮悬臂浇注法;4)一联50+80+50m连续梁,采用挂篮悬臂浇注法;5)三联9×50m连续梁,采用移动模架法。

北引桥位于滩涂区,水位较浅且不稳定,滩涂宽阔,大型施工船舶难以进入施工区域,施工条件和施工环境较为恶劣,受潮水影响,再加上滩涂区为沉积地层,承载力很低,按常规满堂支架法施工极为困难,另外,满堂支架法施工工期也较长。

再有,挂篮悬臂浇注法是较大跨度连续箱梁的施工方法,所需施工周期也长。

因此,北引桥50m预应力混凝土连续箱梁均采用移动模架法施工。

2方案比选

为适应桥长跨多这类桥梁的快速施工,节省劳力,减轻劳动强度和少占施工场地,利用机械化的支架和模板逐跨移动,现浇混凝土施工,这就是移动模架法。

移动模架法自从1950年联邦德国在考勃林茨近郊克钦卡汉桥(该桥总长511.5m,为13跨)施工以来,得到广泛应用,它象一座严密而坚固的,沿着桥梁跨径全封闭的“桥梁制造工厂”,随着施工进程不断移动连续灌注施工。

近年来,在我国已有数项工程的施工中使用了此项设备和技术,如厦门跨海大桥,南京长江二桥等,本集团第一次采用移动模加法施工连续箱梁,集团领导十分重视,多次组织技术员去正在采用移动模架施工的工程(比如上海东海大桥、蚌埠淮河大桥、安庆长江大桥等)参观、学习,学习兄弟单位的经验,并认真进行总结,但这些工程所用移动模架托架的转运均需大型起吊设备进行安装,而且机动能力不是很好,且不能自行。

本工程采用移动模架法施工的箱梁大部分位于滩涂区,大型起吊设备很难进入滩涂区域:

1)考虑海上浮吊,受水位较浅且其不稳定限制;2)考虑陆上起吊设备,受栈桥空间以及栈桥离右幅墩身距离较远所限制。

这样,如果采用不能自行的移动模架来进行本工程的施工,托架周转所需的起吊设备将给施工生产带来很大的困难。

经调查了解,国内尚无合适的移动模架能满足杭州湾跨海大桥北引桥这种施工要求。

另外,从施工进度、质量、施工整体成本上进行比较分析结果来考虑,采用自行式移动模架更为合适。

因此,引进大型自行式移动模架势在必行。

综上所述,我集团决定引进2套50m自行式移动模架(MSS),用于杭州湾跨海大桥北引桥上部结构50m箱梁施工。

所引进的移动模架要具有以下特点:

1)工效高、施工简便等;2)有一定的抗风能力;3)托架自行移动定位,机动性能较好。

该项设备和技术在国内属于先进技术,在我省属首次应用。

我集团邀请挪威NRS、日本JSD株式会社、山东博瑞跨桥技术有限公司等几家移动模架设计、制造公司,采用招投标的方法,最后选择了挪威NRS进行自行式移动模架的设计生产制造。

3MSS自行式移动模架的结构

推进状态

工作状态

图1MSS自行式移动模架的横截面图

MSS自行式移动模架系统主要由主梁、横梁、鼻梁、托架、工作台车、挂梁、内外模系统、操作平台及吊架等几部分组成。

图1为MSS自行式移动模架的横截面图。

下面概括介绍一下它的各个主要构件:

3.1主梁

系统两侧各设一根主梁,它是主要承力结构。

本合同段移动模架施工现浇箱梁最长跨径为60m,因此两侧主梁拼装为65m长。

主梁截面为箱形钢结构,梁高3.42m。

主梁内设置斜撑及隔板等,以提高主梁局部承载能力及抗扭刚度。

同时在主梁内、系统顶升支点及横梁连接处作局部加强构造。

主梁分六段进行加工运输,在现场用高强螺栓把六段主梁连接成整体。

在主梁两侧腹板下方设有系统纵向滑移所必需的轨道,两端设置与鼻梁连接的铰支座。

图2为MSS自行式移动模架主梁立面图,图3为MSS自行式移动模架主梁横截面图。

图2MSS自行式移动模架主梁立面图

图3MSS自行式移动模架主梁横截面图

3.2鼻梁

鼻梁有前后梁,设置在主梁前后两端,在系统纵向滑移时,起导向及纵向平衡作用。

为减少结构自身荷载,前鼻梁采用了三角形钢桁架结构,每根长43.495m,主要在系统过跨及转运托架时起作用;后鼻梁为三角形钢桁架结构,每根长21.105m,在MSS过跨时起平衡作用。

鼻梁分段运输、拼装,其与主梁或鼻梁之间均以铰接形式连接。

鼻梁与主梁以铰为圆心作平面转动,以适应桥梁的平面曲线变化。

前端鼻梁可绕鼻梁间的连接铰作上下转动且前端下弦杆头部上弯,以适应桥梁坡度的变化和托架安装时的高程偏差。

图4为前鼻梁节段示意图,图5为后鼻梁节段示意图。

图4前鼻梁节段示意图

图5后鼻梁节段示意图

3.3横梁

图6MSS自行式移动模架横梁构造图

横梁设置在两根主梁之间,根据墩顶间距调节的需要,纵向分布间距分别设置为5.395m、5.5m、5.85m、5.65m、6.00m和3.595m的间距。

横梁构造(它的构造见图6)为型钢梁桁架形式,在单跨中轴线位置一分为二,两端分别与主梁采用高强螺栓连接。

每根横梁有上下两组螺栓,上部每个螺栓施拧力为430KN,下部每个螺栓施拧力为300KN。

主梁间的连接设计为可分合形式,采用高强螺栓联接。

横梁中间分合接头的连接板一边设置锥形导向销、一边开孔,依靠销孔间的导向作用,能在接合过程中保证连接孔位对齐。

每根横梁上设置4个调节螺栓杆,其与底模相连接,便于底模标高及预拱度的调整。

3.4托架

系统在浇筑混凝土及移动施工时产生的荷载由托架支撑,托架附着在桥墩上,将托架所受垂直荷载通过墩身传递至桥墩承台、桩基受力。

托架由一根水平钢梁及两根钢斜撑构成三角形架,图7为托架结构总图。

水平钢梁顶部设有供推进工作车横移的轨道,托架下支点直接锚入墩身预留孔内(墩身施工时,在两侧预留0.50m×0.52m×0.90m孔洞),主要承受竖向作用力;一对托架在上下支点分别采用12根和2根精轧螺纹钢筋连接,主要起连接和承受水平作用力,上部12φ36精轧螺纹钢筋每根预紧张拉力为500KN,总计12×500KN=6000KN,利用千斤顶循环张拉三次,确保每根精轧螺纹钢筋均匀受力。

托架与墩身之间加垫40㎜厚氯丁橡胶,以保护墩身混凝土不受损坏。

托架为一固定钢桁架结构,其具有高强度和大刚度的特点,一对托架重约28吨。

本项目A16~A21墩采用型钢加工临时塔架承受竖向作用力。

A22~A32墩(包括移动模架过50+3×60+50、50+80+50联)的托架下支点采用钢箱支撑,柱承受竖向力,A33~A57墩则采用托架下支点直接锚入墩身预留孔承受竖向作用力。

图7MSS自行式移动模架托架结构总图

3.5内、外模系统

外模包括底板、侧模板及顶板。

通过可调支撑杠来调节预拱及横坡,见图8。

为了提高箱梁外观质量和方便施工、加快进度,在外模模板表面加贴一层厚0.8mm的不锈钢板,图9为外模贴不锈钢板照片图。

图8MSS自行式移动模架的外模

图9外模贴不锈钢板照片

内侧模采用自制钢模板,纵向劲板采用角钢(5*5CM),间距为50CM,纵横向采用钢管支撑,并用钢管竖向支撑,钢管横排间距约为70CM,纵向间距为100CM。

钢管底部用φ20钢筋直接支在垫块上,并与底板钢筋焊接。

内模拼成整体后用宽胶带粘贴各个接缝处以防止漏浆。

3.6门型吊架

在混凝土浇筑时,主梁的后点通过两边各10根精轧螺纹钢悬挂在门型吊架上。

门型吊架则通过后主千斤顶支撑在已完成的桥面上。

这样的系统要求在已完工的桥梁翼缘板上设置预留孔。

吊架上配有吊耳,支腿在吊装前应先安装到托架上,图10为门型吊架结构示意图。

图10门型吊架

3.7中央吊架

中央吊架位于主梁的上部,当托架转运时位于墩柱的中间。

中央吊架连接在主梁两侧,当托架向前转运时荷载由中央吊架承担,图11为中央吊架结构示意图。

图11中央吊架

3.8后推进吊架

当托架转运到下一跨之后,MSS移动模架向前推进由推进吊架来完成。

滑动横梁通过4根精轧螺纹钢支撑在桥面上,图12为后推进吊架结构示意图。

图12后推进吊架

3.9推进小车

推进小车是主梁的导向构件,为设备的关键部分,仅在设备推进时受力。

图13为推进小车结构示意图。

图13推进小车结构示意图。

4自行式移动模架的安装

MSS自行式移动模架由专业加工厂分块制造,加工完成后,先在工厂里进行试拼,合格后运至现场拼装成整体施工。

由于受场地条件限制,为方便移动模架的安装,拼装场地选择在本工程的A17~A18墩之间。

待移动模架安装完毕后再倒退至A16~A17墩之间。

A17、A18墩由于净高满足不了MSS系统正常安装高度,因此,在A17、A18墩采用型钢加工临时支架进行施工。

在砼浇筑施工中,荷载主要由承台传递到桩基受力;在分模时,荷载主要由基础外的钢管桩受力。

在A17~A18墩之间我们填筑整平一块场地,修筑了两条支干道,作为移动模架拼装场地和起重设备通道。

场地需碾压整平,确保重型车辆(以50T履带吊为准)不下沉。

准备工作完毕后,开始进行移动模架的拼装施工。

移动模架按如下工序进行拼装施工:

临时支架→主梁拼装→横梁安装→模块及配重块的安装→推进小车安装→鼻梁安装→吊架安装。

图14为移动模架现场拼装照片。

图14移动模架现场拼装照片图

MSS自行式移动模架现场组装质量的好坏,直接影响到箱梁施工的工程质量、进度及施工安全。

为了保证移动模架的组装质量,特别需要注意以下问题:

①先安装好外侧主梁,再安装内侧主梁,最后合拢。

组装主梁时,首先要准备好对应位置的节点板和螺栓、螺母、垫片等,对于高强螺栓连接面,用砂纸进行表面处理,使其达到应有的摩擦系数;②节点板上螺栓由中间往两边对称拧紧,为了减小先拧与后拧预拉力的区别,施拧高强螺栓必须分四次:

人工初拧电动拧(50%预拉力)复拧终拧。

初拧只是将两块板完全加紧密贴;而终拧则是指达到螺栓的预拉力,在紧固螺栓时采用扭矩杆配倍增器进行设计扭矩控制;③螺母、垫片的安装方向要注意,不能装反,要求一母一垫;④主梁的螺栓紧固顺序为:

从中间向两侧依次紧固;⑤安装托架时标高、轴线要一致,注意控制坡度偏差;⑥平台小车按图纸标示,相应编号做到一致,不可相互替代;⑦连接处的螺栓一定只能插入,不能强制敲打;⑧横向平台在地面预先组装,定位销方向不能装反;⑨底模安装顺序为从前往后逐步安装,不能反方向安装;⑩所有高强螺栓终拧完毕后,将部分抽检螺栓做好标记,用标过的扭矩扳手对抽检螺栓进行紧固力检测。

检测值不小于规定值的10%,不大于规定值的5%为合格。

对于主桁节点及纵横梁连接处,每栓群5%抽检,但不得少于两套。

不合格者不得超过抽检总数的20%,否则应继续抽检,直至达到累计总数80%的合格率为止。

对于欠拧者补拧,超拧者更换后,重新补拧。

5移动模架推进与托架转运原理

MSS自行式移动模架与一般移动模架的推进原理相似,图15为MS