《焊接工艺规程》word版.docx

《《焊接工艺规程》word版.docx》由会员分享,可在线阅读,更多相关《《焊接工艺规程》word版.docx(108页珍藏版)》请在冰豆网上搜索。

《焊接工艺规程》word版

四、要求:

详见《电网钢管结构焊工资格培训考核大纲》。

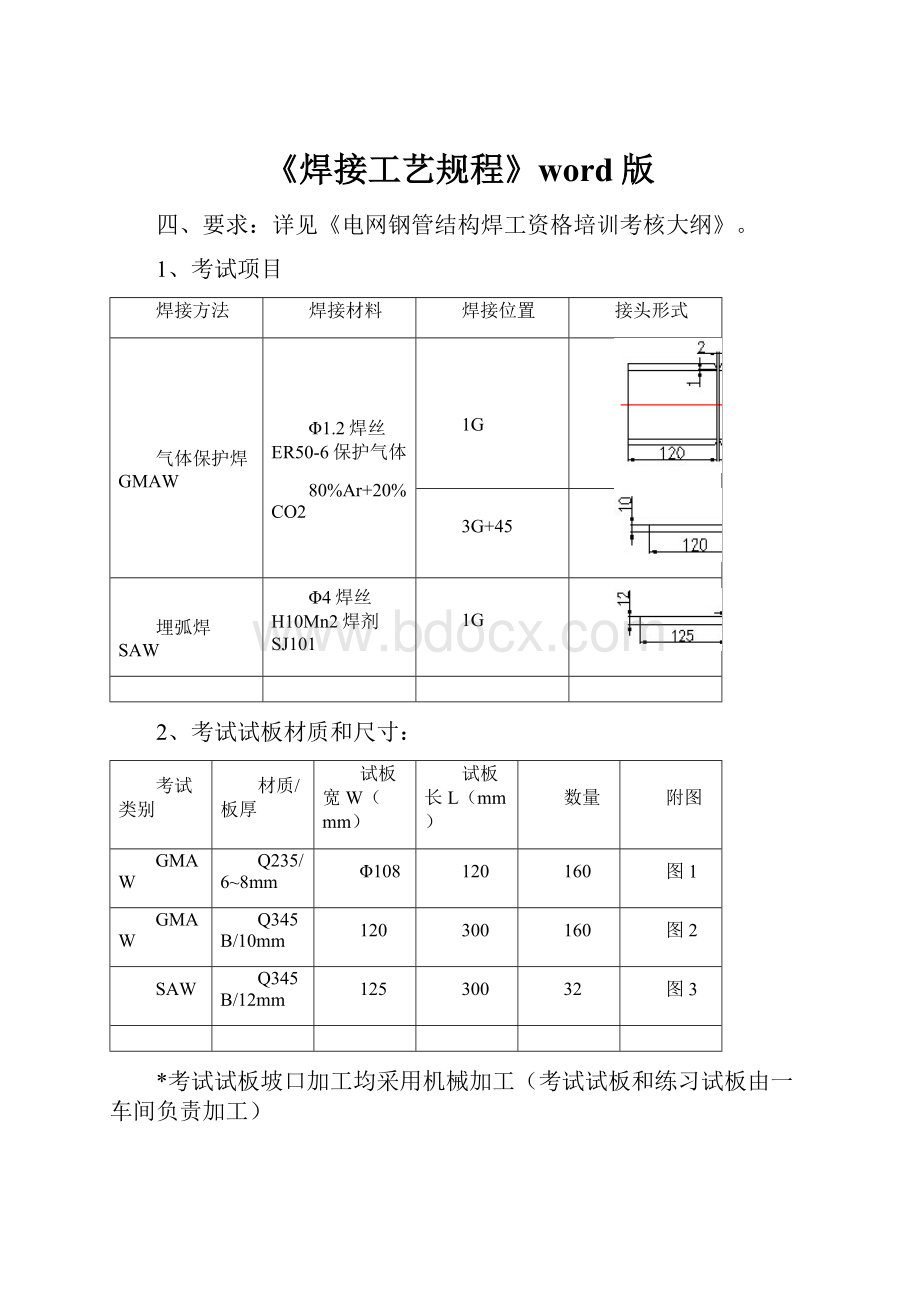

1、考试项目

焊接方法

焊接材料

焊接位置

接头形式

气体保护焊GMAW

Φ1.2焊丝ER50-6保护气体

80%Ar+20%CO2

1G

3G+45

埋弧焊SAW

Φ4焊丝H10Mn2焊剂SJ101

1G

2、考试试板材质和尺寸:

考试类别

材质/板厚

试板宽W(mm)

试板长L(mm)

数量

附图

GMAW

Q235/6~8mm

Φ108

120

160

图1

GMAW

Q345B/10mm

120

300

160

图2

SAW

Q345B/12mm

125

300

32

图3

*考试试板坡口加工均采用机械加工(考试试板和练习试板由一车间负责加工)

*练习试板坡口加工,可采用火焰切割+砂轮打磨。

图1和图2练习试板数量按5倍以上准备。

内部焊工考试试板

1、内部焊工考试,采用3个类型的试板。

评定:

内部X光拍片+外观+焊缝尺寸评定:

外观+焊缝尺寸评定:

外观+焊缝尺寸

材质

试板宽/mm

试板长/mm

数量

附图

备注

Q345/10mm

75

150

1

图1

等离子下料、外协加工

Q345/10mm

75

150

1

图2

等离子下料、外协加工

Q345/6mm

50

170

1

图3

等离子下料

Q345/14mm

80

200

2

图4

按图下料后,只需加工30块

Φ89x4钢管(Q235)或Φ114x4钢管

长度=100

1

锯切,割好相贯线

长度=200

1

锯切

图1图2图3图4

超大法兰杆体装焊工艺

编制:

日期:

批准:

日期:

宁波鲍家变订单号N09061703-9,SSGZ1-33钢管杆(G段),

温州电力订单号N09082006-9,SSGZJ-18钢管杆(E段),下法兰超出锌缸宽度50~70mm,

上述两杆体下法兰(如下图)两侧切边后与杆体的焊接,镀锌后再将两侧切边部分焊接。

具体要求如下:

1、下法兰按图纸要求完成下料和孔加工后,在按图纸要求进行两侧切边,切边时必须严格控制尺寸2730±2mm,且保证两侧平行。

法兰切边坡口如图。

2、下法兰与杆体装配时,SSGZ1-33(G段)下法兰切边拼缝与横担基本平行;SSGZJ-18(E段)下法兰切边拼缝与横担基本垂直。

3、下法兰拼缝区域的加强筋也镀锌后焊接。

4、拼缝区域的加强筋、法兰切边焊接区域做上标识,在送镀锌前涂上油漆,一起随杆体送热镀锌。

5、杆体、法兰切边、加强筋镀锌回厂检验合格后、将法兰焊接区域和加强筋焊接区域,法兰与加强焊接区域,进行严格的打磨清理后进行装配和焊接。

6、装配时,保证法兰切边与法兰装配齐平,焊接时应控制焊接变形,不允许存在错边和角变形。

7、焊接合格后,对焊接区域打磨清理,经检验合格后进行防腐处理。

防腐处理要求:

对焊接区域先涂环氧富锌底漆2道,干膜厚度80μm。

待油漆干后,再喷锌处理,保证颜色基本一致

文件分发记录

部门

生产部

品保部

签名、日期

超大法兰杆体装焊工艺

编制:

日期:

批准:

日期:

宁波鲍家变订单号N09061703-1,SSGZJ-24钢管杆(F段)和订单号N09061703-3,SSGZJ-27钢管杆(G段),订单号N09061703-5,SSGZ2-27钢管杆(G段);

温州电力订单号N09082006-1,SSGJ9-27钢管杆(F段)和订单号N09082006-3,SSGJ9-24钢管杆(E段),订单号N09082006-5,SSGJ9-21钢管杆(E段),下法兰超出锌缸宽度,因此,上述杆体下法兰与杆体的焊接应在镀锌后进行。

上述钢管下料法兰装焊要求如下:

参照09LYGY-09001进行。

1、下法兰试装确定杆体尺寸和加强筋位置后,将杆体与法兰焊接区域(杆体底部内外各50mm左右),做上标识(要求能保证镀锌后再装配),并在送镀锌前涂上油漆,具体根据试装确定。

2、杆体与加强筋焊接区域(根据加强筋厚度和高度确定),做上标识,并在送镀锌前涂上油漆,具体位置根据试装确定。

3、将法兰与杆体焊接区域50mm左右,法兰与加强筋焊接区域,做上标识,并在送镀锌前涂上油漆,具体位置根据试装确定。

4、将加强筋两边两侧与杆体和法兰焊接区域各30mm,做上标识,并在送镀锌前涂上油漆,并将加强筋边缘钻Φ10.5镀锌孔一个。

5、杆体、法兰、加强筋黑件检验合格,且按上述要求在焊接区域涂上油漆后,一起送热镀锌。

6、杆体、法兰、加强筋镀锌回厂检验合格后,将杆体与法兰焊接区域和杆体与加强筋焊接区域,法兰与杆体焊接区域,法兰与加强筋焊接区域,进行严格的打磨清理后进行装配和焊接。

7、焊接检验合格后,对焊接区域进行打磨清理,经检验合格后进行防腐处理。

8、防腐处理要求:

对焊接区域先涂环氧富锌底漆2道,干膜厚度80μm。

9、待油漆干后,再喷漆处理,保证颜色基本一致。

文件分发记录

部门

生产部

品保部

签名、日期

焊接工艺试验计划

(2014)焊试-01

编制:

日期:

一、试验目的:

Ah32与Q345B,Ah32与SM490,SM490与Q345B;Q500+Q500焊接工艺评定。

二、试验项目:

编号

母材

接头形式

焊接方法

焊接材料

01

Ah32与Q345B

埋弧焊SAW

Φ2.4,H10Mn2+SJ101

02

Ah32与SM490

03

SM490与Q345B

04

Q500+Q500

I型坡口

埋弧焊SAW

Φ2.4,H08MnMoA+SJ101

05

Q500+Q500

GMAW

Φ1.2,ER55-G

三、试板的取样及加工要求(试板准备和加工,由一车间负责):

注意取样方向与轧制方向,如图1尺寸要求如下表。

Q500已经下料

*特别注意做好材料标识,钢板上用记号笔写上材质“Q345B”、“SM490”、“Ah32”,以免混淆。

材料

厚度/mm

宽度/mm

长度/mm

数量

附图

Q345B

16

120

500

6

图1

SM490

16

120

500

3

Ah32

16

120

500

3

Q500

8

120

500

2

图2

四、试板焊接:

所有试板均为对接熔透焊(双面焊),正面焊接完成后,背面采用砂轮打磨或碳弧气刨清根,焊接完成后按上述编号打上钢印。

焊接工艺参数,按焊接工艺评定指导书,焊工再焊过程作好记录,品保部质检员做好跟踪和检验记录。

焊接完的试板,一半做试验,一半先镀锌后,再自己检测。

五、试板检验:

根据JGJ81-2002建筑钢结构技术规程

外观检验

无损探伤

机械性能试验

√

超声波

2个拉伸,2个面弯、2个背弯,6个冲击(焊缝和热影响区各3个)

六、时间要求:

1

车间完成试板下料(Q345B,Ah32与SM490要有材质证明书);

2外协完成试板坡口加工;

3车间完成试板焊接;

4品保部完成焊接后检验和检测试验(力学实验送外检测)。

焊接工艺试验计划

(2014)焊试-01

编制:

日期:

一、试验目的:

意大利项目,ASTMA572GR65焊接工艺试验。

二、试验项目:

编号

母材

接头形式

焊接方法

焊接材料

01

GR65+GR65

t=14

埋弧焊SAW

Φ2.4/1.6

H08MnMoA+SJ101

02

GR65+GR65

t=14

埋弧焊SAW

Φ2.4/1.6

H08MnMoA+SJ101

三、试板的取样及加工要求(试板准备和加工,由一车间负责):

注意取样方向与轧制方向,如图1尺寸要求如下表。

材料

厚度/mm

宽度/mm

长度/mm

数量

附图

GR65

14

120

500

2

图1

GR65

14

120

500

2

图2

四、试板焊接参数记录:

所有试板均为对接熔透焊(双面焊),正面焊接完成后,背面采用砂轮打磨或碳弧气刨清根,焊接完成后按上述编号打上钢印。

两块试板焊接工艺参数基本一致,品保部质检员做好跟踪和检验记录。

焊丝直径/mm

电弧电压V

频率(焊接速度)

正面参数

背面参数

五、试板检验:

试板焊接完,进行外观和超声波检验,并取样拉伸4个,其中在01#平板取2个拉伸,自己做试验;在02#试板件取2个试样,交客户(客户的试样宽度按30mm),自己试验按JGJ81-2002建筑钢结构焊接技术规范。

(注意避开缺陷取样)

外观检验

无损探伤

机械性能试验

√

超声波

2个拉伸

六、时间要求

车间完成试板下料(要有材质证明书);

外协完成试板坡口加工;

车间完成试板焊接;

品保部完成焊接后检验和检测试验,并加工好交客户的试样。

江苏国华管塔有限公司

焊接工艺文件汇编

编制:

日期:

焊接工艺文件目录

序号

文件名称

编号

页数

1

钢管杆产品焊接工艺规程

8

2

焊接工艺卡

LY-SAW-01

1

3

焊接工艺卡

LY-SAW-02

1

4

焊接工艺卡

LY-SAW-03

1

5

焊接工艺卡

LY-SAW-04

1

6

焊接工艺卡

LY-SAW-05

1

7

焊接工艺卡

LY-SAW-06

1

8

焊接工艺卡

LY-GMAW-01

1

9

焊接工艺卡

LY-GMAW-02

1

10

焊接工艺卡

LY-GMAW-03

1

11

焊接工艺卡

LY-GMAW-04

1

12

焊接工艺卡

LY-GMAW-05

1

13

焊接工艺卡

LY-GMAW-06

1

14

焊接工艺卡

LY-GMAW-07

1

15

焊接工艺卡

LY-GMAW-08

1

16

1

17

1

18

19

20

21

22

23

24

25

26

焊接工艺卡

编制:

日期:

批准:

日期:

1、目的

指导焊接施工,实现对接过程的控制。

2、适用范围

2.1适用于碳素结构钢、优质碳素结构钢、低合金高强度钢的焊接。

2.2适用于收工电弧焊、气体保护焊、埋弧焊等焊接方法。

2.3适用输电线路钢管杆、钢管塔和变电构架;通讯杆、高灯杆、灯杆等产品的焊接。

有特殊要求的订单,超高压线路工程等,按特殊焊接工艺执行。

3、遵循和引用标准

DL/T646-2006 输电线路钢管杆制造技术条件

Q/GDWXXX- 输电杆塔Q420高强钢焊接及热加工技术规程(报批稿)

JGJ81-2002 建筑钢结构焊接技术规程

AWSD1.1-2002 钢结构焊接规范

GB50205-2001 钢结构工程施工及验收规范

YD/T5132-2005 移动通信工程钢塔桅结构验收规范

GB11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级

4、人员职责及要求

4.1对焊工的要求

a.焊工应通过理论和操作技能培训,经考核或考试取得上岗证,才能从事产品的焊接。

b.焊工应遵守焊接工艺规程和焊接工艺卡及作业指导书要求,落实工艺保证措施。

4.2检验员的职责

a.检验焊接材料的正确性和使用情况。

b.检查焊缝坡口及焊件装配质量,检查待焊部位的清理情况。

c.检查焊工执行工艺情况。

d.检查焊缝外观质量,填写焊接检验记录。

4.3无损探伤人员的要求

a.无损探伤人必须经过专门的理论和技术培训,并取得国家有关部门颁发的与其工作相适应的资格证书。

b.无损探伤人员应正确确定无损检验部位,对缺陷的位置、尺寸和性质做出准确判断,并出具由II级以上无损探伤人员签字的检验报告。

4.4焊接工程师职责

a.掌握工程概况,熟悉并正确运用有关标准。

b.负责编制焊接工艺评定计划,落实工艺评定。

填写工艺评定报告,整理焊接技术资料。

c.负责制定焊接工艺规程和焊接工艺卡片。

d.负责宣贯焊接工艺,提出焊接质量问题的处理意见或编制焊缝返修工艺。

e.进行技术指导和工艺监督。

f.主持焊工培训和考试,参与焊接设备的选型及鉴定。

焊接工艺卡

5、焊接设备

5.1焊接设备必须具有参数稳定,调节灵活和安全可靠等性能,并能满足焊接工艺要求。

5.2焊接设备上的电流表、电压表及规范参数调节装置应定期检定。

6、焊接材料

6.1焊材的选用与采购按下表1.

采购焊接材料时,必须索取焊接材料的质量合格证明书。

表1:

母材 方法

手工电弧焊

气体保护焊

埋弧焊(焊丝+焊剂)

I类

Q235

GBE4303

焊条Φ3.2、Φ4.0

GBER50-6(*注1)AWSER70S-6

焊条Φ1.2、Φ1.6

薄板、无坡口(小杆):

H08MnA+SJ501

中厚板、有坡口(大杆):

H10Mn2+SJ101

焊丝Φ1.6、Φ2.4、Φ3.2、Φ4.0

Ⅱ类

Q345、Q390、A572、GR50

GBE5016AWSE7016

焊条Φ3.2、Φ4.0

Ⅲ类

Q420、Q460、A572、GR65

GBE5516(*注2)

AWSE8016

焊条Φ3.2、Φ4.0

GBER55-G(*注2)AWSER80S-G

焊条Φ1.2、Φ1.6

H10Mn2+SJ101

焊丝Φ1.6、Φ2.4、Φ3.2、Φ4.0

*注1:

Ⅲ类材料与Ⅱ类材料焊接,Ⅲ类材料与I类材料焊接,气体保护焊采用GBER50-6焊丝。

*注2:

Ⅲ类材料与Ⅲ类材料焊接和补焊,手工电弧焊采用GBE5516,气体保护焊采用GBER55-G。

6.2焊接材料的检验:

焊接材料进厂时,应按相应标准检查验收,无质量说明书或质量证书内容不完整的,应经复检或检验鉴定合格后方能使用。

6.3焊材的贮存、发放和烘干,按下列要求执行。

a.焊材的保管和发放应设专人负责,并应有详细记录。

b.各类焊材必须分类、分牌号堆放避免混乱。

c.焊材必须存放在较干燥的焊材库内,库内温度5℃以上,相对湿度<60%。

d.焊条必须离地面高300mm,离墙壁300mm以上存放,以免受潮。

e.焊条、焊剂使用前必须按使用说明书规定烘干。

烘干的焊条应保存在100℃~200℃的恒温箱中,随用随取。

7、施焊环境

7.1雨天和雪天的露天施焊;施焊场地风速手工电弧焊超过8m/s、气体保护焊超过2m/s;相对湿度>90%,应采取有效防护措施,否则不得施焊。

7.2当环境温度低于5℃时,施焊前始焊处100mm范围至少预热20℃以上,具体按焊接预热规定执行。

7.3Q420高强度钢等Ⅲ类材料,当环境温度低于5℃时,预热温度应控制到50~80℃。

焊接工艺卡

8、焊接接头与坡口形式的确定

8.1一般情况下,钢板不允许拼接。

若需拼接,必须严格按焊接工艺卡要求执行。

拼接焊焊缝焊接完成后,应进行焊接外观检验和内部无损探伤检验,合格后方可使用。

8.2钢板拼接可采用气体保护焊或埋弧焊,根据钢板厚度不同,采用不同坡口形式。

采用气体保护焊时,厚度3~6mm,采用I型坡口;厚度8~18mm,采用单面V型坡口;厚度≥20mm,采用双面X型坡口;均留2~3mm间隙。

正面焊接完成后,焊接背面焊缝前,先采用砂轮清磨焊根或采用碳弧气刨清根。

详见焊接工艺卡LY-GMAW-07、LY-GMAW-08。

8.3通常杆体或钢管是不允许对接的。

罗圩对接,必须严格按焊接工艺卡要求执行。

拼接焊缝焊接完成后,应进行焊缝外观检验和内部无损探伤检验,合格后方可使用。

8.4钢管对接方法采用气体保护焊,采用单面V型坡口;留6mm间隙。

详见焊接工艺卡LY-GMAW-06。

8.5灯杆、电车杆主杆不加工坡口(I型坡口),折弯成型后埋弧焊,气装配间隙b=0~1mm。

详见焊接工艺卡LY-SAW-05/06。

8.6通常输电线路钢管杆、通讯杆、高杆灯的主杆焊缝不加工坡口(I型坡口),经折弯成型,合口后埋弧焊;当主杆壁厚t≥12mm时,采用砂轮倒角使其成V型坡口,单面坡口角度30°±2.5°,坡口深度4mm,合口后再用埋弧焊。

详见焊接工艺卡LY-SAW-01/03。

8.7输电线路钢管杆、通讯杆、高杆灯的杆体主焊缝,一般采用大型或中型埋弧焊机焊接,当杆体外径大于2m时,采用架子埋弧焊机焊接。

详见焊接工艺卡LY-SAW-02/04。

8.8通常情况下,杆体主焊缝为部分熔透焊缝,主焊缝的有效厚度S≥母材壁厚的60%;主杆为插接杆时,外套管插接部位纵向焊缝设计长度加200的焊缝为全熔透一级焊缝。

当图纸或技术协议有要求时,按图纸或技术协议执行。

8.9灯杆主焊缝的宽度与余高要求是:

壁厚3~4mm,焊缝宽度6±0.6mm,余高0.5~1.8mm;壁厚4.5~6mm,焊缝宽度7±0.6mm,余高1~2.5mm。

8.10输电线路钢管杆、通讯杆、高杆灯的杆体主焊缝的宽度与余高按表2要求。

表2

杆体厚度

焊缝宽度

焊缝余高

4.5~6mm

6~10mm

同一焊缝,任意50mm范围宽度差≤4mm

1~3mm

8mm

6~12mm

10~12mm

8~16mm

14~16mm

12~20mm

18~20mm

16~24mm

焊接工艺卡

8.11带衬板全熔透坡口焊缝,图纸有标注尺寸的,按图纸要求。

图纸未标注时,按下图1。

8.12插入式底板,角焊缝焊脚K,图纸有标注尺寸的,按图纸要求。

图纸未标注时,角焊缝焊脚K,根据焊件厚度确定,具体见表3。

表3角焊缝焊脚K尺寸表

焊脚K尺寸表

图2图3

较薄板厚t

焊脚K

≤6

6

8

8

10

10

>10

0.8t取整,最大14

8.13筋板角焊缝:

图纸有标注尺寸的,按图纸要求。

图纸未标注时,角焊缝焊脚K,根据焊件厚度决定,具体见表3:

当筋板厚度t≥16mm,筋板开K型坡口,破口角度45°,钝边≤t/3,见图2。

焊接时,应将坡口填满,补强焊脚K=t/4,且大于6mm,最大10mm。

8.14挂线板焊缝要求,图纸有要求的,按图纸要求执行。

无规定时,按以下要求:

a.当挂线板厚度t<14mm,采用角焊缝,焊脚K,按上表3《角焊缝焊脚K尺寸表》。

b.当挂线板厚度t≥14mm,挂线板开K型坡口,坡口角度4°,钝边≤t/3,见图3。

焊接时,应将坡口填满,补强焊脚K=t/4,且大于6mm,最大10mm。

8.15对手工电弧焊或气体保护焊,当焊脚K≤8时,采用单道焊缝工艺;当焊脚K>8时,采用多层多道焊缝工艺。

其焊道排列图如图4。

手工电弧焊或气体保护焊,焊脚K偏差+3mm;埋弧焊,焊脚K偏差+4mm。

图4

焊接工艺卡

9、焊接接头的准备和装配

9.1坡口采用机械加工或自动/半自动气割加工。

气割切割后必须修磨平整,满足焊接要求。

9.2待焊部位的清理:

要求焊透的焊缝,焊件装配前坡口及坡口两侧20~30mm的毛刺、

铁锈、氧化皮、油污、水分等必须清除干净。

非焊透焊缝或角焊缝,待焊部位不得有松散的氧化皮或丰厚的氧化皮,油污等。

9.3对接焊缝装配时,对口错边量S≤10%壁厚,且≤2mm。

角焊缝装配时,工件尽可能密贴。

9.4角焊缝装配时,局部间隙超过6mm,且长度≤15%焊缝全长,允许作堆焊处理,堆焊后应修磨平整达到规定尺寸,并保持原坡口的形状。

严禁使用填充物填此间隙。

9.5引弧板的设置

a.主杆纵向对接焊缝埋弧焊时,大端应使用引弧板。

b.引弧板与构件同材料、同厚度,其规格为100x80。

c.焊后引弧板用气割去除,并用砂轮修磨平整,严禁用锤击落。

9.6定位焊采用手工电弧焊或气体保护焊,其质量要求及工艺措施应与正式焊缝相同,定位焊厚度通常为4~6mm,长度为30~60mm,间距250~400mm。

10、焊前预热要求

10.1当环境温度低于5℃或板厚超出范围时,应采取预热措施。

材质

对接接头最厚部件的板厚t(mm)

t<25

25≤t≤40

40≤t≤60

60≤t≤80

Q235

-

-

60℃

80℃

Q295、Q345

-

60℃

80℃

100℃

Q420、Q460

50~80℃

10.2预热方法:

采用火焰加热器等加热。

10.3预热范围:

坡口两侧,宽度为焊件施焊处厚度的1.5倍以上,且不小于100mm内。

11、焊接操作要求

11.1基本要求

a.焊工应按图纸和焊接工艺施焊,严禁在非焊接部位的母材上引弧、试电流。

b.多层多道焊时,应将每到的熔渣、飞溅物仔细清理,自检合格后,再进行下层的焊接,且层间接头应错开30mm以上。

c.设保留垫板的焊件焊接,应保证焊缝金属与垫板熔合良好。

d.要求方头的双面焊缝一侧焊完后,另一侧焊接前应采用砂轮清磨或碳弧气刨清根,并用砂轮修磨刨槽,除去熔渣和渗碳层。

e.工卡具的去除应采用砂轮磨削或碳弧气刨方法进行,不得伤及母材,去除后应将残留痕迹打磨修整。

f.焊接完毕后,焊工应仔细清理焊缝表面,并检查外观质量,必要时作局部修补,自检合格后,按要求报检。

11.2手工电弧焊和气体保护焊,除满足10.1要求外,还应符合以下规定:

a.工件尽可能置于平焊位施焊,立焊时应采用手工电弧焊,由下向上焊。

b.单道角焊缝及多层焊缝的根部焊道或打底焊道应足以防止产生裂纹。

c.坡口焊缝打底焊道允许最大厚度为6mm。

焊接工艺卡

d.单道角焊缝和多层焊缝的根部焊道允许最大焊脚K为:

船型焊9mm,平角焊8mm。

即焊脚尺寸大于9mm的船型焊焊缝和焊脚尺寸大于8mm的平角焊焊缝必须多道焊。

e.坡口焊缝和角焊缝后续各层焊缝的允许最大厚度为:

平焊3mm立焊、横焊、仰焊4mm

f.当焊宽大于16mm是,应采用多道、错层焊工艺。

焊条摆动宽度应小于(3~4)焊条直径;气体保护焊的摆幅<16mm。

g.长度大于1m的焊缝,宜采用分段退焊法焊接,以减小焊接变形。

h.要求包角焊时,其焊脚尺寸与正常焊缝相同。

i.保护焊常用焊接接头,焊接工艺参数按焊接工艺卡(编号LY-GMAW-01~06)执行。

11.3埋弧焊,除应满足10.1要求外,还应符合本条规定:

a.焊缝采用平焊位置,确保焊缝的有效厚度S≥母材壁厚的60%。

b.埋弧焊常用焊接接头,焊接工艺参数按焊接工艺卡(编号LY-SAW-01~02)执行。

12、焊补返修

12.1母材表面被电弧损伤及焊疤必须修磨平整,必要时焊补后磨平。

12.2焊缝上发现有不允许缺陷,应按下列要求进行修补:

a.一般缺陷允许焊工执行修补,但表面裂纹不得擅自处理,应报焊接工程师。

b.内部