泉州湾跨海大桥组合梁总体施工方案讲解.docx

《泉州湾跨海大桥组合梁总体施工方案讲解.docx》由会员分享,可在线阅读,更多相关《泉州湾跨海大桥组合梁总体施工方案讲解.docx(27页珍藏版)》请在冰豆网上搜索。

泉州湾跨海大桥组合梁总体施工方案讲解

钢混组合梁制作及安装施工方案总体思路

一、概述

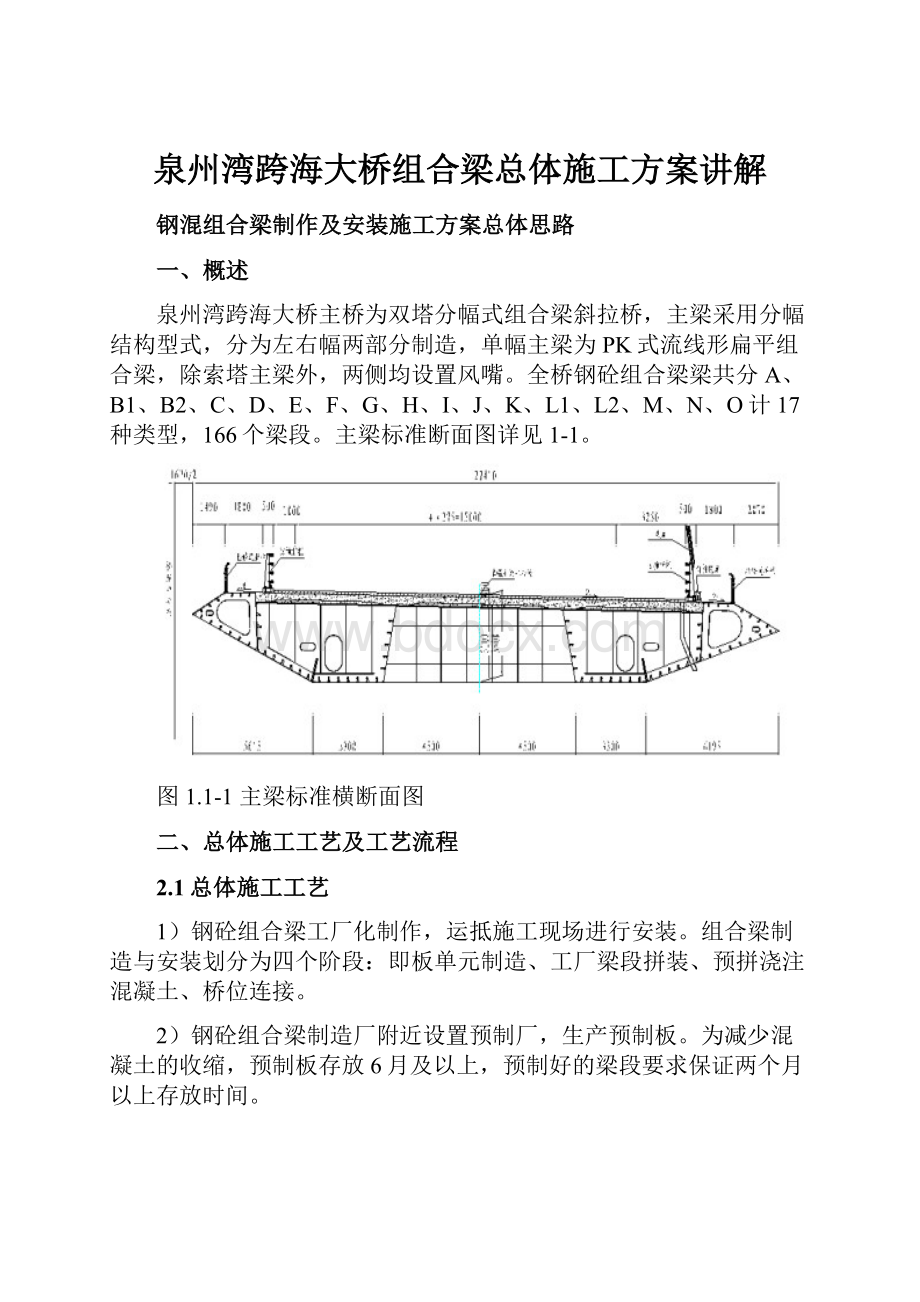

泉州湾跨海大桥主桥为双塔分幅式组合梁斜拉桥,主梁采用分幅结构型式,分为左右幅两部分制造,单幅主梁为PK式流线形扁平组合梁,除索塔主梁外,两侧均设置风嘴。

全桥钢砼组合梁梁共分A、B1、B2、C、D、E、F、G、H、I、J、K、L1、L2、M、N、O计17种类型,166个梁段。

主梁标准断面图详见1-1。

图1.1-1主梁标准横断面图

二、总体施工工艺及工艺流程

2.1总体施工工艺

1)钢砼组合梁工厂化制作,运抵施工现场进行安装。

组合梁制造与安装划分为四个阶段:

即板单元制造、工厂梁段拼装、预拼浇注混凝土、桥位连接。

2)钢砼组合梁制造厂附近设置预制厂,生产预制板。

为减少混凝土的收缩,预制板存放6月及以上,预制好的梁段要求保证两个月以上存放时间。

3)根据原设计方案,各梁段接缝处预制板采用工地胶接方式连接,但因接缝处精密套管接头过多,其预制精度无法满足施工要求,本方案拟改为现浇缝。

4)组合梁桥位安装拟分三大部分:

支架区梁段安装、标准梁段安装、合龙梁段安装;支架区梁段包括索塔区梁段、辅助墩顶梁段、过渡墩顶梁段。

方案中取消了边跨大节段梁的安装。

5)支架区梁段利用大型浮吊安装,其它标准梁段、合龙梁段利用桥面吊机安装,每个索塔一侧各布置2台桥面吊机。

6)边跨合龙采取顶推合龙,中跨合龙采取提前控制龙口宽度的方法进行合龙。

2.2施工工艺流程

2.2.1桥面预制施工工艺流程

桥面板预制施工工艺流程见下图2.1-1。

施工准备工作

预制台座、存梁台座施工

预制台座模板安装

钢筋、预应力管道和预埋件安装

钢筋加工、制作

浇筑混凝土

合格

混凝土养生

拆模、起吊预制板并转至堆场

图2.1-1桥面预制板施工工艺流程

2.2.2钢混组合梁制作施工工艺流程

钢混组合梁制作流程见下图2.1-2。

(需根据专项方案做修改)

风嘴单元制造

组焊风嘴单元

局部修整

检验

工艺连接板解体下胎

组焊剪力钉

合格

修整

上预拼胎架

桥面板拼装及湿接缝浇筑

桥位连接预拼

解体下胎

称重

存放

发运

混凝土养护

涂装

合格

直底板单元对称定位

组焊两侧斜底板单元

底板单元接宽

组焊中间横梁单元

组焊中腹板单元

组焊横隔板单元

组焊外腹板单元

胎架准备

板单元生产

图2.1-2梁段制造工艺流程图

2.2.3钢混组合梁安装施工工艺流程

钢混组合梁安装施工见下图2.1-3~2.1-10。

图2.1-3钢砼组合梁安装施工流程图

(一)

第一阶段:

前期准备工作。

1、索塔、辅助墩、过渡墩支架施工。

(1)辅助墩、过渡墩施工完,安装支架、安装永久支座,拆除原钻孔施工平台。

(2)若上横梁支架为落地式,塔区0#块支架在上横梁支架拆除前安装完(不能利用上横梁支架),尽量避开上横梁施工及支架拆除施工。

(3)将下横梁上各竖向支座及阻尼支座摆放到安装位置。

2、桥面吊机改造。

桥面吊机利用嘉绍大桥的桥面吊机,边跨用变幅式,中跨用固定式,各4台。

(目前有变幅吊机式3台,固定式吊机9台)。

图2.1-4钢砼组合梁安装施工流程图

(二)

第二阶段:

支墩区梁段安装。

1、梁段安装。

(1)利用浮吊吊装索塔区S01梁段(249吨),整体吊装S02+SB1(201+197=398吨)、S03+SZ1(199+197=396吨)梁段。

其中S01、S02+SZ1在中跨侧吊装,S02+SB1在两侧吊装(边跨水域小)。

(2)拟选用1300吨浮吊可满足梁段侧面吊装工况,并设计一套专业吊具。

(3)过渡墩、辅助墩的墩顶块与0#块同一批次安装,浮吊在侧面起吊梁段。

2、0#块梁段位置调整。

(1)先调整好S01梁段标高、里程及轴线,各项指标满足要求后临时固定S01。

(2)将S02(或者S03)靠拢S01,先调整标高,后调整平面位置,最后密贴匹配,直到各项指标满足要求后与S01连接匹配件。

(3)按照步骤

(2)方法,调整另外一片梁,直到各项数据满足监控指标要求。

测量3片梁段数据,满足要求后报监理验收。

(4)组合梁钢结构连接。

(5)施工S01梁段的预应力(永久纵向预应力钢筋),现场浇筑接缝混凝土。

(6)混凝土达到强调要求后,张拉永久纵向预应力粗钢筋及预应力钢束。

3、墩顶梁段位置调整

(1)墩顶梁段预偏离塔方向25cm,根据监控指令调整墩顶梁段的轴线、标高及里程,在梁底钢支墩上布置滑块。

(2)调整永久支座位置,支座灌浆达到强度后,将梁段落在永久支座上,以便梁段滑移合拢。

图2.1-5钢砼组合梁安装施工流程图(三)

第三阶段:

桥面吊机安装

(1)将S01梁段与下横梁临时固结。

(2)挂设1#索,在监控指令下第一次张拉1#索。

(3)利用塔吊安装桥面吊机,并调试。

(4)第二次张拉1#索,并解除0#块梁段多余支撑约束。

图2.1-6钢砼组合梁安装施工流程图(四)

第四阶段:

2#~10#标准梁段施工。

1、利用2号梁段加配重做桥面吊机试吊荷载。

(1)在Z2、B2梁顶面布置配重(混凝土试验块)。

(2)运梁船就位,起吊梁段进行动静载实验。

(3)卸除配重荷载。

2、梁段离开船舶一定高度后安装检修小车(小车驱动结构预先安装在轨道上)。

3、Z2及B2号梁段施工。

(1)起吊Z2、B2号梁段至安装位置,连接顶面临时拉杆,进行粗匹配。

(2)晚上精确匹配Z2(B2)梁段,满足要求后连接匹配件。

(3)钢梁栓焊,同时进行斜拉索挂设。

(4)接长纵向预应力粗钢筋,绑扎接缝钢筋、安装模板,浇筑横向接缝混凝土。

(5)混凝土达到一定强度后施加临时预应力,进行斜拉索第一次张拉。

(6)桥面吊机前移,张拉Z2(B2)端部的纵向预应力粗钢筋。

(7)进行斜拉索第二次张拉。

(8)下片梁施工准备。

4、重复工序3的步骤,利用桥面吊机继续对称悬拼3#-10#标准梁段。

其中边跨10梁施工完后张拉边跨所有纵向预应力粗钢筋,中跨继续预应力施工。

图2.1-7钢砼组合梁安装施工流程图(五)

第五阶段:

利用SB11(NB11)梁段合拢辅助墩顶梁段。

1、按照标准梁段工艺施工SB11梁段,根据监控指令进行11#索第一次张拉。

2、牵引辅助墩顶梁段靠拢SB11梁段并合拢,连接匹配件,栓焊钢梁。

3、浇注接缝混凝土,混凝土达到一定强度后施加临时预应力。

4、中跨桥面吊机前移,进行11#索第二次张拉。

5、解除墩顶梁多余约束,根据监控要求进行压重。

图2.1-8钢砼组合梁安装施工流程图(六)

第六阶:

12#~17#梁段对称吊装。

1、按照标准梁段工艺施工中跨ZB12梁段,进行12#索第一次张拉,中跨吊机前移,12#索二次张拉。

2、对称悬拼13#~17#梁段。

图2.1-9钢砼组合梁安装施工流程图(七)

第七阶段:

边跨合拢。

1、按照标准梁段工艺施工SB18梁段,根据监控指令进行18#索第一次张拉。

2、牵引过渡墩顶梁段靠拢SB18梁段并合拢,连接匹配件,栓焊钢梁。

3、绑扎钢筋,浇接缝混凝土。

4、中跨桥面吊机前移,进行18#索第二次张拉。

5、解除过渡墩顶梁多余约束,根据监控要求进行压重。

图2.1-10钢砼组合梁安装施工流程图(八)

第八阶段:

中跨合拢。

1、在一稳定的温度下多次测量合龙缝长度,换算至设计合龙温度长度,并对合龙段进行二次下料。

2、利用桥面吊机起吊中跨合龙段,精确定位后环焊钢梁实现中跨合龙。

3、浇注剩余现浇缝。

4、待接缝处现浇混凝土强度达到90%后,张拉中跨纵向预应力。

5、拆除主梁与主塔临时固结,安装塔梁间阻尼器。

6、拆除施工临时预应力和所有施工支架,拆除中跨桥面吊机。

三、桥面板预制工艺

3.1混凝土桥面板构造

混凝土桥面板分为预制板与现浇两部分制作。

纵横向钢顶板之间的桥面板为预制构件,钢顶板上的部分为现浇湿接缝。

混凝土桥面板按照梁段制作,在钢梁节段上放置预制板,直接在钢梁上浇筑现浇缝,形成钢混组合梁节段。

混凝土桥面板布置见下图3.1-1。

图3.1-1混凝土桥面板布置图

预制板类型划分汇总表见下表3.1-1。

表3.1-1全桥预制桥面板类型划分汇总表

序号

预制板类型

预制板几何尺寸(cm)

单块重(t)

数量(块)

累计混凝土(m3)

纵桥向

横桥向

1

A、Aˊ

300

569

14.3

432

2348.6

2

A1、A1ˊ

300

569

14.3

60

331.2

3

A2、A2ˊ

300

569

14.3

8

44.2

4

B

300

710

17.6

216

1466.6

5

B1

300

710

17.6

30

203.7

6

B2

300

710

17.6

4

27.2

7

C、Cˊ

150

569

7.2

496

1369.0

8

D

150

710

8.8

248

840.7

9

E、Eˊ

280

569

13.5

96

496.3

10

F

280

710

16.6

48

305.8

11

G、Gˊ

140

569

6.7

96

248.6

12

H

140

710

8.3

48

152.6

13

I、Iˊ

125

569

6.5

16

40.2

14

J

125

710

8.1

8

24.9

15

K、Kˊ

175

569

8.8

16

53.9

16

L

175

710

10.8

8

33.2

17

M、Mˊ

175

569

8.3

8

25.4

18

N

175

710

10.2

4

15.7

19

O、Oˊ

105

569

5.2

8

15.9

20

P

105

710

6.4

4

9.8

合计

1854

8053.5

备注:

1、齿块C55混凝土:

107.5+17.7+15.4+2.6+21.1+3.6+8.7+0.7+4.0+0.3+3.3+0.7=185.6m3;

2、C55聚丙烯纤维混凝土:

589.5+36.4=625.9m3;

3、C55微膨胀混凝土:

893.5+1626.2+88.7=2608.4m3。

累计:

预制板(含封锚)8239.1+现浇缝(含现场合龙段现浇)3234.3=11473.4m3。

3.2预制场地布置

3.2.1预制场地要求

(1)预制台座数量及预制工期要求

1854块砼面板,按板长度5.69m和7.10m进行分类,共设置2种规格的台座进行预制,其中长度5.69m预制数量为1236块,余下618块长度为7.10m,两种规格的台座数量为2:

1。

以5.69m长预制板为例,计算台座数量与预制工期,计算统计见下表3.2-1。

表3.2-15.69m长预制板数量及预制周期汇总表

长度规格

带齿块板

不带齿块板

总数数量

预制台次

预制周期

3000×5690

112

386

500

500台次

7天

1500×5690

/

/

496

248台次

9天

2800×5690

40

56

96

96台次

7天

1400×5690

/

/

96

48台次

9天

1250×5690

/

/

16

8台次

7天

1750×5690

/

/

24

24台次

7天

1050×5690

/

/

8

4台次

7天

若考虑32个台座,预制工期:

(500+96+8+24+4)÷16×7+(248+48)÷16×9=291天。

最后一批预制板存放6个月后与梁段预拼装,并满足预拼好的梁段存放2个月后运输至现场安装。

根据全桥总体计划工期,考虑最后一批梁段在2013年4月初满足现场安装条件。

拟定2012年9月开始预制板施工,2012年7月完成板预制,共计11个月工期。

考虑春节及冬季施工影响,预制板制作暂定11个月预制工期,配置5.69m预制台座32个,7.10m台座16个。

(2)存梁台座数量要求

不带齿块预制板存放4层,带齿块预制板存放2层,5.69m长板存梁台座总数=(112+40)/2+(386+56+248+48+8+12+4)/4=266个,7.1m长板存梁台座总数133个。

(3)混凝土生产要求

48个台座,平均每天预制4.6块5.69m长板,2.3块7.1m长板。

单日需要混凝土最大量:

14.3/2.6×4.6+17.6/2.6×2.3=41m3。

配备1台50m3/h混凝土搅拌站即可满足要求。

(4)起重设备要求

预制场施工主要设备:

16t汽车吊一台,50t履带吊一台,预制板安装期间考虑40t平板车一台。

3.2.2预制场地布局

拟在钢箱梁制作基地选用15000平方米场地作为预制厂,暂不考虑搅拌站布置及施工人员生活区场地布置。

下图3.2-2为理想状态下的预制板场地布置方案(15000m2),需要根据场地实际情况进行修改。

图中7.1m长预制板布置16个预制台座,108个存放台座。

5.69m长预制板布置32个台座,156个存放台座。

存放区考虑80%的预制板存放,最后20%的预制板存放在钢筋制作区域及台座上。

图3.2-2桥面板预制场总体布局图

3.3预制台座及模板方案

(1)一个预制台座一套模板,台座采用混凝土支墩,模板采用钢模板。

(2)模板分底模、端模,其中底模板分4个边框,3个底板,模板组合通过螺栓连接。

(3)顺桥向端模板设计与预应力管道相结合,所有管道通过模板定位,确保全桥预应力管道位置精确。

(4)台座基础采用条形混凝土基础,确保台座不产生沉降。

(5)底模板的4个外边框固定在支墩上,安装前调整边框平整度,达到

±2mm,并在预制过程中经常检验,确保预制板底边框的平整度。

(6)底模板的底板分成3块,通过组拼以适应3m宽与2.8m宽预制板,图3.3-1中部分“底板1”按照齿块特征进行分块,以便齿块模板安装。

(7)模板在专业厂家制作(具体设计方案进行中)。

图3.3-1模板及台座布置示意图

四、钢梁制作工艺及运输工艺

武船正在编制专项方案。

五、桥面板安装工艺

(1)关键临时预埋件:

桥面吊机锚固点、吊点等,设计固定框架,实现标准化制作。

(2)横向反拱加载设计。

拟定下图示意的反拱加载构造,具体结构需根据设计图纸要求,计算外加荷载大小后确定,另外需要结合梁厂条件。

若桥面吊机不能称重,建议在梁厂称重,即桥面板安装完,钢梁脱离台座前,用4个传感器对钢梁称重。

六、钢箱梁安装工艺

6.1支架设计

委托技术中心设计。

6.2桥面吊机改造

委托技术中心改造。

6.3施工工艺细化

后续紧接进行。

七、组合梁制作、安装过程监控要求

根据监控方案另行考虑。

八、工作计划安排

结合组合梁制造方案统一考虑。

九、工艺变更(需要提前与设计沟通)

1、梁段整体吊装工艺

原设计方案:

辅助墩与过渡墩之间的梁段分三段安装,最大节段长39.6m,重1088吨。

分段如下图9.1-1所示。

原施工方案:

搭设满堂钢管支架,需采用2台大型浮吊抬吊吊安装。

主要问题:

(1)大节段梁给工厂制作、厂内运输、装船带来困难。

(2)超长、超宽构件,使长距离运输带来风险。

(3)根据现场吊梁特征,超大型船舶不适应现场窄空间停靠作业(梁船定位),需改造大型运输轮而且只运输大节段梁。

(4)临时工程量大,浪费大,支架安装与搭设安作业全隐患大。

(5)大节段梁吊装本身存在教大的风险。

(6)3个大节段梁的标高,轴线、里程调整难度大;梁段支撑点过多,调梁时不平衡荷载对支架影响大,存在较大的安全隐患。

图9.1-1原设计方案中梁段吊装分段示意图

图9.1-2原方案边跨支架结构示意图

拟变更方案:

辅助墩与过渡墩的墩顶梁段采用浮吊安装,其它梁段由桥面吊机对称悬吊。

优点:

(1)梁段制造、运输同普通梁段,无特殊要求。

(2)吊装只需要1台大型浮吊。

(3)墩旁支架变简单,节省临时材料,减少施工风险。

(4)梁段调整变简便,机具使用量小。

(5)原方案边跨的配切合拢变为滑移合拢。

问题:

(1)边跨梁段与标准梁段长度不一致,桥面吊机后锚点需要设置两种型号。

(2)边跨吊机需选用变幅式吊机,若无,靠近墩身梁段采用荡移辅助起吊。

(3)施工过程中辅助墩的墩顶梁段需压重,占用1-2天工期。

(4)与设计监理沟通。

图9.1-3变更方案边跨支架布置示意图

2、梁段长度划分变化

建议将原方案中B11与B10之间的合拢段长度并入B11与B12,合并后的B11长10.5m,B12长1040m,B12重量由原来257吨增加至369吨。

图9.2-1梁段长度变更示意图

3、梁段拼缝处理方式

按照原计图纸,梁段拼接缝上最多时有60个钢结构预应力接头,接头之间的净间距为47mm(见下图9.3-1),各接头采用无缝钢管套接,其净间隙为2.5mm(见下图9.3-2)。

问题:

(1)各类型接头之间的间距大多数为20cm,净间距为4.7cm,另外还排布Φ20mm钢筋(间距15cm),板预制时接头定位难度大,钢筋很难排布在接头空隙间。

(2)各接头采用无缝钢管套接,其净间距为2.5mm,钢套管加工制造时极难满足精度要求。

(3)就算预埋接头时的误差为±1mm,梁段预拼时,各接头不可能精密结合,若现场安装梁段时主梁稍有点变形,某个接头就不能匹配,更不可能确保60个接头能匹配。

图9.3-1预应力接头布置图

图9.3-2接头构造图

建议处理方案1:

预留35cm宽缝,现场浇筑,如下图9.3-3所示。

优点:

(1)梁场只需要预拼钢梁,工艺要求相对低,施工简单。

(2)现场只需要匹配梁段钢结构部分,不会存在异常情况。

缺点:

架梁多了一道工序,工期变长,每个节段只少增加2天工期。

图9.3-3现浇缝布置示意图

建议处理方案2:

取消所有接缝接头管,精轧螺纹钢筋接头处预留15cm×37cm缺口(图9.3-4所示),此处混凝土现场浇筑。

预应力管道定位方案按照下图9.3-4所示方案实施。

图9.3-3现浇缝布置示意图

图9.3-4预应力管道定位示意图

4、0#块梁段接缝两侧现浇缝及合拢段接缝两侧现浇缝在工地现浇。

如下图所示:

先调整好S01梁段,后调整S02(S03),S02与S01梁段预留10cm空隙,抹环氧胶,再将S02梁靠拢,S02梁平面位置、标高可能会变动,再调整S02,时间过长胶水会风干,合上S02后若S02梁段标高轴线不满足要求需再次调整时,必须将S02(S03)拉开,此时需清理表面从新涂胶水。

环氧胶初凝时间2-6小时。

图9.4-10#块梁段调整顺序示意图

5、边跨大节段梁取消后,悬臂拼装部分是否要增加悬臂拼装预应力粗钢筋(原边跨粗钢筋延长)?

6、施加反拱力的临时措施量大,而且影响梁段制造速度,建议取消此工序,若不行,想办法让设计出图,增加措施费用。

7、以往桥面吊机不适用本桥组合梁结构,吊机改动较大,其相应预埋件位置很可能与图纸不同,需要变更。