北京某机场交通中心内装修施工组织设计方案最终版.docx

《北京某机场交通中心内装修施工组织设计方案最终版.docx》由会员分享,可在线阅读,更多相关《北京某机场交通中心内装修施工组织设计方案最终版.docx(157页珍藏版)》请在冰豆网上搜索。

北京某机场交通中心内装修施工组织设计方案最终版

(此文档为word格式,下载后您可任意编辑修改!

)

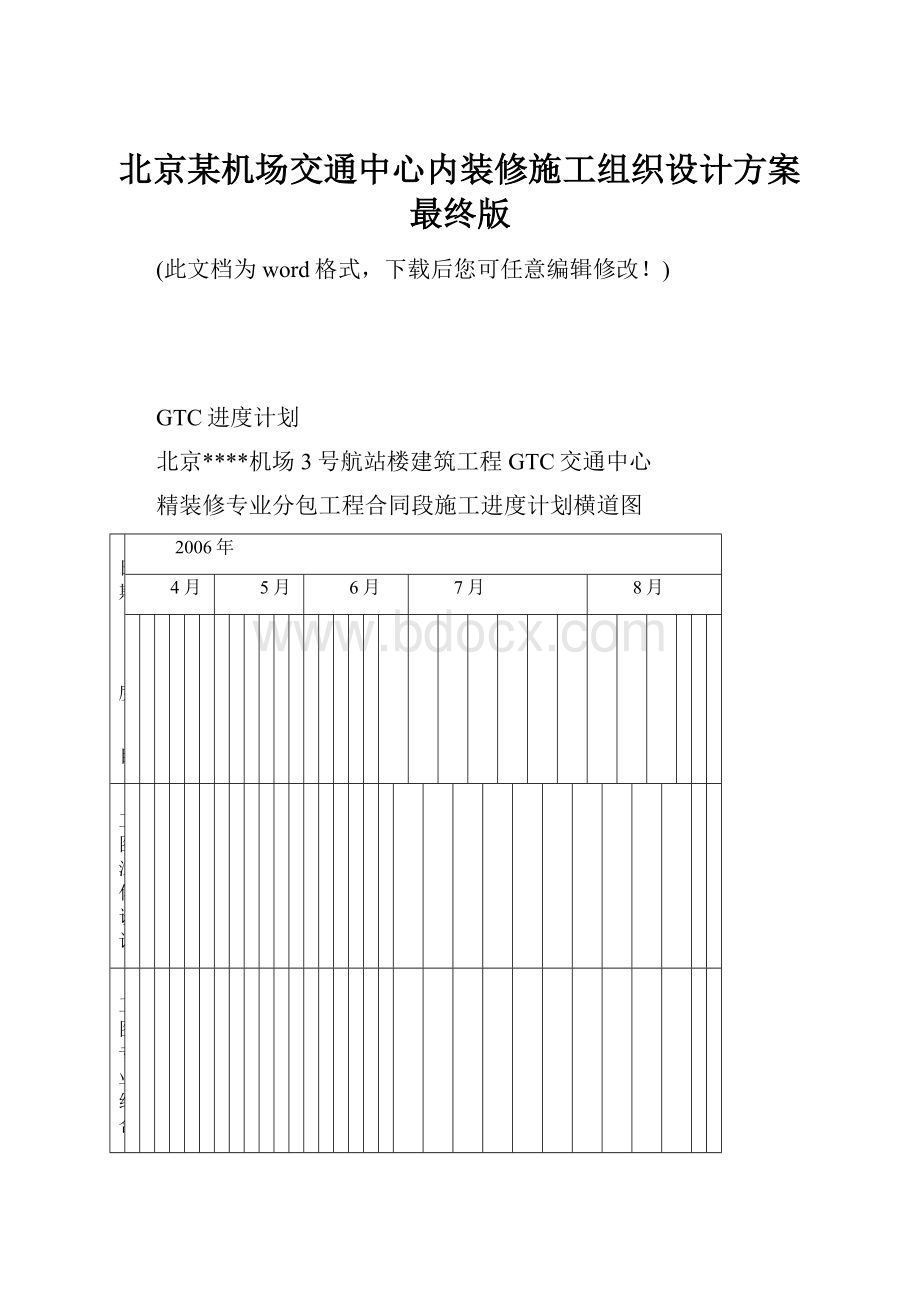

GTC进度计划

北京****机场3号航站楼建筑工程GTC交通中心

精装修专业分包工程合同段施工进度计划横道图

日期

进度

项目

2006年

4月

5月

6月

7月

8月

施工图深化设计

施工图专业结合

施工准备

测量放线

吊杆加工及安装

吊顶保温板安装

吊顶龙骨安装

吊顶隐检各专业会签

吊顶垂片安装

墙柱面分格弹线

墙柱面预埋龙骨安装

墙柱面衬板安装

墙柱面复合铝板安装

地面基层处理

石材铺贴

橡胶地面

卫生间墙面石材干挂

卫生间地面石材铺贴

卫生间台面石材干挂

卫生间不锈钢饰面

细木制安

细木油漆

细木五金

玻璃隔断安装

站台屏风、顶罩

栏杆扶手安装

细部边角收口

竣工清理

GTC深化设计

玻璃隔断、栏杆、扶手

1、品牌选用及品质论述

玻璃隔断、栏杆、扶手系统我司选用国内著名品牌-厦门**金属制品有限公司生产的**牌不锈钢、金属制品。

厦门**金属制品有限公司是专业的金属制品生产厂家,具有二十多年从事不锈钢、金属制品生产、安装历史。

是集开发、制造、安装、销售、服务为一体的专业化企业,1996年先后通过了ISO‐9001质量管理体系及ISO‐14001环境管理体系认证。

该公司生产能力强大,技术实力雄厚,可以保证为北京****机场扩建工程3号航站楼精装修专业分包工程GTC交通中心按时保质保量的完成工程所需的玻璃隔断、栏杆、扶手系统的产品。

**公司坚持以人为本的现代化经营管理理念,拥有一批长期从事金属制品工程业务的高级技术人才。

以先进的生产设备,齐全的工艺装备,精心设计、精工制造,缔造出非凡的品质,及周到细致的售后服务,取信于国内、外客户,赢得良好的社会信誉。

**公司专业为大型公共场所,如:

机场、车站、码头、会展、酒店、医院等各行业客户提供多种系列不锈钢玻璃栏杆、扶手、玻璃隔断、多功能组合式罗盘箱(空调送风柱)、装饰网架、超长渐细旗杆、金属座椅、花桶、垃圾桶、行李推车、导向标志牌、航显支架、广告灯箱、电话亭、消防栓箱、办票柜台、伸缩移动栏杆等金属产品。

同时多样化的系列产品和有针对性的设计,能够充分的满足客户的个性化要求,使公司产品在国内、外同行中长期处于领先地位。

**公司自成立以来已承接了上千个项目,尤其是近年来为国内、外几十个机场(如:

广州新白云机场、上海浦东机场、杭州萧山机场、重庆江北机场、成都双流机场、厦门高崎机场、宁波栎社机场、青岛流亭机场、北京**机场、沈阳桃仙机场、新疆乌鲁木齐机场、兰州中川机场、福州长乐机场,海口美兰机场、长沙黄花机场、敦煌机场、烟台莱山机场、长春龙家堡机场、大连周水子机场、济南遥墙机场、武夷山机场、晋江机场、山西运城机场、三亚凤凰机场)提供了数以万计的不锈钢、金属制品。

质量经过评定合格率全部达到了100%,优良率达到了95%以上,各项性能测试均达到甚至超过了国家行业标准。

尤其在焊接技术及表面拉丝处理工艺上的改进,使得不锈钢、金属制品的装饰效果产生质的飞跃。

不但能很好的与建筑装饰内部其他装饰材料融为一体,同时又尽显自身的特色。

优良的品质得到了客户及同行的一致赞美和极高的评价,使该品牌跨入建筑装饰工程领域的高档次产品行列。

2、与结构之间的标准节点详图

3、节点受力计算书BAR-1栏杆计算书按《建筑结构荷载规范》GB50009-20014.5.2条BAR-1栏杆:

水平荷载1KNm,栏杆间距1.73m

如图

按《建筑结构荷载规范》GB50009-20014.5.2条BL-1栏杆:

水平荷载1KNm,栏杆间距1.73m

如图:

按《建筑结构荷载规范》GB50009-20014.5.2条BL-2栏杆:

水平荷载1KNm,栏杆间距1.73m

如图:

按《建筑结构荷载规范》GB50009-20014.5.2条BL-3栏杆:

水平荷载1KNm,栏杆间距1.73m

如图:

按《建筑结构荷载规范》GB50009-20014.5.2条BL-4栏杆:

水平荷载1KNm,栏杆间距1.73m

如图:

4、场装配设计方案

A、金属设施系统现场装配流程及工艺要求

(1)构造装配要求:

①根据招标文件图纸示意的范围对与相关其他工种的装饰面收口处进行节点优化,确保连结处满足设计及相关规范要求。

所有构件采用装配式组合,半成品在工厂车间生产加工,现场进行组装。

②设计和安装所有预埋件、构件、连接件及紧固件能满足位移和规范允许偏差。

不得有损坏、永久变形和松动及产生过量变形。

(2)现场安装工艺流程:

①定位放线:

a金属设施系统部分安装部位分布较广,测量放线相对烦琐,精度要求高,且工程量大,定位放线过程必须对每个部位和每跨度尺寸进行交叉复核。

在现场测量过程中,如果发现与图纸尺寸有偏差的,应及时报告分包方、监理单位进行备案,在确定无误后方可进行预埋件定位安装。

b由于该系统所有构件采用现场装配式,因此标高主要是控制预埋件的标高,根据分包方和监理单位提供的标高控制点,引测至合适的框架柱上,弹出(如:

50㎝)标高控制线,以此为依据,确定预埋件的标高,每一个预埋件都必须用水准仪来确定其标高,并做到多次复核无误。

c放线测量注意事项:

测量放线应由专人负责,测量中发现误差应及时研究分析,作出正确处理,防止误差积累。

经纬仪、水准仪、钢卷尺等应定期校核,由专人保管。

避免在烈日及风雨下进行测量,如在太阳下测量时,仪器应有布伞遮阳。

测量基准点应标志明确,妥善保护,定期校核,防止车辆或人为损坏。

②预埋件安装、内衬钢管夹槽固定:

a预埋件全部在工厂进行加工,外表面采用镀锌防锈处理,加工完毕后运到相对应现场进行安装。

b安装前先检查轴线位置,每一跨都应进行交叉复核,确定无误后,才能将预埋件固定于原结构上。

c预埋件的标高控制是金属设施系统构件装配的关键。

施工过程中应特别注意。

根据最终测定的标高点,引测到预埋件上。

在确定水平位置后,进行粗略整平,测量其标高,计算与预定标高的差值,有针对性增加垫片,直至符合设计要求为止。

③立柱、扶手(横梁)连接:

a根据图纸尺寸分布,确定立柱水平位置,立柱相互之间的间距差并控制在±1.5mm误差范围,立杆装配于预埋件上,必须满足设计要求。

b金属型材按设计图纸要求加工而成,钢材采用Q235-A满足《钢结构工程施工及验收规范》(GB)。

防锈处理满足《工业建筑防腐蚀设计规范》〈GB〉。

总体满足规范的要求。

骨架、连接件、密封条和封闭端面金属板材的品种、级别、规格、颜色必须符合设计要求和产品标准的规定。

铝型材阳极氧化膜厚度必须大于AA15级。

c金属构件表面色泽一致,无污染,无麻点、凹坑、划痕,拼接缝严密,平整、横平竖直,无错位要求。

骨架与结构的连接件三个方向的安装允许偏差为±1m。

d为保证构件与预埋件有足够的强度和刚度,型材按设计图纸要求在工厂加工而成,总体上满足规范的受力要求并运至现场进行装配。

e形材整体平直,对口精密,安装牢固,整齐,密封条安装嵌塞严密,使用硅酮胶的部位必须干净,与被密封物粘结牢固,外表顺直、无错位、胶缝以外无污染。

f拉丝不锈钢圆管。

扶手与立杆相连接,不锈钢管与立杆顶端满焊牢固。

强度和刚度完全满足设计要求。

扶手纵向弯曲允许偏差为1㎜,用2m靠尺量。

④玻璃安装:

a玻璃选用6mm+PVB0.76mm+6mm厚夹胶钢化玻璃,所选玻璃满足规范要求。

具有上佳的装饰效果及良好的减少热传递、防震抗冲击等适应和改善建筑玻璃的功能。

玻璃形式采用钢化浮法玻璃,以最新、优质的浮法玻璃为基片进行钢化,玻璃外观不存在气泡、裂痕、焊边、叠层、磨伤、脱胶等缺陷。

长度、宽度和对角线尺寸允许偏差为±2㎜,弯曲度不得超过0.3%。

b玻璃置于金属框架内,每隔500㎜放一块胶垫,玻璃端部两侧各退50mm,每块胶垫长度不小于50mm。

玻璃与夹槽两边各留3mm~5㎜,用胶垫塞紧,沿夹槽上口与地板装修面打中性硅酮密封胶。

c玻璃安装朝向正确、表面洁净、平整、无翘曲、无污染,玻璃颜色均匀一致,夹胶层完好,四边倒磨光滑,外观晶莹美观。

⑤缓冲杆安装:

a缓冲杆不锈钢表面沿长度方向直发纹拉丝。

化学成分满足SUS316(Ocr17Ni12Mo2)的规定。

b缓冲杆表面发纹拉丝,直线度偏差≤L1000并≤0.5㎜。

c拉丝不锈钢圆管、扶手与立杆相连接,不锈钢管与立杆顶端满焊牢固。

强度和刚度完全满足设计要求。

扶手纵向弯曲允许偏差为1㎜,用2m靠尺量。

d根据图纸尺寸分布,确定立杆水平位置,立杆之间的间距偏差应控制在≤1.5mm,立杆固定于预埋件上,必须牢固,强度满足设计要求。

色泽一致,表面洁净,无污染,无麻点、凹坑、划痕,拼接缝严密,平整、横平竖直,无错位。

⑥成品清理保护:

a在每道工序结束后除做到当天完工当天清洁之外,在整个工程的主体工程结束后,将成立由多人组成的专业清洁队。

负责整个不产品的包装保护膜拆除与玻璃的清洁维护工作,并派人巡视,发现被污损部位即马上修复并用中性洗涤剂清洗干净,保持整个工程的清洁。

b具体清洁内容:

构件主体工程结束后,对整个工程进行一次全面细致的检查,发现问题立即修复。

对整个已完工程等制定保护措施,不得使其发生碰撞变形、变色、污染、腐蚀等现象。

对构件表面的粘着物或包装及时清除,并将表面清洗干净。

清洗栏杆系统采用非腐蚀性清洁剂,并进行腐蚀性检验,合格后方可使用,清洗剂清洗后即用净水冲洗干净。

对包装拆卸、清洗等过程中产生的所有垃圾立刻进行清扫,堆放在指定地点。

(3)公差允许范围:

序号

控制项目

允许偏差(mm)

检验方法

1

栏杆高度

±2

用尺量

2

栏杆横向弯曲

3

用2M靠尺量

3

扶手纵向弯曲

3

用2M靠尺量

4

装饰件

±2

用尺量

5

扶手断面

±2

用尺量

6

栏杆竖向杆件之间间距

1.5

用尺量

7

栏杆水平杆件之间间距

±5

用尺量

B、LB玻璃栏板、GS玻璃隔断系统主要安装流程及工艺要求

(1)构造装配要求:

①根据招标文件图纸示意的范围对与相关其他工种的装饰面收口处进行节点优化,确保连结处满足设计及相关规范要求。

所有构件采用装配式组合,半成品在工厂车间生产加工,现场进行组装。

②设计和安装所有预埋件、构件、连接件及紧固件能满足位移和规范允许偏差。

不得有损坏、永久变形和松动及产生过量变形。

(2)现场安装工艺流程:

①测量定位、放线:

a由于LB、GS系统工程部分安装部位是沿弧形轴线进行分布,测量放线的难度较大,精度要求高,且工程量大,定位放线过程必须对每跨度尺寸进行交叉复核。

在现场测量过程中,发现与图纸与现场有偏差的,应报分包方、监理单位进行备案,在确定无误后才能进行预埋件安装。

b标高控制主要是控制预埋件的标高,根据甲方和监理提供的标高控制点,引测至合适的框架柱上,弹出50㎝标高线,以此为依据,确定预埋件的标高,每一个预埋件都必须用水准仪来确定其标高,并做到多次复核无误。

c放线测量注意事项:

测量放线应由专人负责,测量中发现误差应及时研究分析,作出正确处理,防止误差积累。

经纬仪、水准仪、钢卷尺等应定期校核,由专人保管。

避免在烈日及风雨下进行测量,如在太阳下测量时,仪器应有布伞遮阳。

测量基准点应标志明确,妥善保护,定期校核,防止车辆或人为损坏。

②预埋件安装、内衬钢管夹槽固定:

a预埋件在工厂进行加工外表面采用镀锌防锈处理,加工好后运到现场安装。

b安装前先检查轴线位置,每一跨都应进行交叉复核,确定无误后,才能将预埋件固定于原结构上。

c预埋件的标高控制是BL、GS系统标高的关键。

施工过程中应特别重视。

根据最终测定的标高点,引测到预埋件上。

在确定水平位置后,进行粗略整平,测量其标高,计算与预定标高的差值,有针对性增加垫片,直至符合设计要求为止。

③立柱、扶手(横梁)、挂板连接:

a根据图纸尺寸分布,确定立柱水平位置,立柱相互之间的间距差并控制在±1.5mm误差范围,立杆装配于预埋件上,必须满足设计要求。

b铝合金型材按设计图纸要求加工而成,总体上满足规范的要求。

骨架、连接件、密封条和封闭端面金属板材的品种、级别、规格、颜色必须符合设计要求和产品标准的规定。

铝型材阳极氧化膜厚度必须大于AA15级。

c铝合金满足色泽一致,表面洁净,无污染,无麻点、凹坑、划痕,拼接缝严密,平整、横平竖直,无错位要求。

骨架与结构的连接件三个方向的安装允许偏差为±1m。

d为保证构件与侧板有足够的强度和刚度,型材按设计图纸要求在工厂加工而成,总体上满足规范的受力要求并运至现场进行装配。

e压条扣板平直,对口精密,安装牢固,整齐划一,密封条安装嵌塞严密,使用硅酮胶的部位必须干净,与被密封物粘结牢固,外表顺直、无错台错位、光滑、严密、美观。

胶缝以外无污渍

④玻璃安装:

a玻璃选用10mm+PVB1.52mm+10mm厚夹胶钢化玻璃,所选玻璃满足规范要求。

所选的玻璃具有上佳的装饰效果,具有良好的减少热传递、防震抗冲击等适应和改善建筑玻璃的功能。

玻璃形式采用钢化浮法玻璃,以最新、优质的浮法玻璃为基片,玻璃外观不存在气泡、裂痕、焊边、叠层、磨伤、脱胶等缺陷。

长度、宽度和对角线尺寸允许偏差为±2㎜,弯曲度不得超过0.3%。

b玻璃置于铝合金槽内,每隔500㎜放一块胶垫,玻璃端部两侧各退50mm,每块胶垫长度不小于50mm。

玻璃与夹槽两边各留3mm~5㎜,用胶垫塞紧,沿夹槽上口与地板装修面打中性硅酮密封胶。

c玻璃安装朝向正确、表面洁净、平整、无翘曲、无污染,玻璃颜色均匀一致,夹胶层完好,四边倒磨光滑,外观晶莹美观。

⑤缓冲杆安装:

a缓冲杆不锈钢表面沿长度方向直发纹拉丝。

化学成分满足SUS316(Ocr17Ni12Mo2)的规定。

b缓冲杆与立杆相连接。

强度和刚度完全满足设计要求。

缓冲杆纵向弯曲允许偏差为1㎜,用2m靠尺量。

表面发纹拉丝,直线度偏差≤L1000并≤0.5㎜。

⑥成品清理保护:

a在每道工序结束后除做到当天完工当天清洁之外,在整个工程的主体工程结束后,将成立由多人组成的专业清洁队。

负责整个不产品的包装保护膜拆除与玻璃的清洁维护工作,并派人巡视,发现被污损部位即马上修复并用中性洗涤剂清洗干净,保持整个工程的清洁。

b具体清洁内容:

构件主体工程结束后,对整个工程进行一次全面细致的检查,发现问题立即修复。

对整个已完工程等制定保护措施,不得使其发生碰撞变形、变色、污染、腐蚀等现象。

对构件表面的粘着物或包装及时清除,并将表面清洗干净。

清洗栏杆系统采用非腐蚀性清洁剂,并进行腐蚀性检验,合格后方可使用,清洗剂清洗后即用净水冲洗干净。

对包装拆卸、清洗等过程中产生的所有垃圾立刻进行清扫,堆放在指定地点。

(3)形位公差允许范围:

序号

控制项目

允许偏差(mm)

检验方法

1

栏杆(隔断)高度

±2

用尺量

2

栏杆(隔断)横向弯曲

3

用2M靠尺量

3

扶手纵向弯曲

3

用2M靠尺量

4

装饰件

±2

用尺量

5

扶手断面

±2

用尺量

6

栏杆(隔断)竖向杆件之间间距

1.5

用尺量

7

栏杆(隔断)水平杆件之间间距

±5

用尺量

内墙装饰面板及龙骨

ABM系统在北京****机场三号航站楼扩建工程室内精装修工程中的优势•全球一流的Reynobond3mm防火型复合铝板

全球产能的配套生产能力:

美铝在法国和美国有两条生产线,年生产能力为250万平方米。

如机场所需的板材为15万平方米,那么美铝可以确保在提供最好的板材色彩均匀度、最高的精确度,以达到内墙精装修效果的前提下,在30天之内一次完成生产。

采用这样的方式,可以实现在任意使用雷诺板的部位均保持一致性的安装方法、材料品质、表面色彩和整套系统的稳定性。

因此,可以更好地解决由于采用单层铝板单块加工工艺和传统的喷涂工艺有可能造成的墙面不平整和不一致性。

•全球标准的配套加工能力

•ABM系统为本项目墙面精装修提供全套解决方案;

•定位于统一的全球市场标准产品、服务系统和研发能力:

♦可提供一整套协调完善系统开发设计、系统装配、加工和安装培训;

♦由于这样一套完善的、成熟的、定向开发的标准化序列化的系统,在从生产、设计、加工到现场安装的整个过程中,协调运作简单明了。

尽管机场可聘用多家不同的承包商来安装墙板,仍能保证在任意部位墙板的同样一方式安装,以确保外观一致的效果,从而避免由于不同系统而造成的墙面外观视觉上的不平整和不一致性。

•在全球范围内,ABM这套完善的协调系统不只一次得到验证,在****机场二号航站楼扩建工程中,在北美和南美众多的**机场建设中,这一套系统都有成功的先例。

•基于**标准的本地化服务----在充分理解和尊重设计意图、外观要求的前提下,进行创新性的设计深化和优化,按照**精装修的标准,统一采用模块化和模板化设计,使墙面整体设计更加简洁明快,使现场安装更加简单高效,从而使项目整体实施能力、效率、成本大大优化。

雷诺复合铝板材质性能、生产工艺以及生产过程的质量控制

世界知名品牌早在20世纪70年代,复合铝板作为新型的建筑材料在全球建筑行业得到广泛使用。

1984年,美铝公司提出了开发雷诺复合铝板材料的构想。

在进行深入的市场调研中,我们在总结吸收了当时在市场上销售的复合铝板产品的各种优点的同时,发现我们必须避免已有产品在芯层及板材整体粘结度等指标上的存在的不足,所以,我们耗资近三千万美金,经过五年广泛和深入的研究和开发,对芯层配方进行了很大的改进,采用了高密度聚乙烯和低密度聚乙烯之间的化学性能的特点,从而产生了最好的板材整体粘结性的复合铝板-雷诺板。

雷诺板的芯层采用了全新的聚乙烯材料,外观为透明的芯层,避免了材质不纯可能造成的板材粘结强度问题。

美铝公司在1989年推出了低密度聚乙烯复合铝板,并在1990年推出了带有低密度特性的高效防火材料-雷诺防火板。

在世界各地,雷诺复合板均以其表面涂层的精美耐用及芯层材料的质地而倍受青睐,在全球众多的机场、会展中心、医院等重要的标志性建筑得到广泛的应用,是许多世界知名的建筑事务所的首选复合铝板品牌

生产工艺雷诺复合板是由世界上最现代化的设备经过连续生产线生产出来的。

该设备价值逾2500万美元,可连续稳定地生产出符合严格的允许误差及质量标准的高质量产品。

整个生产过程的第一步是将热塑芯层材料精确定量地投入挤压成型设备。

在挤塑机内部,芯层材料的溶化温度被设定在一定范围内,材料通过挤型模具挤出。

根据工程用材料需要的宽度和厚度选择正确的挤型模。

从挤型模中挤压出的芯层材料(材料这时呈连续板状)被送入滚压机,使其冷却硬化。

这一滚压过程使所需的芯层达到精确的厚度。

为保证精度,全部生产过程由计算机连续监控。

过程的第二步是将挤出的芯层材料和两张预先做过防腐喷涂处理的铝皮牢牢地粘在一起。

这里使用的是一种特殊的粘合剂,可以确保永久超强的粘合能力。

铝皮卷材、粘合剂及塑料芯层材料被连续地