冻干粉针批生产记录.docx

《冻干粉针批生产记录.docx》由会员分享,可在线阅读,更多相关《冻干粉针批生产记录.docx(19页珍藏版)》请在冰豆网上搜索。

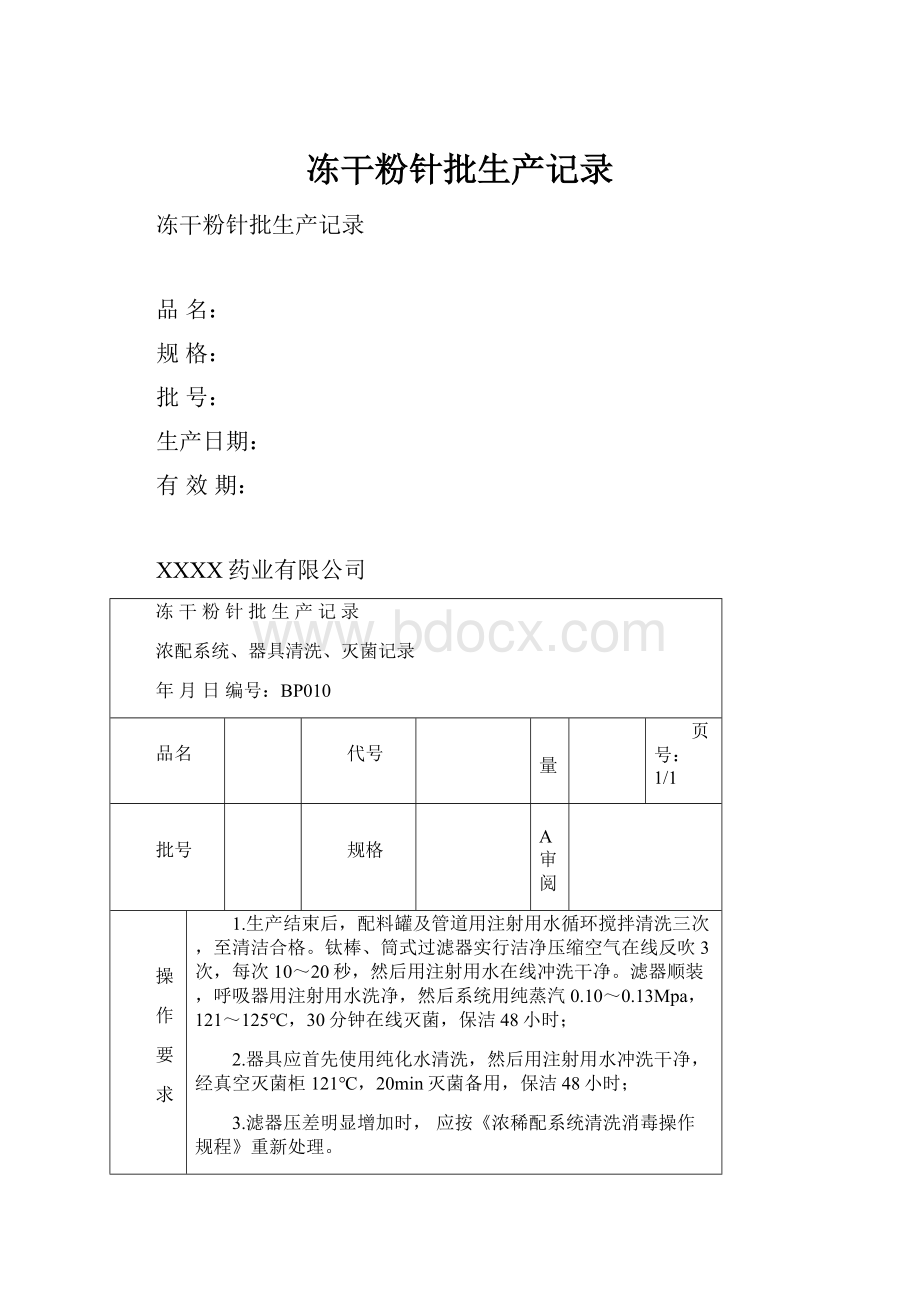

冻干粉针批生产记录

冻干粉针批生产记录

品名:

规格:

批号:

生产日期:

有效期:

XXXX药业有限公司

冻干粉针批生产记录

浓配系统、器具清洗、灭菌记录

年月日编号:

BP010

品名

代号

批量

页号:

1/1

批号

规格

QA审阅

操

作

要

求

1.生产结束后,配料罐及管道用注射用水循环搅拌清洗三次,至清洁合格。

钛棒、筒式过滤器实行洁净压缩空气在线反吹3次,每次10~20秒,然后用注射用水在线冲洗干净。

滤器顺装,呼吸器用注射用水洗净,然后系统用纯蒸汽0.10~0.13Mpa,121~125℃,30分钟在线灭菌,保洁48小时;

2.器具应首先使用纯化水清洗,然后用注射用水冲洗干净,经真空灭菌柜121℃,20min灭菌备用,保洁48小时;

3.滤器压差明显增加时,应按《浓稀配系统清洗消毒操作规程》重新处理。

4.超滤器在使用前必须放仅供滤芯、管道浸泡的1%NaOH溶液,用注射用水冲洗至中性,滤完药液再用注射用水冲至中性,然后用1%NaOH溶液循环30min,应保证超滤器及过滤管道、滤芯全部充满1%的NaOH溶液。

名称

清洗与

灭菌

浓配罐

及管道

滤器

呼吸器

器具

钛棒

筒式

超滤器

清

洗

清洗介质名称

吹

洗

吹

洗

冲洗次数

清洗结果

操作者

复核者

灭

菌

灭菌方法

灭菌温度(℃)

灭菌时间(min)

灭菌压力(Mpa)

操作者

复核者

备注:

器具灭菌记录纸附在背面。

冻干粉针批生产记录

浓配核对称量记录

年月日编号:

BP011

品名

代号

批量

页号:

1/2

批号

规格

车间审阅

QA审阅

操作要求

所有操作应符合GMP,符合十万级区操作要求;

1.生产前应有上批清场合格证和本批配制指令;

2.称量前仔细核对物料品名、批号、代号、合格标记;

3.按称量SOP使用已校正的称量器称量,核对并记录;

4.称量重量应按处方量及含量折算,并扣除回收药量。

核

对

名称

代号

批号

检验单号

检查结果

含量

生产厂家

称

量

处方量

称前皮重

称后皮重

净重(折算量)

称量者

复核者

回收药液(ml)

年月日

岗位:

浓配页码:

2/2

5.检查浓配系统是否清洁灭菌(状态标志);

6.浓配罐中加入适量溶剂,将称量后原辅料加入浓配罐内,搅拌溶解,加入活性炭(针用)搅拌吸附15min,经钛棒滤器脱炭,泵入稀配罐,并记录有关参数。

投

料

记

录

原辅料

生产厂家

批号

含量

理论量

实际量

操作者

复核者

回收药液(ml)

开始时间:

结束时间:

配

制

记

录

溶剂

活性炭

名称

加入量(ml)

加入量

(g)

加入时间

脱炭时间

滤器压力(MPa)

开始

结束

钛棒

筒式

浓配液总体积(ml):

开始时间:

结束时间:

操作人:

复核人:

备

注

冻干粉针批生产记录

灌装用硅胶管、工器具、终端过滤器清洗灭菌记录

年月日编号:

BP012

品名

代号

批量

页号:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

所有操作应符合GMP,符合十万级区操作要求;

1.检查硅胶管、工器具、接料容器是否完好;

2.将硅胶管、灌液针、工器具用2%的氢氧化钠溶液浸泡20分钟,再用纯化水冲洗至中性,最后用注射用水冲洗3分钟;

3.将0.22μm微孔滤膜用热注射用水(60℃)漂洗,并浸泡24小时后备用;

4.将微孔滤膜正面向上装好,连同硅胶灌液管、灌液针、工器具放入盛注射用水的不锈钢桶中置于真空灭菌柜中,121℃,灭菌20分钟备用。

5.灭菌后的硅胶灌液管、灌液针、工器具方能进入灌装间。

硅胶管、工器具处理

2%NaOH用量

浸泡时间

纯化水

冲洗时间

注射用水

冲洗时间

操作者

复核者

清洗

名称

清洗方法

清洗次数

清洗结果

操作者

复核者

灭菌

名称

灌注用硅胶管

工器具

终端过滤器

接料容器

备注

注:

真空灭菌参数记录纸附在背面。

冻干粉针批生产记录

洗盘、灭菌操作记录

年月日编号:

BP012

品名

代号

批量

页号:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

1.所有盘、框应经纯化水刷洗后,再经注射用水冲洗干净,沥干灭菌后进入存盘间备用;

2.灭菌柜的双门不能同时打开。

清洗

钢盘

钢框

接收数量

接收数量

清洗数量

清洗数量

洗涤数量

洗涤数量

灭菌

灭菌方法

灭菌方法

开始时间

开始时间

结束时间

结束时间

签名

操作者

操作者

复核者

复核者

备

注

冻干粉针批生产记录

洗烘瓶记录

年月日编号:

BP012

品名

代号

批量

页号:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

1.检查洗烘间是否有清场状态标志;

2.从气闸间接收西林瓶,并核对规格、数量、检查洗烘联动线是否运转正常;

3.洗瓶前先进行水质检查,水白点≤2点/10ml;

4.接通烘箱电源,依次开前后层流,排风、网带、加热,并按工艺设置好参数;

5.开户洗瓶机,检查各参数,并记录,然后开始洗瓶,瓶子洗净后自动进入烘箱,开始烘干、灭菌;

6.操作过程中,取已烘西林瓶进行澄明度检查,小白点≤5点/ml;

7.待西林瓶全部出箱后,各温度降到100℃以下,关机。

洗瓶

开始时间:

结束时间:

粗洗

精洗

水温

(℃)

新鲜水压

力(MPa)

压缩空气压力(MPa)

喷淋水压力(MPa)

水温

(℃)

新鲜水压

力(MPa)

压缩空气压力(MPa)

喷淋水压力(MPa)

操作者

水质

检查

1

2

3

4

5

6

7

8

检查人

复核人

备注

烘瓶

设定温度

开机时间

到达时间

实际温度

停机时间

预热区

高温区

冷却区

送瓶开始时间

送瓶结束时间

网带速度(m/min)

出瓶开始时间

出瓶结束时间

操作者

复核者

烘瓶质量检查

取样数

合格数

检查者

复核者

本班接收数

本班洗瓶数

本班破损数

工序负责人

冻干粉针批生产记录

胶塞清洗、灭菌记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

1.洗塞前必须有上班次的清场合格证,并检查设备是否完好;

2.从传递窗接收胶塞,并检查核对数量,并剔除不合格胶塞,每次装入胶塞不得超过4万只;

3.开启机组电源,机器运行,程序自动运行,依次进入粗洗、漂洗、精洗、冲洗、预烘灭菌程序,其中精洗10分钟后,应取水样化验,小白点应≤5点/10ml;

4.洁净胶塞的毛点应≤7个/40只,合格后的胶塞由出塞口发给下一个工序。

水检测

纯化水

注射用水

检查者

复核者

洗涤与硅化

粗洗时间

漂洗时间

精洗时间

冲洗时间

硅化

硅油量(ml)

温度

(℃)

时间

干燥灭菌

开始时间

到达时间

结束时间

温度

出塞

时间

温度

澄明度

检查者

复核者

交接

领用数

清洗数

损耗数

出塞数

交料人

接料人

操作者

复核者

备注:

冻干粉针批生产记录

铝盖清洗记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

1.检查洗盖间是否有清场状态标志;

2.从领料人处接收铝盖,并核对铝盖数量及检验报告单,剔除不合格铝盖;

3.合上洗盖机电源,按工艺要求设定好各参数;

4.开启水源阀,向观察口加入不超过4万只铝盖,关闭观察口后,运行机器,程序自动运行,分别进入粗洗、精洗、冲洗、烘干程序;

5.在精洗过程中取水样进行检查,小白点≤5点/10ml;

6.烘干完毕后,关主机,主轴停止,自动出塞,指示灯灭,关总电源,铝盖由出料口交下一工序。

品名

产地

数量

开始时间

结束时间

铝号

数量

粗洗时间

漂洗时间

精洗时间

冲洗时间

烘干时间

烘干温度

1

2

备注

操作人

工序检查人

冻干粉针批生产记录

无菌灌装半加塞工序操作记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

所有要求应符合GMP,符合一万级、局部一百级洁净区的要求,生产前应有上一批的清场合格证;

1.出瓶:

确认隧道、烘箱能随时输送灭菌,干燥好的瓶子;

2.选瓶:

破口、汽泡点、破底、缺口,瓶子外面或里面或其它异物全部剔除;

3.灌装:

先用注射用水5000ml清洗容器、管道、针头,并调节装置,待水压干后抽100ml药液冲洗过滤器,过滤后回收,再检查装置,控制装量误差±0.1ml,合格后开始灌装,灌装率≥98%,配制结束,药液应在5小时内灌装完毕;

4.进箱时轻放轻抽盘,每层插1支温度计,进箱完后,整理好每层导线,以免关门时,导线压在门框上;

5.冷冻完毕,箱体压力恢复到常压,开箱体大门,将底盘插入盒子底部,平端托盘出箱,放入已灭菌过的盒子内,并置于气闸室中;

6.灌装人员一律不能裸手操作,每隔30分钟对手部进行消毒。

灌装

开始时间

灌装者

装量控制

装量总体积

理论产量

实际产量

灌装率

剩药量

损耗量

结束时间

装量抽查

时间:

单位(ml)

时间:

单位(ml)

时间:

单位(ml)

时间:

单位(ml)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

时间:

单位(ml)

时间:

单位(ml)

时间:

单位(ml)

时间:

单位(ml)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

澄明度抽查

时间

1

2

3

4

时间

1

2

3

4

时间

1

2

3

4

玻

玻

玻

点

点

点

纤

纤

纤

冻

干

进箱量(支)

喷瓶(支)

破损(支)

插温度计(支)

出箱时间

出箱者

出箱量(支)

冻干粉针批生产记录

冻干操作记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

检查设备状态,室内清场,卫生等应符合GMP要求;

1.开机前应有交接设备运行记录及设备清洗记录,并进行现场巡检,仔细检查有无异常(水、电、油、管道、阀门、电机转向)且由专人操作;

2.打开水、电的开关及机器的空气开关,在显示屏上遵照产品工艺规程设置工艺参数后,严格按照GLZY-13B冻干机SOP操作;

3.各班在交接班时应做好记录,清理现场,清洁设备,合格后经接班者签字,方可接班;

4.停止后,并闭所有手动档阀,冷却水进出水阀,切断主电源,做好设备卫生,放好专用工具,并填写设备运行记录,设备清洗记录,最后挂好状态牌。

交班记录

班次

设备运行情况

清场情况

卫生情况

用具用品

交班者

接班者

备注

白班

中班

晚班

白班

中班

操作记录

开机时间

进箱时间

起始箱温

开泵时间

压塞时间

放气时间

出箱时间

操作人

备注

冻干曲线图附背面。

冻干粉针批生产记录

轧盖操作记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

所有操作应符合GMP要求,符合一万级洁净区要求;

1.生产前应有上一批的清场合格证和下一批的生产指令。

检查瓶盖,清洗瓶盖,清洗灭菌是否达到使用要求,并核对其数目;

2.检查气闸间半成品工序交换卡,并按操作要求移至轧盖间;

3.轧盖前要试轧,检查轧口紧密,不松动,边缘平整光滑,合格率≥97%,轧破率≤0.1%;

4.轧盖时,没有盖正或没有盖上铝盖,要在轧盖间挑出,重新轧盖;

5.铝盖存留不得超过三天。

操作记录

操作内容

时间

操作者

复核者

异常情况处理

开机

试机

上盖上瓶

轧盖

轧盖质量检查

检查时间

抽查支数

不合格项目

不合格支数

操作者

复核者

记数交按

洗盖交付数

轧破损耗数

使用数

剩余数

交料人

接料人

冻干交付数

污药数

轧破

合格支数

交料人

接料人

冻干粉针批生产记录

灯检操作记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

1.灯检者应严格认真地将不合格品拣出,如白皮瓶,有异物、破底、轧歪、无铝盖、无塑盖,冻干外观差,装量过多过少等产品,不得让不合格品流入包装;

2.灯检结束后及时清场,切断电源,周转盒送至洗盘间。

灯检开始时间

清场项目

已清

未清

灯检结束时间

(√)

(?

)

轧盖交付数

灯检台上产品是否全部清理?

不

合

格

数

有异物

周转箱上产品是否全部清理?

破损

工作台、椅是否清洁?

轧盖次品

地、墙、门窗是否清理?

冻干外观差

小推车是否清理?

合计

水合格药品是否清理?

交贴签合格支数

操作者

清场人

QA

检查

复核者

备注:

冻干粉针批生产记录

清场记录

年月日编号:

BP012

品名

代号

批量

页码:

1/1

批号

规格

车间审阅

QA审阅

操

作

要

求

生产完毕后,立即切断设备电源,清除本批生产所用的物料,机器停止运行后,应根据各岗位、各设备的清洁消毒SOP,对设备及工作区进行清洁、消毒,并作好记录,挂好状态牌,待QA检查,发放清场合格证后,人员方可离场。

清场前产品

清场项目

清场情况

品名

已清(√)

未清(?

)

上次产品的生产指令、生产记录等是否清除

上次生产用的原辅料是否清除

上次生产剩余产品是否清除

上次生产使用包装材料是否清除

规格

上次产品的标签、物料卡是否清除

上次产品生产中使用的状态标志是否清除

批号

工具、器具、容器是否清洗

地面、门窗、内墙是否清扫

生产设备是否清洗干净

其它

备注:

清场人:

质监员: