齿轮.docx

《齿轮.docx》由会员分享,可在线阅读,更多相关《齿轮.docx(37页珍藏版)》请在冰豆网上搜索。

齿轮

01

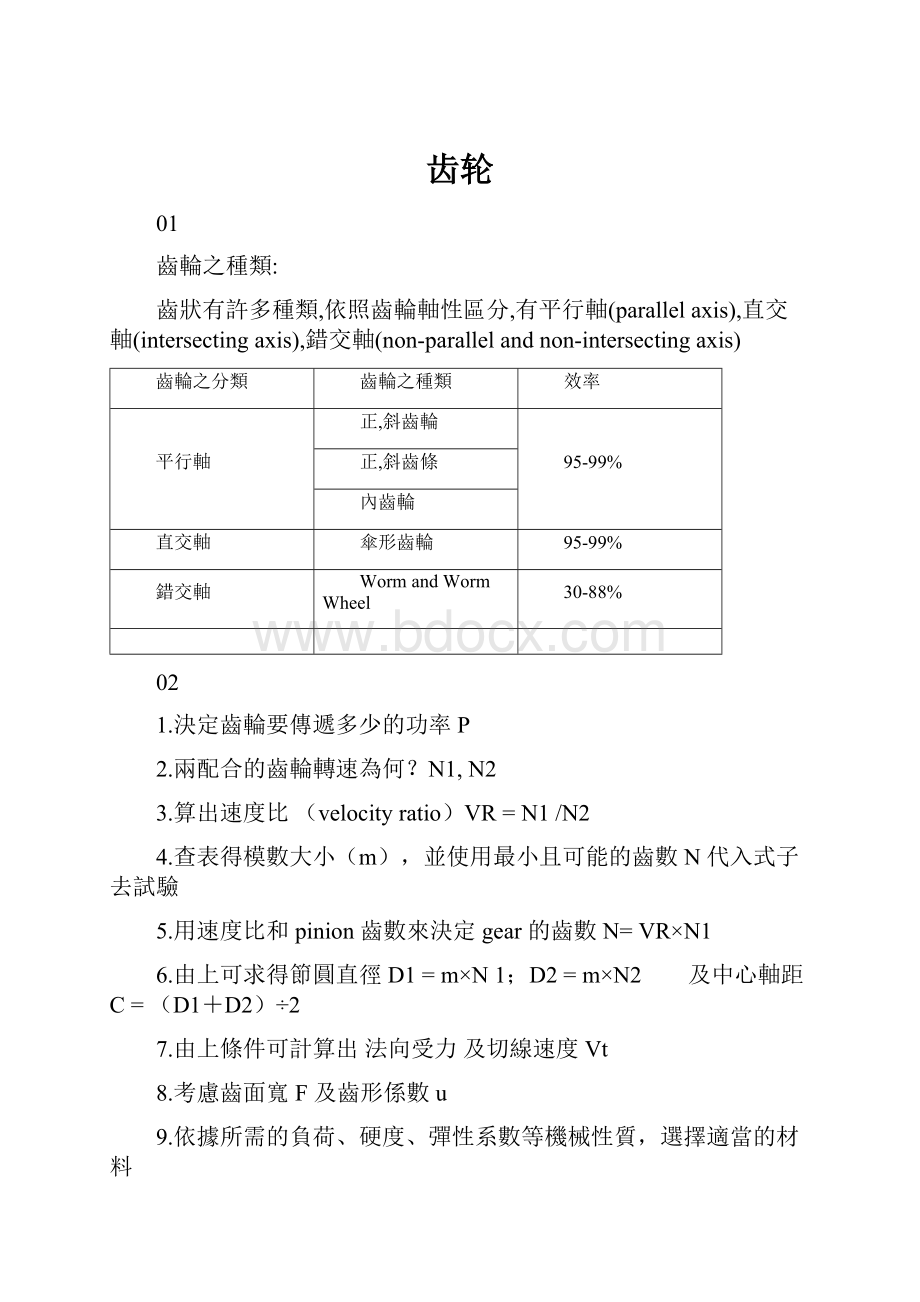

齒輪之種類:

齒狀有許多種類,依照齒輪軸性區分,有平行軸(parallelaxis),直交軸(intersectingaxis),錯交軸(non-parallelandnon-intersectingaxis)

齒輪之分類

齒輪之種類

效率

平行軸

正,斜齒輪

95-99%

正,斜齒條

內齒輪

直交軸

傘形齒輪

95-99%

錯交軸

WormandWormWheel

30-88%

02

1.決定齒輪要傳遞多少的功率P

2.兩配合的齒輪轉速為何?

N1,N2

3.算出速度比(velocityratio)VR=N1/N2

4.查表得模數大小(m),並使用最小且可能的齒數N代入式子去試驗

5.用速度比和pinion齒數來決定gear的齒數N=VR×N1

6.由上可求得節圓直徑D1=m×N1;D2=m×N2 及中心軸距C=(D1+D2)÷2

7.由上條件可計算出法向受力及切線速度Vt

8.考慮齒面寬F及齒形係數u

9.依據所需的負荷、硬度、彈性系數等機械性質,選擇適當的材料

03

齒輪加工時的特殊用語:

1.齒形修整(tiprelief)

齒形修整有齒冠部份之修整及齒根部份之修整兩種,大部分是軸類的齒冠修整較普遍使用,且一各國標準及齒輪級數不同,修整量也有不同.

優點是可緩和干擾,降低噪音,增長齒輪壽命.但若修整量過大,將會發生咬合不良.

2.鼓形加工及削端加工

鼓形加工及削端加工都是齒筋方向的修整方法.鼓形加工為使齒面之接觸集中在齒幅之中央部位,而將齒筋修整成帶有鼓形之狀態,若鼓形加工過甚,對齒輪強度有不良影響.

削端加工為將齒筋之兩端輕微倒角,如此可得近似鼓形加工之效果.

3.掃外徑及倒角(toppingandsemi-topping)

以刀具加工齒輪時,順便將齒輪外徑削除稱作topping,此種作法可降低外徑偏差,削除齒尖所產生之毛邊,增加美觀.

加工時將齒頂部份倒角切除,而沒切削到外徑,稱做semi-topping,JIS及DIN規範各有不同.

04

單件齒輪無法傳達任何動力,至少要2個以上齒輪咬合一起才能傳達動力.

1.一段減速機構

速度傳達比:

Z1/Z2=N2/N1

Z1:

主動齒輪之齒數 Z2:

被動齒輪之齒數 N1:

主動齒輪之轉數N2:

被動齒輪之轉數

速度傳達比>1 增速齒輪機構

速度傳達比<1 減速齒輪機構

速度傳達比=1 等速齒輪機構

此外,一段齒輪機構尚有齒條與正齒輪之組合(RackandPinion)

2.2段齒輪機構

2段齒輪機夠為一段齒輪機構使用兩組之情形,

2.3遊星齒輪機構

遊星齒輪機構,入力軸與出力軸成為同一直線,另配置兩個以上之遊星齒輪,故可以分擔負荷,所以遊星齒輪機構,能縮小減速機的體積.

但遊星齒輪機構,結構複雜,加工精度要求高,又有內齒輪干擾問題,這是它的缺點.

05

模數:

表示齒輪輪齒大小的一個指標,一對咬合的齒輪其模數必需一致,否則兩齒輪的輪齒規格不同,無法平順的運轉。

用文字來解釋模數為:

節徑和齒數的比值,單位通常為(㎜),模數通常是用在公制中的,而在英制中,與其相同地位的是徑節,亦即齒輪齒數和節徑的比值,在意義上是模數的倒數。

單位為 (齒/吋)。

模數:

m=D/N 徑節:

Pd=N/D

節圓:

是一個理論圓,一對咬合的齒輪中,其節圓必互切

節徑:

就是節圓的直徑,D

壓力線:

兩齒輪在接觸時,垂直於接觸面的方向即是,通常正向負荷是沿壓力線的方向傳遞。

壓力角PA:

此為兩齒輪節圓公切線和壓力線所夾的角,一般的壓力角有14.5度和20度,現今多用20的壓力角,以防止干涉的情形發生。

06

粉末冶金製成的齒輪,設計條件與一般齒輪差不多,

在過去的二年中,AGMAPowderMetallurgyCommittee已經完成了一個新的標準“PowderMetallurgyGearSpecification“這個標準包括齒輪基本的數據,檢驗數據,量測數據.

在說明此標準的大概內容後,在設計過程中,也要考慮到特殊的齒形及要求:

1.孔的材料說明.

2.有必要時,提供孔徑公差.

3.考慮工具的設計,去除齒邊緣的毛邊.

a.倒角.b.在齒邊預留約0.001”的公差,防止干擾.

4.一些可容許的誤差,如在精加工時因振動而引起的缺口,或齒面突起.

5.如果可能,材質的流失也要考慮.

6.在量測過程中,夾治具的原始尺寸.

在經過以上的考慮後,粉末齒輪將能正式上線.

07

各類型齒形曲線優缺點比較:

擺線齒輪

圓弧齒輪

漸開線齒輪

負載能力

傳動負載不高

傳動負載值極小

1.齒與齒以凹 面狀態接觸

2.滑動的變化大

3.負載極大

運轉特性

1.等速運動

2.吵雜

1.非均勻傳動

2.最吵雜

3.高增減速比

1.等速傳動

2.安靜

製造成本

1.齒數可互換咬合

2.刀具一擺動圓來分類

1.齒數不可互換咬合

2.特定刀具切唯一齒形

1.齒數可互換咬合

2.刀具依模數來分類

3.法節相同,壓力角都是20°,符合成本.

組配運用

1.裝配精度要求高

2.工作尺寸要求嚴格

1.齒型獨立不互用

2.主動輪,被動輪不可互換

1.中心距可調整,裝配容易

2.工作精度要求較寬.

其它

由於加工技術進步可藉由熱處理及研磨技術提高精度.

08

硬度換算公式:

1.蕭氏硬度(HS)=勃式硬度(BHN)/10+12

2.蕭式硬度(HS)=洛式硬度(HRC)+15

3.勃式硬度(BHN)=洛克式硬度(HV)

4.洛式硬度(HRC)=勃式硬度(BHN)/10-3

硬度測定範圍:

HS<100

HB<500

HRC<70

HV<1300

09

鋼鐵材料的JIS符號:

1.記號的一般規則:

1.第一部份:

…….材質….S(鋼),F(鐵)

2.第二部份……..規格品,製品名,用途,添加元素的符號,碳量

3.第三部份……..種類(號碼,最低抗拉強度)

2.實例

SS41(鋼(Structural).s=41kgf/mm^2)

S45C(鋼,0.45%C)

SCr4(鋼,鉻,4種)

SCM3(鋼,鉻(Chromium),錳(Molybedenum),3種)

SNCM21(鋼,鎳(Nickel),鉻,錳,21種)

SMnC3(鋼,Manganese.鉻,3種)

SK3(鋼,工具,3種)

SKS2(鋼,工具,Special,2種)

SKD11(鋼,工具,Dies,11種)

SKH3(鋼,工具,Highspeed,3種)

SUP3(鋼,Use,Spring,3種)

SUJ2(鋼,Use,軸承,2種)

SUS304(鋼,Use,Stainless,304種)

SUH3(鋼,Use,Heat,3種)

SC42(鋼,Casts=42kgf/mm^2)

SF50(鋼,Forgings=15kgf/mm^2)

FC15(鐵,Casts=15kgf/mm^2)

FCD40(鐵,Cast,Ductile,s=40kgf/mm^2)

10

齒輪的量測:

一.跨齒厚:

用於正齒輪,及小螺旋角的斜齒輪.

如附圖,使用齒厚千分卡(Teeththicknessmicrometer)跨越Zm齒來測定其跨齒厚Sm.此法所測定之結果等於齒直角圓弧齒厚(Normalcirculartooththickness),與齒直角法向節距(Normalpitch)x(Zm-1)之和.

1.正齒輪:

跨齒厚Sm=M(模數)Cosα(壓力角){p(Zm(跨齒數)-0.5)+ZInvα}+2c(轉位係數)MSina.

2.螺旋齒輪:

跨齒厚:

Sm=Mn(齒直角壓力角)Cosα{p(Zm-0.5)+ZInvαs(軸直角壓力角}+2cnMnSinαn

二.Overpin的量測:

使用於高螺旋角的齒輪,內齒輪的量測.

三.跨三針:

使用於蝸桿的量測.

11

齒輪切削時的干涉問題:

1.進給干涉:

工件齒數與切削刀具齒數相差太少.

2.創成運動中之干涉:

因為切削刀具與工件齒數相差太多而造成

MinDia. Z1/Z2>1-{(Tanα)/Tanαb)

Z1:

刀具Z2:

內齒輪

Z1愈大,愈不會漸開線干擾

3.內齒輪擺線干擾(已退刀後干涉)(如圖一)

4.進刀干擾(只在進刀時干擾)(如圖二)

圖一

圖二

12

刨齒加工介紹:

刨齒是最常用的齒輪加工方法之一,其應用的範圍很廣,例如一般的正齒輪,螺旋齒輪,內齒輪,人字齒輪,等皆可用此方法加工.在加裝一些特殊量具後,也可以加工面齒輪或者雙導程蝸桿.由刨齒加工所生產的齒輪精度相當高.可達JIS齒輪精度3級以上.

刨齒是利用漸開線齒輪的共軛原理,假設刀具為一完全剛性物體(受認何外力皆不變形,而齒輪工件為一完全塑性物體,(其材質受外力即產生塑性活動),兩者以一\定轉速相咬合旋轉.則齒輪工件胚料因應刀具上之齒形而變形.

在實際運用上,刀具除與工件共同旋轉外,還沿工件軸線往復運動,來切除齒空部分的材料以形成齒輪,因此刀具齒形因具有切削所需的淘削角與實際齒形略為有差異..

13

齒輪用語解說圖

齒輪用語說明:

1.基準齒條(StandardRack):

只基圓之尺寸,齒形,全齒高,齒冠高及齒厚等尺寸均合乎標準正齒輪規格之齒條,依其標準齒輪規格所切削出來之齒條稱為基準齒條.

2.基準節圓(StandardPitchCircle):

用來決定齒輪各部尺寸的基準圓.為齒數x模數

3.基準節線(StandardPitchLine):

齒條上的一條特定節線或沿此線測定之齒厚,為節距的二分之一.

4.作用節圓(ActionPitchCircle):

一對正齒輪在咬合作用時,各有一相切做滾動的圓.

5.基準節距(StandardPitch):

以選定的標準節距做基準者,與基準齒條的節距相等.

6.節圓(PitchCircle):

兩齒輪連心線上的咬合接觸點在各齒輪上留下的軌跡稱為節圓.

7.節徑PitchDiameter):

節圓直徑.

8.全齒高(WholeDepth):

齒冠高與齒根高之和.

9.有效齒高(WorkingDepth):

一對正齒輪齒冠高的和.又稱工作齒高.

10.齒冠高(Addendum):

齒頂圓與節圓半徑的差.

11.齒根高(Dedendum):

節圓與齒底圓半徑的差.

12.齒厚(ToothThickness):

沿節圓量測的齒厚.

13.齒隙(Backlash):

兩齒咬合時,齒面與齒面的間隙.

14.齒寬(FaceWidth):

軸徑方向的齒輪厚度.

15.齒頂隙(Clearance):

兩齒咬合時,一齒輪的齒頂圓與另一齒輪底間的空隙.

16.節點(PitchPoint):

一對齒輪咬合與節圓相切的點.

17.基圓(BasicCircle):

繪製漸開線齒形時作為基礎之圓.

18.齒根圓(DedendumCircle):

通過齒根之圓.

19.節距(Pitch):

相鄰兩齒間相對應點的弧線距離.

20.法向節距(NormalPitch):

漸開線齒輪沿特定斷面的同一垂線所測得的節距.

14

齒輪熱處理後,Skiving加工介紹:

齒輪切削加工後常做熱處理以增加本身的強度.一般熱處理後的加工分為,研磨(Grinding)及硬滾(Skiving)

在此先為硬滾(Skiving)刀具做個簡單的介紹:

1.硬滾滾齒刀:

(1)一般材質為碳化鎢(WC)也就是俗稱的Carbide,也有刀體本身是Hss,刀口黏碳化鎢刀片.

(2)一般而言,刀口RackAngle非零度角,大都採取負傾角.

(3)可加工最高硬度HRC55°

2.前加工用滾齒刀:

a.材質大都為Hss.

b.一般而言,刀口為零度角.

c.用於熱處理前,軟材的加工.齒深為2.35*M

滾刀應注意事項:

1.滾刀刃數多,參與創生的精加工刃數愈多,齒面的誤差就越小,但可重磨次數相對變少,可從中擇取最佳值.

2.滾齒刀具負傾角愈大,耐磨耗性愈佳.

3.滾齒刀具孔徑儘可能加大,以增加加工時強度.

4.滾齒刀具之導程角,儘可能與被加工工件同旋向,可減少工作台之振動

15

Skiving加工之手動對齒

一般而言,可供加工Skiving之機台大都擁有自動對齒的功能,但也有少數機台仍須手動對齒.在此僅對手動對齒做一簡單的介紹.

1.移動滾刀至齒寬中央部份.

2.徑向移動滾刀至距工件外徑5mm處.

3.置白紙於工件齒之下方.

4.以肉眼判斷滾刀和工件之相對位置,轉動分度齒輪使滾刀刀刃大致對準工件之齒空.

5.以手動將滾刀慢慢移入工件齒空

6.讓滾刀轉動,以手動將滾刀慢慢以徑向向工件移動,待切到工件時為止.

7.滾刀轉動中檢查左右齒面何者被切削.

8.在將滾刀以反方向徑向移出2mm.

9.重復對齒動作,直到兩邊齒面皆有被均勻切削為止.

加工時應注意事項:

1.有振動時應立即停止軸向進給.

2.工件發熱時,注意滾刀之磨耗.

3.切屑以針狀而卷而佳.

16

蝸輪的削鼓形加工:

對蝸輪齒輪而言,削鼓形加工較其它齒輪來的迫切,若蝸輪有做削鼓形加工時,可避免齒輪因裝配誤差而導致齒面咬合不當之情形.另外可讓油料吸入口加大,可讓蝸輪在運轉時更加順利.在此介紹削鼓形加工的4種方法:

1.用較大滾刀切削蝸輪:

使用與蝸桿節徑相同之滾齒刀所切削出之蝸輪,其削鼓加工為0,經過這種精密車削後之蝸輪雖有良好之精度,但會產生以下2種問題:

a.沒有油料吸入口.

b.若裝配上有誤差,會造成低劣的齒面咬合情形.

解決的方法為放大滾齒刀之節徑,如此則能切削出削鼓形加工之蝸輪,其與蝸桿間有良好的咬合情形,不會因裝配上的小誤差而產生不正確的咬合,且油料吸入口會變大,油膜容易形成.

2.滾齒刀在切齒時上下微量移動.

3.滾齒刀在切齒時左右微量傾斜.

4.使蝸輪蝸桿有不同的壓力角,而達到削鼓形加工

17

齒輪之咬合率(ContactRatio):

齒輪之咬合率關係到齒輪運轉之噪音,振動,強度,轉動平穩等重要因素.一般咬合率高之齒輪對,可很平穩的轉動.且噪音,振動都很低,效率也較高.

咬合率有正面咬合率(Circularcontactratio),重疊咬合率(Overlapcontactratio).

1.正面咬合率:

正面咬合率係指在轉動面,作用線上之咬合長度(Contactlength)除以法距(Normalpitch)Te之值.使正面咬合率增大之方法有三種:

a.減小齒輪之壓力角,也可採取負轉位齒形.

b.加大齒數:

若中心距離沒有限制,盡量加大齒數可獲得較大的咬合率.若齒數有限制, 則在強度許可之範圍下採取小一點的模數使齒數增加.

c.將有效齒深加大

2.重疊咬合率:

重疊咬合率產生在具有齒筋之齒輪.基本上其值等於齒幅b處除以節距Ta之值.

18

齒輪之噪音對策:

1.製造正確節距之齒輪:

減少單一節距誤差及累積節距誤差使相互銜接之對方齒輪齒面少被撞擊.

僅是節距本身則無方法修整,宜使用精度良好之滾齒機,使用正確之切齒刀具,充份注意研磨修整.

2.進行齒形修整於荷重較大之齒輪:

普通減速齒輪於心軸齒輪進行齒形修整,從動輪則不施行.

齒輪修整量過大則噪音會變大,不加上荷重時噪音大是正常的.

3.於齒冠部份做倒角:

一方面可防止碰傷,一方面不致由對方齒輪搔取潤滑油膜而能於銜接齒面做油膜.

4.加大螺旋角:

螺旋齒輪齒直角之端面會比他方端面齒輪接觸較強.此乃荷重而令齒輪彎曲的原因.加大螺旋角也可增加接觸比.

5.變更主動齒輪以及從動齒輪之壓力角:

稍微將主動齒輪的壓力角變小,於兩齒面銜接之終了產生很強的接觸,相反地將從動齒輪之壓力角增大也會形成同樣情形.

19

齒輪之半徑方向,軸方向之振動防止策略

1.同時縮短軸承間之距離,適當的選擇粗的軸徑,減少軸變形.

2.避免齒輪之懸臂支持,不得已將臂長縮短,增大軸徑.

3.減少軸承間隙,提高軸承支持台或軸承壁側之剛性,減少依軸承之振動.

4.於軸承施上適當之潤滑,減少軸與軸承間之磨擦力,減少軸方向之作用力.

5.緊密的裝配齒輪與軸.

6.避免齒輪自體之共振,以肋等補強.

20

齒輪之潤滑:

齒輪的潤滑目的有二種:

1.促進齒間之滑動容易,減低齒面間之動磨擦係數.

1.控制齒面間因各種磨擦所發生之升溫,有冷卻齒面之功用.

齒輪潤滑的發法有三種:

a.黃油潤滑法.

b.浸泡式潤滑法.

c.強制潤滑法(循環給油)

這些方式要視齒輪之使用條適當的選擇,選定之基準在於齒輪之周速度及轉速.一般在低速採用黃油潤滑法,中

速採用浸泡式潤滑法,高速採用強制潤滑法.

正齒輪及傘齒輪週速度之範圍:

潤滑方式

週速度範圍

黃油潤滑法

0~6.5(m/s)

浸泡式潤滑法

4~15(m/s)

強制潤滑法

13以上

蝸桿滑動速度之範圍:

潤滑方式

滑動速度範圍

黃油潤滑法

0~4(m/s)

浸泡式潤滑法

3~10(m/s)

強制潤滑法

8(m/s)以上

21

齒輪雙齒腹檢驗簡介:

齒輪的檢驗大都使用檢驗機(Tester),但因檢驗的次序繁多,在量產時,顯的很不經濟,因此發展出一種具綜合性,且能代表齒輪的運轉狀況的檢驗方式--雙齒腹檢驗.

雙齒腹檢驗是利用一個”MasterGear”與欲量測的齒輪咬合並轉動,利用彈簧的壓力,使”MasterGear”去量測齒輪齒隙間的咬合狀況,並於兩者相互運轉時,量取兩者間的中心距變化做為誤差大小的表示值.

由紀錄紙上所紀錄的中心距變化,就能輕易的辨別誤差的大小,同時也能大略的辨別出誤差的原因.

由雙齒腹檢驗可得到:

1.總綜合誤差:

紀錄紙上最高與最低點的差.

2.鄰接誤差:

紀錄紙上齒與齒間的誤差.

22

由齒的接觸面看齒輪誤差之原因與對策:

齒的接觸

齒面

原因

對策

齒冠或齒根接觸

滾齒刀或砂輪壓力角不正確

由壓力角誤差而產生,修滾刀或砂輪之壓力角

節圓附近接觸較多

齒形修整量過大

修整量改小

節圓附近接觸較少

滾齒刀及研磨砂輪修整不良

改善修整量

集中於齒中央部份接觸

Crowing過大

接觸面變小

兩端不同方向之片面接觸

1.滾齒機工作台左不平.

2.齒輪之孔或軸之中心線傾斜

與正確齒輪接觸而成片面接觸.

單面之片面接觸

大齒輪軸與小齒輪軸之平行度不良.

更換齒輪箱.

斷續接觸

1.滾齒機之主螺桿回轉精度不良.

2.滾齒刀裝配或精度不良.

更換加工機械或滾齒刀.

橫紋接觸

同上

兩面之兩方接觸

銜接之對方齒輪有蛇行時.

噪音反覆的發生.

蛇行接觸

1.加工時工作物裝配不正.

2.齒輪軸傾斜.

檢討裝配方法,基準面.

半月形接觸

1.銜接之對方齒輪有蛇行時.

2.加工時工作物裝配不正.

3.齒輪軸傾斜.

1.噪音反覆的發生.

2.檢討裝配方法,基準面.

兩方同方向之片面接觸

1.加工時工作台傾斜.

2.齒斷面兩端大小顯著不同.

左右裝配相反.

斜線接觸

1.齒輪平行度不良

2.熱處理時變形..

檢討平行度及熱處理.

23

世界主要齒輪標準名稱及代號

代號

名稱

中文解釋

AGMA

AmericanGearManufactureAssociation

美國齒輪製造協會

ANSI

AmericanNationalStandardsInstitute

美國國家標準

AS

AustralianStandards

澳大利亞國加標準

ASA

AmericanStandardsAssociation

美國國家標準

BS

BritishStandards

英國國家標準

CAN

NationalStandardsofCanada

加拿大國家標準

CNS

ChineseNationalStandards

中國民國國家標準

DIN

DeutschesInstiturfurNormung

德國國家標準

EN

EuropeanStandards

歐洲標準

GB

GuojiaBiaozhum

中國大陸國家標準

GOST

蘇聯標準

ISO

InternationalOrganizationforStandardization

國際標準化組織

JGMA

JapaneseGearManufactureAssociation

日本齒車工業會

JIS

JapaneseIndustialStandards

日本工業規格

JUS

JugoslovenskiStandards

南斯拉夫標準

KS

KoreanStandards

韓國國家標準

NF

NormesFrancaise

法國國家標準

SIS

SvenskStandards

瑞典國家標準

SNV

SwissNormen-Verzeichnis

瑞士國家標準

24

大齒輪模數精度標準的誤差項目

ISO

DIN

JIS

JGMA

AGMA

單一節距誤差

O

O

O

X

O

鄰接節距誤差

X

O

O

X

X

累積節距誤差

O

O

O

X

X

法向節距誤差

O

O

O

X

X

齒形誤差

O

O

O

X

O

導程誤差

O

O

O

X

O

齒偏擺

O

O

O

X

O

齒厚容許誤差

O

O

X

O

O

綜合誤差

雙齒腹

O

O

X

O

O

單齒腹

O

O

X

X

X

接觸痕跡

X

O

X

O

X

中心距容許誤差

O

O

X

O

X

軸平行度容許誤差

O

O

X

O

X

25

自排變速箱之行星齒輪機構:

目前在市面上,使用於小客車的自動變速傳動機構可分為三類:

1.連續無段變速傳動機構(ContinuouslyVariableTransmission),簡稱CVT.

2.平行軸齒輪變速傳動機構.

3.