2301工作面切眼规程3.docx

《2301工作面切眼规程3.docx》由会员分享,可在线阅读,更多相关《2301工作面切眼规程3.docx(45页珍藏版)》请在冰豆网上搜索。

2301工作面切眼规程3

第一章概述

第一节工程概况

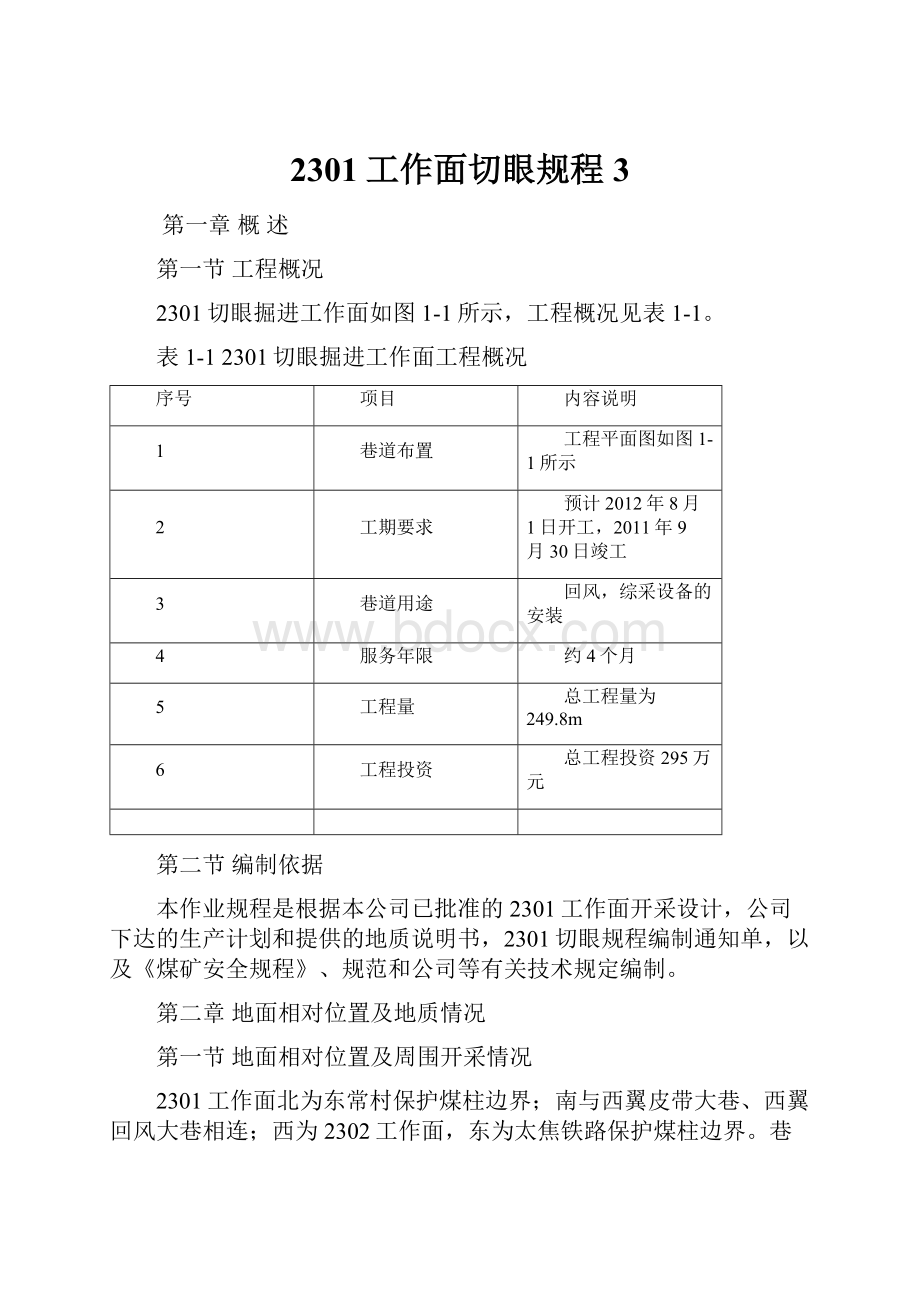

2301切眼掘进工作面如图1-1所示,工程概况见表1-1。

表1-12301切眼掘进工作面工程概况

序号

项目

内容说明

1

巷道布置

工程平面图如图1-1所示

2

工期要求

预计2012年8月1日开工,2011年9月30日竣工

3

巷道用途

回风,综采设备的安装

4

服务年限

约4个月

5

工程量

总工程量为249.8m

6

工程投资

总工程投资295万元

第二节编制依据

本作业规程是根据本公司已批准的2301工作面开采设计,公司下达的生产计划和提供的地质说明书,2301切眼规程编制通知单,以及《煤矿安全规程》、规范和公司等有关技术规定编制。

第二章地面相对位置及地质情况

第一节地面相对位置及周围开采情况

2301工作面北为东常村保护煤柱边界;南与西翼皮带大巷、西翼回风大巷相连;西为2302工作面,东为太焦铁路保护煤柱边界。

巷道标高+444.289m——+434.190m。

切眼平距长度为249.8m,巷道净高4.2m。

对应的地面位置,北为东常村;南为东庄村与五里庄村之间的耕地;西为付家庄村;东为井田边界及太焦铁路;地面标高+939.4m——+937.7m。

第二节煤(岩)层赋存情况

2301工作面开采煤层为下二叠统山西组下部的3#煤层,煤层赋存稳定,煤层倾角-5°~9°,距煤层底板约0.6m夹一层平均0.28m泥岩或炭质泥岩。

属特低硫、高热值-特高热值、低中-中灰分之贫煤、贫瘦煤,煤质变异小,煤层平均厚度5.46m。

煤层地质情况见表1-2,煤层顶底板情况如图1-2所示。

图1-12301工作面切眼平面图

表1-2煤层地质情况概述

序号

项目

内容说明

1

地质综合柱状图

地质综合柱状图如图1-2

2

巷道预想剖面图

巷道预想剖面图如图1-3

3

顶

底

板

岩

性

描

述

顶板岩性

老顶:

深灰色中-细粒砂岩,厚度9.5m,成分以石英为主,长石次之,为半坚硬岩-坚硬岩。

直接顶:

砂质泥岩为灰-灰黑色软化性岩石;泥岩为灰-灰黑色软岩;局部为灰黑色粉砂岩。

含少量植物叶化石。

厚度为2.97m

底板岩性

直接底:

灰黑色的泥岩、砂质泥岩,含植物根部化石,为软岩。

厚度为0.7m;

老底:

细粒砂岩,灰色薄层状,为半坚硬-坚硬岩。

厚度为3.36m

巷道所处层位

位于3号煤层中,沿煤层底板掘进。

4

煤层赋存条件

采区煤层瓦斯情况

含量较低,在掘进到Fd32正断层尖灭处时,有害气体可能增大,需加强瓦斯管理。

突出危险性

无煤与瓦斯突出危险性

煤尘

具有爆炸性

煤层自燃倾向性

不易自燃煤层

地温

无地热异常,属地温正常区

第三节地质构造

根据采区钻探资料和该采区已施工巷道的地质资料,2301工作面切眼无大的落差断层,但是掘进2301回风、运输顺槽时,煤层节理较为发育,对巷道掘进有影响,需加强顶板管理。

第四节水文地质

2301工作面切眼,2301回风顺槽侧低,2301运输顺槽侧高。

根据钻孔资料,3307号钻孔煤层底板标高为+427.00m,煤层厚度为5.27m;3306号钻孔煤层底板标高为+480.31m,煤层厚度为5.60m;2301工作面水文地质简单,掘进时,顶板局部可能有淋水,施工中预计涌水量不大(最大涌水量为15m3/h,正常涌水量为5m3/h),但掘进层位中的砂岩含水,直接充水水源为其顶板砂岩裂隙水。

掘进过程中必须坚持“有掘必探,先探后掘”的探放水原则,做好探放水工作,并提前做好排水准备。

随工作面铺设一趟φ110mmPE钢丝管用于排水。

同时工作面必须备用一台BQW70-40-13KW排水泵。

图1-2煤层综合柱状图

图1-32301工作面切预想剖面图

第三章巷道位置及支护说明

第一节巷道布置与矿山压力

2301工作面切眼在2301运输顺槽西帮开口掘进,2301工作面为大采高工作面,切眼设计宽度8.5m,高度4.2m,沿煤层底板掘进,直至与2301回风顺槽贯通。

切眼布置剖面图如图1-4

切眼布置剖面图1-4

工作面直接顶为灰-灰黑色砂质泥岩和灰-灰黑色泥岩,局部为灰黑色粉砂岩,含少量植物叶化石。

由于巷道周围没有采掘活动,该巷道在掘进期间主要受矿山静压力和本工作面掘进的影响。

根据相邻井巷掘进矿压观测数据显示,巷道顶、底板移近量为150~250mm,两帮收敛为150~400mm,不会影响巷道正常使用。

但考虑到本掘进工作面断面大,煤层节理发育,巷道内每50m设一个顶板离层仪及每5m在巷道中间安设一根圆木点柱,掌握巷道顶板离层量及巷道来压情况,进行动态监测。

第二节巷道支护

一、确定巷道支护形式

根据钻孔的柱状资料分析,3号煤顶板直接顶为砂质泥岩,厚度为2.97米;老顶为中-细粒砂岩,厚度9.5米,属较稳定岩层,适合锚网支护。

根据矿压观察数据及支护经验,确定2301工作面切眼采用矩形断面。

顶板采用锚杆+钢筋钢带+金属网+锚索联合支护;两帮采用锚杆+钢筋钢带+金属网+锚索联合支护。

巷道断面如图1-5。

图1-52301工作面切眼断面与锚杆支护图

二、支护参数设计

2301工作面切眼支护参数计算:

根据工程需要,支护断面为8.5m×4.2m矩形断面。

利用工程类比法及现场经验选择端头锚固法加固顶板,按加固拱原理计算。

1、锚杆长度:

L=N(1.1+B/10)

式中:

N-----围岩稳定性影响系数,取1.0m;

B-----巷道跨度,8.5m。

可得L=1.0×(1.1+8.5/10)=1.95m

取L=2.4m。

2、锚杆直径:

D=1.13×(103Q/σt)1/2

式中Q------顶锚杆锚固力,取100KN;

σt-----杆体抗拉强度,查表知:

σt取380MPa。

可得D=1.13×(103×100/380)1/2=1.13×16.222=18.33mm

取D=20mm。

3、锚杆间距:

d<0.5L

可得:

d<0.5×2.4=1.2m

取d=0.9m。

4、锚杆排距:

d排<0.5L

可得:

d排<0.5×2.4=1.2m

取d排=1m。

根据以上计算和同煤层邻近巷道的支护经验,2301工作面切眼顶、帮锚杆选用φ20mm×2400mm无纵筋左旋螺纹钢筋锚杆。

间距900mm排距500mm、1000mm(如遇岩石或煤层较软时,可适当缩小循环进尺,锚杆支护排距改为500mm)。

为保证安全,巷道顶部正中布置一根φ18.9mm×11.0m锚索;巷道顶部两侧平均布置φ18.9mm×9.0m锚索,每侧2根,进行支护加固,锚索每排5根,间距1.5m,排距1.0m。

巷道北帮布置一排φ18.9mm×5.3m锚索,每排1根,距巷道底板2.1m,距巷道顶板2.1m,排距2.0m。

φ18.9锚索采用7股高强度低松弛预应力钢绞线,用一支k2335再采用两支Z2360树脂药卷锚固,锚固长度1550mm,用260×260×20mm钢板作为锚索挂板,锚具XXM19-1。

顶、帮锚杆锚固力不小于10T,扭力矩不小于170N·m;锚索锚固力不小于15T,预紧力不小于10T(25Mp)。

支护规格如图1-4所示,支护材料见表1-3。

表1-32301切眼支护参数

项目

支护材料

规格质量

备注

名称

材质

参数

单位

尺寸

顶

部

锚杆

(φ20mm×2400mm)

钢筋

树脂

间距

×排距

mm

900×1000(500)

每根锚杆使用K2335、Z2360锚固剂各一支

顶网

10号

铅丝

长×宽

mm

4800×1200

3900×1200

钢带

16号圆钢

钢筋

长×宽

mm

4800×60

3800×60

配合锚杆使用

锚索

(φ18.9mm×11000mm)

(φ18.9mm×9000mm)

钢绞线

间距×

排距

mm

1500×1000

每根锚索使用一支K2335、两支Z2360锚固剂

两

帮

锚杆

(φ20mm×2400mm)

钢筋

树脂

间距×

排距

mm

900×1000

每根锚杆使用K2335、Z2360锚固剂各一支

帮网

10号

铅丝

长×宽

mm

4000×1200

钢带

14号圆钢

钢筋

长×宽

mm

3800×60

配合锚杆使用

锚索

(φ18.9mm×5300mm)

钢绞线

排距

mm

2000

每根锚索使用一支K2335、两支Z2360锚固剂

第三节管线设备布置与支护材料消耗

巷道中各种管线、设备的布置如图1-5所示。

巷道支护特征与材料消耗见表1-4。

表1-4巷道支护特征

巷

道

特

征

巷道开口标高(m)

+444.289

巷道终点标高(m)

+434.190

巷道所处岩层层位及岩性

沿3号煤层底板布置

掘进断面(m2)

35.7

每米支护数

锚杆:

顶2排,帮1排

每米巷道材料消耗量

名称

规格

数量

顶钢带(根)

φ16mm×60mm×4800mm

2

顶钢带(根)

φ16mm×60mm×3800mm

2

螺纹钢树脂锚杆(套)

φ20mm×2400mm

20

顶网(m2)

4800mm×1200mm

5.76

顶网(m2)

3900mm×1200mm

4.68

帮钢带(根)

φ14mm×60mm×3800mm

2

帮网(m2)

4000mm×1200mm

4.56

锚索(套)

φ18.9mm×11000mm

1

锚索(套)

φ18.9mm×9000mm

4

锚索(套)

φ18.9mm×5300mm

0.5

树脂药卷

K2335

29

树脂药卷

z2360

36

第四章施工方法及工作组织

第一节施工方法

一、巷道施工顺序

2301工作面切眼与2301回风顺槽、2301运输顺槽成90°,2301运输顺槽西帮的C点开口(开口坐标:

X=.957,Y=.133),沿煤层底板以方位角287°30′,掘进至D点(X=.502,Y=.364),与2301回风顺槽贯通,工程量为249.8米。

开口段为全断面掘进,一次成巷。

机组截割不到的部分由人工风镐落煤,严格按设计的规格施工,保证巷道成型。

掘进机完全(不包括二运)拐向切眼方向后,掘进方法为一次成巷,每班掘进左侧2米,再掘进右侧2米。

2301工作面切眼在2301运输顺槽的西帮开口,与2301回风顺槽贯通。

切眼开口前,现在2301运输顺槽往北掘进一个长3.0m,宽5.0m,高4.2m的绞车硐室;切眼开口和贯通处必然会破坏原来的结构和应力平衡,施工2301切眼前或贯通后,及时在2301运输顺槽、2301回风顺槽内,以2301切眼标定中心线为准两侧10米范围,补打φ18.9mm×11000mm锚索,加强支护。

交岔点锚索补强如图1-6所示。

2301运输顺槽与2301切眼交岔点补强支护图

2301切眼与2301回风顺槽交岔点补强支护图

图1-6

二、施工方法

采用掘进机掘进,刮板输送机与带式输送机运输,人工使用液压锚杆、锚索钻机,打注锚杆、锚索。

开口掘进时,机组截割不到的部分,采用风镐刷帮,人工翻煤掘进,待机组全部进入后开始机掘施工。

本巷道采用机掘施工,全锚支护,沿煤层底板掘进。

2301工作面切眼,由于巷道设计宽度为8.5m,高度为4.2m,高于2301回风顺槽、运输顺槽的设计高度,两顺槽掘进距2301切眼开口处10.0m位置,巷道掘进高度要与切眼设计高度一致。

三、运输方式

(1)出煤(矸)。

工作面掘进机破落下来的煤岩经转载机→2301工作面切眼30D刮板输送机→2301运输顺槽皮带→西翼皮带大巷主皮带至煤仓;

(2)运料。

掘进工作所需材料及设备装车由副井罐笼送至井底车场→西翼轨道大巷→2301运巷运联巷→2301运输顺槽→2301工作面切眼→使用地点。

第二节综掘施工工艺流程

一、施工工艺:

掘进机割煤、出煤、退机→敲帮问顶→联接顶网→固定顶钢带→前移超前支护→利用液压钻机打顶锚杆护顶→联接帮网→固定帮钢带→利用液压钻机打帮锚杆→进行下一循环。

帮锚杆根据现场煤墙发育情况可滞后窝头一排安装。

如工作面煤岩破碎,必须割一排支护一排,绝不能滞后。

二、工艺过程及要求

1、掘进机割煤、出煤、退机

(1)开机前安全检查。

包括工作面顶、帮煤墙和支护情况,在确认安全且所有人员撤至安全地点后方能准备开机;

(2)开机顺序。

发出开机信号且确认无异常后,启动机组油泵电机,然后依次开启截割头电机,二运电机和一运油泵、铲板油泵;

(3)割煤、出煤。

割煤前,将截割头落地清煤扫底,然后从煤墙底部截入割煤,割出轮廓线后进行扫帮,设专人在巷道两侧安全地点,看护巷道成型。

若煤层瓦斯涌出量较大时,采用自上而下的切割顺序。

综掘机截割轨迹如图1-7所示,图中的箭头表示切割方向;

图1-7综掘机截割轨迹图

(4)退机。

割煤完毕后退机,将截割头落于底板中部。

退出距离以能满足打设锚杆为宜。

切断并闭锁机组一切动力电源,专人监护操作台,以防他人误操作。

2、敲帮问顶:

出煤完毕,作业人员利用长柄工具进行认真的敲帮问顶,确认无异常后方准进入工作面进行下一工序作业。

敲帮问顶应采取有效办法,包括观察、听声、震动等。

在敲帮问顶期间必须有专人监护。

3、作业人员站在自制操作平台上,将待上网片与上一排网联接,然后将钢带固定在网上。

作业人员必须详细检查平台的牢固情况,作业过程中时刻保持头脑清醒,注意力集中,身体重心稳固。

4、移设超前支护。

超前支护必须移设至窝头煤墙。

超前支护三根前探梁均采用长4.0m的φ75mm钢管,钢管外套吊环,并通过吊环上焊接的φ20mm螺母固定于已支护巷道顶板巷中及左右两侧的第二根、第一根顶锚杆上,前端用临时锚杆固定,先在空顶区上网,再用木楔、背板,背紧背牢。

超前支护如图1-8。

图1-8超前支护示意图

5、钻装锚杆

(1)钻装顶锚杆:

①使用MYT-150S型锚杆钻机打设顶锚杆眼,考虑巷道和钻机高度,先用1.2m短钻杆安装φ27mm锚杆钻头,后换2.4m长钻杆。

升起钻机使钻头插入相应的钢带孔中,然后开动钻机。

钻到预定深度,清除孔内煤粉和泥浆后下缩钻机。

要求孔深为2350±30mm,并保证钻孔角度。

②用锚杆将树脂药卷轻推送到顶眼孔底,锚杆杆体套上托板带上螺母,杆尾通过搅拌器与钻机机头连接,升起钻机并连续搅拌树脂药卷,使化学药剂充分与孔壁和杆体胶结凝固成一体,搅拌时间为30-50s,中途不得间断。

顶锚杆每孔使用K2335、Z2360型锚固剂各一支,锚固长度950mm。

③停止搅拌后等待一分钟左右,锚杆钻机上安设力矩放大器利用钻机拧紧螺母,使锚杆具有一定的预紧力,预紧力矩不小于170N·m。

(2)钻装帮锚杆:

为加强巷道顶板两肩窝处的支护强度,首先将帮钢带钩在顶钢带的两端(钩头向内),然后用液压钻机按设计角度及位置打设帮眼,眼深2350±30mm,重复顶锚杆的装药步骤,钻装帮锚杆并使具有一定的预紧力,预紧力矩不小于170N·m。

帮锚杆每孔使用K2335、Z2360型锚固剂各一支,锚固长度950mm。

6、撤出窝头人员、机具,进行下一循环。

7、钻装锚索

(1)用液压钻机配B19中空六方接长钻杆和φ30钻头按设计位置钻孔,孔深控制:

10800、8800、5100±30mm。

(2)用锚索将锚固剂(每孔1支K2635型、2支Z2660型)轻推送入孔底。

(3)锚索下端用搅拌器与液压钻机相连。

开机搅拌,先慢后快,待锚索全部插入孔后,全速搅拌15-20s后下缩液压钻机。

(4)涨拉锚索:

上托板、锁具,用张拉千斤顶张拉锚索到设计预紧力10T(25MPa)后卸下千斤顶。

然后用规格为500mm*500mm的金属网把锚索末端及锁具和顶网联成一体,发现不合格锚索要及时补打。

(5)锚索外露长度不小于150mm,不大于300mm,有效支护深度不小于10700mm、8700mm、5000mm。

第五章掘进工作面生产系统

第一节掘进工作面通风

一、通风方式的选择

掘进工作面采用局部通风机压入式通风。

新鲜风流路线:

新鲜风流→主井(副井)→西翼轨道大巷(西翼皮带大巷)→2301运输顺槽→局扇→工作面;

乏风路线:

掘进工作面→2301工作面切眼→2301运输顺槽→2301运输顺槽风联巷→西翼回风大巷→风井→地面。

二、工作面需风量计算

1、按瓦斯涌出量计算

Q掘=100q×k=32m3/min

式中:

Q掘——掘进工作面实际需要的风量,m3/min;

q——工作面的瓦斯绝对涌出量m3/min,取0.2(本矿实测值);

k——瓦斯涌出不均衡系数,取k=1.6。

2、按二氧化碳涌出量计算

Q掘=100q×k=24m3/min

式中:

Q掘——掘进工作面实际需要的风量,m3/min;

q——工作面的二氧化碳绝对涌出量m3/min,取0.1~0.15;

k——二氧化碳涌出不均衡系数,取k=1.6。

3、按工作面最多工作人数计算

Q掘=4Nm3/min=4×36=144m3/min

式中:

Q掘——掘进工作面实际需要的风量,m3/min;

N——掘进工作面同时工作的最多人数(检修班与生产班交接班时的总人数,取N=36;

4——每人供给的最小风量,m3/min;

4、根据局部通风机实际吸风量计算。

根据上述计算结果,需要加大风量的实际,拟选择FBDYNO6.3型(2×30KW)局部通风机,供风量260~630m3/min,工作面需风量为

Q=nQ局k(4-1)

式中Q局—局部通风机吸风量,260-630m³/min,取平均值445m³/min;

n-工作面同时运转的局部通风机台数,1台;

k-防止局部通风机吸循环风的风量备用系数,一般1.2-1.3,取1.2。

由式(4-1)可得

Q=1×460×1.2=552m³/min

5、按风速验算。

取上述计算结果最大值552,根据《煤矿安全规程》规定的允许最高、最低风速验算。

VminS≤Q≤VmaxS(4-2)

式中S-巷道掘进断面,掘进断面为35.7m2;

Vmin-巷道允许最低风速,0.25m/s;

Vmax-巷道允许最高风速,4m/s。

由式(4-2)可得

60×0.25×35.7≤Q≤60×4×35.7

535.5≤Q≤8568

取上述计算结果的最大值534m³/min,经风速验算符合要求。

三、局部通风机和风筒的选择

根据工作面需风量计算和机械化掘进速度快等实际情况,为确保安全生产,保证工作面需风量,选择FBDYNO6.3对旋式风机。

风机功率为2×30KW,供风量260~630m³/min。

局扇风机安装在2301运输顺槽内,距2301运输顺槽开口10~20m范围内,局扇安设采用落地式:

利用局扇托架将局扇摆放至托架上。

局部通风机采用“三专”供电方式,实行双风机自动切换。

风机主电源由采区变电所的KBSG2-T-315/6/0.66风机专用变压器供给;备用电源由2301回风顺槽运联巷内的KBSG2-T-100/6/0.66风机专用变压器供给。

采用风电闭锁和瓦斯电闭锁装置。

选用φ1000mm抗静电阻燃胶质风筒,风筒节长lOm,接头均采用反压边。

风筒吊挂在巷道上帮距顶梁或顶板200mm处,为加强通风管理,风筒出风口距掘进工作面的距离不得大于5m。

通风系统如图1-9所示。

图1-9通风系统图

第二节掘进工作面瓦斯防治与安全监测系统

煤层预测瓦斯涌出量3~6m³/t,掘进工作面瓦斯涌出量0.3~0.5m³/min,瓦斯涌出量较小。

但考虑到掘进速度快、距离长,仍按高瓦斯管理,采取的主要防治瓦斯措施有:

一、加强局部通风机管理,采用双风机、双电源、自动切换、“三专”供电、风电闭锁和瓦斯电闭锁。

同时加强局部通风的管理,防止风筒漏风,保证掘进工作面足够的风量。

二、加强检查。

设专职瓦斯检查员,经常性检查瓦斯;班组长、电钳工下井必须携带便携式甲烷检测报警仪。

三、及时处理局部积聚的瓦斯。

风筒出风口距掘进工作面的距离不得超过作业规程的规定;加强巷道的维护,发生冒顶时及时充填,防止瓦斯积聚。

四、设置甲烷自动监测监控装置。

在掘进工作面5m以内、掘进工作面回风出口10-15m范围内和工作面掘进距离超过1000m的巷道中部,设置甲烷传感器,传感器设置值分别为:

工作面传感器报警浓度≥0.8%、断电浓度≥1.2%,复电浓度<0.8%;回风口传感器报警浓度≥0.8%、断电浓度≥0.8%,复电浓度<0.8%(根据长治公司要求,在国家标准的基础上下调20%)。

五、严格执行瓦斯超限停止作业和断电撤人制度。

当工作面瓦斯超限时,必须停止工作,切断电源,撤出人员,并在巷道入口处打上临时密闭、提示警示牌,禁止人员进入。

六、严格火源管理,防止瓦斯引燃。

要杜绝一切非生产性火源下井,严格控制管理各种生产性火源。

第三节掘进工作面供电

一、供电系统简述

该掘进工作面施工配备移动变压器2台,掘进机1台,800mm皮带输送机一部、30D刮板输送机3部,MYT-150S液压锚杆(锚索)钻机2台,MYT-150S液压帮钻机2台,风镐2台,13KW水泵1台。

1、该掘进工作面的风机主电源由位于采区变电所的KBSG2-T-315/6/0.66风机专用变压器,接一台(KBZ-400)馈电开关至(QBZ-2*120SF)双风机双电源开关;备用电源由2301回风顺槽运联巷内KBSG2-T-100/6/0.66风机专用变压器经至(QBZ-2*120SF)双风机双电源开关。

馈电开关短路整定值为60×7×l.15=483A,实际整定为480A。

过载整定为60×1.15=69A,实际整定为65A。

2、掘进工作面掘进机电源由位于2301运输顺槽配电点的(KBSGZY-500/6/1.14)移变,接一台(KBZ-400)馈电开关供给;工作面660V电源均由位于2301运输顺槽配电点的(KBSGZY-630/6/0.66)移变,接一台(KBZ-400)馈电开关。

示意如下:

630移变→KBZ-400馈电开关→EBZ160掘进机电控箱→液压泵站等;

→KBZ-400馈电开关→皮带输送机→照明、信号综保;

500移变→KBZ-400馈电开关→循环车→调度绞车→涨紧绞车→30D刮板输送机→水泵等。

二、供电系统设计

最大两相短路电流

查表知:

70mm2的橡套电缆的允许负荷电流为215A,K取0.67,则掘进机馈电开关的短路整定值为

160×7×0.67+(15+0.75+18+75+11)×0.67=750.4+80.2=830.6A,实际短路整定值为825A;

过载整定值为(246+15+18+0.75)×0.67×0.9=168.7A,实际过载整定值为130A。

600V馈电开关的短路整定值为90×7×1.15+(5.5+13+13+25+25+22++22+13+13+13+13)×1.15=724.5+204.1=928.6A,实际短路整定值为925A;

过载整定值为(5.5+13+13+25+25+22++22+13+13+13+13)×1.15×0.6=122.5A,实际过载整定值为120A。

主要设备配备及技术特征如表1-5。

表1-5设备配备表

名称

型号

数量

电压/功率

掘进机

EBZ-160

1台

1140V,246KW

胶带输送机

DSJ-80