安全隐患识别X.docx

《安全隐患识别X.docx》由会员分享,可在线阅读,更多相关《安全隐患识别X.docx(11页珍藏版)》请在冰豆网上搜索。

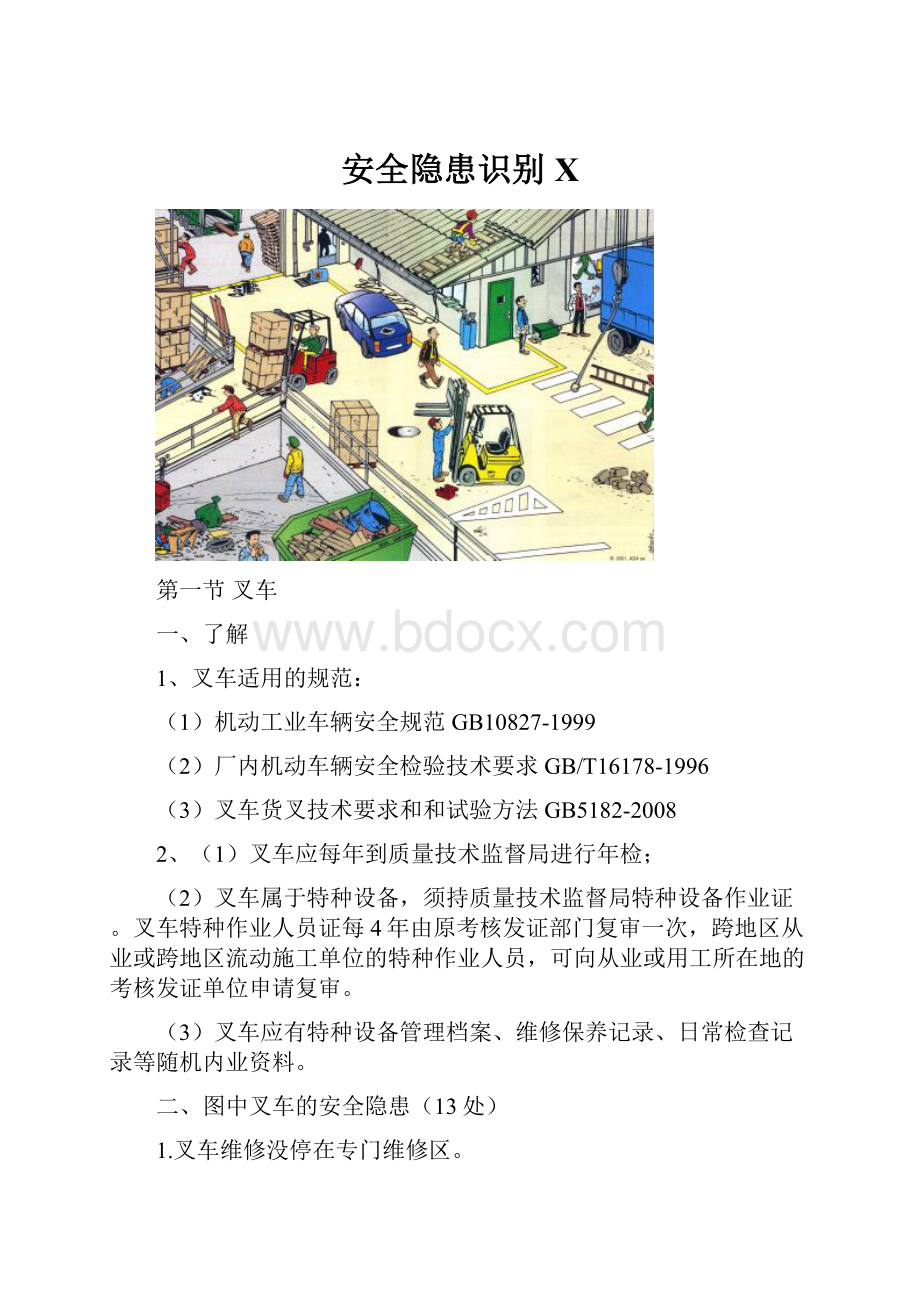

安全隐患识别X

第一节叉车

一、了解

1、叉车适用的规范:

(1)机动工业车辆安全规范GB10827-1999

(2)厂内机动车辆安全检验技术要求GB/T16178-1996

(3)叉车货叉技术要求和和试验方法GB5182-2008

2、

(1)叉车应每年到质量技术监督局进行年检;

(2)叉车属于特种设备,须持质量技术监督局特种设备作业证。

叉车特种作业人员证每4年由原考核发证部门复审一次,跨地区从业或跨地区流动施工单位的特种作业人员,可向从业或用工所在地的考核发证单位申请复审。

(3)叉车应有特种设备管理档案、维修保养记录、日常检查记录等随机内业资料。

二、图中叉车的安全隐患(13处)

1.叉车维修没停在专门维修区。

→在规定维修区进行维修。

2.叉车维修没有释放能量。

→货叉应放下。

3.叉车维修工没有戴手套。

→叉车维修工应戴手套。

4.叉车没有安全带。

→叉车必须有安全带,驾驶时系安全带。

5.叉车架驶员没有穿工作服和戴头盔。

→叉车架驶员穿工作服和戴安全帽。

6.叉车叉架上货物堆放过高挡住视线。

→《叉车安全操作规程》规定:

“载物高度不得遮挡驾驶员视线;特殊情况物品影响前行视线时,叉车必须倒行,必要时应有专人指挥”。

7.叉车架驶员视线受阻时没有专人指挥行驶。

→同第6条。

8.叉车没有装倒车蜂鸣器。

→叉车(龙门吊等大型工程机械)必须装倒车蜂鸣器。

9.叉车顶部防护不够。

→叉车顶部安装防护顶盖,顶盖符合安全规范要求。

10.叉车没有限载标识。

→叉车上要张贴限重标识。

11.维修现场没有防油污泄漏措施。

→叉车维修现场要有防油污泄漏措施。

(1)要有维修区,维修区应明确标识出来;

(2)防漏油措施主要有铺砂、铺吸油粘,备有清油污液。

12.叉车没有配备灭火器。

→叉车配2公斤的干粉灭火器。

(电瓶线如果破损打火,也可能引起衣物、棉纱等易燃物等着火。

)

13.叉车没有装倒车后灯。

→叉车倒车时灯应该亮且闪动。

第二节起重吊装

1.起重吊钩保险片损坏。

→防脱钩装置必须符合《建筑施工起重吊装安全技术规范》JGJ276-2012要求。

2.起重指挥人员未戴安全帽。

→起重指挥人员要持证上岗,佩带安全帽,指挥手势符合规范要求。

3.起重作业人员未戴手套。

→起重作业人员佩带手套、安全帽。

4.起重现场无人监护。

→起重现场要有安全员监护。

5.起重现场人员随意走动。

→起重作业现场人员不得随意走动,不得从重物下穿过,不得在起重区域随意走动。

6.起重作业未划定警戒区。

→起重作业划定警戒区,设置安全警示。

第三节登高

1.房顶作业安全带使用不规范。

→安全带使用时要高挂低用,防止摆动碰撞,绳子不能打结,钩子要挂在连接环上,当发现有异常时要立即更换,换新绳时要加绳套,使用3m以上的绳要加缓冲器。

在攀登和悬空等作业中,必须佩戴安全带并有牢靠的挂钩设施。

2.翘板未固定。

→翘板必须固定牢固。

图中翘板随时可能滑落。

3.彩钢板放置不稳妥。

→彩钢板放置要稳妥。

图中彩钢板部分悬空,未采取固定措施,可能滑落。

4.未设安全监护人。

→高处作业现场要有安全员监护。

5.穿硬底鞋。

→穿防滑鞋,不得穿赢底鞋。

6.未穿工作服。

→穿工作服。

7.登高没有安全通道。

→设置登高的安全通道(梯子)。

8.与底下人员形成交叉作业,没有隔离或防护。

→上下交叉作业要有安全防护措施。

第四节物品摆放

1.物品码放不稳固。

→材料堆放必须稳固。

图中材料已经快要倾倒了,这些材料处于不安全状态。

2.地沟内倾倒化学危险品。

→图中化学品储存罐、桶随意存放,而且已经倾倒。

正确做法:

按照危险化学品管理相关法律法规要求,妥善管理危险化学品。

3.液体物品与固体物混放。

→图中液体物品(油桶)与固体物混放,需要分开存放。

4.现场物品码放不规范。

→在指定区域存放、堆码物品。

图中有倚靠护栏现象。

5.轿车存放地点不当。

→图中轿车停在施工现场主要通道上,影响交通顺畅,尤其是紧急事件发生时,对应急救援、人员疏散形成交通障碍。

6.厂房窗台物品放置不牢。

→该处不宜放置物品。

7.现场有带钉木板。

→带钉子模板需要清除或处理,使之处于安全状态。

8.垃圾箱倾倒。

→现场垃圾桶已经倾倒。

9.货物码放超高。

→

(1)地堆区货物码放不得超过1.4米。

(2)钢管等可再次堆垛的材料,高度不得超过3米。

(3)袋装水泥不超过10层。

10.卸车桥板太窄。

→卸车桥板宽度以确保卸货平稳为主。

图中桥板过窄,货物易倾倒。

11.垃圾没有分类。

→垃圾一般分为可回收垃圾、不可回收垃圾(有害垃圾、厨余垃圾、其他垃圾)。

尤其是船舶上垃圾必须分类存放、回收。

12.厂内通道砖头乱放。

→图中路上有砖头,需清除。

13.货物现场叉板随意放置。

→叉车货叉距离地面30~40厘米。

14.货物顶部放置板材。

→货物顶部不得堆放其他材料。

图中造成了安全隐患。

15.需要维修的那台叉车的货物直接丢在了路边。

→需要维修的叉车,卸下的货物要运送到指定地点,不可随意放在路上。

第五节电气

电缆铺设不规范。

→《施工现场临时用电安全技术规范》JGJ46-2005第7.2节对电缆线路做了明确规定,“7.2.3电缆线路应采用埋地或架空敷设,严禁沿地面明设,并应避免机械伤害和介质腐蚀。

埋地电缆路径应设方位标志。

”

第六节通道

1.阴井盖板未盖严。

→孔洞口、井口必须设置井盖,围栏防护,且设置安全警示标志。

2.通道有杂物及油污。

→清除通道上的杂物和油污。

第七节人员

1.有跨越护栏的。

→不得翻越栏杆。

2.现场许多人员未戴安全帽。

→进入施工现场必须正确佩带安全帽。

3.工作场所吃东西。

→工作场所、工作期间不允许吃东西。

4.攀爬现场码放物。

→不得攀爬堆码材料。

5.倒车指挥人员站位不对。

→应站在侧面。

指挥倒车的人不该站在车后与墙之间,这样十分危险。

6.人力搬运姿势不对。

→搬运物品要抬头看前方或周边有无危险。

7.搬运长梯方法不对。

→搬运长梯子应该要有两人在梯子两端。

8.车间里的拉物品前行不当。

→应该用推而不是用拉的姿势,容易撞伤拉货物的人。

9.攀爬的那个人所爬高度超过两米,未系安全带。

→应该系安全带。

10.看倒车的那个人站位不当。

→不应站在门口,门是向外开的,往外一推人就倒。

11.外来人员管理不当。

→外来人员要有本厂员工陪同,方可进厂。

12.安全帽没有使用系紧带。

→安全要系好帽带。

第八节易燃易爆气体管理

一、使用规范

1、国家质量技术监督局《气瓶安全检查规定》。

2、《建筑设计防火规范》

3、中石油天然气集团标准《气瓶使用安全管理规范》

二、图中问题

1.没有安全防震胶圈。

→氧气、乙炔等易燃易爆气体的气瓶需要设置防震胶圈。

2.气瓶存放地点不对。

→氧气、乙炔等易燃易爆气体的气瓶储存场所不得与车间、办公室、居住区设在一起。

3.气瓶没有遮阳防、防倾倒措施。

→储存地点具有遮阳、防倾倒、防热、防雷、防电的措施。

配备消防器材,设置安全警示标志。

4.气瓶无标识和检验标签。

→气瓶需标识种类,有检验标签。

第九节消防

1.灭火器放置没有固定位置。

→灭火器应存放在灭火器箱内,设置在办公区、宿舍区、库房、易爆品存放区、明火作业区等可能发生火灾处。

2.灭火器存放地点没有醒目标识。

→消防器材配置、存放、标识、管理责任需要明确。

3.没有消防箱和消火栓。

→该工厂生产规模应该设置消防水带、消防水管等消防设施,不应仅配备灭火器。

4.同一地点灭火器数量太少。

→消防器材配置数量应符合消防管理相关规定。

5.没有健全的消防制度或有制度不执行。

→应建立健全消防制度,并严格执行。

第十节安全管理体系

1.整体安全意识薄弱。

→特别是从快倒的货堆旁边通过,身处危险而不自知。

2.没有SOP或不遵守SOP。

→所谓SOP,是StandardOperationProcedure三个单词中首字母的大写,即标准作业程序,就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

SOP的精髓,就是将细节进行量化,用更通俗的话来说,SOP就是对某一程序中的关键控制点进行细化和量化。

→近几年铁路建设推行标准化管理,但是和sop差距仍然很大。

3.没有推行5S管理。

→这是日本企业推行的一种管理方法,XX百科中有介绍,目前我单位尚未推行。

4.整个现场看不到有明显标志的“专职安全监督员”进行现场巡视、监督检查。

→安全体系没有或者没有有效运行。

5.翻越栏杆者,旁观者熟视无睹,不符合“安全管理人人有责、人人参与”的管理要求。

6.车辆管控有漏洞,商务轿车开到现场,大门敞开(或无大门)。

7.全场无一人正确佩戴安全帽。

8.整个现场无任何“警示标志”(强制性)、“安全宣传标语、条幅”(推荐性)。

9.安全内业

(1)操作规程

叉车现场有无操作规程待查;电焊机、起重机现场有无操作规程待查。

(2)人员

特种作业人员是否持证上岗待查。

三级安全教育培训是否履行待查。

对所有施工人员是否进行了安全交底待查。

企业法人是否通过安全考核待查。

(3)班组安全活动,班前会是否正常开展待查。

(4)安全检查记录是否有待查。

(5)安全会议是否有待查。

(6)企业安全投入台帐待查。

(7)企业安全生产责任制是否健全待查。

(8)企业安全规章制度是否健全待查。

(9)应急演练待查。

(10)安全方案待查。

5S现场管理

一、原则

常组织、常整顿、常清洁、常规范、常自律。

整理,区分物品的用途,清除多余的东西

整顿,物品分区放置,明确标识,方便取用

清扫,清除垃圾和污秽,防止污染

清洁,环境洁净制定标准,形成制度

素养,养成良好习惯,提升人格修养

二、效用

5S管理的五大效用可归纳为5个S,即:

Safety(安全)、Sales(销售)、Standardization(标准化)、Satisfaction(客户满意)、Saving(节约)。

1.确保安全(Safety)

通过推行5S,企业往往可以避免因漏油而引起的火灾或滑倒;因不遵守安全规则导致的各类事故、故障的发生;因灰尘或油污所引起的公害等。

因而能使生产安全得到落实。

2.扩大销售(Sales)

5S是一名很好的业务员,拥有一个清洁、整齐、安全、舒适的环境;一支良好素养的员工队伍的企业,常常更能博到客户的信赖。

3.标准化(Standardization)

通过推行5S,在企业内部养成守标准的习惯,使得各项的活动、作业均按标准的要求运行,结果符合计划的安排,为提供稳定的质量打下基础。

4.客户满意(Satisfaction)

由于灰尘、毛发、油污等杂质经常造成加工精密度的降低,甚至直接影响产品的质量。

而推行5S后,清扫、清洁得到保证,产品在一个卫生状况良好的环境下形成、保管、直至交付客户,质量得以稳定。

5.节约(Saving)

通过推行5S,一方面减少了生产的辅助时间,提升了工作效率;另一方面因降低了设备的故障率,提高了设备使用效率,从而可降低一定的生产成本,可谓“5S是一位节约者”。

)