完整word版盾构机推力计算.docx

《完整word版盾构机推力计算.docx》由会员分享,可在线阅读,更多相关《完整word版盾构机推力计算.docx(14页珍藏版)》请在冰豆网上搜索。

完整word版盾构机推力计算

7.8.2盾构机的推力和扭矩计算

盾构机的推力和扭矩计算包括软土和硬岩两种情况进行。

7.8.2.1在软土中掘进时盾构机的推力和扭矩的计算

地层参数按〈6〉岩石全风化带选取,由于岩土体中基本无水,所以水压力的计算按水土合算考虑。

选取可能出现的最不利受力情况埋深断面进行计算。

根据线路的纵剖面图,〈6〉层埋深不大,在确定盾构机拱顶处的均布围岩竖向压力Pe时,可直接取全部上覆土体自重作为上覆土地层压力。

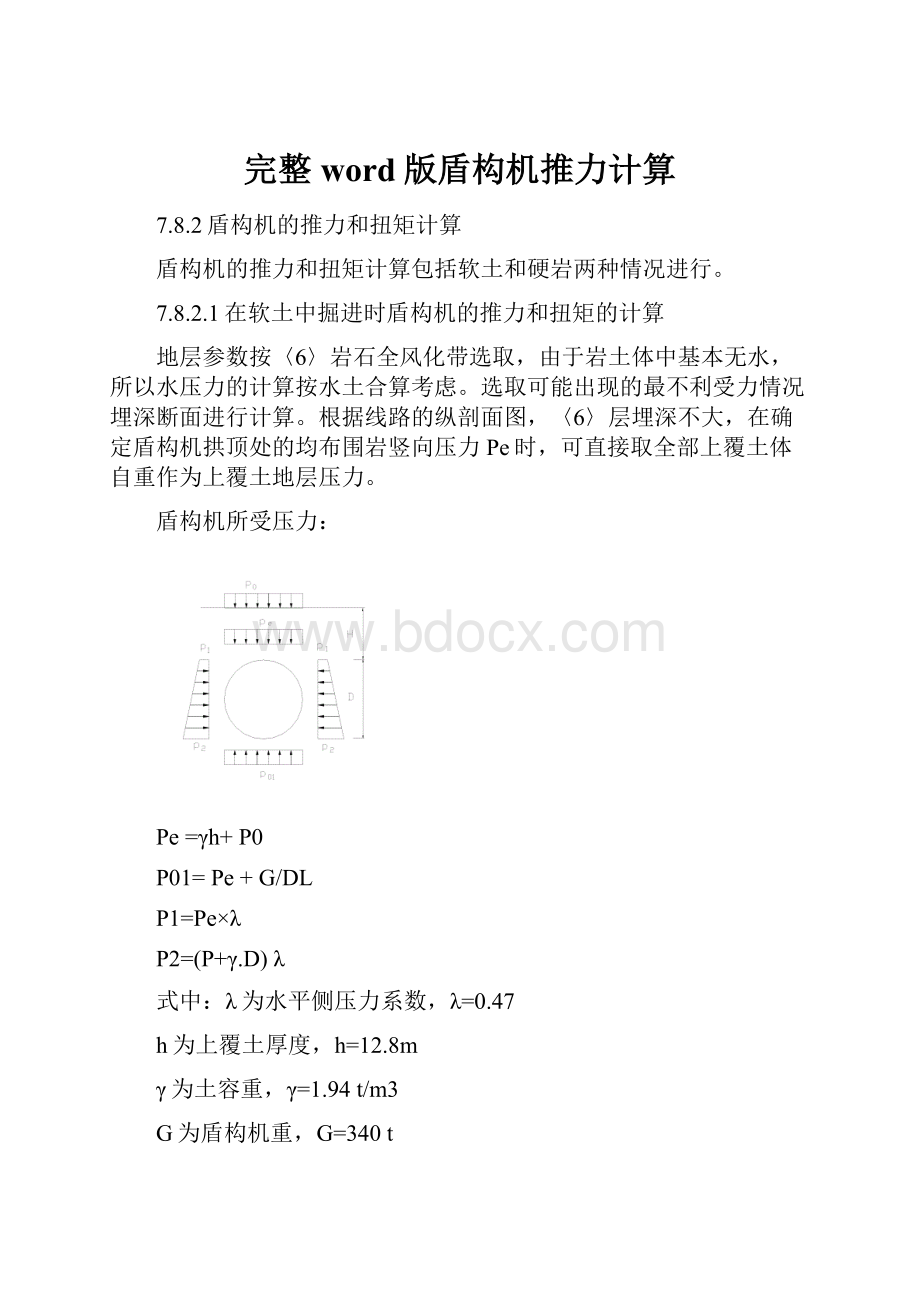

盾构机所受压力:

Pe=γh+P0

P01=Pe+G/DL

P1=Pe×λ

P2=(P+γ.D)λ

式中:

λ为水平侧压力系数,λ=0.47

h为上覆土厚度,h=12.8m

γ为土容重,γ=1.94t/m3

G为盾构机重,G=340t

D为盾构机外径,D=6.25m;L为盾构机长度,L=8.32m;P0为地面上置荷载,P0=2t/m2;P01为盾构机底部的均布压力;P1为盾构机拱顶处的侧向水土压力;P2为盾构机底部的侧向水土压力;Pe=1.94×12.8+2=26.83t/m2

P01=26.83+340/(6.25×8.32)=33.37t/m2P1=26.83×0.47=14.89t/m2

P2=(26.83+1.94×6.25)×0.47=18.3t/m2

7.8.2.1.1盾构推力计算

盾构的推力主要由以下五部分组成:

式中:

F1为盾构外壳与土体之间的摩擦力;F2为刀盘上的水平推力引起的推力

F3为切土所需要的推力;F4为盾尾与管片之间的摩阻力

F5为后方台车的阻力

,

式中:

C为土的粘结力,C=4.5t/m2

式中:

WC、μC为两环管片的重量(计算时假定有两环管片的重量作用在盾尾内,当管片容重为2.5t/m3,管片宽度按1.5m计时,每环管片的重量为24.12t),两环管片的重量为48.24t考虑。

μC=0.3

式中:

Gh为盾尾台车的重量,Gh≈160t;

θ为坡度,tgθ=0.025

μg为滚动摩阻,μg=0.05

盾构总推力:

7.8.2.1.2盾构的扭矩计算

盾构配备的扭矩主要由以下九部分组成。

在进行刀盘扭矩计算时:

式中:

M1为刀具的切削扭矩;M2为刀盘自重产生的旋转力矩

M3为刀盘的推力荷载产生的旋转扭矩;M4为密封装置产生的摩擦力矩

M5为刀盘前表面上的摩擦力矩;M6为刀盘圆周面上的摩擦力矩

M7为刀盘背面的摩擦力矩;M8为刀盘开口槽的剪切力矩

M9为刀盘土腔室内的搅动力矩

a.刀具的切削扭矩M1

式中:

Cг:

土的抗剪应力,

Cг=C+Pd×tgφ=4.5+14.52×tg20°=9.78t/m2

hmax:

刀盘每转的最大切削深度,hmax=8cm/转

R0:

最外圈刀具的半径,R0=3.14m

b.刀盘自重产生的旋转力矩M2

M2=GRμg

式中:

G:

刀盘自重,计算时取刀盘的自重为G=55t

R:

轴承的接触半径,计算时取为R=2.6m

μg:

滚动摩擦系数,计算时取为μg=0.004

M2=55×2.6×0.004=0.57t﹒m

c.刀盘的推力荷载产生的旋转扭矩M3

M3=WpRgμzWp=απRc2Pd

式中:

Wp:

推力荷载;α:

刀盘封闭系数,α=0.70

Rg:

轴承推力滚子接触半径,Rg=1.25m;Rc:

刀盘半径,Rc=3.14

μz:

滚动摩擦系数,μz=0.004;Pd:

水平土压力,Pd=14.52t/m2

Wp=0.70π×3.142×14.52=312.83t;M3=312.83×1.25×0.004=1.56t﹒m

d.密封装置产生的摩擦力矩M4

M4=2πμmF(n1Rm12+n2Rm22)

式中:

μm:

密封与钢之间的摩擦系数,μm=0.2;F:

密封的推力,F=0.15t/m

n1、n2:

密封数,n1=3n2=3;Rm1、Rm2:

密封的安装半径,Rm1=1.84mRm2=2.26m;M4=2π×0.2×0.15×(3×1.842+3×2.262)=4.80t·m

e.刀盘前表面上的摩擦力矩M5

式中:

α:

刀盘开口率,α=0.30;μP:

土层与刀盘之间的摩擦系数,μP=0.15

R:

刀盘半径,R=3.14m

f.刀盘圆周面上的摩擦力矩M6

M6=2πR2BPZμP

式中:

R:

刀盘半径,R=3.14m;B:

刀盘宽度,B=0.775m

PZ:

刀盘圆周土压力

PZ=(Pe+P01+P1+P2)/4=(26.83+33.37+14.89+18.3)/4=23.35t/m2

M6=2π×3.142×0.775×23.35×0.15=167.09t·m

g.刀盘背面的摩擦力矩M7

M7=2/3[(1-α)πR3μP×0.8Pd]

M7=2/3(0.70×π×3.143×0.15×0.8×14.52)=78.33t·m

h.刀盘开口槽的剪切力矩M8

式中:

Cτ:

土的抗剪应力,因碴土饱和含水,故抗剪强度降低,可近似地

取C=0.01Mpa=1t/m2,φ=5°;Cτ=C+Pd×tgφ=1+14.52×tg5=2.27t/m2

i.刀盘土腔室内的搅动力矩M9

M9=2π(R12-R22)LCτ

式中:

d1:

刀盘支撑梁外径,d1=4.8m;d2:

刀盘支撑梁内径,d2=3.84m

L:

支撑梁长度,L=0.8m

M9=2π(2.42-1.922)×0.8×2.06=21.46t·m

刀盘扭矩M为M1~M9之和

M=3.83+0.57+1.56+4.80+41.96+167.09+78.33+45.88+21.46

=365.48t·m

7.8.2.2在硬岩中掘进时盾构机的推力和扭矩的计算

地质参数按照<9>层选取,<9>层为岩石微风化带.

盘形单刃滚刀的参数如下:

直径d=43.2cm(17英寸),R=21.6cm

刃角α=60°

每转切深h=1cm

刀盘直径D=6.28m

盘形滚刀刀间距,Bm=2htgφ/2

式中:

φ为岩石的自然破碎角,查表选取φ=155°

Bm=2×1×tg155/2=9.5cm≈10cm

7.8.2.2.1盾构推力的计算

硬岩具有完全自稳能力。

在硬岩中掘进时,盾构机的拱顶、两侧、底部所受的压力均很小,对盾构机的推进影响不大,盾构机的推力主要消耗在滚刀贯入岩石所需要的推力上,所以可以近似的把滚刀贯入岩石的力看成盾构机的推力,其它在选取盾构机推力的富裕量时进行统筹考虑。

根据力平衡原理和能量守恒原理计算盘形滚刀的滚压推力,每个盘形滚刀的推力

F总=mF力

式中:

F力为单个滚刀贯入岩石所需要的力

m为刀盘上安装的盘形滚刀(单刃)的数量

式中:

Kd为岩石的滚压系数,查表取Kd=0.55

R压为岩石的抗压强度,R压=62.3Mpa=623kg/cm2

ri为盘形滚刀的刃角半径;ri=8cm

θi为盘形滚刀的半刃角;θi=30°

φ为岩石的自然破碎角,φ=155°

m=D/(2×Bm)

式中:

D为刀盘的外径,D=6.28m

Bm为滚刀的刀间距,Bm=10cm

m=6.28/(2×10×10-2)=31

本盾构机设计双刃滚刀19把,合计单刃滚刀38把,满足需要。

盾构机的总推力:

F总=mF力=38×24.64=936.32t

7.8.2.2.2盾构扭矩的计算

硬岩掘进的扭矩主要由以下三部分组成:

式中:

T1为刀盘滚动阻力矩计算

T2为石碴提升所需要的扭矩

T3为克服刀盘自重所需要的扭矩

a.刀盘滚动阻力矩计算T1

式中:

F为盘形滚刀的滚动力

式中:

ξ为与被滚压岩石自由面条件和形状有关的换算系数,ξ=0.8

P力=F压=24.64

h为每转切深,h=1cm

R为盘形滚刀的半径,R=

mm

Bm为盘形滚刀刀间距,Bm=10cm=0.1m

b.石碴提升所需要的扭矩T2

T2=qπR2hμ1R

式中:

q为石碴容重,q=2.59t/m3

R=3.14m

H=1mm/n

μ1为刀盘系数,μ1=0.70

T2=2.59×π×3.142×0.01×0.70×3.14=1.75t

c.克服刀盘自重所需要的扭矩T3

T3=W1μ1R

式中:

W1为刀盘自重,W1=55t

μ1=0.70

R=3.14m

T3=55×0.70×3.14=120.51t·m

硬岩掘进所需要的力矩T=204.99+1.75+120.51=327.25t·m

7.8.2.3推力和扭矩的选取及验证

软土中掘进:

推力F=1754.24t,扭矩T=365.48t·m

硬岩中掘进:

推力F=936.32t,扭矩T=327.25t·m

由于盾构在施工中经常需要纠偏、转向,因此盾构的推力实际上要比计算出来的大,按照经验数据,盾构实际配备的推力为计算值的1.5倍。

按照《MechanisedShieldTunnelling》一书(作者:

BernhardMaidl;MartinHerrenknecht;LotharAnheuser等)介绍的经验公式进行验算

式中:

α为经验系数,按下图取500~1200

D为盾构外径,D=6.25m

本盾构机设计总推力为3421t,既大于理论计算值,又处于经验计算值之间,说明盾构机的推力是足够的。

当用刀盘扭矩的经验公式计算刀盘扭矩时

T=αD3

式中:

α:

扭矩系数,取α=1.8

T=1.8×6.253=441.6t·m

本盾构机额定扭矩T=450t·m,最大扭矩Tmax=530t·m,可同时满足理论计算及经验计算的要求。

7.8.3刀盘的驱动功率

a.刀盘驱动所需功率:

式中:

Tc为刀盘驱动的最大扭矩;Tc=530t·m

n为刀盘最大扭矩时的转速

与盾构机设计的最大扭矩相对应的转速为1r/m,则刀盘执行机构实际功率为:

b.液压马达所需总功率:

其中:

ηm为马达效率,ηm=0.85

m为液压马达数量,m=8

每个马达功率为:

c.驱动电机的总功率:

其中:

ηd为电机效率,ηd=0.9

本盾构机刀盘电机配备的功率为945kW,在满足上述计算要求的情况下,仍有较大富裕,以应付掘进过程中不明因素的影响。

7.8.4盾构推进所需功率

盾构机最大推进功率PT可按:

PT=F·V

式中:

F---总推力,F=3421t

V---最大推进速度,V=8cm/min

PT=3421×10×8×10-2/60=45.6kW

本盾构机的推进功率取值为55kW,可满足上述要求。

7.8.5螺旋输送机参数的确定

a.输送量Q

理论出土量QL可按:

式中:

D为盾构的开挖直径,D=6.28m

Vmax为盾构的开挖速度,Vmax=8cm/min×60=4.8m/h

α为土的松动系数取为,α=1.5

本盾构机的螺旋输送机的输送能力为400m3/h,可满足计算要求。

b.螺旋输送机驱动功率

螺旋输送机所需功率:

式中:

w0为物料阻力系数,取3.2

γ为土的容重,取1.94t/m3

L、H为螺旋输送机的水平长度和高度

初定螺旋输送机的长度为10m,倾角为23°则:

L=10×cos23°=9.205mH=10×sin23°=3.907m

所以,

电机所需功率:

本盾构机螺旋输送机驱动电机功率315kW,可以满足上述计算要求。

7.8.7皮带输送机的参数确定

皮带输送机的输送量应与螺旋输送机的输送量相匹配,按450m3/h确定皮带输送机的参数进行计算。

a.确定带宽B

式中:

Q为皮带输送机的输送量取450m3/h

Kd为端面系数,查表Kd=355

Kv为速度系数,查表Kv=0.96

Kβ为倾角系数,查表Kβ=1

V为带速,V=2.5m/s

取标准带宽,B=800mm

b.皮带输送机的功率计算

皮带输送机的功率即为电动滚筒的功率,电动滚筒的功率N可按:

式中:

Kq为满载驱动系数,Kq=1.0~1.4,取Kq=1.4

η为效率,取η=0.88

N0为电动滚筒的轴功率:

式中:

Kq为空载运行功率系数,查表Kq=0.0165

Lh为运行长度,Lh=45m

Kz为水平满载运行功率系数,查表Kz=10.89×10-5

V为带速,V=2.5m/s

H为倾斜高度,H=0.5m

查表取Kf=2.8

本盾构机皮带输送机配备功率为30kW,满足上述计算要求。