品控部总结.docx

《品控部总结.docx》由会员分享,可在线阅读,更多相关《品控部总结.docx(16页珍藏版)》请在冰豆网上搜索。

品控部总结

品控部2016年工作总结

2016年,在公司各级领导领导的关心指导下,在部门全体家人下的共同努力下,基本完成了全年的工作任务,现总结如下。

一、公司质量管理结果得到稳步提升

(一)原料验收

2016公司共计来料1097批次,不合格为13批次,

全年合格率为98.54%,与质量目标98%持平。

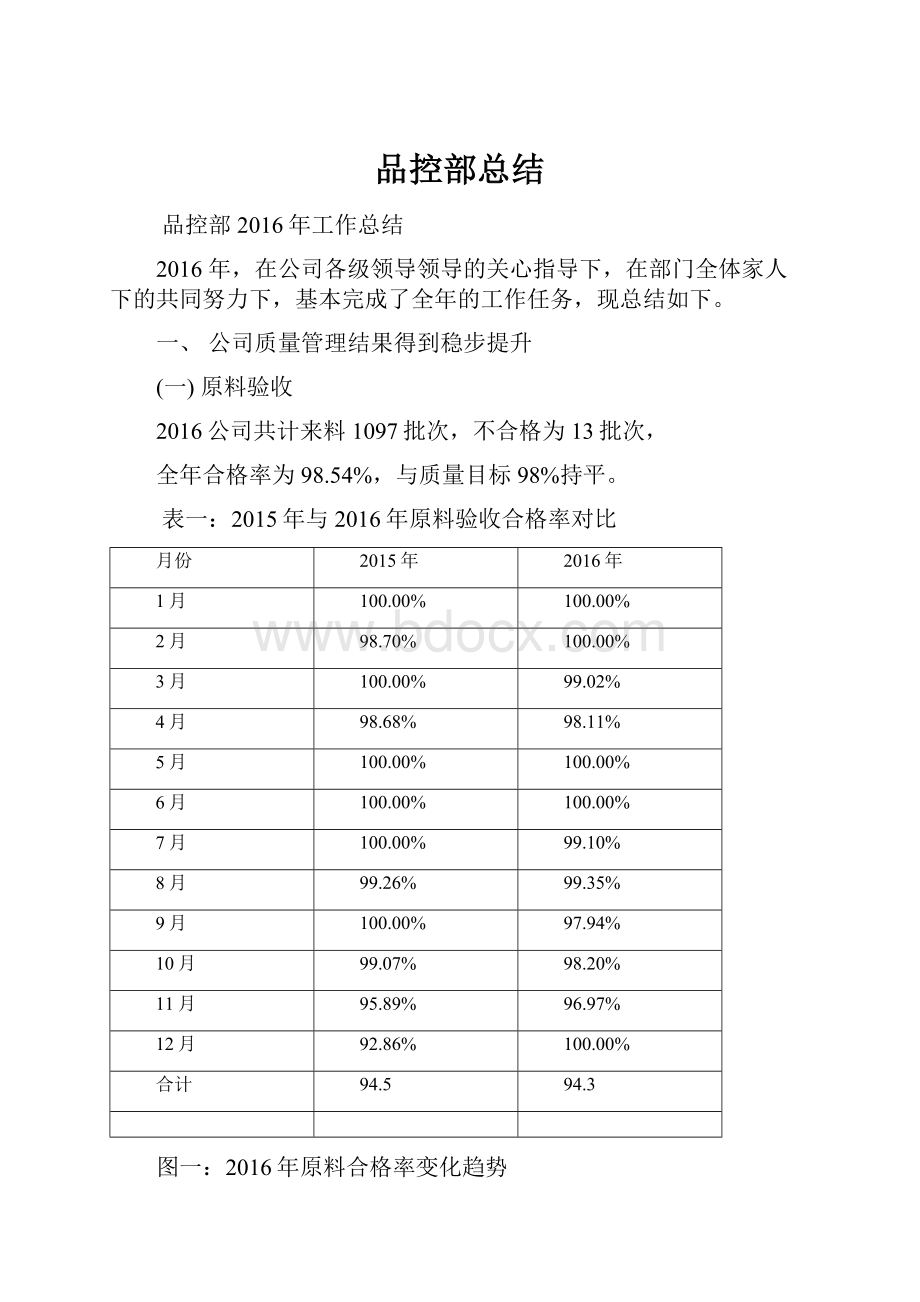

表一:

2015年与2016年原料验收合格率对比

月份

2015年

2016年

1月

100.00%

100.00%

2月

98.70%

100.00%

3月

100.00%

99.02%

4月

98.68%

98.11%

5月

100.00%

100.00%

6月

100.00%

100.00%

7月

100.00%

99.10%

8月

99.26%

99.35%

9月

100.00%

97.94%

10月

99.07%

98.20%

11月

95.89%

96.97%

12月

92.86%

100.00%

合计

94.5

94.3

图一:

2016年原料合格率变化趋势

原料不合格主要不合格项目为水分/过氧化值超标,主要集中在大豆油/红糖/香料。

相比2015年,2016年在原辅料验收中加强了对原辅料的质量的管控,从而导致原辅料验收合格率降低,但使用的原辅料质量相对提升。

(二)制造过程

1、白胚

白胚胚子全年共检查621次,不合格批次162次,合格批次459,全年平均合格率73.9%,表二

表二:

白胚胚子制程合格率

月份

白胚胚子合格率(%)

方块胚子

颗粒胚子

片状胚子

一月

68.8

61.1

45.5

二月

91.67

75

41.7

三月

88.2

58.8

66.7

四月

93.3

86.7

64.3

五月

94.4

60.8

64.7

六月

86.7

66.7

64.3

七月

84

72

73.7

八月

83.3

54.2

53.8

九月

69.6

69.6

70

十月

92

68

66.7

十一月

96.3

63

80

十二月

88.8

94.4

72.7

白胚制造过程中,豆腐干产品水分不稳定,在管控过程中制定目标、管控措施,从而一步步跳高产品水分质量。

2、卤制烘烤

卤制烘烤水分全年共检查:

619次,合格429次,不合格190次,全年合格率为:

69.31%

表三:

卤制烘烤合格率

月份

卤制烘烤水分合格率(%)

方块烘烤

颗粒烘烤

片状烘烤

一月

68.8

44.4

66.7

二月

91.67

16.7

58.3

三月

88.2

58.8

66.7

四月

73.3

73.3

85.7

五月

72.2

61.1

64.7

六月

66.7

60

80

七月

68

32

53.3

八月

45.8

45.8

61.5

九月

73.9

78.3

100

十月

60

60

66.7

十一月

96.3

96.3

90

十二月

94.1

93.3

90.9

烘烤是一个关键岗位,关系到产品,从而我们不能只看产出率,更应该多关注产品的质量。

年底在没考虑产品产出率的时,产品质量稳步提升。

2017年继续发展。

3、卤制盐分

卤制盐分全年检查:

236次,合格:

214次,不合格22次,全年卤制盐分合格率为:

90.37%

表四:

卤制盐分合格率

月份

卤制盐份合格率(%)

方块盐分

颗粒盐分

片状盐分

一月

100

100

100

二月

75

100

100

三月

100

100

100

四月

80

100

80

五月

100

83

100

六月

100

100

60

七月

100

75

100

八月

100

75

66.7

九月

100

87.5

60

十月

100

100

100

十一月

100

75

75

十二月

100

80

66.6

根据图标可以看出在生产旺季过程中,盐分的合格率明显偏低,建议我们在生产过程中:

1、以质量为主,质量好了,生产才能旺。

2、食用盐及其辅料添加过程中,以实际波美度测试为主。

4、豆渣

豆渣检查全年检查次数为:

466次,合格325次,不合格141次,全年合格率为:

69.74%

(表五)位豆渣质量合格率

月份

豆渣检验项目合格率(%)

蛋白质

水分

一月

61.1

66.7

二月

58.3

83.33

三月

94.1

94.1

四月

90.9

80

五月

38.9

83.3

六月

100

40

七月

82.6

68

八月

69.6

69.6

九月

60.9

60.9

十月

68

44

十一月

88.9

55.6

十二月

100

38.9

根据图标显示,豆渣蛋白高,水分就低,豆渣蛋白低,水分就高,能不能取一个中间值,蛋白水分都照顾。

5、素肉半成品

素肉全年合计检查:

381次,合格328次,不合格53次,全年平均合格率为:

86.09%

表六:

素肉半成品合格率

月份

素肉半成品合格率(%)

素肉水分

素肉盐分

素肉油酸价

素肉油过氧化值

七月

26.3

100

100

100

八月

50

100

100

100

九月

52.2

100

100

100

十月

84

100

100

100

十一月

66.7

100

100

100

十二月

86.36

100

100

100

三、成品检验

1、素肉

素肉成品全年合计检查:

900次,合格892次,不合格8次,素肉成品全年合格率为:

99.11%。

与全年质量目标持平(99%)。

表七:

素肉成品合格率

素肉成品理化、微生物检验数据

月

检验项目

成品水份

成品盐份

成品蛋白

成品酸价

成品过氧化值

成品菌落数≤1000cfu/g

≤40.0%

≤4.0%

≥12.0%

≤3.0mg/g

≤0.25g/100g

大肠菌群≤30MPN/100g

抽检

不合格

合格率

抽检

不合格

合格率

抽检

不合格

合格率

抽检

不合格

合格率

抽检

不合格

合格率

抽检

不合格

合格率

次数

次数

次数

次数

次数

次数

次数

次数

次数

次数

次数

次数

7

21

4

81

21

0

100

19

0

100

15

0

100

15

0

100

42

0

100

8

24

4

83.3

23

0

100

22

0

100

14

0

100

14

0

100

48

0

100

9

23

0

100

23

0

100

19

0

100

19

0

100

19

0

100

46

0

100

10

25

0

100

25

0

100

25

0

100

19

0

100

19

0

100

50

0

100

11

26

0

100

26

0

100

26

0

100

19

0

100

19

0

100

52

0

100

12

22

0

100

22

0

100

22

0

100

16

0

100

16

0

100

44

0

100

2、豆腐干成品检验

豆腐干成品全年合计检查4851次,合格4806次,不合格45次,豆腐干成品全年平均合格率:

99.07%,与全年质量目标持平(99%)

表六:

质量投诉汇总表

月份

检验项目

水分≤60.0%

盐2.2-2.5%

蛋白质≥20%

菌落总数+大肠菌群cfu/g

抽检

不合格次数

合格率

抽检

不合格次数

合格率

抽检

不合格次数

合格率

抽检

不合格次数

合格率

次数

(%)

次数

(%)

次数

(%)

次数

(%)

1

35

0

100

35

6

82.9

35

9

74.3

232

0

100

2

29

0

100

29

2

93.1

29

3

89.7

130

0

100

3

38

0

100

38

1

97.4

38

4

89.5

196

0

100

4

36

0

100

36

2

94.4

25

0

100

126

0

100

5

52

0

100

52

2

96.2

52

0

100

198

0

100

6

43

0

100

43

2

95.3

43

3

93

146

0

100

7

52

0

100

52

2

96.2

46

0

100

372

0

100

8

60

0

100

56

4

92.9

54

0

100

396

0

100

9

44

0

100

44

5

88.6

44

0

100

388

0

100

10

50

0

100

50

0

100

50

0

100

418

0

100

11

63

0

100

63

0

100

63

0

100

406

0

100

12

32

0

100

32

0

100

32

0

100

268

0

100

3、成品入库检查:

成品入库检查入库检查总件数:

634773件,检查出不合格翻件数量:

37262件,总翻件合格率:

94.13%。

全年抽查次数:

13178次,不合格次数:

481次,全年入库合格率:

96.35%。

月份

入库总件数/件

翻件总件数/件

翻件比例/%

抽检

/次

不合格

/次

不合格率/%

2015年同期不合格率

翻件/次

问题明细/包

一次

二次

漏气

杂物

日期

封口

热合

计量

其他

1

46900

2238

4.77%

630

25

3.97%

4.3%

23

2

17

1

1

2

2

1

1

2

35849

1452

4.04%

511

11

2.15%

5.0%

10

1

9

1

1

3

1

0

0

3

57963

2878

4.97%

814

28

3.44%

3.01%

26

2

12

1

0

5

18

0

0

4

40821

1590

3.89%

584

18

3.08%

3.13%

18

0

4

0

1

0

11

0

4

5

47879

1793

3.75%

692

22

3.18%

5.68%

22

0

5

0

1

0

9

0

1

6

34577

1406

4.07%

603

20

3.32%

2.67%

13

0

4

0

0

2

8

0

2

7

58924

2456

4.17%

896

37

4.12%

3.82%

34

3

12

0

1

8

5

0

0

8

68906

3074

4.46%

1744

39

2.24%

5.28%

36

3

22

1

7

4

0

0

6

9

51334

2867

5.58%

915

37

4.04%

3.23%

37

4

13

1

8

4

4

0

0

10

60956

4147

6.8%

1821

65

3.57%

2.99%

64

1

26

8

18

9

3

0

0

11

85824

9949

11.59%

2676

138

5.16%

2.30%

111

27

54

22

15

19

10

2

18

12

44840

3412

7.61%

1292

41

3.17%

1.16%

36

5

17

5

8

5

6

41

0

问题明细:

根据上图图像所示:

产品不合格主要集中在漏气,其次热合、封口,最后生产日期。

2017年将集中整治这几处大问题。

3、杂物统计

月份

金属类

头发类

线头类

卫生用具类

昆虫类

胶皮类

水垢碱块类

其它类

本月合计

控制情况

1

343(铁锈296)

40

49

1

1

17

10

57

175

2

230(铁锈197)

38

45

0

0

50

19

61

213

3

172(铁锈117)

41

37

0

1

41

15

66

201

4

56(铁锈42)

33

44

0

5

167

6

27

282

5

5

28

60

3

4

87

23

44

290

6

38(金探)

44

26

7

11

11

12

29

140

7

50

90

45

0

17

43

11

26

282

8

47(金探)

58

44

5

24

96

3

106

374

9

28

54

72

0

6

40

146

51

367

10

35

56

60

3

14

25

998

109

1300

11

28

153

67

4

4

431

1885

207

2779

12

16

71

59

2

4

40

214

71

477

图:

异杂物2016全年分析表

根据以上两图可以看出水垢占比最大,其次为金属、胶皮、头发、线头。

水垢为10、11月进行机械大扫除,清理太过频繁所造成的结果,后期将每月或者每转班一次清洗一次。

金属由于前期无金属探测仪从而一部分问题查不出原因,后期购置金属探测仪经过严格筛选、分析、改正从而降低金属的产生。

头发的产生后期将严格控制员工着装、并加强员工责任心和各岗位的自检互检专检工作,从而降低异杂物次数。

二、外部投诉

月份

2015年投诉次数

2016年投诉次数

投诉内容

投诉金额(元)

1

0

1

包装袋内有苍蝇

300

2

0

0

无

0

3

0

1

变质发霉

200

4

0

2

一起变质发霉、一起异物铁丝

1300

5

1

1

无日期

1000

6

0

1

变质发霉

400

7

0

0

一次食品药品抽检不合格

8

1

1

杂物头发

120

9

3

3

变质、发霉

460.5

10

2

5

变质、发霉

775

11

1

4

发霉、变质

1977.5

12

0

1

变质

125

合计

8

20

6658元

图:

产品投诉原因汇总表

从上图和上表可以看出,我司投诉主要为产品漏气变质问题为主,其次为异物投诉,最后为无日期。

从而我们应该在2017年主要关注包装袋漏气问题,后工段严格控制产品的挑选,包装工序严格进行封口强度验证。

同时严格控制员工着装、并加强员工责任心和各岗位的自检互检专检工作,确保产品质量,降低客户投诉。

此外产品日期不全质量问题应该引起重视。

三,质量管理体系

(一)体系审核

2016年为巩固体系基础建设,提出了以质量为中心思想,由品控部牵头推动工厂的滚动审核、交叉审核、第三方审核。

以每月为单位对公司进行相关部门进行体系审核。

以每年为单位,推行三厂抽调审核人员对工厂进行交叉审核

以每年为单位,由CQC认证公司排专业人员进行资质审核。

2016年有滚动审核、交叉审核、第三方审核核查出来的问题已于2016年12月31号整改完毕。

2017年将继续按照上述模式对工厂进行审核。

(二)建立质量可追溯体系

2016年3月工厂建立食品安全追溯体系,保证食品可追溯。

在集团的帮助下,通过对生产、采购、品控表单的修改,及其NC资源的部分利用,从而实现产品质量可追溯。

四、信息化学习

网络学院的上映给了我们学习的机会,品控部在2016年共申请学习10门课程,内容包括:

品控管控手法、人与人沟通礼仪、品控现场一场处理,通过学习我们提高了自身的专业知识,提高了自身的内涵。

2017年将以更热情的姿态去学习、去充实自己,用学到的知识用于工作、用于生产。

五、努力构建全员食品安全氛围

(一)食品安全月

2016年在集团的领导下,公司于2016年8月至11月开展了食品安全月活动,白胚、内包、外包均悬挂质量气氛横幅,鼓励员工以质量为本生产作业,通过培训、现场指导,及其问题检查真该等措施实现目标。

后期通过质量数据对食品安全月表现优秀员工进行标准、激励。

从而形成了“人人关心质量人人创造质量”的良好氛围。

(二)实验室比对检验

2016年集团资源组织了成都、南溪、分厂,联合了原辅料供应商、法定检验机构共同进行了食品中粗脂肪含量、油脂酸价/过氧化值、食品中水分含量、食品中盐分含量共计四次,6个检验项目的实验室间比对工作。

根据比对结果,采取了相应的人员培训、检验标准修订等措施,有效降低了检验过程中的系统误差与随机误差,为采购、生产、研发、质量改善提供了客观、真实、有效的检测检验数据。

(三)全员培训

针对员工质量意识参差不齐、工艺技能掌握不够数量,特组织全体员工对其进行培训,培训内容为:

5s管理、豆腐干生产工艺要点,食品安全法,及其食品相关卫生标准。

通过对培训,在下半年生产过程中环境卫生得到很大改善并得到领导的肯定,生产操作现场工艺执行情况有很大的进行,员工的质量意识也得到一定的改善。

六、2016年中工作的不足

(一)食品安全相关体系还需继续完善

对ISO9001/ISO22000相关体系的认识以及实际运行结果已得到有效提升,但质量成本管理体系、实验室质量管理体系还需建立,且健康、安全等相关体系因逐步建立。

(二)质量管理手段运用相对较少

随着公司自动化水平的逐渐提高,原有的质量管理模式正从管理人到管理设备,从粗放式质量管理到精细化质量管理,从事后检验到预防为主的质量管理模式转变。

但由于品控人员业务能力参差不齐,质量管理手段不能满足生产,从而在过程检验中对某些特殊问题不能问答自如,从而造成不必要的生产、品控之间的矛盾。

2017年品控部将在网络学院开放情况下,尽可能的多让部门人员去学习知识、掌握知识。

(三)新标准的培训有待加强

2016年新的法律法规颁布,但在我司的转化和应用相对比较滞后,公司内部部分人员不知道法律法规的发补或者修正,造成了人员知识的接收落后。

2017年品控部或者行政部将在法律法规方面进行及时性的培训,让新的法规及时走进我们的工厂。

2016年品控部在集团公司企业文化的引领下,在各级领导的关心下,以“为消费者提供放心的食品,引领行业健康发展”为己任,为公司生产经营工作服好务。

2017年将围绕“大格局、重经营、树人文、推精益”的思想开展今年年的工作。

品控部

2017年1月5日