余热锅炉管道整体试压方案水压最终版.docx

《余热锅炉管道整体试压方案水压最终版.docx》由会员分享,可在线阅读,更多相关《余热锅炉管道整体试压方案水压最终版.docx(28页珍藏版)》请在冰豆网上搜索。

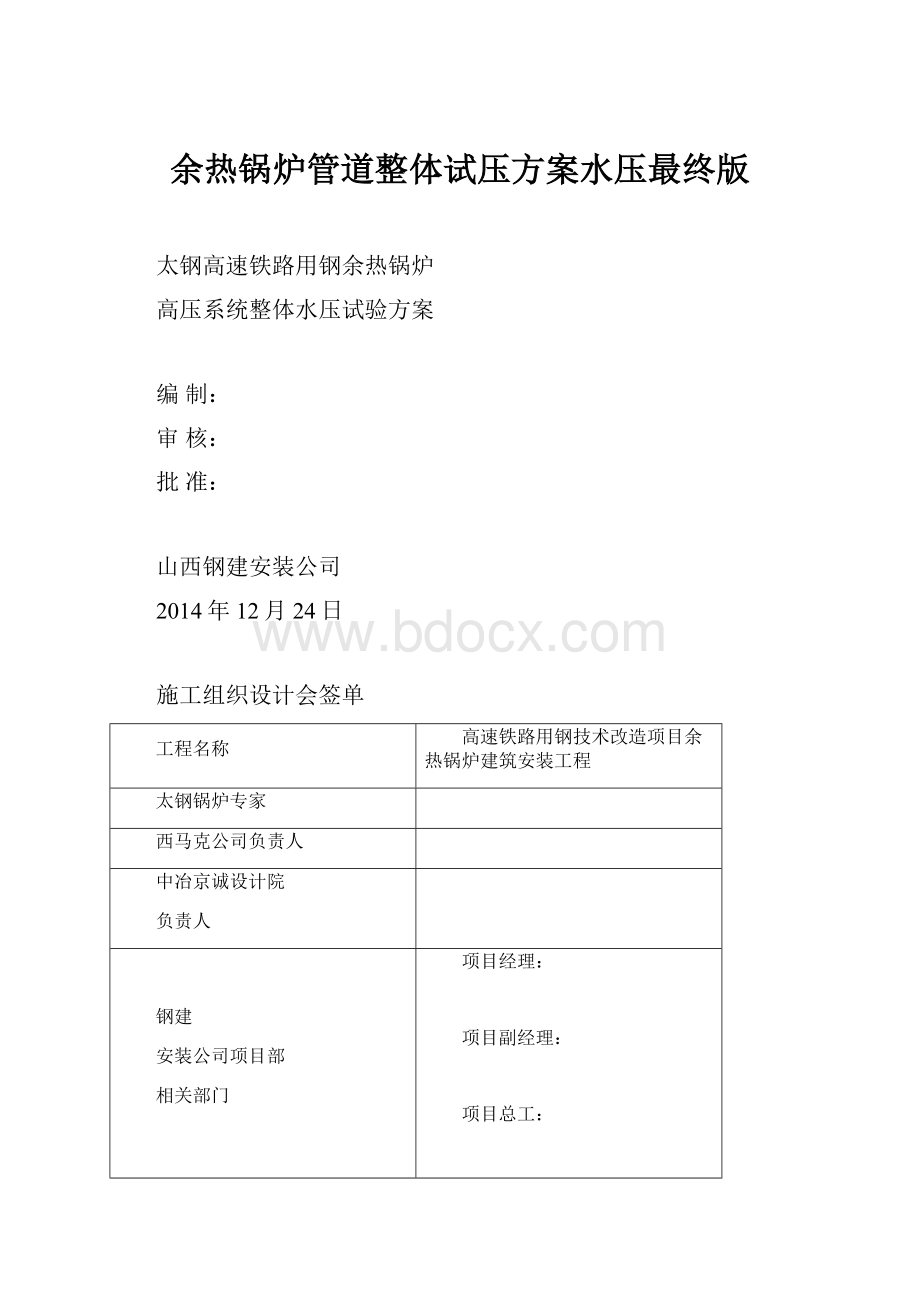

余热锅炉管道整体试压方案水压最终版

太钢高速铁路用钢余热锅炉

高压系统整体水压试验方案

编制:

审核:

批准:

山西钢建安装公司

2014年12月24日

施工组织设计会签单

工程名称

高速铁路用钢技术改造项目余热锅炉建筑安装工程

太钢锅炉专家

西马克公司负责人

中冶京诚设计院

负责人

钢建

安装公司项目部

相关部门

项目经理:

项目副经理:

项目总工:

安全员:

质量员:

专业公司

相关部门会签

管道安装公司:

项目负责人:

电气安装公司:

项目负责人:

机械安装公司:

项目负责人:

一、工程概况及试压及系统分析

1、工程概况

本工程锅炉水系统由中冶京诚工程技术有限公司设计完成,包括高压自然循环系统、高压强制循环系统、低压强制循环系统、锅炉给水系统4个系统,单台锅炉共计管道2800延米。

燃烧室、水冷弯头、水平烟道、垂直烟道、余热锅炉、汽包已安装完成,各设备间配管完成后,形成一个整体的汽化冷却蒸发系统,需整体试压验收,因系统管线多,设备分布面积大,高压系统又分为自然循环和强制循环,管道、设备和电气仪表由三个专业完成,试压调试煮炉工作连续进行,且在冬季实施,需由山西钢建与一炼钢联合实施。

2、余热锅炉压力试验参数确定

管道检查合格后进行强度及严密性试验,根据设计文件要求,管道具体技术参数如下:

2.1高压强制循环系统:

序号

管线编号

管道名称

介质名称

工作参数

设计参数

耐压试验

备注

温度℃

压力Mpa

温度℃

压力Mpa

试压介质

压力Mpa

1

BS040PL001

高压循环水

热水

252

4.4

259

4.9

清洁水

7.35

高压循环泵前

2

BS040PL02~BS030PL022

高压循环水

热水

252

5.5

259

6.0

清洁水

9.00

高压循环泵后

2.2高压自然循环水系统

序号

管线编号

管道名称

介质名称

工作参数

设计参数

耐压试验

温度℃

压力Mpa

温度℃

压力Mpa

试压介质

压力Mpa

1

BS040PL050

高压自然循环水

热水

250

5.15

259

5.2

清洁水

8.2

2

BS040PL051

高压自然循环水

热水

250

5.15

259

5.2

清洁水

8.2

3

BS040PL052

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

4

BS040PL053

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

5

BS040PL054

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

6

BS040PL055

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

7

BS040PL056

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

8

BS040PL057

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

9

BS040PL058

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

10

BS040PL059

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

11

BS040PL060

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

12

BS040PL061

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

13

BS040PL062

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

14

BS040PL065

高压自然循环水

热水

250

5.05

259

5.1

清洁水

8.05

2.3给水、给水再循环、除盐水系统

序号

管线编号

管道名称

介质名称

工作参数

设计参数

耐压试验

温度℃

压力Mpa

温度℃

压力Mpa

试压介质

压力Mpa

1

BS020PL001

给水

热水

120

0.34

120

0.44

清洁水

0.66

2

BS020PL002

给水

热水

120

5.1

120

5.2

清洁水

7.8

3

BS020PL003

给水

热水

120

5.1

120

5.2

清洁水

7.8

4

BS020PL004

给水

热水

257

4.5

262

4.9

清洁水

7.35

5

BS020PL005

给水

热水

255

4.3

260

4.7

清洁水

7.05

6

BS020PL006

给水再循环

热水

120

0.4

120

0.5

清洁水

0.75

7

BS020PL007

给水再循环

热水

120

0.4

120

0.5

清洁水

0.75

8

BS020PL008

给水再循环

热水

120

0.4

120

0.5

清洁水

0.75

10

BS020PL010

除盐水

除盐水

20

0.4

50

0.6

清洁水

0.9

11

BS020PL011

除盐水

除盐水

20

0.4

50

0.6

清洁水

0.9

12

BS020PL012

除盐水

除盐水

20

0.2

50

0.3

清洁水

0.9

3、设备试压参数及试压前检查项目:

序号

设备名称

设计压力

试验压力

1

汽包

4.5MPa

4.5*1.25=5.625Mpa

259℃

2

余热锅炉

6.0MPa

9.0Mpa(车间试压)

6.0Mpa(厂家方案要求整体试压)

3

垂直烟道

6.0MPa

9.0Mpa(车间试压)

6.0Mpa(厂家方案要求整体试压)

4

水平烟道

6.0MPa

9.0Mpa(车间试压)

6.0Mpa(厂家方案要求整体试压)

5

燃烧室

6

水冷弯头

4、试验压力计划

采用管路和设备整体连通进行试压,高压循环系统按汽包最高试验压力5.625MPa进行试验。

5、试压流程

二、方案依据:

中冶京诚工程技术有限公司施工图:

《设计及施工说明》

《工业金属管道工程施工及验收规范》GB50235—2010

《现场设备、工业管道焊接工程施工及验收规范》GB50236—2011

《锅炉安全技术监察规程》TSGG0001——2012

《烟道式余热锅炉通用技术条件》GB/T28056-2011;

《锅炉安装工程施工及验收规范》GB50273-2009;

《锅炉和压力容器用钢板》GB713-2008;

《承压设备无损检测》JB/T4730—2005;

三、具备条件:

1、外部条件

1.1办理锅炉及压力管道的告知手续,提供施工过程中技术资料经锅检所检查具备试压条件。

1.2启动蒸汽管道施工完毕,试压、吹扫完成

1.3循环泵组设备试车完,冷却水具备循环条件,交甲方生产看护。

1.4除盐水管道具备供水条件。

1.5与锅炉系统相配套的排水系统具备使用条件(定排,连排系统及软水回收系统)。

1.6所有焊缝无损检测片子合格,并出具报告。

1.7结构所有平台节点焊接完毕。

2、内部条件

2.1锅炉系统设备依施工图安装完成,现场固定、滑动、导向支架依施工图正确安装,施工中的临时支架切除,消除各种应力。

2.2锅炉系统工艺管道完成安装工作,按施工图检查、固定、滑动等各种支吊架检查,临时支架拆除,消除各种应力。

2.3自然循环部分保温完成(设备、管道保温)。

2.4厂房封闭完成(冬季试压要求)。

2.5各种排汽系统完善(锅炉本体部分)。

2.6所有阀门及设备联接螺栓二次紧固完成。

2.7汽包内部,除氧器内部及软水箱内部异物、杂物检查清理验收完毕。

2.8汽包及系统安全阀加法兰堵板(按要求)。

2.9锅炉给水泵、循环泵具备运行条件,锅炉系统液位、压力等检测仪表安装完成。

2.10、试压工具准备:

9.0Mpa压力表(含表弯)2块

4.5Mpa压力表(含表弯)2块

1.0Mpa压力表(含表弯)2块

电动试压泵2台

阀门:

DN15—12.0Mpa3个;DN15—1.6Mpa3个;

DN50—4.0Mpa3个;

所有使用压力表需有自动化本年度检验合格证

2.12、堵板装设:

为确保试压安全,所用堵头均采用成品堵头,禁止使用自制盲板。

2.13、管道在高点设置排气阀,在低点设置泄水阀。

具体位置见系统图及文字说明。

2.14、水压试验工具设置形式

试压泵选择位置:

锅炉给水泵与省煤器之间管路。

四、试压方案

(一)准备工作

1、气体检查:

锅炉系统安装完毕,首先充入0.6MPa压缩空气,采用防冻液配置的肥皂水对管道焊缝、法兰密封面进行检漏,并对管道进行吹扫。

要求稳压2小时无泄漏。

2、试压水源设置:

采用除盐水进行试验。

3、汽包、除氧器清洁度的检查确认。

4、防冻保温措施:

4.1确保除氧器、汽包内水温在50——70℃,承压部件金属表面温度在20——35℃之间。

4.4、高压自然循环管道和烟道、锅炉采用硅酸铝进行外保温。

5、检查系统的完整性,排汽、排污、蒸汽、高压系统、加药取样系统、工业水系统全部安装完毕,无遗漏。

6、一钢厂派生产工人参加。

7、所有电气设备、机械设备单体试车合格。

(二)注水

采取保温防冻措施,待锅炉系统内部环境温度达到5℃以上时方可进行注水。

(测温点:

省煤器、垂直烟道、水平烟道、燃烧室等位置配置温度计)。

1、由外线除盐水管道向除氧器注水。

2、除氧器注满水后,先启动(点动)锅炉给水泵缓慢向汽包系统注水,并不停的向除氧器补水,注水顺序如下:

3、注水步骤

①当汽包液位2/3处时,开启锅炉高压循环泵2小时,从汽包上排气阀进行排气;

②利用锅炉给水泵进行注水,直至系统内空气排净为止;

③注水过程中对除盐水箱、除氧器、汽包液位进行调试。

(三)试压(系统)

(1)高压强制循环、高压自然循环、锅炉给水系统合并为一个系统进行试压,按汽包最高试验压力5.625MPa进行试验。

(2)升压曲线

高压系统试压过程示意图

压力(Mpa)

6.0

5.625

5.0

4.8

4.5

4.0

3.0

2.0

1.5

1.0

0

(3)操作程序:

注水完成后,关闭排气阀,锅炉给水泵及进出口阀门,利用试压泵进行升压,升压步骤如图,当压力升至工作压力时,关闭锅炉水位计进出口阀门。

将压力缓慢升至试验压力(升压时注意控制进水量,专人职守控制阀门,指派专人读表,严禁超压),稳压10min,彻底检查管道焊口及附件,无任何泄漏后将压力降至设计压力,稳压30min,以压力不降、无渗漏为合格。

(4)泄压,按上述步骤进行试压完成之后,利用排污降至设计压力,稳压30min合格之后,打开各段及设备排污阀(完全打开),启动除污排水系统进行压力冲洗。

(四)试压系统图(压力泵放置位置)

注:

为确保系统完整性,本次试压包含汽包顶部主蒸汽管路至14m平台切断阀前管路。

1、排气点设置:

共6点

1.2.1在水平烟道1、2、3、4段回水支管上各设1点,共4点。

1.2.2在燃烧沉降室回水联箱处设1点。

1.2.3在38m汽包顶部主蒸汽出口联箱处最高点设1点进行排气。

排汽管路接至安全部位。

2、泄水点设置:

共计27点

2.1自然循环部分

2.1.1垂直烟道前、后、左、右水冷壁进水联箱各1点,共4点。

2.1.2蒸发器进水联箱设1点。

2.1.3蒸发器支撑梁进水联箱设1点(要求有正式设计,否则无法安装)。

2.2高压强制循环部分

2.2.1在高压供水管泵出口处设1点。

2.2.2在水平烟道1、2、3、4段供水支管上各设1点,共4点。

2.2.3在燃烧沉降室进水联箱处设1点。

2.3汽包

自设4个排污点。

2.4锅炉给水管路

在总切断阀前加设1点。

2.5主蒸汽管路

在14m蓄热器上部平台切断阀前加设1处。

无缝钢管DN2581m

支架材料:

槽钢10#10m。

如下图所示:

2.6临时排水管路设计

2.6.1水平烟道1、2、3、4段过滤器排污口处各设1点。

需增加材料如下:

无缝钢管DN2073m+53m+43m+33m=202m

支架材料:

槽钢10#10m。

如下图所示:

2.6.2燃烧沉降室前、后、左、右水冷壁供水管路过滤器排污口处各设1点,就近排入集水坑。

增加材料:

无缝钢管DN2042m*4=168m

支架材料:

槽钢10#20m。

如下图所示:

2.6.3在燃烧沉降室进水联箱低点设1点,就近排入集水坑。

增加材料:

无缝钢管DN5041m

支架材料:

槽钢10#10m。

如下图所示:

以上共计9点。

3、堵头设置:

将汽包主蒸汽管路排汽管路加设1个,规格φ141.3*10。

4、试压泵设置:

2台

4.10m高压泵出口管路上设置1台;

4.2锅炉供水管道总切断阀后至省煤器段8m平台管路设置1台;

4.3要求设计压力为16MPa的电动试压泵。

5、保温、加热措施

5.1按项目部要求,在车间内均布50个火炉,生焦炭火进行加热,确保环境温度达到5℃以上方可注水试压。

5.2火炉制作示意图

所用材料:

废旧油桶:

φ600*90050个

螺纹钢:

φ2818*0.6*50=540m

5.3看火工设置

预计看火工20名,分两班,倒班作业,每班12小时。

(五)设备检查焊口数量位置:

1、垂直烟道+13.13米60.3*5104道焊口焊接时有脚手架及爬梯,里外检查。

2、垂直烟道+24.24米60.3*5104道焊口焊接时有脚手架及爬梯,里外检查。

3、水冷壁顶盖+30.9米60.3*543道焊口里面焊接时有脚手架,里外检查。

外边在顶盖上检查。

4、支撑管出水联箱+31.9米,34*6.543道焊口在顶盖上检查。

5、蒸发器出口联箱+30.3米42.4*588道焊口炉体北侧方便检查。

6、支撑管在炉体内+30.6米34*6.544道焊口

支撑管在炉体内+28.19米34*6.544道焊口

蒸发器在路体内+27.93米42.4*588道焊口

以上3处在炉内27.93米有蒸发器管排,炉体西侧有人孔进入方便检查。

7、支撑管在炉体内+24.19米34*6.544道焊口

蒸发器在路体内+24.19米42.4*588道焊口

以上2处在炉内23.7米有蒸发器管排,炉体西侧有人孔进入方便检查。

8、支撑管在炉体内+19.65米34*6.544道焊口

蒸发器在路体内+19.95米42.4*588道焊口

以上2处在炉内19.45米有蒸发器管排,炉体西侧有人孔进入炉体方便检查。

9、支撑管进水联箱+16.45米34*6.544道焊口站在省煤器排管上方检查。

西侧有人孔可进入。

10、蒸发器进水联箱+16.1米42.4*588道焊口有脚手架方便检查

11、省煤器出水联箱+14.75米34*4.543道焊口站在省煤器排管上方检查。

西侧有人孔可进入。

12、省煤器进水联箱+8.05米34*4.543道焊口站在省煤器灰斗内脚手架上方检查。

东侧有孔可进入。

(六)试压过程检查:

1、参加试压检漏人员在系统灌满水后,按照第四项上顺序逐项认真检查。

2、检查时两个人一起进入,高空时必须系安全带。

进入密闭空间时佩戴氧含量检查仪。

3、无法接照明的地方使用手电照明,密闭空间照明车间采用12——24V安全电源。

逐个检查焊口有无渗漏,如有结露,需用毛巾擦干净,仔细检查。

4、发现漏点,用记号笔在漏点位置标记,检查完毕后报告施工人员,联系试压小组负责人,进行补漏处理。

5、在初步检查合格后,系统开始升压,当压力升至工作压力时,检漏人员在试压相关负责人统一安排下进行第二次检漏,发现漏点标记好,由试压相关负责人安排泄压处理。

6、当压力升至大于等于4.0MPa时,所有检漏人员撤离现场,不得有人,直至试验压力。

7、处理完漏点后,当系统压力升至试验压力时,进行第三次检漏。

无漏点时,系统压力升至设计规定的强度压力,开始稳压,在稳压期间,严禁私自进入炉体及烟道内部,敲击管道,强度试压稳压合格后,系统压力降至工作压力,在进行一次检查确认无漏点,报告试压负责人,在规定的稳压时间内,经甲方、监理、及质量技术监督局的相关人员确认。

填写管道试压记录及锅炉系统试压表格。

(七)试压完成后的吹扫防冻措施:

试压完成后,在系统及管道最低点打开泄水及排污阀门,打开顶部排气阀门,将水排至就近下水道,排净后,用压缩空气对每个排水点逐一吹扫,确认没有水后,拆除打压的临时管线放气排水。

(八)拉蒙管安装:

本套余热锅炉本体系统中燃烧室水冷壁及水平冷却烟道1、2、3、4的进水联箱上设有拉蒙管装置。

煮炉完毕后,进行拉蒙管的安装。

安装时,将外部接管多余部分按图纸位置切除,不允许用火焰切割,可以使用切割片,拉蒙管喷嘴外螺纹均匀涂抹二硫化钼润滑脂,然后用拉蒙管安装工具将喷嘴安装就位,喷嘴预紧力160Nm,最后焊接管帽,焊接前用钢丝刷或角砂轮将坡口及两侧20mm范围内的水、油污、铁锈、氧化皮、熔渣等杂质清理干净并露出金属光泽,焊接应采用全氩弧焊工艺。

所有拉蒙管安装结束后,余热锅炉系统进行最后一次通水加压试验,以检查管帽焊缝。

七、组织机构设置:

八、安全措施

1、试压开始前,由管道分公司专职安全负责人对参与施工人员进行针对性系统交底,未经交底人员严禁进行操作。

2、各施工班组长为现场作业安全第一责任人。

3、所有参与检查的人员必须机敏、灵活,发现管道出现异常,头脑必须冷静,迅速反应,有序离开。

4、

划定危险区域,拉设警戒旗,指派2人同时全程监护,非工作人员严禁入内。

5、高危险区域:

管道末端、管道两侧5m内非工作人员严禁靠近,吹扫时出口方向及试压时堵板正前方严禁站人,监护人必须到位。

6、监护人职责:

随时观察管道有无异常情况发生,指导路人避让试压区,监护施工人员作业。

7、对监护人要求:

熟悉现场情况,对吹扫、试压的危险程度有足够的认识,机敏、灵活,应变能力强,指挥、协调能力突出。

8、试压时,专人操控阀门,专人读表,严禁擅自离开造成失控超压,明确职责,追究责任;使用水升压时,确认电动试压泵开关灵敏,专人职守,严禁超压。

9、高空检查管道必须设置安全通道,确保人员能够迅速离开。

10、安全责任人必须全程检查,监督各项措施落实情况,发现问题及时纠正,出现违章严格考核。

11、试压检查人员高空作业必须系安全带。

12、进去密闭空间必须带氧含量检查仪。

13、密闭空间无法使用照明时,用头戴手电,方便检查。

14、在高空检查时,先检查脚手架及架板捆绑是否牢固,确认后在上去。

15、发现漏点后,不许带压处理漏点,必须由负责人协调泄压后方可进行处理。

16、水平烟道、垂直烟道、汽包、蒸发器、省煤器、燃烧沉降室检查属有限空间作业,必须遵守有限空间作业规程。

九、检查确认表

1、试压前关于放风、放水、堵板、支架的检查确认

序号

检查内容

管线号

检查人

1

放风、放水、、堵板、支架加设位置是否合理

低压强制循环管线

2

放风、放水、、堵板、支架加设位置是否合理

高压强制循环管线

3

放风、放水、、堵板、支架加设位置是否合理

高压自然循环管线

4

放风、放水、、堵板、支架加设位置是否合理

锅炉给水管线

2、设备检查表

序号

设备名称

试压前检查项目

检查人

1

汽包

固定底座紧固,滑动支座检查

排污阀安装

安全阀加法兰盲板

压力表弯及阀门安装

液位计安装

人孔检查紧固

2

余热锅炉

水冷壁吊杆

导向支架

RT检查报告

3

垂直烟道

上弯头吊杆,现场焊缝目测

导向支架

RT检查报告

垂直弯头与水平烟道的膨胀量预留120mm

4

水平烟道

吊架螺栓及底部焊缝

固定支架与水平烟道连接螺栓

水平烟道入口与燃烧室滑动底板检查

5

燃烧室

各连接部位检查

6

水冷弯头

各连接部件检查,间隙检查

3、管道试压现场检查表

序号

检查内容

管线号

检查人

1

焊口、法兰连接处是否泄漏

低压强制循环管线

2

焊口、法兰连接处是否泄漏

高压强制循环管线

3

焊口、法兰连接处是否泄漏

高压自然循环管线

4

焊口、法兰连接处是否泄漏

锅炉给水管线

5

试压泵操作

6

压力表读取数据

7

安全警戒线拉设

8

人员疏散

9

管道位移、变形

10

设备变形

十、列出以下内容由业主提前准备

1、汽包人孔垫。

2、试压过程中,法兰堵板、调节阀、流量计等石墨垫片。

3、临时短接调节阀法兰,法兰盲板及螺栓。

4、放气、放水临时高压阀门及螺栓。

5、蒸汽保温需管材、阀门、弯头等材料。

6、管路中过滤器的石墨垫。

十一、几个需要同业主协商和解决的问题

1、煮炉

该作业由业主组织,施工单位参与。

2、设备冻坏的风险

2.1自然循环系统可以通过启动蒸汽进行循环,汽包水可以通过启动蒸汽进行加热,但在操作故障或极端天气下,有可能冻坏设备,面临风险;

2.2锅炉给水系统可能间断运行,极端天气可能冻坏省煤器,进而影响整个系统的运行,可能冻坏设备,面临风险;

2.3所有排污管道、拉蒙管、省煤器进出口联箱建议永久性电伴热保温,否则有冻坏管道的风险。