金属结构规范表格.docx

《金属结构规范表格.docx》由会员分享,可在线阅读,更多相关《金属结构规范表格.docx(134页珍藏版)》请在冰豆网上搜索。

金属结构规范表格

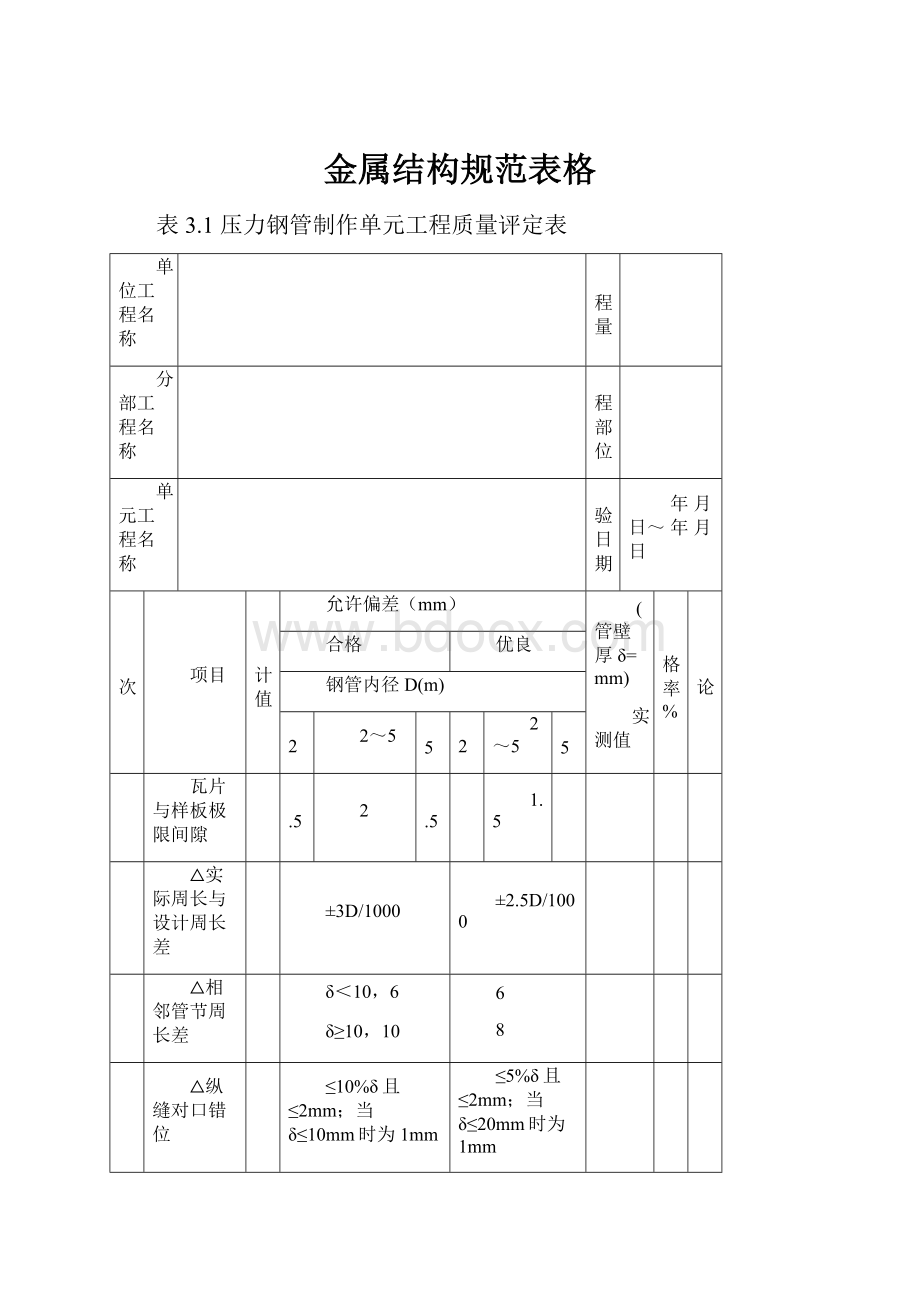

表3.1压力钢管制作单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

设计值

允许偏差(mm)

(管壁厚δ=mm)

实测值

合格率%

结论

合格

优良

钢管内径D(m)

≤2

2~5

>5

≤2

2~5

>5

1

瓦片与样板极限间隙

1.5

2

2.5

1

1.5

2

2

△实际周长与设计周长差

±3D/1000

±2.5D/1000

3

△相邻管节周长差

δ<10,6

δ≥10,10

6

8

3

△纵缝对口错位

≤10%δ且≤2mm;当δ≤10mm时为1mm

≤5%δ且≤2mm;当δ≤20mm时为1mm

4

△环缝对口错位

≤15%δ且≤3mm;当δ≤10mm时为1.5mm;

≤10%δ且≤3mm;当δ≤15mm时为1.5mm

5

△钢管管口平面度

D≤5

D>5

D≤5

D>5

2

3

1.5

2

6

焊缝外观质量

附焊缝外观质量评定表

7

△一、二类焊缝内部焊接质量

附一、二类焊缝内部焊接质量评定表

8

纵缝焊后变形△h

4

4

6

2

3

4

9

钢管圆度

3D/1000

±2.5D/1000

10

支承环或加劲环与管壁的铅垂度

支承环

a≤0.01H,且≤3mm

加劲环

a≤0.02H,且≤5mm

11

支承环或加劲环所组成的平面与管轴线的铅垂度

支承环

b≤2D/1000)且≤6mm

12

加劲环

b≤4D/1000且≤12mm

13

相临两环间距

支承环

±10

加劲环

±30

续表3.1压力钢管制作单元工程质量评定表

项次

项目

质量标准(管壁厚δ=mm)

实测值

合格率%

结论

合格

优良

14

钢管内外壁表面清除

管壁临时支撑割除,夹具焊疤清除干净;

管壁临时支撑割除,焊疤清除干净并磨光

15

钢管局部凹坑焊补

凡凹坑深度>10%δ或>2mm应焊补并磨光

16

埋管和明管表面防腐蚀处理

内管壁用压缩空气喷砂或喷丸除锈,彻底清除铁锈、氧化皮、焊渣、油污、灰尘、水分等,使之露出灰白色金属光泽;涂装工艺符合有关要求,外观良好

除锈等级应符合GB/T8923中规定的Sa21/2级;表面粗糙度对常规防腐涂料应达到Ry40μm~Ry70μm,对厚浆型重防腐涂料及金属热喷涂为Ry60μm~Ry100μm;厚度和质量符合规范规定和设计要求要求

17

管

壁

防

腐

涂

料

涂

装

外观检查

表面均匀一致,无流挂、皱纹、鼓泡、针孔、裂纹等缺陷

18

涂层厚度

达到设计要求的测点≥85%,漆膜最小厚度值≥85%设计厚度

19

针孔

针孔数量≤20%,对发现的针孔用砂纸或砂轮机打磨后补涂

20

涂膜厚度>250μm时

的附着力

在涂层上划两条夹角为60°至金属表面的切割线,用布胶带粘牢划口部分,然后沿垂直方向快速撕起胶带,涂层应无剥落

21

涂膜厚度≤250μm时

的附着力

合格:

用划格法检查(0~60μm刀口间距1mm,61~120μm刀口间距2mm,121~250μm刀口间距3mm)在切口交叉处和/或沿切口边缘有涂层剥落,受影响的交叉切割面积明显>5%,但不能明显>15%

优良:

切割边缘完全平滑,无一格脱落或在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显>5%

检验

结果

主要项目共测点,合格点,合格率%;一般项目共测点,合格点,合格率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目实测点合格率%。

项目优良率%,主要项目优良率%;

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

\

年月日

表3.2压力钢管伸缩节制作单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

设计值

mm

允许偏差mm

实测值

合格率%

结论

合格

优良

1

内、外套管、止水压环瓦片与样板间隙

1

1

2

△内、外套管、止水压环实际周长与设计周长差

±3D/1000

±2.5D/1000

3

△相邻管节周长差

δ<10,6

δ≥1010

6mm

8mm

4

△内、外套管、止水压环纵缝对口错位

≤10%δ且≤2;当δ≤10mm时为1;

≤5%δ且≤2mm;当δ≤20mm时为1

5

△内、外套管、止水压环管口平面度

D≤5m

D>5m

D≤5m

D>5m

2

3

1.5

2

6

焊缝外观质量

附焊缝外观质量评定表

7

△一、二类焊缝内部焊接质量

附一、二类焊缝内部焊接质量评定表

8

内、外套管、止水压环纵缝焊后变形△h

2.0

1.5

9

内、外套管、止水压环的实测直径与设计直径之差

±D/1000

<±2.5mm

±D/1000

<±2.5mm

10

内、外套管间的最大和最小间隙与平均间隙之差

≤10%平均间隙

≤8%平均间隙

实测伸缩行程与设计行程之差

±4mm

±4mm

内、外套管、止水压环管壁局部凹坑焊补

凡凹坑深度>10%δ或>2mm应焊补;

凡凹坑深度>10%δ或>2mm应焊补并磨光

内、外套管、止水压环内、外管壁表面防腐蚀处理

内管壁用压缩空气喷砂或喷丸除锈,彻底清除铁锈、氧化皮、焊渣、油污、灰尘、水分等,使之露出灰白色金属光泽;除锈等级应符合GB/T8923中规定的Sa2.5级;表面粗糙度对常规防腐涂料应达到Ry40μm~Ry70μm,对厚浆型重防腐涂料及金属热喷涂为Ry60μm~Ry100μm

续表3.2压力钢管伸缩节制作单元工程质量评定表

项次

项目

质量标准(管壁厚δ=mm)

实测值

合格率%

结论

合格

优良

26

内、外套管、止水压环内、外管壁涂料涂装

外观检查

表面均匀一致,无流挂、皱纹、鼓泡、针孔、裂纹等缺陷

27

涂层厚度

达到设计要求的测点≥85%,漆膜最小厚度值≥85%设计厚度

28

针孔

针孔数量≤20%,对发现的针孔用砂纸或砂轮机打磨后补涂

29

涂膜厚度>250μm时

的附着力

在涂层上划两条夹角为60°至金属表面的切割线,用布胶带粘牢划口部分,然后沿垂直方向快速撕起胶带,涂层应无剥落

30

涂膜厚度≤250μm时

的附着力

合格:

用划格法检查(0~60μm刀口间距1mm,61~120μm刀口间距2mm,121~250μm刀口间距3mm)在切口交叉处和/或沿切口边缘有涂层剥落,受影响的交叉切割面积明显>5%,但不能明显>15%优良:

切割边缘完全平滑,无一格脱落或在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显>5%

31

内、外管壁金属喷涂

外观检查

表面均匀,无起皮、鼓泡、粗颗粒、裂纹、掉块及其它影响使用的缺陷

32

涂层厚度

≥设计厚度

33

结合性能

胶带上有破断的涂层粘附,但基底未裸露;

涂层的任何部位都未与基体金属剥离

检验

结果

主要项目共测点,合格点,合格率%;一般项目共测点,合格点,合格率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目实测点合格率%。

项目优良率%,主要项目优良率%;

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.3压力钢管岔管制造单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

质量标准(mm)

实测值(mm)

合格率

(%)

结论

合格

优良

1

岔管瓦片与样板间隙

D≤2,1.5;25,2.5

D≤2,1.O;25,2.O

2

相邻管节周长差

δ<10,≤6

δ≥10,≤10

δ<10,<6

δ≥10,≤8

3

△纵、环缝对口错

位

小于或等于板厚10%,且不大于2;当板厚小于或等于10时为1

小于或等于板厚5%,且不大于2;当板厚小于或等于20时为1

4

焊缝外观检查

附焊缝外观质量评定表

5

△一、二类焊缝内部焊接质量检查

附一、二类焊缝内部焊接质量评定表

6

△纵缝焊后变形

4.O

4.0

7

△与主、支管相邻的岔管管口圆度

5D/1000且不大于30

4D/1000且不大于30

8

与主、支管相邻的岔管管口中心偏差

5

4

9

岔管内、外管壁表面清除和局部凹坑焊补

内、外壁上,凡安装无用的临时支撑、夹具和焊疤清除干净;内、外壁上,深度大于板厚10%或大于2mm的凹坑应焊补并磨光

内、外壁上,凡安装无用的临时支撑、夹具和焊疤清除干净并磨光;内、外壁上,深度大于板厚10%或大于2ram的凹坑应焊补并磨光

10

岔管管壁防腐蚀表面处理水利水电工程表2.3压力钢管岔管制造单元工程质量评定表(例表)

除锈彻底,表面干净,露出灰白和金属光泽

表面处理达Sa2%标准,表面粗糙度40~70∪m,表面处理达Sa2%,粗糙度50~70Um

11

岔管管壁防腐蚀涂料涂装

涂装符合厂家或设计规定,外观良好

涂层厚度、质量符合设计规范要求

12

△水压试验

无渗水及其他异常现象

无渗水及其他异常现象

检验

结果

主要项目共测点,合格点,合格率%;一般项目共测点,合格点,合格率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目实测点合格率%。

项目优良率%,主要项目优良率%;

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.4压力钢管埋管安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目名称

主要项目

一般项目

合格

优良

合格

优良

1

管口中心、里程、圆度、纵缝、环缝对口错位

2

焊缝外观质量

3

一二类焊缝焊接,焊缝表面清除和焊补

4

管壁防腐,灌浆孔堵漏

合计

优良项目占全部项目的百分数(%)

施工单位

自评意见

主要项目全部符合质量标准,一般项目检测点%符合质量标准,其余基本符合质量标准。

优良项目占全部项目的%,其中主要项目优良率%。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.4-1压力钢管埋管口中心、里程、圆度、纵缝、环缝对口错位质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

设计值

允许偏差

(钢管内径D=mm,

壁厚δ=mm)

实测值(mm)

合格率

(%)

结论

合格

优良

钢管内径D

≤3

3~5

>5

≤3

3~5

>5

1

△始装节管口里程

±5

±5

±5

±4

±4

±4

2

△始装节管口中心

5

5

5

4

4

4

3

与蜗壳、蝴蝶阀、球阀、岔管连接的管节及弯管起点的管口中心

6

10

12

6

10

12

4

其它部位管节的管口中心

15

20

25

10

15

20

5

△钢管圆度

5D/1000

4D/1000

6

△纵缝对口错位

≤10%δ且≤2mm当δ≤10mm时为1.0mm

≤5%δ且≤2mm;当δ≤20mm时为1.0mm

7

△环缝对口错边

≤15%δ且≤3mm;当δ≤10mm时为1.5mm

≤10%δ且≤3mm;当δ≤15mm时为1.5mm

检验

结果

主要项目共测点,合格点,合格率%;一般项目共测点,合格点,合格率%

施工单位

自评意见

主要项目项,全部合格,其中优良项;一般项目项,全部合格,其中优良项

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.4-2焊缝外观质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

质量标准(壁厚δ=mm)

实测值

合格率%

结论

1

△裂纹

一、二、三类焊缝不允许

2

△夹渣

一、二类焊缝:

不允许;三类焊缝:

深≤0.1δ,长≤0.3δ,且≤10mm

3

△咬边

一、二类焊缝:

深≤0.5mm,连续长度≤100mm,两侧咬边累计长度≤10%焊缝全长;三类焊缝:

深≤1mm,长度不限

4

△表面气孔

钢管

一二类焊缝,不允许;三类焊缝,每50长焊缝内可有2个气孔,气孔直径≤0.3δ,且≤2,孔间距大于6倍孔直径

钢闸门

一类焊缝,不允许;二类焊缝,允许φ1.0气孔3个/m且间距≥20mm;三类焊缝,允许φ1.5mm气孔5个/m且间距≥20mm

5

未焊满

一、二类焊缝不允许三类焊缝:

≤0.2+0.02δ且不大于1,每100焊缝内缺陷总长小于25

6

焊缝余高

△h

手工焊

一二类三类

12<δ<25△h=0~2.5△h=0~3

25<δ<50△h=0~3△h=0~4

焊条电弧焊

气体保护焊

平焊0~3mm,立焊、横焊、仰焊0~4mm

埋弧焊

一二类0~3三类0~5

7

对接接头焊缝宽度

手工焊

盖过每侧坡口宽度2~4mm且平滑过渡

埋弧焊

开坡口时盖过每侧坡口宽度2~7mm且平滑过渡,不开坡口盖过每侧坡口宽度4~14mm且平滑过渡

9

焊条电弧焊

气体保护焊

盖过每侧坡口宽度2~7mm且平滑过渡

10

飞溅、电弧擦伤

不允许

11

焊瘤

不允许

12

角焊缝厚度不足(按设计焊缝厚度计)

一类焊缝:

不允许;二类焊缝:

≤0.3+0.05δ且≤1mm每100mm焊缝长度内缺欠总长度≤25mm;

三类焊缝:

≤0.3+0.05δ且≤2mm每100mm焊缝长度内缺欠总长度≤25mm

13

角焊缝焊脚高K

手工焊

K<12+3,0~3mm;K≥12+4,0~4mm

14

埋弧焊

K<12+4,0~4mm;K≥12+5,0~5mm

15

焊缝边缘直线度

焊条电弧焊

气体保护焊

在焊缝任意300mm长度内≤3mm

16

埋弧焊

在焊缝任意300mm长度内≤4mm

17

端部转角

连续绕角施焊

检验结果

项目共检验项,合格项,优良项

施工单位

自评意见

主要项目项,全部合格,其中优良项;一般项目项,全部合格,其中优良项

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.4-3一、二类焊缝内部质量、表面清除及局部凹坑焊补质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

质量标准(壁厚δ=mm)

检验记录

结论

合格

优良

1

△一、二类焊缝X射线照透

按规范数量和质量评定,将发现的缺陷修补完成后,修补不宜超过2次

一次合格率≥90%

2

△一、二类焊缝超声波探伤

按规范数量和质量评定,将发现的缺陷修补完成后,修补不宜超过2次

一次合格率≥95%

3

△一、二类焊缝磁粉探伤

按规范数量和质量评定,将发现的缺陷修补完成后,修补不宜超过2次

一次合格率≥95%

4

△一、二类焊缝渗透探伤

按JB/T6062评定,一、二类焊缝不低于Ⅱ级合格;

一次合格率≥95%

5

管(内、外)壁表面清除

临时支撑和焊疤清除干净

临时支撑和焊疤清除干净并磨光

6

管(内、外)壁局部凹坑焊补

凹坑深度大于板厚10%或大于2mm应焊补

凡凹坑深度大于板厚10%或大于2mm应焊补并磨光

检验结果

主要项目检验项,合格项,优良项,一般项目目检验项,合格项,优良项。

施工单位

自评意见

主要项目项,全部合格,其中优良项;一般项目项,全部合格,其中优良项

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.4-4压力钢管埋管内壁防腐蚀、涂料涂装、灌浆孔堵焊质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目

质量标准(壁厚δ=mm)

检验记录

结论

合格

优良

1

△钢管表面清除

管壁临时支撑割除,焊疤清除干净;

管壁临时支撑割除,焊疤清除干净并磨光

2

△钢管局部凹坑焊补

凡凹坑深度>10%δ或>2mm应焊补

凡凹坑深度>10%δ或>2mm应焊补并磨光

3

△灌浆孔堵焊

堵焊后表面平整,无裂纹、无渗水现象

4

△内壁防腐蚀表面处理

用压缩空气喷砂或喷丸除锈,彻底清除铁锈、氧化皮、焊渣、油污、灰尘、水分等,使之露出灰白色金属光泽;除锈等级应符合GB/T8923中规定的Sa2.5级;表面粗糙度对常规防腐涂料应达到Ry40~Ry70μm,对厚浆型重防腐涂料及金属热喷涂为Ry60~Ry100μm

5

涂

料

涂

装

外观检查

表面均匀一致,无流挂、皱纹、鼓泡、针孔、裂纹等缺陷

6

涂层厚度

≥85%的测点达到设计要求,漆膜最小厚度值≥85%设计厚度

7

针孔

针孔数量≤20%,对发现的针孔用砂纸或砂轮机打磨后补涂

8

涂膜厚度

>250μm时附着力

在涂层上划两条夹角为60°至金属表面的切割线,用布胶带粘牢划口部分,然后沿垂直方向快速撕起胶带,涂层应无剥落

9

涂膜厚度

≤250μm时附着力

用划格法检查(0~60μm刀口间距1mm,61~120μm刀口间距2mm,121~250μm刀口间距3mm)在切口交叉处和/或沿切口边缘有涂层剥落,受影响的交叉切割面积明显>5%,但不能明显>15%;

切割边缘完全平滑,无一格脱落或在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显>5%

10

金

属

喷

涂

外观检查

表面均匀,无起皮、鼓泡、粗颗粒、裂纹、掉块及其它影响使用的缺陷

11

涂层厚度

≥设计厚度

12

结合性能

合胶带上有破断的涂层粘附,但基底未裸露

涂层的任何部位都未与基体金属剥离

检验结果

主要项目检验项,合格项,优良项,一般项目目检验项,合格项,优良项。

施工单位

自评意见

主要项目项,全部合格,其中优良项;一般项目项,全部合格,其中优良项

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表3.5压力钢管明管安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

项目名称

主要项目

一般项目

合格

优良

合格

优良

1

管口中心、里程、支座中心

圆度、纵缝、环缝对口错位

2

焊缝外观质量(同3.4-2)

3

一二类焊缝焊接,焊缝表面清除和焊补(同3.4-3)

4

管壁防腐表面涂料涂装

合计

优良项目占全部项目的百分数(%)

试运转

施工单位

自评意见

主要项目全部符合质量标准,一般项目实测点%符合质量标准,其余基本符合质量标准;优良项目占全部项目的%,其中主要项目优良率%。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级