双莲互通跨线桥施工箱梁模板浇筑满堂脚手架以及安全措施.docx

《双莲互通跨线桥施工箱梁模板浇筑满堂脚手架以及安全措施.docx》由会员分享,可在线阅读,更多相关《双莲互通跨线桥施工箱梁模板浇筑满堂脚手架以及安全措施.docx(19页珍藏版)》请在冰豆网上搜索。

双莲互通跨线桥施工箱梁模板浇筑满堂脚手架以及安全措施

二级技术(安全)交底记录

施工单位:

合同号:

YZTJ-01

监理单位:

湖北高路工程监理咨询有限公司编号:

ZK-020-□□□□□□□-□□□

单位工程

桥梁工程

分项工程

下构及上构施工

施工内容

双莲互通跨线桥施工

交底依据:

本合同段图纸;

公路桥梁施工技术规范(JTG/TF50-2011)、公路工程质量检验评定标准(JTGF80-1-2004)

相关规范;

双莲互通施工图、双莲互通施工方案

交底内容:

一、工程概述

本施工段内有2处预应力钢筋混凝土连续箱梁,采用满堂支架现浇法施工,部分箱梁采用分段浇筑。

桥梁箱梁特征表详见表6.3-8。

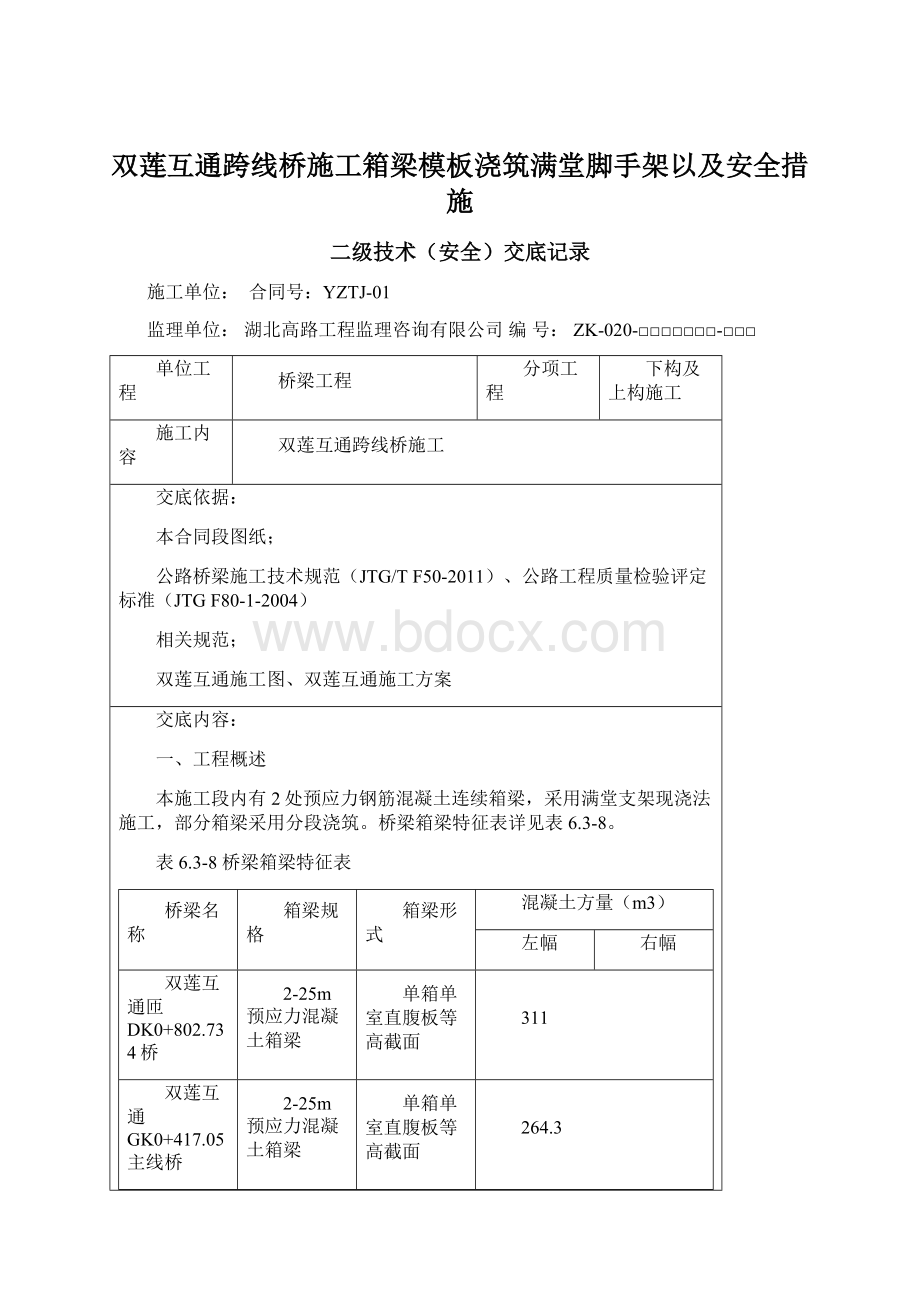

表6.3-8桥梁箱梁特征表

桥梁名称

箱梁规格

箱梁形式

混凝土方量(m3)

左幅

右幅

双莲互通匝DK0+802.734桥

2-25m预应力混凝土箱梁

单箱单室直腹板等高截面

311

双莲互通GK0+417.05主线桥

2-25m预应力混凝土箱梁

单箱单室直腹板等高截面

264.3

箱梁为单箱单室,底宽6m,顶宽分别10.5和8.5m,梁高1.5m,翼缘板长2.25m,翼缘板板端部厚15cm,,底板厚22cm,腹板厚45cm,腹板两侧采用相同高度,顶、底板横坡均与桥面横坡一致,横隔梁分别设置于梁端和跨中。

预应力仅在腹板内设置,每个腹板分别设置6束预应力钢束,每束分别为15和14根。

匝DK0+802.734桥桥梁纵坡为1.98%,单向横坡为5%。

匝GK0+417.05桥桥梁纵坡为-3.2%,单向横坡为2%。

二、施工方法

2.1、基本施工工艺流程

2.2、满堂支架

(1)支架基础

双莲互通现浇梁满堂支架由于处于双莲互通G、和E匝接线处,支架基础面层采用15cm厚C15混凝土,混凝土基础压实度不小于90%,地基承载力不小于180KPa。

满堂支架混凝土垫层混凝土基础,较T梁每侧宽1.5m。

在外侧设置30*20cm的排水沟,水流汇入荆宜高速公路边沟。

(2)满堂支架设置

满堂支架采用碗扣式支架,桥台侧6.2m长度范围按照60×60cm布置立杆,其余范围按照60×90cm(横向×纵向)布置立杆,在腹板处横向采用30cm。

水平横杆按照120cm步距布置,中间纵横向每6道设连续剪刀撑,两端每隔7道设连续剪刀撑,水平每隔4.5m设置水平剪刀撑,两侧面及端面分别设置剪刀撑。

同时由于本工程箱梁横坡达到2%和5%,为防止箱梁在混凝土浇筑时滑移,匝道内侧剪刀撑处较外侧加密一倍。

即中间纵横向每3道设连续剪刀撑。

(3)门洞支架

门洞钢管立柱净宽9米,净高见下表,混凝土墩采用100×100cm的C30混凝土墩。

采用φ529×10mm钢管作临时支墩,钢管柱内充填砂,增加钢管的刚度,立柱上下均设置2cm厚钢板,立柱间采用[18a工字钢进行加固处理。

门洞纵向主梁采用采用I56a工字钢,腹板间距30cm;底、翼板间距为60cm,横向分配梁采用2I45a型钢,立柱顶设置砂箱等辅助拆卸装置,共同组成跨越荆宜高速门洞支架。

纵向主梁用[10槽钢进行加固。

D匝

序号

净空

右幅边支撑

右幅中支撑

左幅中支撑

左幅边支撑

1

设计图最大净空

6.367

6.545

6.621

6.799

2

门洞净空

5.707

5.887

5.961

6.139

G匝

序号

净空

左幅边支撑

左幅中支撑

右幅中支撑

右幅边支撑

1

设计图最大净空

7.048

6.76

6.638

6.35

2

门洞净空

6.388

6.1

5.978

5.69

2.3、支架预压

(1)为消除模版、支架的非弹性变形,检验模版、支架的承载力,进行预压。

预压采用分级加载,分级重量为0→50%(箱梁自重)→80%(箱梁自重)→100%(箱梁自重)→120%(箱梁自重),每级加载完成后,应每间隔12h对支架沉降量进行监测;当支架测点连续2次沉降差平均值均小于2mm时,方可继续加载,预压采用砂袋进行预压。

(2)观测点设置在每跨的跨中、1/4跨径处设沉降观测断面,每个断面在底模上各设置3个观测点,两侧翼板边缘设置2个观测点,由测量人员进行观测。

每级加载后测量支架变形情况,当各测点边续2次沉降差平均值小于2mm,方可继续加载。

如支架变形量过大,则停止加载,检查支架及地基承载情况,找出原因并处理完后再继续加载。

沉降观测点布置图见附图。

(3)在全部加载完成后的支架预压监测过程中,每隔24小时进行监测一次,当满足下列条件之一时,判定支架预压合格:

a、各测点沉降量平均值小于1mm;

b、连续三次各测点沉降量平均值累计小于5mm。

支架预压合格后,进行卸载,采取一次卸载完成,卸载6h后需进行测量。

(4)支架预压中应测量下列标高:

a.加载之前测点标高ho;

b.每级加载后测点标高hj;

c.加载后间隔24h测点标高hi;

d.卸载6h后测点标高hc。

地基监测参照支架预压进行测量。

(5)沉降观测结果及数据分析

通过对墩现浇箱梁支架的预压,分析支架的位移,支架杆件弯变形,地基发出沉陷、裂缝等情况。

a.地基沉降:

地基沉降各测点处实际沉降值=h0-hi(hc),hi、hc从理论上分析应该一致。

b.主梁非弹性变形:

ΔH非=h0-hc

c.主梁弹性变形:

ΔH弹=hc-hi

d.预压结束后,调整支架高度,底板模板顶高程=设计高程+主梁弹性变形ΔH弹。

预拱度根据上述计算确定值,设于跨中,其它各点按二次抛物线公式y=f挠×(L-x)/L2计算分配确定。

(普通直接抬升)

3.4、模板安装

(1)模板材料

模板系统由侧模、底模、芯模、端模等组成。

12cm×12cm木方分配梁沿纵向布置(60cm和90cm),直接铺设在支架顶部的可调节顶托上,箱梁底模板采用厚15mm尺寸2440mm×1220mmA型竹材覆胶合板,后背横向10cm×10cm木方(30cm),然后直接铺装在12cm×12cm、木方分配梁上进行连接固定;侧模、翼缘板模板采用厚15mm尺寸2440mm×1220mmA型竹材覆胶胶合板。

(2)模板安装

模板的安装要结合钢筋及预应力管道的埋设依次进行。

安装前检查:

板面是否平整、光洁、有无凹凸变形及残余粘浆,模板接口处要清除干净;所有模板连接端部和底脚有无碰撞而造成影响使用的缺陷或变形,模板缝处是否有开裂破损,如有均要及时整修。

铺设底模

采用人工为主机械配合的方式施工。

底模板安装前要考虑支架的预留拱度的设置调整、加载预压试验及支座板的安装。

底模调整和侧模安装

支架预压完毕后,算出支架的弹性变形,设置箱梁的预拱度。

外侧模安装时,一方面重点控制模板的接缝,确保接缝严密无明显漏浆,另一方面严格控制外模拼装线形,对弯度较大的桥梁,纵向单块模板不能过长,同时模板间线性变化直顺平滑。

在铺设完底模板后,支侧模板和翼缘模板。

采用底模包侧模的方法,侧模立在底板上。

外侧侧模底口必须有通长固定方木限制模板尺寸,

先使侧模滑移或吊装到位,与底模板的相对位置对准,用顶压杆调整好侧模垂直度,并与端模联结好。

侧模安装完后,用螺栓联接稳固。

调整其它紧固件后检查整体模板的长、宽、高尺寸及不平整度等,并做好记录。

不符合规定者,要及时调整。

内模安装

内模安装待底板及腹板钢筋全部绑扎完成并经监理工程师验收后,再安装内模。

内模安装完后,严格检查各部位尺寸是否正确。

内模二次安装时在1/4跨范围处设置80cm×100cm的作业上人孔。

用于拆除箱梁内模,内模拆除完成后,再进行封闭。

同模支架采用纵向60cm,横向90cm进行搭设。

内模底模不铺设模板,采用钢管架进行内部底板高程控制。

端模安装

普通钢筋混凝土箱梁钢筋及预埋件安装无误后,即可安装端模。

端模安装要做到位置准确,连接紧密,侧模与底模接缝密贴且不漏浆。

安装模板时要注意预埋件的安装,严格按设计图纸施工,确保每孔梁上预埋件位置准确无误,无遗漏。

⑤安装顶板模板

安装顶模板时,须注意顶板底模与腹板外侧模板连接处应过渡平顺,贴合紧密,确保接缝处混凝土不产生漏浆且线形美观。

顶板预留孔设置在1/4孔跨径处,伸入预留孔的钢筋满足钢筋单面焊要求。

⑥模板安装允许偏差

表5.2-2模板安装允许偏差

项目

允许偏差(mm)

模板的长度和宽度

±5

相邻两板表面高低差

不刨光模板

3

刨光模板

1

平板模板表面最大的局部不平

刨光模板

3

不刨光模板

5

拼合板中木板间的缝隙宽度

2

支架尺寸

±5

榫槽嵌接紧密度

2

模板高程

±10

模板尺寸

+5,0

轴线偏位

10

装配式构件支撑面的高程

+2,-5

模板相邻两板表面高低差

2

模板表面平整

5

预埋件中心线位置

3

预留孔洞中心线位置

10

预留孔洞截面内部尺寸

+10,0

2.5、钢筋加工和安装

(1)钢筋使用前先进行各项力学性能及焊接试验,符合要求后才能投入施工。

(2)箱梁钢筋在钢筋棚中集中加工,运输到现场绑扎成型。

在箱梁底、侧模安装后,先绑扎底板、腹板钢筋,然后立内侧模,浇筑第一次混凝土,再绑扎箱梁顶板及翼板钢筋。

接头按规范要求焊接,单面焊焊缝长度不小于10d,焊接后的钢筋表面不得有裂缝以及明显的烧伤,同时将焊渣敲干净,然后绑扎成型。

(3)设置砼垫块来保证保护层的厚度要求,钢筋安装的各项偏差严格控制在桥涵施工技术规范允许范围内。

(4)钢筋加工及安装质量标准

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

受力钢筋间距(mm)

两排以上排距

±5

尺量:

每构件检查2个断面

3

同排

梁、板、拱肋

±10

基础、锚碇、墩台、柱

±20

灌注桩

±20

2

箍筋、横向水平钢筋、螺旋筋间距(mm)

±10

尺量:

每构件检查5~10个间距

2

3

钢筋骨架尺寸

长

±10

尺量:

按骨架总数30%抽查

1

宽、高或直径

±5

4

弯起钢筋位置(mm)

±20

尺量:

每骨架抽查30%

2

5△

保护层厚度(mm)

柱、梁、拱肋

±5

尺量:

每构件沿模板周边检查8处

3

基础、锚碇、墩台

±10

板

±3

2.6、梁砼浇筑

混凝土箱梁浇筑采用2台泵车,在高速两侧的浇筑平台上从低端往高端进行浇筑,泵车采用37m汽车输送泵进行浇筑,搅拌车进行水平运输。

具体浇筑方法如下:

①混凝土浇筑前用高压气枪吹净模板表面,清除箱梁内的杂物。

②浇筑顺序采用底板、腹板、顶板全断面浇筑。

底板混凝土入模方式通过内模开口下料。

图6.3-13混凝土浇筑分层图

③当底板混凝土接近初凝时,将内模开口进行封闭,并固定好,再浇筑腹板、顶板混凝土.

④腹板混凝土采用水平斜向分层浇筑,一般分三层浇筑,斜向分层浇筑的阶梯形坡度约为1:

4~1:

5,分层厚度不超过25cm。

腹板混凝土的入模应对称进行,防止混凝土的冲击力左右不一致使芯模产生偏位;腹板混凝土的振捣应对称,防止左、右两侧腹板混凝土的不一致和振捣时间不一致使芯模产生偏位。

浇筑腹板混凝土时,应注意梁端头处空捣、预埋件、加固钢筋密集区混凝土的密实性。

⑤最后浇筑顶板混凝土。

每段顶板混凝土一次浇筑完成。

浇筑每段顶板混凝土在抹面时,应注意控制顶板混凝土横坡及抹面平整度。

施工时,还应注意控制预埋件和预留孔位置的正确,以利下道工序的施工。

⑥底板、腹板、顶板混凝土浇筑的过程中,应根据现场施工条件和施工状况,注意观察并控制三者之间混凝土的浇筑速度和覆盖时间,防止浇筑腹板时底板返浆,防止腹板和底板