10预拌混凝土搅拌站管理办法附表15.docx

《10预拌混凝土搅拌站管理办法附表15.docx》由会员分享,可在线阅读,更多相关《10预拌混凝土搅拌站管理办法附表15.docx(12页珍藏版)》请在冰豆网上搜索。

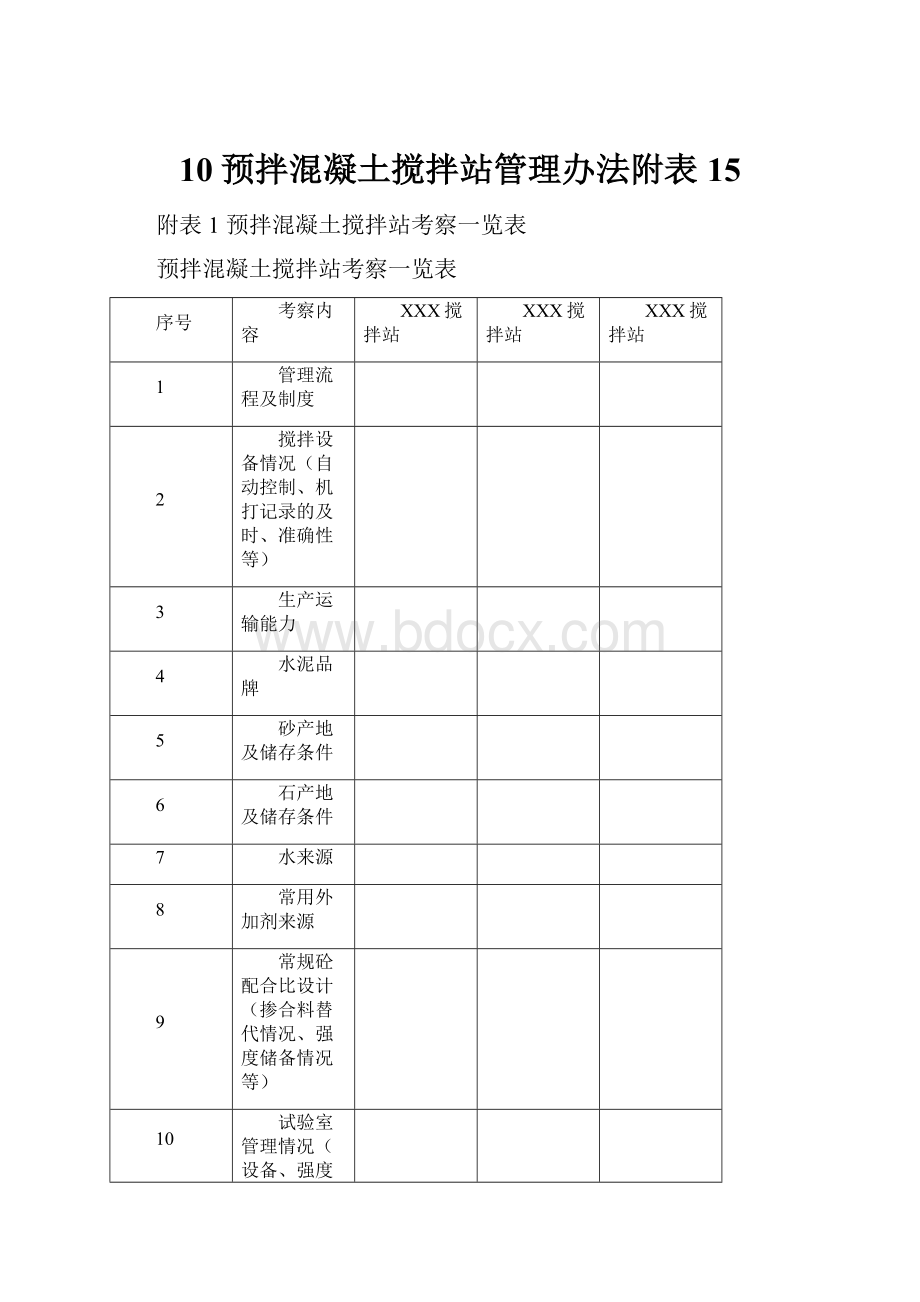

10预拌混凝土搅拌站管理办法附表15

附表1预拌混凝土搅拌站考察一览表

预拌混凝土搅拌站考察一览表

序号

考察内容

XXX搅拌站

XXX搅拌站

XXX搅拌站

1

管理流程及制度

2

搅拌设备情况(自动控制、机打记录的及时、准确性等)

3

生产运输能力

4

水泥品牌

5

砂产地及储存条件

6

石产地及储存条件

7

水来源

8

常用外加剂来源

9

常规砼配合比设计(掺合料替代情况、强度储备情况等)

10

试验室管理情况(设备、强度统计记录等)

11

与供应项目之间的交通状况

12

以往合作经验

附表2用于XXX工程的混凝土理论配合比统计表

用于XXX工程的混凝土理论配合比统计表

单位名称:

XXX搅拌站

每m³

混凝土

强度等级

最大水灰比(kg/kg)

水胶比(kg/kg)

最大水泥用量(kg/m3)

最大氯离子含量%

氯离子/水泥重量比

最大碱含量(kg/m3)

备注

C30

C35

C40

C45

C50

C60

C30P8

C30P10

……

……

注:

混凝土强度等级应根据项目实际设计情况填写

附表3XXX项目部搅拌站质量监督检查记录

(一)

XXX项目部搅拌站质量监督检查记录

(一)

序号:

()年()月()日

浇筑部位:

浇筑时间:

序号

检查项目

设计要求

检查结果

1

水泥生产厂家

2

水泥品种

3

粉煤灰厂家和等级

4

石子生产厂家及种类

5

砂子生产厂家及种类

6

砂石料中是否夹杂泥块

7

拌和水

8

外加剂厂家及种类

9

抽查砼总碱含量

10

砼氯化物含量

11

单方砼水泥用量

12

抽查砂石含水率

13

水灰比

签认栏

XXX搅拌站

签字并盖章

项目检查人

签字并盖章

附表4XXX项目部搅拌站质量监督检查记录

(二)

XXX项目部搅拌站质量监督检查记录

(二)

序号:

()年()月()日

序号

检查项目

要求

检查结果

1

抽查试块制作情况

2

抽查坍落度试验及记录情况

3

抽查砂石单项调整幅度

4

抽查砼出场温度测试情况

5

主机记录的配合比

6

车辆携带外加剂情况

7

检查发车间隔是否合理

8

抽查小票内容是否如实填写

9

被退回的砼处置情况

10

检查运往工地的车辆是否挂牌

签认栏

XXX搅拌站

签字并盖章

项目检查人

签字并盖章

附件1:

预拌搅拌站供应合同之技术协议标准版

预拌混凝土搅拌站技术协议书

为了确保混凝土质量,满足工程对混凝土的各项要求,签订如下技术协议:

一、编制依据

1、结构设计图纸(图号:

)

出图时间:

2、设计说明书(版)

3、规范、标准

3.1设计类

1、混凝土结构设计规范(GB50010-2010)

3.2施工类

1、混凝土泵送施工技术规程(JGJ/T10-95)

2、轻骨料混凝土技术规程(JGJ51-2002)

3、普通混凝土配合比设计规程(JGJ55-2000)

4、轻骨料混凝土结构技术规程(JGJ12-2006)

5、清水混凝土应用技术规程(JGJ169-2009)

6、补偿收缩混凝土应用技术规程(JGJ/T178-2009)

7、海砂混凝土应用技术规范(JGJ206-2010)

8、纤维混凝土结构技术规程(CECS38:

2004)

9、钢管混凝土结构设计与施工规程(CECS28:

90)

10、高强混凝土结构技术规程(CECS104:

99)

11、高性能混凝土应用技术规程(CECS207:

2006)

12、建筑清水混凝土施工技术规程(DB11/T464-2007)

13、清水混凝土施工技术规程(YQB-059-2004)

3.3原材料类

1、混凝土外加剂应用技术规范(GB50119-2003)

2、普通混凝土用砂、石质量及检验方法标准(JGJ52-2006)

3、混凝土用水标准(JGJ63-2006)

4、硅酸盐水泥、普通硅酸盐水泥(GB175-2007)

5、复合硅酸盐水泥(GB12958-1999)

6、《矿渣硅酸盐水泥、火山灰硅酸盐水泥及粉煤灰硅酸盐水泥》(GB1344-1999)

7、混凝土碱含量限值标准(与CECS48:

93合订)(CECS53:

93)

8、混凝土中掺用粉煤灰的技术规程(DBJ01-11-2004)

9、混凝土外加剂应用技术规程(DBJ01-61-2002)

10、混凝土矿物掺合料应用技术规程(DBJ/T01-64-2002)

11、预防混凝土结构工程碱集料反应规程(DBJ01-95-2005)

3.4评定、检测类

1、混凝土强度检验评定标准(GBJ107-87)

2、混凝土耐久性检验评定标准(JGJ/T193-2009)

3、超声回弹综合法检测混凝土强度技术规程(CECS02:

88)

4、钻芯法检测混凝土强度技术规程(CECS03:

88)

5、混凝土及预制混凝土构件质量控制规程(CECS40:

92)

6、混凝土结构耐久性评定标准(CECS220:

2007)

7、回弹法、超声回弹综合法检测泵送混凝土强度技术规程(DBJ01-78-2003)

3.5管理类

1、预拌混凝土质量管理规程(DB11/385-2006)

2、预拌混凝土生产管理规程(DB11/642-2009)

注:

1、规范、标准的选用可根据工程设计具体内容,用不上的可删除;

2、此处选用的地标以北京地标为例,以“斜体字”注明,北京以外地区可选用当地地标进行替换。

二、混凝土配合比设计

1、各项控制指标:

为了确保工程混凝土结构年的耐久性要求,在设计混凝土配合比时,确保混凝土配合比满足如下要求:

环境类别

强度等级

最大水灰(胶)比

最小水泥用量(kg/m3)

最大氯离子含量(%)

最大碱含量

(kgm3)

最大裂缝宽度

限值(mm)

设计使用部位

一

C,

C,C,

CL

……

二

a

CP,

CP,

……

b

CP,

……

三

CP,

……

2、确保混凝土28天试配强度满足不低于设计强度的115%:

3、施工前精心准备试配工作,验证混凝土3天、7天、14天、28天强度,冬季施工时,验证混凝土56天抗渗强度,并确保试验结果的可追溯性。

4、混凝土配合比试配记录(附后)

二、原材料控制

(一)水泥

1、使用符合现行国家标准《硅酸盐水泥、普通硅酸盐水泥》(GB175-1999)的硅酸盐水泥。

此工程采用厂生产的牌P.O42.5水泥,其中水泥的碱含量小于,其他性能指标符合现行国家标准规定。

若确实需要调整品种,必须提前45天提出申请,并做好相应的试配。

2、除对进场水泥的品种、级别、包装或散装仓号、出厂日期进行检查外,同期出厂的同品种、同强度等级、同一出厂编号的每一不超过500T检验批的水泥的安定性、凝结时间、强度为必须进行复试;。

3、加强对进场水泥的性能监控,如进厂温度的检测。

4、严格杜绝不同品牌和强度等级的水泥混用于同一部位的情况发生。

水泥存储超过三个月后,重新进行物理性能检测,并按复检的结果使用,同时保证不用于结构的重要部位。

(二)骨料

1、加强对骨料性能、产地、生产厂家、检测报告的控制,确保骨料性能、来源的稳定性。

2、粗骨料采用符合现行行业标准《普通混凝土用碎石或卵石质量标准及检验方法》(JG53)中各项技术指标要求的石子。

细骨料采用符合现行行业标准《普通混凝土用砂质量标准及检验方法》(JG52)中各项技术指标要求的水洗砂。

3、严格控制粗、细骨料中的含泥量和泥块含量,使用中、粗砂;确保粗、细骨料级配连续。

4、根据混凝土的强度等级和工程部位选择粗、细骨料的种类。

5、骨料的碱活性指标除满足国家标准外,还满足预防混凝土结构工程碱集料反应规程(DBJ01-95-2005)的要求,确保粗细骨料均为低碱活性或非碱活性骨料,同时放射性能指标满足规定要求。

6、骨料中严禁混入影响混凝土性能的有害物质。

(三)掺和料

尽量采用符合现行国家标准《用于水泥和混凝土中的粉煤灰》(GB1596)中规定的Ⅰ级粉煤灰,并参照《普通混凝土配合比设计规程》(JGJ55-2000)及北京市地方性标准《混凝土矿物掺合料应用技术规程》(DBJ/T01-64-2002)设计配合比。

若经见证取样复试为Ⅱ级,应按Ⅱ级设计配合比,直至再次见证取样复试为Ⅰ级时,才可按Ⅰ级进行设计,并且应随时接受驻站人员的抽查。

(四)外加剂

1、采用在国家建委备案的并符合现行行业标准《混凝土泵送剂》(JC473)中一等品技术要求的泵送剂或符合现行国家标准《混凝土外加剂》(GB8076)中一等品技术要求的高效减水剂,符合现行行业标准《混凝土膨胀剂》(JC476)中一等品技术要求的膨胀剂。

冬季施工时,采用符合现行行业标准《混凝土防冻剂》(JC475)中一等品技术要求的防冻剂。

2、外加剂使用前,严格进行适应性试验。

3、确保外加剂中氨含量满足现行国家标准《混凝土外加剂释放氨限量》GB18588的相关规定。

4、严格控制外加剂中的碱含量、氯离子含量,并满足现行国家标准《混凝土外加剂应用技术规程》GB50119-2003中规定的相关要求。

(五)水

拌和用水全部采用饮用水。

(六)确保各类原材料资料的真实性和有效性。

(七)确保各类原材料分类存放,标识明确。

三、混凝土生产、供应过程控制

1、定期检定计量器具,保证计量正确。

2、每一工作班正式开盘称量前,对计量设备进行零点校核。

3、生产供应过程中,严格监控砂石含水,每工作班砂石含水抽检次数不少于一次,如遇阴雨天,增加检测频次。

4、在整个生产过程中,严格控制每盘混凝土各组成材料计量结果的偏差和累计偏差满足规范规定,确保胶凝材料计量为正误差,砂石单项调整幅度不超过±2%,砂率调整范围为±1%。

允许开盘质检员调整水量为2kg/m3,当超过允许调整量时,应由试验室重新测定砂石含水率后确定。

6、严格控制水胶比、水灰比。

7、严格控制混凝土的和易性,确保坍落度在±2cm范围内,满足施工要求,确保混凝土不离析、不泌水、不分层。

8、做好搅拌记录和调度发车记录,运输小票内容填写齐全,确保搅拌记录、小票出站时间与调度发车记录时间的一致性和可追溯性。

9、同部位、同标号混凝土每100m3,留置3天、7天、28天试块,有其他要求的按规范规定留置试块。

混凝土出站坍落度按每车做一次实测。

10、加强运输过程控制,严禁运输途中随意添加外加剂和水。

如需在施工现场二次添加外加剂,外加剂必须随砂浆车到达施工现场,并限定每车混凝土外加剂添加量不超过5公斤,外加剂的添加在现场技术人员及监理的指导和确定下进行。

11、配备现场质检,确保24小时连续监控管理。

12、加强与建设单位、施工单位、现场监理、中建一局总承包公司技术人员的沟通,确保供应的连续性。

13、施工配合比、原材料发生变化时,提前报批,批准后投入使用。

14、保证不将退回的混凝土再次应用于工程。

四、附件

混凝土配合比试配记录