单枕连续法铺设无缝线路工艺.docx

《单枕连续法铺设无缝线路工艺.docx》由会员分享,可在线阅读,更多相关《单枕连续法铺设无缝线路工艺.docx(26页珍藏版)》请在冰豆网上搜索。

单枕连续法铺设无缝线路工艺

2.2施工方法和工艺

2.2.1轨道工程

轨道工程施工包括的主要项目有:

铺轨基地建设、轨枕预制、正线轨道施工、站线轨道施工、道岔施工及附属工程施工。

2.2.1.1铺轨基地建设

在Ha’il枢纽站(SEG-4.1)154+200~156+700紧靠既有公路设置1座大型铺轨基地,作为长钢轨焊接的基地,也是铺设无缝线路的起点。

铺轨基地首先是一个轨道材料的供应基地。

将25m标准钢轨焊接成为400m的长钢轨的焊接工作在此完成,并为了保证铺轨进度存放足够数量的长钢轨和配件。

混凝土轨枕预制厂也设在铺轨基地内,负责全部混凝土轨枕的预制、存放和供应工作。

碎石面碴在Hail道碴厂生产出来后通过汽车运输到基地内存放,最后全部通过K13卸碴列车运输到现场。

铺轨基地同时又是轨道施工的控制中心。

轨道项目经理分部在此驻扎。

大型铺轨机械在基地内停放、保养。

铺轨施工中,基地又是铁路运输的调度控制中心,所有运行在铁路钢轨线上的机车车辆、施工机械由基地统一协调、指挥。

铺轨基地平面布置图见附图。

基地内铺设12股道:

4条编发线(利用Hail车站设计站线)、1条长轨装车线、1条轨料装卸线、2条设备停放线、1条装碴运枕线。

为了便于机车检修及维护,设置机车整备线2条。

为了便于铺轨机调头,基地内设置1条铺轨机调头线。

基地设置有长钢轨存放区、长钢轨焊接生产线、轨料存放区、道岔及扣配件存放区、存碴场、轨枕预制场、轨枕存放区等生产作业区,在机车整备线一侧设机务检修车间,铺轨机调头采用自行设计的调头设备。

基地的规模为:

400m长钢轨每天生产1.6km。

存放25m标准钢轨及配件40km,400m长轨条15km、轨枕60000根、40km线路配件、道岔10组、道碴6万m3。

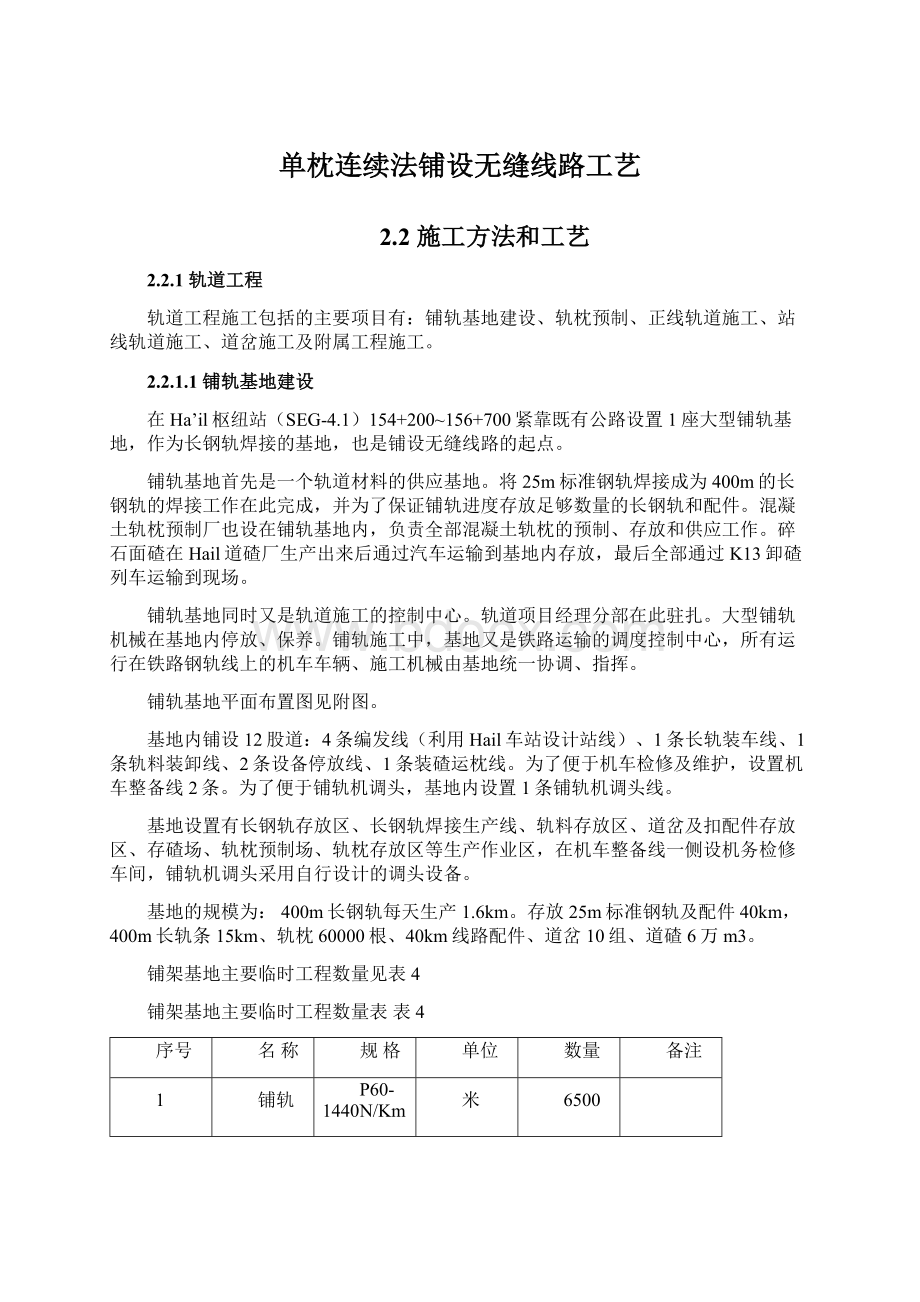

铺架基地主要临时工程数量见表4

铺架基地主要临时工程数量表表4

序号

名称

规格

单位

数量

备注

1

铺轨

P60-1440N/Km

米

6500

2

道岔

P60-8#

组

21

3

龙门吊走行轨

43Kg/m

双延米

1850

1440根/Km

4

铺碴

碎石

m3

9500

5

场地填土

m3

75000

平整压实25000m2

6

场地硬化

C15混凝土

m2

7000

10cm厚

7

厂内道路

4M宽泥结石

米

1500

25cm厚

8

长轨存放台

C15混凝土

m3

20

9

洗车台

砖砌、砂浆抹面

座

2

10

检查坑

砖砌、砂浆抹面

座

1

4.5M3

11

动力线

砼电杆60M

米

2000

埋入地下

12

变压器

1万伏

座

1

13

给水管

¢80PVC管

米

2500

14

排水沟

0.4㎝×0.4㎝

米

800

砂浆摸面5CM

15

围档

钢管铁丝围栏

米

3500

16

大门

4×2.2自制

处

3

钢管铁丝网

17

生活房屋

移动式活动房

m2

4500

当地购

18

生产房屋

砖砌

m2

600

19

车档

土堆式

个

2

20

平交道口

4m宽

处

3

21

警冲标

木制

个

20

22

临时扳道器

处

21

23

污水净化池

砖砌

处

1

4×5×1.5

24

配电盘

附带配电箱

处

4

25

焊轨线长廊

钢管架石棉瓦棚护

米

250

瓦:

250×3

26

装碴台

浆砌片石

m3

150

27

油库

直径2.5M长12米

个

4

砼基础,棚护

28

厂外道路

6M宽泥结石

米

1000

25CM厚

29

水井

深300m

处

1

含水塔

30

调头设备

铺轨机调头用

套

1

铺轨基地机械设备见第五部分承包商轨道设备中内容。

2.2.1.2混凝土轨枕预制

1、混凝土轨枕预制厂建设

在招标文件中要求,CTW200标段的混凝土轨枕由施工单位自己预制,并在工程竣工后向业主提供一个最低年生产量为10万根的混凝土轨枕预制厂。

经过现场考察,我们将轨枕厂设在Hail市铺轨基地内。

因为那里水电设施比较齐全,材料供应非常方便,以及轨枕预制完成后可以在铺轨基地内直接装上列车,运到现场供应轨道施工。

轨枕厂平面布置见附图。

轨枕厂规模设计:

CTW200标段的混凝土轨枕共计846103根,轨枕预制工期安排16个月(见Cection3施工计划),工作天数按每周6天计算,考虑设备维修天数30天。

有效工作天数为:

16×4×6-30=354天。

所以轨枕厂的规模设计为:

846103根÷354天≈2390根/天。

按照每天生产2400根的产量配备设备,达到年生产能力70万根的规模。

同时轨枕厂考虑存放轨枕60000根,满足轨道铺设要求。

设备配置:

根据混凝土轨枕的生产进度要求,轨枕厂配备模具150套,备用50套。

每套模具可同时生产混凝土轨枕10根。

每天周转两次,每天可以生产150×10×2=3000根>2400根,满足进度要求。

其余设备配置见Section5承包商设备表。

轨枕厂主要生产设施工程数量见表5。

轨枕厂主要设施工程数量表表5

序号

项目

单位

数量

规格

备注

1

工业厂房

m2

1200

60×20m钢屋架

地面硬化

2

养护池及管道

m3

145

4个15.5×6×4.6m砖砌池,钢盖板

砂浆抹面

3

生产区门吊走行线

m

120

P43轨

4

机修车间

m2

60

6×10m砖房

地面硬化

5

材料库

m2

40

砖房

地面硬化

6

停车间

m2

60

3间砖房

地面硬化

7

发电机房

m2

40

砖房

地面硬化

8

锅炉房

m2

100

砖房

地面硬化

9

试验室

m2

40m

活动板房

地面硬化

10

轨枕运输专用线

m

1200

43轨铺设

11

成品区龙门走行线

m

800

43轨铺设

12

成品轨枕堆码平台

m2

25000

采用废弃轨枕支座,存20000根

地面用混合料铺设15CM,压实。

13

供电线路

Km

0.8

电缆

14

供水管路

Km

0.8

¢80PVC管

15

混凝土搅拌站

处

1

60m3/h

16

职工宿舍

m2

500

活动板房

地面硬化

17

厨房

m2

60

砖房

地面硬化

18

办公室会议室

m2

80

活动板房

地面硬化

19

厕所

m2

30

砖棚架

地面硬化

20

围档

m

1500

钢刺丝

2、混凝土轨枕的设计

轨枕的设计和施工应遵守TechnicalspecificationTRACK第3.2、3.3章内容要求。

3、混凝土轨枕预制工艺及方法

混凝土轨枕采用基地内集中预制。

铺轨基地内一条装碴运枕铁路线通至轨枕存放场,利用龙门吊装卸轨枕。

⑴施工方法

制枕场采用机组流水法工艺生产。

车间内设纵移辊道一条,横移辊道一条。

轨枕的灌注、张拉、养护到脱模均在室内完成。

脱模时用10t门吊将钢模起吊至脱模辊道,放张后利用翻模机将成品轨枕脱模。

钢模进入清碴辊道,清碴后喷涂脱模剂。

脱模剂喷涂完毕后,即进入预应力筋入模辊道,同时在此辊道上进行安装橡胶隔板等作业。

此后钢模进入张拉横移辊道,在此辊道上完成预应力筋张拉及箍筋绑扎等工序。

钢模完成上述工序后再次纵移至混凝土辊道,利用灌注小车灌注混凝土。

灌注小车放完料后即回到混凝土搅拌站接料。

灌注混凝土后的钢模利用10t固定龙门吊吊至初振台,初振后即纵移至复振台,完成压花与复振后,纵移至清边辊道,完成清边、取橡胶隔板等工序。

完成上述工序后,再次利用10t行车将灌注成型的钢模吊入养护窑中养生。

脱模后的成品轨枕沿成品辊道依次进行预应力筋切割、检验、码垛、合格品盖章入库。

根据养护工艺技术条件要求,为确保产品质量,制枕厂配备150m3/h搅拌站一座,ZL50装载机一台,设8个养护窑,每窑可存放20模,同时可对150模轨枕进行养生。

养护采用自动温控系统,恒温温度不超过60℃。

生产线终端设有成品检验台,每班按检验标准要求抽取样品进行外形检查及静载抗裂试验。

⑵施工工艺

轨枕生产工艺流程图、生产车间工艺平面布置图附后。

生产车间工艺平面布置图

按照工艺流程分为预埋铁座的检查和安装,钢筋张拉,混凝土拌和,混凝土灌注,轨枕养护,脱模6个作业工序,工作内容及质量控制如下:

①张拉工序

在常温下,采用冷拔机,对钢丝进行加工,提高钢丝性能。

张拉工序分为预应力钢筋镦头,编组入模,上隔板,张拉四个环节。

预应力筋采用工程师认可的低松弛预应力钢丝,由操作人员置入定尺台上逐组复检合格后的镦头。

镦头设备由ZB50型柱塞泵和DTJ高强度镦头机组成,复检合格后的钢丝置入镦头器内,由柱塞泵提供16-18Npa的压力实现镦头。

镦头直径不小于10mm。

高度不小于7mm为宜。

每三个月对镦头强度进行检验,每次一组6根,镦头抗拉强度不低于母材抗拉强度的98%。

严禁重复镦头损害钢丝。

定长钢丝编组时按照筋位排列位置依次穿入挂板,筋位板,再进行两端镦头。

编组钢丝稳置入模型内,然后在模型中拼板处固定好筋位板,橡胶板及张拉挂板。

模型横移至张拉区域,施加预应力。

预应力设备由ZB63A型柱塞泵和YLA80顶组成,油表精度为1.5级,

加张拉至5MPa时,用量具检测轨枕上保护层厚度。

②拌合工序

拌合工序分为上料,配料和搅拌三个环节。

上料时,砂,石分仓,贮存不得混仓,不同批号的水泥不得混用。

配料人员根据施工配合比调整配料数量,检测减水剂溶液浓度,换算好每次的掺入量。

冬季施工时应将水预热,水温不得超过60'C。

配料精度控制在士3%。

按照配合比投入搅拌机的材料,其搅拌时间不应少于90秒钟,冬季应适当延长时间。

拌合后的混凝土均匀,颜色一致。

③浇注工序

浇注工序分为箍筋安装,混凝土灌注,振捣三个环节。

混凝土灌注前,应检查模型内配件是否齐全,箍筋,预埋铁座是否到位,壳体是否洁净,无积液。

向模型内灌注混凝土时,必须做到两次下料,尽量使各部位混凝土分布均匀适度。

下料过程中,发现杂物要及时清除。

混凝土初振前先将混凝土摊平,振动时,注意向枕端填充混凝土。

确保轨枕断面高度,混凝土高度应与钢模型壳体顶面平齐。

初振不少于2分钟,以混凝土表面不再下沉,表面泛浆,石子跳动为度。

压振后的凹花应清晰符合质量要求,及时清除灌注小车和压花板上粘附的混凝土。

④养护工艺

轨枕的养护工艺由试验室确定,养护时,按静停-升温-恒温-降温的养护工艺执行。

制枕场采用恒温60℃养护7个小时。

正常情况下,养护的温度表每月校正一次,养护人员严格按照各阶段工艺时间执行,每小时至少检查一次。

养护过程中应及时排除养生池内积水,养生池底应经常检查清理。

水封槽内水位应保持充足,防止热量逸失。

⑤脱模工序

脱模工序分为放张,脱模,切割,码垛,清模,修模六个环节。

2次随窑养护的混凝土试件强度达到45MPa,轨枕即可出养生池,出养生池后的模型吊入放张横移辊道上,利用放张设备(YLAAO油顶,电动油泵)放张,放张力不得大于张拉应力。

翻模时注意观察挂钩是否扣住了模型,模型翻转落在成品辊道上,轨枕脱离模型,由成品辊道输送至摩擦锯处切割节间钢筋,分离轨枕,由码垛机按每层4根,共六层码放,并在最下层夹以木棍,避免轨枕间克损。

码垛后,筋位板及时回收,并清除表面附着的混凝土返还至编组台位,脱模后的模型由操作者清理混凝土残渣,喷涂隔离剂,并检查预埋