工业金属管道设计金属管道组成件耐压强度计算.docx

《工业金属管道设计金属管道组成件耐压强度计算.docx》由会员分享,可在线阅读,更多相关《工业金属管道设计金属管道组成件耐压强度计算.docx(19页珍藏版)》请在冰豆网上搜索。

工业金属管道设计金属管道组成件耐压强度计算

工业金属管道设计金属管道组成件耐压强度计算

6金属管道组成件耐压强度计算

6.1一般规定

6.1.1本章所列的计算方法适用于工程设计中所需的管道组成件的设计计算。

对于已标明公称压力的管道组成件不必再按本章进行计算。

6.1.2标准的对焊管件的耐压强度要求,应符合本规范第5.4.2条第5.4.2.5款的规定。

6.1.3本章中组成件耐压强度计算厚度(简称计算厚度)。

设计厚度为计算厚度与厚度附加量之和。

名义厚度为计算厚度加厚度附加量后圆整至该组成件的材料标准规格的厚度。

有效厚度为名义厚度减去附加量的差值。

最小厚度为计算厚度与腐蚀或磨蚀附加量之和。

6.2直管

6.2.1承受内压直管的厚度计算,应符合下列规定:

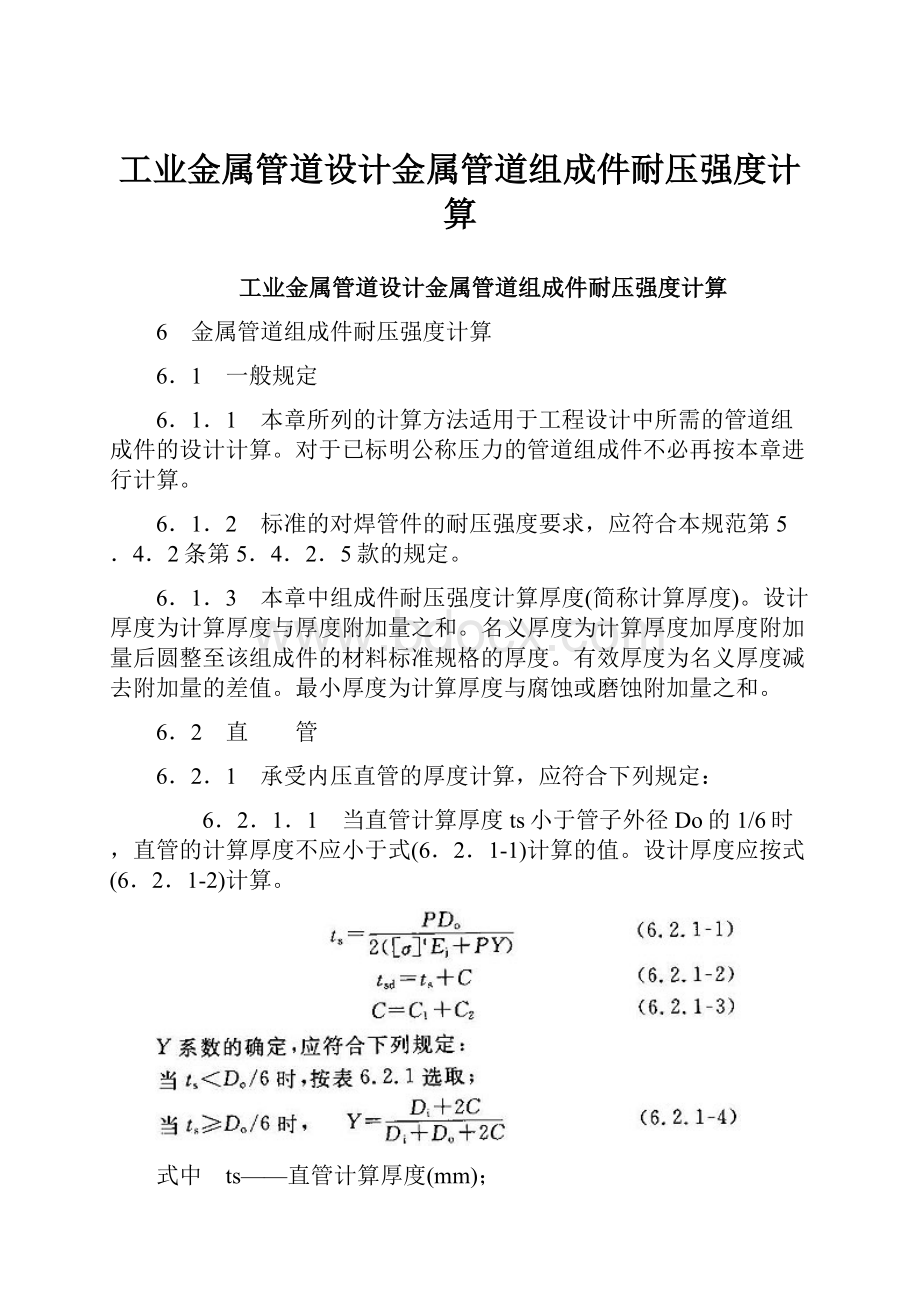

6.2.1.1当直管计算厚度ts小于管子外径Do的1/6时,直管的计算厚度不应小于式(6.2.1-1)计算的值。

设计厚度应按式(6.2.1-2)计算。

式中ts——直管计算厚度(mm);

P——设计压力(MPa);

Do——管子外径(mm);

Di——管子内径(mm);

[σ]t——在设计温度下材料的许用应力(MPa);

Ej——焊接接头系数;

tsd——直管设计厚度(mm);

C——厚度附加量之和(mm);

C1——厚度减薄附加量,包括加工、开槽和螺纹深度及材料厚度负偏差(mm);

C2——腐蚀或磨蚀附加量(mm);

Y——系数。

系数Y值表6.2.1

注:

①介于表列的中间温度的Y值可用内插法计算。

②对于铸铁材料Y=0。

6.2.1.2当直管计算厚度ts大于或等于管子外径Do的1/6时,或设计压力P与在设计温度下材料的许用应力[σ]t和焊接接头系数Ej乘积之比

大于0.385时,直管厚度的计算,需按断裂理论、疲劳和热应力的因素予以特别考虑。

6.2.2承受外压的直管厚度和加强要求,应符合现行国家标准《钢制压力容器》GB150的规定。

6.3斜接弯管

6.3.1承受内压的斜接弯管(图6.3.1)的耐压强度计算,应符合下列规定:

6.3.1.1本节适用于由一条焊缝方向改变的角度α大于3°的管段构成的斜接弯管的强度计算。

当斜接弯管α角小于或等于3°时,可免做强度计算。

图6.3.1斜接弯管

6.3.1.2多接缝斜接弯管的最大许用内压力Pm,应取式(6.3.1-1)和式(6.3.1-2)中计算的较小值。

式中θ——斜接弯管一条焊缝方向改变的角度α的1/2(°);

ro——管子的平均半径(mm);

R1——斜接弯管的弯曲半径(mm);

Pm——斜接弯管的最大许用内压力(MPa);

tse——直管有效厚度(mm);

tsn——直管名义厚度(mm)。

6.3.1.3单接缝斜接弯管的最大许用内压力的计算,应符合下列规定:

(1)角度θ小于或等于22.5°的单接缝斜接弯管的最大许用内压力Pm,应按式(6.3.1-1)计算。

(2)角度θ大于22.5°的单接缝斜接弯管的最大许用内压力Pm,应按式(6.3.1-4)计算。

6.3.1.4斜接弯管的弯曲半径R1值应符合式(6.3.1-5)的规定。

式中经验值K2根据直管有效厚度确定,并应符合表6.3.1的规定。

用于斜接弯管的经验值K2(mm)表6.3.1

常用的弯曲半径R1值宜在1.0至1.5倍公称直径DN之间。

公称直径DN不宜小于300mm。

6.3.1.5图6.3.1中斜接弯管的端部焊缝,仅在其厚度大于与其连接的直管厚度时,或采用制造厂的预制件时需要。

斜接弯管端节短边的长度Lf取式(6.3.1-6)和式(6.3.1-7)中计算的较大值。

Lf=2.5(rotse)0.5(6.3.1-6)

Lf=tgθ(R1-ro)(6.3.1-7)

式中Lf——斜接弯管端节短边的长度(mm)。

6.3.1.6斜接弯管的最大许用内压力Pm的计算结果,必须大于或等于设计压力P。

如不符时,应增加焊缝数,重新计算。

当有特殊要求时,可按增加斜接弯管厚度处理。

6.3.2承受外压的斜接弯管,其厚度可按本规范第6.2.2条中对直管所规定的方法确定。

6.4支管连接的补强

6.4.1焊接支管的补强计算应符合下列规定:

6.4.1.1支管轴线与主管轴线斜交的结构型式(图6.4.1),图中支管轴线与主管轴线的夹角α1用于45°~90°。

主管为焊接管时,焊缝应位于主管的斜下方。

图6.4.1支管连接的补强

6.4.1.2主管开孔的补强计算。

(1)主管开孔需补强的面积A,应按式(6.4.1-1)确定:

A=Ttd1(2-sinα1)(6.4.1-1)

d1=d/sinα1(6.4.1-2)

d=do-2ttn+2(C1t+C2)(6.4.1-3)

(2)开孔补强有效范围的计算:

取以上两者中之小者

式中Tt——主管计算厚度(mm);

A——主管开孔削弱所需的补强面积(mm2);

α1——支管轴线与主管轴线的夹角(°);

do——支管名义外径(mm);

d1——扣除厚度附加量后主管上斜开孔的长径(mm);

d——扣除厚度附加量后支管内径(mm);

C1t——支管厚度减薄(负偏差)的附加量(mm);

C1m——主管厚度减薄(负偏差)的附加量(mm);

C2——腐蚀或磨蚀附加量(mm);

tr——补强板名义厚度(mm);

B——补强区有效宽度(mm);

Ttn——主管名义厚度(mm);

ttn——支管名义厚度(mm);

h1——主管外侧法向补强的有效高度(mm)。

(3)各补强面积按下列公式计算,如有加筋板时,不应计入补强面积内。

(4)补强面积计算结果应符合下式规定:

A1+A2+A3+A4≥A(6.4.1-10)

式中A1——补强范围内主管承受内、外压所需计算厚度和厚度附加量两者之外的多余金属面积(mm2);

A2——补强范围内支管承受内、外压所需计算厚度和厚度附加量两者之外的多余金属面积(mm2);

A3——补强范围内的角焊缝面积(mm2);

A4——补强范围内另加补强件的面积(mm2);

tt——支管计算厚度(mm);

C1r——补强板厚度减薄(负偏差)的附加量(mm);

Dr——补强板的外径(mm);

?

r——补强板材料与主管材料的许用应力比;

[σ]tRP——在设计温度下补强板材料的许用应力(MPa);

[σ]tM——在设计温度下主管材料的许用应力(MPa)。

6.4.2主管上多支管的补强应符合下列规定:

6.4.2.1当主管上任意两个或两个以上相邻开孔的中心距小于相邻两孔平均直径的2倍,其补强范围重叠时(图6.4.2),此两个或两个以上的开孔必须按本规范第6.4.1条规定进行补强计算,并采用联合补强方式进行补强。

图6.4.2多个开孔的补强

6.4.2.2采用联合补强时,总补强面积不应小于各孔单独补强所需补强面积之和。

置于两相邻孔之间的补强面积至少应等于各孔所需补强面积之和的50%,且此两相邻孔中心距至少应等于两开孔平均直径的1.5倍。

6.4.2.3在计算补强面积时,任何部分截面不得重复计入。

6.4.3挤压引出支管的补强应符合下列规定:

6.4.3.1挤压引出支管包括曲率半径在内应采用一个或多个压模直接在主管上挤压形成。

6.4.3.2支管的轴线必须与主管轴线正交,且在主管表面以上的挤压引出支管高度hx应等于或大于在主管和支管轴线的平面内,外轮廓转角处的曲率半径rx。

6.4.3.3在主管和支管轴线的平面内,外轮廓转角处曲率半径rx与支管名义外径do有关,并应符合下列规定:

(1)rx最小值:

rx取0.05do或38mm的较小值。

(2)rx最大值:

当do<DN200时,rx不应大于32mm;

当do≥DN200时,rx不应大于0.1do+13mm。

(3)当外轮廓由多个半径组成时,上述

(1)和

(2)的要求适用以一个与45°圆弧过渡连接的最佳配合半径为最大半径。

6.4.3.4本条不适用于用补强圈、垫板或鞍形板等各种另加补强零件的管口。

6.4.3.5补强计算应符合图6.4.3及以下规定:

(1)补强有效范围。

式中B——补强区有效宽度(mm);

h2——支管有效补强高度(mm);

do——支管名义外径(mm);

tX——除去厚度附加量后,在主管外表面处挤压引出支管的有效厚度(mm);

dX——除去厚度附加量后挤压引出支管的内径(mm)。

图6.4.3挤压引出支管型式

注:

本图对第6.4.3条中采用的符号作了图示,但不表示完整的详图或可取的结构方案。

(2)需要的补强面积A。

A=K3(Tt)(dX)(6.4.3-2)

式中K3——挤压引出支管补强系数;

当do/Do>0.6,K3=1.0

当0.15<do/Do≤0.6时,K3=0.6+2(do/Do)/3

当do/Do≤0.15时,K3=0.7。

(3)可利用的补强面积。

A1=(B-dX)(Ttn-Tt-C1m-C2)(6.4.3-3)

A2=2h2(ttn-tt-C1t-C2)(6.4.3-4)

A5=2rx(tX+C1t+C2-ttn)(6.4.3-5)

式中A1——补强范围内,主管承受内、外压所需计算厚度和厚度附加量两者之外的多余金属面积(mm2);

A2——补强范围内,支管承受内、外压所需计算厚度和厚度附加量两者之外的多余金属面积(mm2);

A5——补强范围内,挤压引出支管上承受内、外压所需的厚度和厚度附加量两者之外的多余金属面积(mm2);

rx——在主管和支管轴线的平面内,外轮廓转角处的曲率半径(mm)。

(4)补强面积计算结果应符合下式的规定:

A1+A2+A5≥A(6.4.3-6)

6.4.4当多个挤压引出支管中任意两相邻孔的中心距小于该相邻两孔平均直径的2倍时,其补强规定与本规范第6.4.2条规定相同。

但补强计算应符合本规范第6.4.3条的规定。

6.4.5其他支管连接件补强的要求应符合下列规定:

6.4.5.1半管接头的公称直径小于或等于50mm和主管公称直径的1/4,且设计压力小于或等于10MPa时,在接头端部处厚度大于或等于表6.4.5-1的厚度t,并符合图5.4.4-2的形式时,可免做补强计算。

半管接头端部厚度(mm)表6.4.5-1

6.4.5.2选用对焊支管台、螺纹支管台及承插焊支管台(图5.4.4-3),应按设计压力-温度参数条件整体补强。

对焊支管台的端部厚度,应等于支管的厚度。

6.4.5.3设计温度低于或等于400℃及设计压力小于或等于7.1MPa的工况下,可以使用插入式支管台(图6.4.5),当其公称直径小于或等于50mm及尺寸tw符合表6.4.5-2时,可免做补强计算。

图6.4.5插入式支管台

插入式支管台的尺寸tw(mm)衰6.4.5-2

6.5非标准异径管

6.5.1无折边的非标准异径管(图6.5.1)的设计,应符合下列规定:

6.5.1.1无折边的异径管可采用钢板卷焊,对偏心异径管的焊缝宜位于图6.5.1(b)所示的位置。

图6.5.1无折边的异径管

6.5.1.2无折边异径管的设计压力,应符合本规范第5.4.2条第5.4.2.6款的规定。

6.5.1.3同心异径管,斜边与轴线的夹角β不宜大于15°。

偏心异径管斜边与端部轴线的夹角β不宜大于30°。

6.5.2受内压无折边异径管的厚度,应按下列规定确定:

6.5.2.1应按设定的斜边与轴线的夹角β,以下列三个公式计算异径管各部的厚度,选其厚度最大值。

式中tLC——异径管锥部计算厚度(mm);

tLL——异径管大端计算厚度(mm);

tLS——异径管小端计算厚度(mm);

P——设计压力(MPa);

DOL——异径管大端外径(mm);

DOS——异径管小端外径(mm);

β——异径管斜边与轴线的夹角(°);

DiL——异径管大端内径(mm);

DiS——异径管小端内径(mm);

QL——异径管大端与直管连接的应力增值系数,(图6.5.2-1);

QS——异径管小端与直管连接的应力增值系数,(图6.5.2-2)。

图6.5.2-1异径管大端与圆筒连接处QL值图

注:

曲线系按最大应力强度(主要为轴向弯曲应力)绘制,控制值为3[σ]t。

图6.5.2-2异径管小端与圆筒连接处的QS值图

注:

曲线系按连接处每侧0.25

范围内的薄膜应力强度(由平均环向拉应力和平均径向压应力计算所得)绘制,控制值为1.1[σ]t。

6.5.2.2异径管厚度的选取:

(1)当计算的厚度最大值小于或等于大端连接的直管有效厚度tse时,异径管的名义厚度可取与直管相同的名义厚度。

(2)当计算的厚度最大值大于大端连接的直管有效厚度tse时,应按下述要求处理:

管道布置允许减小斜边与轴线的夹角β时,可重新计算;

不能改小斜边与轴线的夹角β时,可采用本条第6.5.2.1款计算的厚度最大值,并采用本规范第6.5.1条图6.5.1(c)的结构,该异径管应在两端增加直管的加强段。

(3)异径管名义厚度tL应为计算厚度、厚度附加量C及材料厚度圆整值之和。

6.5.2.3直管加强段的长度,应按下列计算确定:

式中LSL——与异径管大端连接的直管加强段的长度(mm);

LSS——与异径管小端连接的直管加强段的长度(mm)。

6.5.3承受外压的异径管厚度及加强要求,应按现行国家标准《钢制压力容器》GB150的规定。

6.6平盖

6.6.1无拼接焊缝平盖厚度应按式(6.6.1-1)及式(6.6.1-2)计算。

tp=K1(Di+2C)[P/([σ]tη)]0.5(6.6.1-1)

tpd=tp+C(6.6.1-2)

式中tpd——平盖的设计厚度(mm);

tp——平盖计算厚度(mm);

Di——管子内径(mm);

K1,η——与平盖结构有关的系数,按表6.6.1选用;

P——设计压力(MPa);

[σ]t——设计温度下材料的许用应力(MPa);

C——厚度附加量之和(mm)。

平盖结构型式系数表6.6.1

注:

①坡口尺寸应符合本规范第5.9.1条第5.9.1.1款的规定。

②用于公称压力小于或等于2.5MPa和公称直径小于或等于400mm的管道。

③只用于水压试验。

公称直径小于或等于400mm的管道。

④用于公称压力小于2.5MPa和公称直径小于40mm的管道。

6.6.2在平盖中心开孔时,应按现行国家标准《钢制压力容器》GB150规定进行补强计算。

6.7特殊法兰和盲板

6.7.1特殊要求的非标准法兰可按现行国家标准《钢制压力容器》GB150进行设计。

6.7.2夹在两法兰之间的盲板(图6.7.2),其计算厚度可按式(6.7.2-1)确定。

用整体钢板制造时,式中焊接接头系数Ej等于1。

对于永久性盲板应按式(6.7.2-2)增加厚度附加量。

tm=0.433dG[P/([σ]t·Ej)]0.5(6.7.2-1)

tpd=tm+2C2+C1(6.7.2-2)

式中tm——盲板计算厚度(mm);

dG——凹面或平面法兰垫片的内径或环槽式垫片平均直径(mm);

P——设计压力(MPa);

[σ]t——在设计温度下材料的许用应力(MPa);

Ej——焊接接头系数;

tpd——盲板的设计厚度(mm);

C2——腐蚀或磨蚀附加量(mm);

C1——厚度减薄附加量(mm)。

图6.7.2夹在法兰间的盲板