抗氧剂AT626操作规程.docx

《抗氧剂AT626操作规程.docx》由会员分享,可在线阅读,更多相关《抗氧剂AT626操作规程.docx(15页珍藏版)》请在冰豆网上搜索。

抗氧剂AT626操作规程

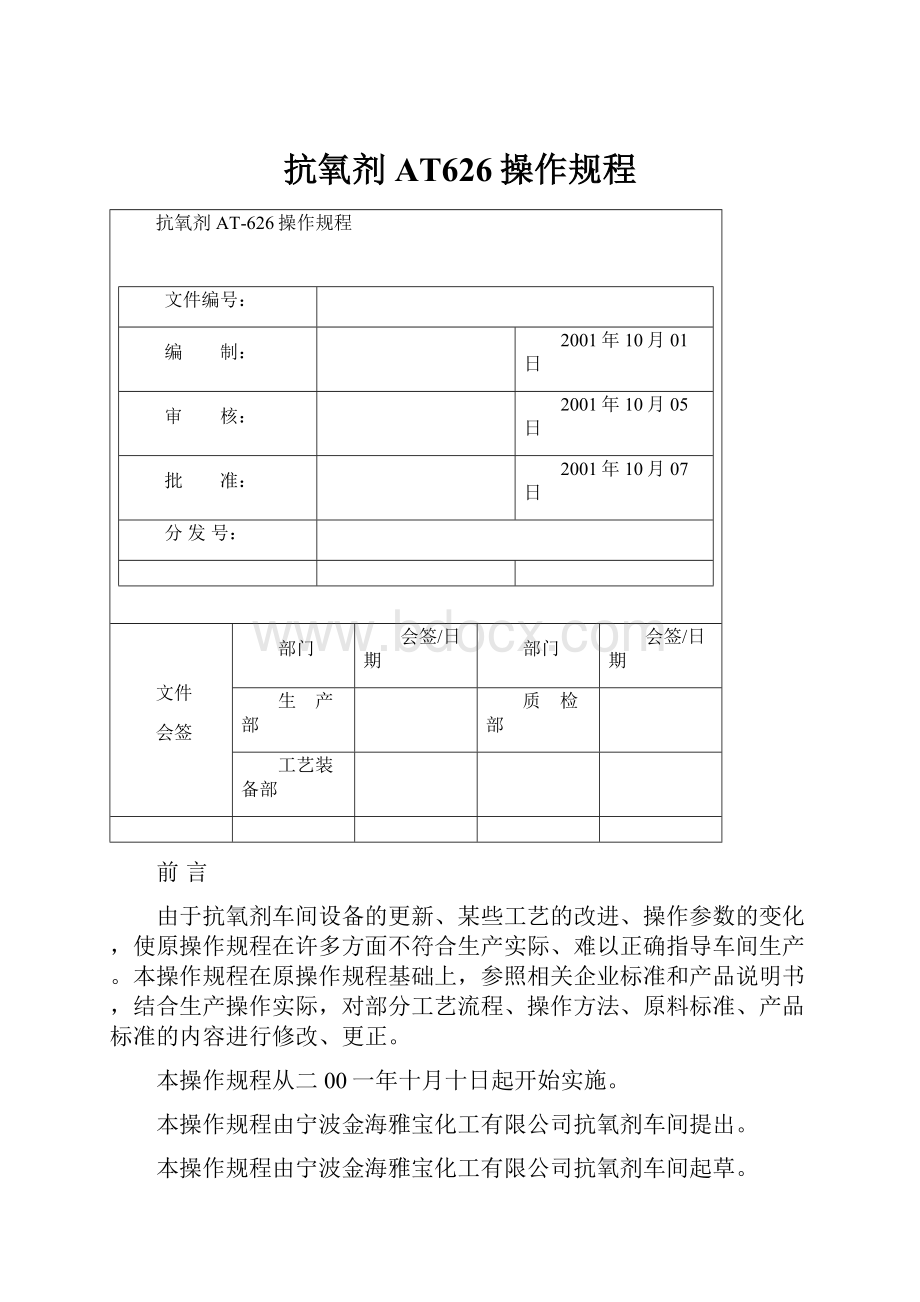

抗氧剂AT-626操作规程

文件编号:

编 制:

2001年10月01日

审 核:

2001年10月05日

批 准:

2001年10月07日

分发号:

文件

会签

部门

会签/日期

部门

会签/日期

生 产 部

质 检 部

工艺装备部

前言

由于抗氧剂车间设备的更新、某些工艺的改进、操作参数的变化,使原操作规程在许多方面不符合生产实际、难以正确指导车间生产。

本操作规程在原操作规程基础上,参照相关企业标准和产品说明书,结合生产操作实际,对部分工艺流程、操作方法、原料标准、产品标准的内容进行修改、更正。

本操作规程从二00一年十月十日起开始实施。

本操作规程由宁波金海雅宝化工有限公司抗氧剂车间提出。

本操作规程由宁波金海雅宝化工有限公司抗氧剂车间起草。

本操作规程主要起草人:

。

本操作规程主要审核人:

。

本操作规程审批人:

。

§1合成岗

一、本岗任务

由季戊四醇、三氯化磷和2.4-二叔丁基苯酚(以下简称2.4酚)以二甲苯为溶剂在催化剂作用下,生成AT-626,并副产浓度25%左右的盐酸。

二、原料及产品介绍

1、原料

1.12.4酚

化学名称:

2.4-二叔丁基苯酚

分子式:

C14H22O

结构式:

分子量:

206

质量要求:

2.4酚含量≥98%

性状:

常温下本品为无色或淡黄色结晶,熔融时为无色或浅黄色透明油状液体,不溶于水,溶于乙醇、甲醇、乙酸乙酯、甲苯等有机溶剂,见光或长期暴露在空气中,色泽逐渐变深。

密度0.91Kg/L(60℃),熔点54℃,闪点115℃(开杯),沸点263℃(常压)、145℃(2.66KPa)。

1.2三氯化磷

分子式:

PCl3

分子量:

137.5

质量要求:

三氯化磷含量≥98%

性状:

无色透明易挥发有刺激性气味液体。

遇水、醇、酸等分解,放出热量,产生大量烟雾。

烟雾有毒。

反应过猛有发生爆炸、燃烧的危险。

1.3季戊四醇

季戊四醇

分子式:

C5H12O4

结构式:

分子量:

136

质量要求:

外观白色结晶粉末;熔程245~263℃

性状:

白色八角形粉状结晶体,密度1.399g/cm3,熔点262℃,沸点276℃(104Pa),折光率1.54~1.56。

能溶于水,微溶于醇,不溶于苯、四氯化碳、乙醚、石油醚。

1.4催化剂

化学名称:

三乙胺

分子式:

C6H15N

结构式:

(C2H5)3N

分子量:

101.2

性状:

有强烈氨气味的无色液体,沸点89~90℃,密度0.7255g/cm3,闪点-6.67℃(开杯)。

溶于水、乙醇和乙醚,易燃,遇高热、明火、强氧化剂有引起爆炸的危险。

有毒,刺激皮肤、粘膜和眼睛。

2、产品

2.1AT-626

化学名称:

双(2.4-二叔丁基苯基)季戊四醇二亚磷酸酯

分子式:

C33H50O6P2

结构式:

分子量:

604

性状:

外观为白色结晶颗粒或粉末,熔点160~175℃,闪点168℃,着火点421℃,堆积密度0.4~0.5g/cm3,易溶于甲苯、氯甲烷等有机溶剂,微溶于醇类,不溶于水。

2.2盐酸(副产品)

分子式:

HCl

分子量:

36.5

性状:

盐酸为氯化氢气体的水溶液,是无色透明有刺激性臭味的液体,当有杂质时呈浅黄绿色。

浓盐酸在空气中发烟,其气对动植物有害。

具有强酸性、强腐蚀性,接触皮肤或纤维会被腐蚀,能与很多金属起化学反应而使之溶解,与金属氧化物、碱类和大部份盐类起化学反应。

三、

反应方程式

四、流程简述及示意图

1、流程简述

将二甲苯、季戊四醇、催化剂投入反应釜中,10±5℃滴加三氯化磷,滴加完毕后在30~40℃、130~140℃保温反应,之后降温至110℃滴加2.4酚,130~140℃进行反应。

真空抽除氯化氢及残余三氯化磷,将二甲苯蒸出,得到AT-626粗品。

热溶中和后,过滤至结晶釜,蒸干结晶,降温加溶剂稀释,从而得到本岗产品:

含固量约30%的AT-626悬浮液。

2、

流程示意图

五、工艺控制条件

1、投料配比:

季戊四醇:

三氯化磷:

催化剂:

2.4酚:

二甲苯=400Kg:

840Kg:

8Kg:

1330Kg:

2000L

2、工艺控制条件:

阶段

温度(℃)

压力(MPa)

时间(小时)

操作要点

合成

滴加PCL3

10±5

常压

2.5~3.5

缓慢滴加PCL3

低保温升温

15~25

常压

1.0

用循环水置换5℃水

低保温

30~40

常压

2.0

用0.01Mpa蒸汽置换循环水

高保温升温

30~130

常压

1~1.5

初期升温应缓慢

高温反应

130~140

常压

3.0

回流反应

降温滴加2.4酚

70~110

常压

1.5~2.0

缓慢滴加2.4酚

高温反应

130~140

常压

2.0

回流反应

抽除

调真空

140~105

0.5

真空阀门应慢开,防止冲料

抽除

105±10

-0.07

2.5

回流抽除

蒸苯(反应)

初期

105±10

-0.07

后期

130~150

-0.09

蒸尽二甲苯

中和

80~95

常压

1.0

PH纸测试达到8.5

过滤

80~95

1.0~1.5

回流清流后10分钟

蒸苯(中和)

初期

85±10

调节真空

后期

110~125

-0.09

加酒

初期

80~100

负压

先给釜内降温再加酒4000L

离心

<30

常压

给釜内加1%的防水剂,离心时喷扫5‰的防水剂,

六、操作叙述

1、开车前的准备工作

1.1检查季戊四醇、2.4酚、三氯化磷、二甲苯、催化剂、甲醇(溶剂)的贮备和质量。

原料要合格,贮备要充足。

1.2检查公用工程(水、电、气、汽)要备好。

1.3检查设备、管道、阀门、转子流量计、电器、仪表及DCS系统要完好,处于备用状态。

1.4检查真空泵,真空度能达到0.09MPa以上。

1.5检查保温管线的伴线是否打开,保持畅通状态。

2、正常开车操作

2.1氯化氢吸收系统的准备

1)检查盐酸吸收罐液位,两吸收罐液位应在1/2左右,如不够,一级盐酸罐可从二级盐酸罐(V1051)中倒入,二级盐酸罐可从反应真空泵(P1049A、B、C、D)循环水罐中倒入,反应真空泵循环水罐由井水补充。

如一级盐酸吸收罐(V1047A、B)中盐酸浓度较高(依据反应批次确定),就将浓酸泵入盐酸贮罐(V1053)待售。

2)打开二级盐酸吸收塔回流泵(P1052)进出口阀,关闭一级盐酸吸收罐(V1047A、B)进料阀,启动二级盐酸吸收塔回流泵(D1052),打开二级盐酸吸收塔(T1050)回流流量计前阀门,调节流量2000~3000L/小时;关闭浓酸采出阀,打开一级盐酸吸收塔(T1046A、B)回流泵(T1048A、B)进出口阀门,打开回流总阀,启动一级盐酸吸收塔回流泵,缓慢打开两个一级盐酸吸收塔回流阀至全开。

打开盐酸吸收塔冷却水阀。

2.2季戊四醇与三氯化磷合成中间体

1)打开2.4酚计量罐(V1002)上料阀,通知烷基酚车间启动2.4酚上料泵,待2.4酚计量罐料打足,DCS系统联锁停泵后,关闭2.4酚上料阀,待用。

2)反应釜(R1001A、B)釜温在30℃以下时,将反应二甲苯通过回流管放入釜中,启动搅拌,将釜内拉足真空后关闭真空阀门(HV3008、HV3010),分别吸入季戊四醇和催化剂,停止水喷射真空泵。

3)釜温连续降至15℃时,向釜内充入氮气至常压,打开反应冷凝器、尾冷器的上水阀门,DCS打开盐酸吸收总阀(HV3007、HV3009),设定好PCL3投料量,现场开启手动阀门,开始滴加PCL3,温度控制在10±5℃,时间为3小时左右。

4)当PCL3滴加将要结束时,DCS通加现场将5℃水切换至循环水,PCL3滴加完毕后继续用循环水给反应釜缓慢升温1小时。

5)关闭循环水进出口阀门,打开釜底排水阀门,缓慢开启蒸汽调节阀(TIC3001A、TIC—3002A),用少量蒸汽将釜温慢升至30~40℃,低温反应2小时。

6)高温段:

缓慢开大蒸汽阀门,用1~1.5小时将釜温升至130℃~140℃反应3小时,此时二甲苯有较大回流。

2.3滴加2.4酚

1)将釜温降至110℃,现场开启2.4酚下料阀门,DCS启动2.4酚投料,在约1.5~2.0小时将2.4酚加入反应釜中。

2)滴加完毕后,将釜温升至130℃,在130~140℃继续回流反应2小时。

2.4抽除

关闭蒸汽调节阀(TIC3001A、TIC3002A),开启夹套排尽阀(HV3003、HV3006)放尽蒸汽。

关闭盐酸吸收阀门(HV3007、HV3009),停止一吸收塔回流泵,关闭盐酸吸收塔冷却水阀门。

缓慢打开真空调节阀(HV3008、HV3010),待釜压力降至0.1Mpa(常压)以下时,打开放空调节阀(PIC3001、PIC3002),用放空调节阀在0.5小时左右将釜压力降至0.03Mpa左右,在100-120℃,0.03Mpa左右条件下,回流抽除氯化氢2.5小时。

2.5蒸反应二甲苯

关闭回流阀门,逐渐提高蒸汽调节阀开度(现场压力指示不超过0.6MPa),约40分钟后,关小放空调节阀,此后物料逐渐变稠,此时现场操作员应密切注意搅拌转动状况,适时停止搅拌,关小蒸汽调节阀,继续蒸馏二甲苯约30分钟,直到二甲苯基本不出馏,停止蒸馏。

2.6中和过滤

关闭釜上导气管阀门,向釜内充入氮气至常压,从取样口取样,取样后关闭阀门,并打开导气阀门,拉足真空,再关闭导气阀门,关闭真空调节阀,停止反应真空泵,将一定比例的中和二甲苯加入反应釜中,稍后从防酸剂计量罐(V1063)加入适量防酸剂,试着点动并启动搅拌,0.5小时后,测定PH值为8.5~9,将釜温升至80~90℃,保温1小时。

将适量助滤剂加入过滤机中,确认过滤管线伴线蒸汽已打开,盘动并开启釜底阀,打开釜上过滤回流阀门,启动过滤泵,至回流清澈,继续回流30分钟,打开出流阀门,打开结晶釜(S1010A、B)来料阀门(注:

结晶釜进料前需要减压烘釜),并启动釜搅拌,过滤完毕后用300L中和二甲苯洗涤过滤管道。

2.7结晶、加溶剂洗涤

关闭结晶釜(S1010A、B)进料阀门,打开中和二甲苯冷凝器(E1040A、B)、井水上水阀门,打开尾冷器(E1041A、B)、5℃水上水阀门,开启真空泵(P1044A、B、C),待压力稳定后,逐渐加大蒸汽调节阀(TIC3010A、TIC3011A)开度,至二甲苯出流很小时,关小蒸汽调节阀,继续蒸尽二甲苯至基本无出流为止。

关闭釜上导气管阀门,停止真空系统,关闭蒸汽调节阀。

打开夹套排尽阀(HV3012、HV3015),放尽蒸汽后关闭。

打开夹套出水阀(HV3013、HV3016),打开上水调节阀(TIC3010B、TIC3011B),将釜温降至80~100℃,启动甲醇上料泵(P1038),将4000L甲醇加入釜内,在釜温降至30℃以下时,可以转入离心工序。

3、正常停车

3.1停车时应将设备、管道的物料放净。

冬季停车时,要将釜夹套、冷凝器、冷却器、真空泵等设备积水排净,以免冻坏设备。

3.2切断所有传动设备的电源,关闭不用的水、电、气等公用工程系统。

3.3封闭催化剂、防酸剂包装桶以防吸潮。

4、故障停车

遇停电、停水时,立即切断所有运行设备电源。

关闭加热蒸汽阀门。

立即报告上级领导,查找原因,排除故障,尽快恢复生产。

七、操作要点

1、抽除氯化氢初期,调节真空速度不要太快,以免冲料。

2、开启氮气和真空阀门时,需缓慢。

3、滴加PCL3后升温宜小心缓慢,防止升温过快导致系统超压,发生危险。

4、过滤时,回流管线和溢流管中物料应用氮气尽快压净,防止料液结晶,阻塞管道。

5、过滤打循环不清澈时,应即时检查过滤网板密封圈是否损坏。

6、热溶中和过程中,PH值要以过滤循环时测定为准,碱量不够时应适宜补加防酸剂。

7、结晶釜内加甲醇应尽快将温度降至40℃以下,防止物料在较高温度下在甲醇中分解。

八、异常现象的原因及处理方法

异常现象

可能原因

处理方法

釜温上升慢

夹套存有冷凝水

打开疏水器旁路将水放尽

真空度低

系统漏气

对漏气部分重新密封

真空泵故障

暂切换至备用泵

过滤速度慢

过滤机滤饼太厚

拆除清理过滤机

管线物料结晶堵塞

及时拆除疏通

加碱量大

三氯化磷投入量大

控制三氯化磷投料量

中和二甲苯含水及溶剂量大

注意结晶釜的溶剂不要混到中和二甲苯中,并适时给二甲苯放尽沉积水

HCL抽除不彻底

控制抽除温度及真空度或延长抽除时间

原料水份含量大

投料前测定原料水份,使用合格原料

九、安全注意事项

1、热溶投料时,要带好手套,避免烫伤;如烫伤了皮肤,先用除酚液擦洗患处,再用水冲洗。

2、二甲苯逸出后,须戴好防毒面具与手套,用锯末吸收清扫,不能用水冲洗。

3、三氯化磷遇水、醇、酸(醋酸、盐酸等)发热冒烟,反应过猛能引起爆炸,所以要与可燃物、有机氧化物、碱性物隔离存放,不宜雨天搬运,如不慎洒料,应用干燥沙土清理,对污染地面用肥皂水或洗涤剂刷洗,由三氯化磷引起的爆炸燃烧,须用CO2干粉灭火器,干沙灭火,严禁用水灭火。

4、使用三氯化磷时须戴好防毒面具与胶手套,不慎溅入眼睛须用大量水洗,皮肤接触后先用水洗,再涂敷氧化镁甘油软膏。

5、其他安全注意事项遵照《安全生产规程》执行。

§2

离心岗

一、本岗任务

将产品和母液分离,并用溶剂洗掉产品上的杂质,最终得到挥发份小于5%的湿产品。

二、流程简述

AT-626悬浮液温度降到30℃以下时,用离心机分离,分离出的母液进入母液储罐,离心机中的湿产品经溶剂甩干后,进入结晶料仓。

三、本岗原料及中间体质量标准

名称

质量标准

溶剂

外观:

无色透明液体

中间体

外观:

白色结晶粉末

熔点:

160~175℃(烘干后)

挥发份:

≤5%

注:

溶剂可为甲醇、乙醇或两者的混合液。

本操作规程中以甲醇为例进行叙述。

四、操作要点

1.喷扫防水剂时要均匀,高位罐内液位不够时要及时补充.

2.结晶温品料仓要尽量少与空气接触,离心完毕后要即时将产品转入干燥机.

五、开车操作

详见离心机操作规程。

§3

溶剂回收岗

同168溶剂回收操作

§4

干燥包装岗

一、本岗任务

将合格离心分离出的AT-626湿品干燥、包装。

二、流程简述

将合格的湿产品自高位料斗中投入干燥机中,减压下除去挥发份,干燥合格的产品包装入库。

三、产品质量标准

名称

质量标准

AT-626

外观:

白色结晶粉末,无机械杂质(目测)

熔点:

160~175℃

挥发份:

≤0.3%(80℃、2hr)

2.4酚:

≤0.5%(内控)

有效成份:

≥96%(包括:

AT-626、AT-168)

主含量:

≥90%

四、工艺条件

项目

工艺条件

干燥机真空度

0.09Mpa

干燥时间

4小时左右

热水温度

60~100℃

投料量

不超过总积的60%

五、操作叙述

1、开车前准备工作

1.1查看干燥机要清洁,无异物。

1.2检查设备、管道、阀门、仪表要完好,处于备用状态。

1.3未装料前,干燥机真空度要可以达到0.09MPa。

1.4热水循环系统要完好,热水箱中热水量要充足。

1.5准备好包装设备,包装袋和包装桶(箱)。

2、正常开车操作

略,(参见AT-3114操作规程,四.6干燥包装岗开车操作)