第六章布袋除尘器230249.docx

《第六章布袋除尘器230249.docx》由会员分享,可在线阅读,更多相关《第六章布袋除尘器230249.docx(29页珍藏版)》请在冰豆网上搜索。

第六章布袋除尘器230249

第六章布袋除尘器

第一节布袋除尘器原理

1、除尘器除尘机理和分类:

按除尘机理可分为以下6类:

(1)重力;

(2)离心力;(3)惯性;(4)洗涤;(5)静电;(6)过滤。

典型的除尘器类型:

(1)重力沉降室

(2)旋风除尘器(3)湿式除尘器(4)文丘里(水膜)除尘器

(5)静电除尘器(6)袋式除尘器

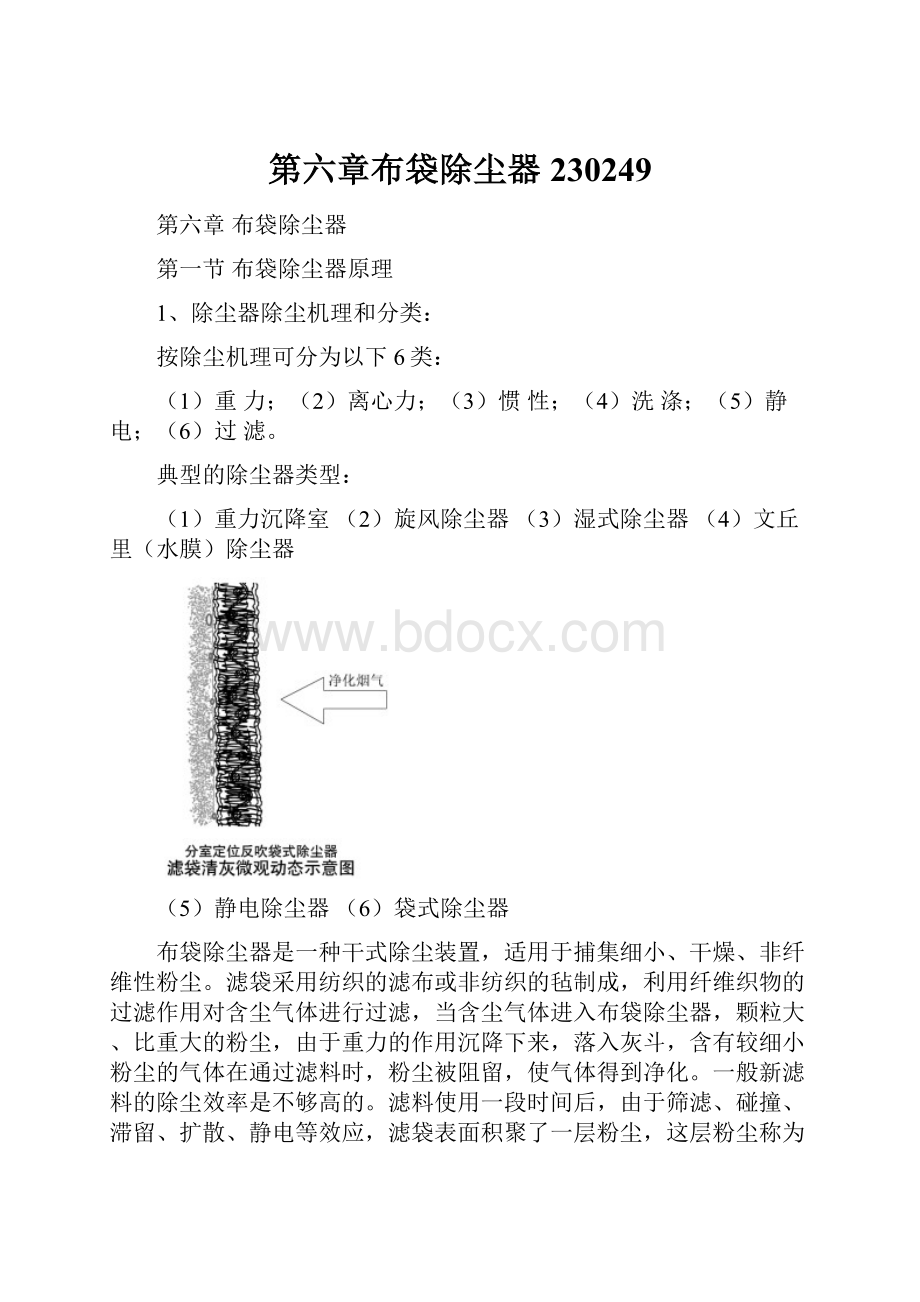

布袋除尘器是一种干式除尘装置,适用于捕集细小、干燥、非纤维性粉尘。

滤袋采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入布袋除尘器,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

一般新滤料的除尘效率是不够高的。

滤料使用一段时间后,由于筛滤、碰撞、滞留、扩散、静电等效应,滤袋表面积聚了一层粉尘,这层粉尘称为初层,在此以后的运动过程中,初层成了滤料的主要过滤层,依靠初层的作用,网孔较大的滤料也能获得较高的过滤效率。

1.1、影响袋式除尘器除尘效率的主要因素

(1)、气布比(每分钟单位面积滤布通过的烟气量)的选择:

气布比选择的合理与否,直接影响到袋式除尘器的除尘效率及使用寿命。

气布比如果选择的过大,则直接影响到滤袋的使用,除尘器的除尘效率则无法保证。

气布比如果选择的过小,则直接影响到整套设备的投资及运行费用。

无法保证合理的经济性。

(2)、气流分布:

袋式除尘器的气流分布与静电除尘器截然不同,进入静电除尘器的烟气要求均布,而袋式除尘器的气流要求合理的分布,气流分布的好坏直接影响到除尘器滤袋的寿命、设备阻力、除尘效率、锅炉系统安全等。

气流分布的好坏是对袋式除尘器整机性能考核的关键参数,也是评价一台袋式除尘器装机水平高低的标志性参数之一。

1.2、布袋除尘器按清灰方式分类。

(1)机械振动类袋式除尘器

(2)分室反吹类袋式除尘器

(3)喷嘴反吹类袋式除尘器

(4)振动反吹并用类袋式除尘器

(5)脉冲喷吹类袋式除尘器

1.3、电站锅炉袋式除尘器选用应考虑的因素

(1)处理风量

是指运行工况的风量。

应是实际烟气量的1~1.1倍。

要做相应的修正。

(2)运行温度

温度是选用滤料的首要因素之一。

温度主要决定着滤袋的选择。

对袋式除尘器的造价和运行费用有显著的影响。

其上限应在所选滤料允许的长期使用温度之内。

其下限应高于露点温度15~20℃。

烟气中含有酸性气体时,露点温度较高,要特别的关注。

(3)滤料的选择:

粉尘理化性质烟气理化性质

粉尘的形状和粒径分布;

粉尘的附着性、凝聚性;

粉尘的吸湿性、潮解性;

粉尘的可燃性、爆炸性;

粉尘的磨啄性

含尘气体的湿度;

含尘气体的腐蚀性。

(4)工作压力、工作环境等

2、布袋除尘器优点:

(1)、除尘效果好,处理微细粉尘的排尘浓度也低于国家排放标准;

(2)、适应性强,对各种性质的粉尘都有很好的除尘效果,不受粉尘特性的影响。

在含尘浓度很高或很低的条件下,都能获得令人满意的效果;

(3)、规格多样,应用灵活。

单台除尘器的处理风量最小不足200m3/h,最大甚至可以超过5×106m3/h。

(4)、便于回收干物料,没有污泥处理、废水污染以及腐蚀等问题。

(5)、随所用滤料耐温性能不同,可用于≤130、200、280、550℃等条件下。

2、布袋除尘器缺点:

随着粉尘在滤料表面的积聚,除尘器的效率和阻力都相应的增加,当滤料两侧的压力差很大时,会把有些已附着在滤料上的细小尘粒挤压过去,使除尘器效率下降。

另外,除尘器的阻力过高会使除尘系统的风量显著下降。

因此,除尘器的阻力达到一定数值后,要及时清灰。

清灰时不能破坏初层,以免效率下降。

还可能带来以下缺点:

(1)、在捕集粘性强及吸湿性强的粉尘,或处理露点很高的烟气时,滤袋易被堵塞,需要采取保温或加热等防范措施;

(2)、某些类型的袋式除尘器存在着压力损失大、设备庞大、滤袋易损坏、换袋困难等问题。

布袋除尘器结构主要由上部箱体、中部箱体、下部箱体(灰斗)、清灰系统和排灰机构等部分组成。

布袋除尘器性能的好坏,除了正确选择滤袋材料外,清灰系统对布袋除尘器起着决定性的作用。

为此,清灰方法是区分布袋除尘器的特性之一,也是布袋除尘器运行中重要的一环。

3、布袋除尘器的结构型式:

3.1、按滤袋的形状分为:

扁形袋(梯形及平板形)和圆形袋(圆筒形)。

3.2、按进出风方式分为:

下进风上出风及上进风下出风和直流式(只限于板状扁袋)。

3.3、按袋的过滤方式分为:

外滤式及内滤式。

4、布袋滤料

4.1、PPS

4.1.1、PPS针刺毡

是目前用于燃煤电厂锅炉脉冲清灰袋式除尘器选用的主要滤料品种之一,PPS学名聚苯硫醚,英文名PolyPhenyleneSnlfide(简称PPS)。

它主要适用于燃用低硫煤的烟气处理。

它选用美国、日本等国生产的聚苯硫醚(PPS)纤维,按照耐高温过滤毡的生产工艺制造、加工的过滤材料。

4.1.2、PPS纤维,

全球范围内只有少数几家大型化学公司生产,日本公司的产品占据着主要市场。

日本东洋纺(TOYOBO)公司的注册商标为PROCON/普抗,日本东丽(TORAY)公司的注册商标为TORCON/特利通,美国飞利浦(PHILIP)公司的注册商标为RYTON/莱顿或称莱通、赖登。

我国目前PPS纤维已生产出样品,但还处于研发、试生产阶段。

4.1.3、PPS针刺毡的应用条件

主要取决于PPS纤维性能,燃煤电厂锅炉烟气除尘比较适宜使用的条件为:

烟气温度120—160℃,烟气中SO2含量<800mg/m3、NOx含量<700mg/m3,含氧量<8%,燃煤灰分<30%;锅炉运行启动前,需进行预涂灰;喷油点炉、锅炉爆管、烟气超温时不宜直接进入袋式除尘器,需设旁路烟道;袋式除尘器设计过滤风速1.0m/min左右,除尘器阻力1300—1500Pa。

在这些条件下,正常运转的袋式除尘器滤袋保障使用寿命30000h(袋式除尘器投用日开始计算)。

4.2、PPS+P84针刺毡滤料

为了防止PPS针刺毡阻力长期使用后阻力升高,增加耐温能力,采用PPS+P84复合纤维制作针刺毡,P84纤维含量20%左右。

P84学名聚酰亚胺,P84纤维截面与PPS纤维棒状相比呈多叶状,它的不规则的纤维断面使纤维表面积增大,针刺毡透气性增加,具有降阻增效的效果,同时耐温性可以适当提高。

P84纤维系奥地利LENZING公司独家生产。

P84纤维在高湿状态下要谨慎使用,防止水解。

PPS及PPS+P84针刺毡使用之初主要靠国外进口,现在国内已有多家公司可以大批量生产和提供产品。

产品质量上国内外已差异不大,产品价格上国外略高于国内。

目前国内新建机组配套的燃煤(低硫煤)电厂锅炉袋式除尘器大多选用这些滤料。

4.3、PPS+P84梯度针刺毡滤料主要技术特点:

在大量生产和推广使用PPS针刺毡的经验基础上,东华—博格技术研究中心对目前使用的PPS及PPS+P84针刺毡做了进一步改进,研发出新型结构的梯度针刺毡滤料,并在200MW等燃煤(低硫煤)电厂锅炉袋式除尘器中使用。

主要技术特点为:

4.3.1、对传统针刺毡引入覆膜表面过滤技术,引入表面超细纤维层,产生表层过滤效果。

把传统针刺毡“表层+深层”过滤方式转变为梯度针刺毡“表层”过滤。

通过采用超细面层使针刺毡表面更致密,阻挡微细尘粒能力提高,同时表面易清灰。

4.3.2、针刺毡截面结构上采用纤维细度逐层加大的梯度层次结构,流体通道由传统针刺毡的相当等宽绕形通道改变为相当前窄后宽的绕形通道。

它由表层超细纤维层、细纤维层、基布、粗纤维层4层构成。

采用超细面层后阻挡微细尘粒能力提高,通道前窄后宽滤料内层不易集尘,保持滤料长期稳定运行而阻力上升变化速度减缓。

4.3.3、针刺毡整体采用PTFE(聚四氟乙烯)浸渗处理,使纤维表面涂有PTFE膜。

通过各项技术改进后,PPS及PPS+P84针刺毡滤料性能得到显著改善,改进后滤料的主要使用技术指标为:

烟气温度120—180℃,烟气中SO2含量<1200mg/m3、NOx含量<1000mg/m3,含氧量<10%,除尘器阻力1100—1300Pa。

4.4、PTFE梯度复合针刺毡滤料

袋式除尘器进一步扩大在燃煤的电厂锅炉使用,需要解决滤料适用范围:

高硫煤;锅炉频繁启停(出现低温60—120℃,酸结露腐蚀);锅炉排烟温度达到190—200℃(夏季);锅炉过量鼓风、空气预热器漏风,造成含氧量升高等问题。

如果继续使用PPS或PPS+P84针刺毡,势必滤料使用寿命不能得到保证。

因此需要采用PTFE纤维替换PPS、P84纤维制作针刺毡滤料。

PTFE是当今世界上耐腐蚀性能最佳材料之一,具有“塑料王”之称,学名聚四氟乙烯。

它具有高度的化学稳定性和卓越的耐化学腐蚀能力,如耐强酸、强碱、强氧化剂等,有突出的耐热、耐寒及耐摩性,具有不沾着、不吸水、不燃烧等特点。

PTFE纤维目前全球仅有极少数公司生产。

国内上海博格工业用布有限公司业已生产出PTFE梯度针刺毡复合滤料,并在50MW燃煤(高硫煤)电厂锅炉使用。

PTFE梯度复合滤料具有满足不同煤种和各种运转条件的特点,由于受PTFE纤维生产量和价格的限制,滤料应用总量还比较有限。

在前述复杂运行条件时,PPS针刺毡难以满足使用条件,可以考虑选用PTFE梯度复合针刺毡滤料。

需注意以下几点:

⑴对PTFE纤维进行分级,生成不同细度纤维用于生产梯度复合针刺毡滤料。

⑵对180—200℃高温烟气时抗化学腐蚀能力下降和对于60—120℃低温烟气中气体结露损害,使用P84纤维、PPS纤维需注意工况参数变化。

⑶针对180—200℃高温烟气,作为降低成本的措施可以适量采用玻璃纤维,但不得用于滤料表层。

⑷可以采用PTFE纤维与其它耐高温耐腐蚀纤维组成复合过滤层,但要注意PTFE滤袋废弃物回收处理。

5、 清灰方法:

5.1、气体清灰:

气体清灰是借助于高压气体或外部大气反吹滤袋,以清除滤袋上的积灰。

气体清灰包括脉冲喷吹清灰、反吹风清灰和反吸风清灰。

5.2、机械振打清灰:

分顶部振打清灰和中部振打清灰(均对滤袋而言),是借助于机械振打装置周期性的轮流振打各排滤袋,以清除滤袋上的积灰。

5.3、人工敲打:

是用人工拍打每个滤袋,以清除滤袋上的积灰。

第二节漳山公司除尘器型式及主要设计性能参数

1、型式

负压、外滤、分室定位、净化后的烟气进行反吹。

2、设计性能参数

设计风量:

3899747m3/h

烟气进口含尘浓度:

12.7g/m3

烟气温度:

137.2℃

过滤面积:

72200m2

过滤风速:

0.9m/min

滤袋材质:

PPS复合滤料(PTFE乳液浸渍处理和PTFE覆膜处理)

除尘器组合台数:

8单台

分室定位反吹机构台数:

16台

袋室数:

256个

滤袋数:

7552条

除尘器排放浓度:

≤15mg/Nm3

除尘器平均运行阻力:

设计运行条件下(事故状态下因锅炉投油糊袋、锅炉爆管引起滤袋板结除外),机组通过168小时试运后一年内不大900Pa,4年内不大于1100Pa。

除尘器漏风率:

<2%

清灰控制方式:

定阻力自动清灰

3、除尘器反吹清灰系统

反吹气体:

净化后的烟气

回转反吹机构用减速机:

XLED0.37-42-595型行星摆线轮减速机

反吹风机型号:

C6-51No.7D(左右旋各1台)

反吹风量:

33169m3/h

反吹风压:

4400Pa

反吹风机功率:

55kW

电压:

380V

进气状态:

P=101325PaT=80℃ρ=0.978kg/m3

反吹风机型号:

C6-51No.12D(1台)

反吹风量:

50000m3/h

反吹风压:

4000Pa

反吹风机功率:

110kW

电压:

380V

进气状态:

P=101325PaT=80℃ρ=0.978kg/m3

4、截止阀

型式:

单板柔缘方形蝶阀

台数:

16台(每单台除尘器进口与出口各配置1台)

控制方式:

手动

5、冷风阀

型式:

提升式

台数:

8台(每单台除尘器进口各配置1台)

控制方式:

手动

6、测压装置

型号:

3051型差压变送器

压差测量范围:

0~3kPa

最大耐压力:

40kPa

电源电压:

110/220V

压差显示精度:

0.02kPa

环境温度:

-10℃~+50℃

密封等级:

IP65

输出信号电流:

4~40mA

产地:

美国罗斯蒙特

7、检测观察镜

型式:

摆动式扇面挡板

向右摆为视孔状态,借助净气室灯光观察内部情况。

向左摆为非

视孔状态。

阻断透明玻璃与烟气的接触,以保证玻璃的透明度。

8、滤袋粉尘预涂装置

利用除尘器引风机的负压吸入预涂粉尘对滤袋进行粉尘预涂。

在除尘器两个进口管道分别设置一个粉尘预涂吸入管装置。

预涂粉尘时在吸尘管口处插装橡胶吸尘管进行吸入式粉尘预涂,预涂结束后,粉尘预涂吸入管口用盲法兰进行密封。

9、喷水降温系统

在每台锅炉出口水平烟道上设置两套喷水降温系统,采用水源取至凝结水泵出口,采用回流式喷枪,喷水降温启动温度165℃(暂定)。

第三节漳山公司除尘器工作原理

1、概述

含尘气体首先进入除尘器进气烟箱,经两层多孔式气流分布板进行均匀分布;然后含尘气体进入过滤尘气室,经滤袋过滤,粉尘被阻挡在滤袋的外表面。

被过滤后的气体穿过滤袋,由净气室的出风口排出。

随着过滤时间的增加,被阻滞在滤袋外表面的粉尘渐渐增加,粉尘层不断递增、加厚,阻力加大,当阻力增大到设定值时,差压仪输出启动信号,指令分室定位反吹清灰系统启动(详见除尘器不同运行条件下的反吹清灰方式),把净化后的气体抽回,经加压后定位吹入需要清灰的袋室,实现除尘器的清灰工作。

在每一组清灰系统中,当其中1台回转反吹机构处在反吹清灰位置时,其余的回转反吹机构停在盲板处且回转截止阀关闭。

当除尘器需要在线检修时,可以关闭需要检修的一单台除尘器的进口截止阀,打开冷风阀,待降温后关闭出口截止阀,即可实现除尘器的在线检修。

当锅炉停炉时,除尘器的冷风阀打开,利用引风机引入室外的冷空气,将除尘器内滞留的烟气置换完毕后,再停锅炉引风机;当停炉的同时引风机也停机时,可使用烟气置换系统通过反吹风机将滞留在除尘器内的烟气及时排出,避免烟气温度降到露点后而产生结露而造成除尘器腐蚀和滤袋板结的现象。

2、主要系统、部件设置的特点及作用

1、袋式除尘器的主要结构

本除尘器由8个单台除尘器积木式组合而成,每单台除尘器均设有独立的定阻力清灰控制系统,进出风口分别设有单板柔缘截止阀,并在进口烟道处设置冷风阀。

除尘器在运行中需要检修时(亦称除尘器的在线检修),可以关闭其中一单台除尘器进口截止阀,打开其冷风阀,待降温后即可进行在线检修,而其它7单台除尘器可以在锅炉负荷100%的工况下运行。

2、烟道进、出口截止阀

烟道进、出口截止阀安装在每单台除尘器的进、出口烟道上,是一种单板柔缘方形蝶阀,阀板四边装有弹性柔缘密封板,由于弹性柔缘密封板的补偿能力很强,在温差较大钢结构变形量较大的情况下,仍然能保证良好的密封,使漏风率≤1%。

其驱动采用手动控制,以此可以确保在运行状态下可靠切换截止阀,实现在线检修。

3、定阻力自动控制清灰

合理控制袋式除尘器滤袋清灰,是提高除尘率及滤袋使用寿命的关键技术,正常使用情况下,可实现在10年内无故障地准确控制,使除尘器稳定实现定阻力清灰。

当滤袋捕集的粉尘层达到一定厚度,除尘器运行阻力达到了上限设定值时,差压仪输出了电信号,指令回转反吹机构开始逐室进行反吹清灰。

当滤袋外表面的粉尘层被清落到一定程度时,除尘器的运行阻力达到了下限设定值,差压计再次输出电信号,使回转反吹机构停止工作。

这种定阻力清灰控制系统可以使除尘器在一个合理的阻力状态下运行,并有效地防止了出现高阻力状态时把粒径较小的尘粒压入滤料纤维空隙中,发生滤料堵塞的现象;也可以防止因滤袋过度清灰(初滤层被清掉)而降低除尘率。

同时也保证了滤袋合理清灰次数,提高滤袋的使用寿命。

4、分室定位回转反吹机构

本除尘器共设有16台分室定位回转反吹机构,每台分室定位回转反吹机构可对每个袋室进行反吹清灰,反吹清灰时对锅炉运行影响甚微,而且消耗功率极小。

反吹清灰气体是净化后的烟气,没有温差,可防止清灰时造成的结露现象。

同时因烟气中含氧量很低,避免了滤料在运行中的氧化,提高滤袋的使用寿命。

分室定位反吹清灰系统采用间歇回转反吹机构,分室定位回转反吹机构把反吹风口定位转到被清灰的袋室出风口处,使被清灰袋室处在关闭过滤气流状态下,导通反吹气流,反向吹入净化后的烟气,吹落滤袋外表面的粉尘,气流方向与粉尘坠落方向一致,加速了粉尘的坠落,减少了粉尘二次吸附,实现分室定位逐室清灰,清灰效果非常显著。

该系统结构简单、运转平稳、故障率极少、性能安全可靠。

5、进风形式及气流分布装置

除尘器采用侧进风形式,充分利用3层气流分布板及粉尘预分离装置,使进入袋室的含尘气流均匀分布。

经气流均布后的烟气进入尘气室,由于袋室内的气流方向是水平的,流速均匀,而且风速很低,因此,非常有利于被吹落的粉尘集合体顺利坠入集灰斗,减少了粉尘二次吸附,提高了清灰效果。

6、高密度袋笼自动张紧装置

高密度袋笼是采用密度较高的钢丝网制成,可有效防止滤袋在过滤时,因气流压力作用使滤袋产生凹陷和弯曲。

滤袋口上缝有密封环,用压边圈把滤袋上口紧紧压装在花板上,然后装入高密度袋笼,靠袋笼的重力自动把滤袋拉紧拉直。

因为重力是恒定的,滤袋在重力作用下的拉紧力也是恒定的,而且不受温差大小、时间长短的影响,所以在过滤和反吹清灰时,滤袋的表面始终保持平直状态不发生凹陷和弯曲,利于提高滤袋寿命;由于滤袋表面非常平直,有利于粉尘层剥落和粉尘层自然滑落现象,从而实现只用很小的清灰动力,就会收到很好的清灰效果。

7、检测观察镜

采用摆动式扇面挡板,防止玻璃长时间与烟气接触,保证良好的透明度,以便于利用净气室内的灯光进行观察。

在净气室内灯光的照射下,可以观察到分室定位回转反吹机构转动情况,反吹定位的准确程度,以便及时调整。

还可以观察到每个袋室出口烟气的净化效果,判断滤袋破损程度。

一旦发现滤袋破损,应及时切换检修除尘器,对破损滤袋进行处理,以避免破损部位风速过高而使相邻的滤袋被快速冲刷磨损。

8、冷风阀

冷风阀设置在除尘器的进风口烟道上,阀门的开关采用手动。

除尘器在运行中冷风阀应处于关闭状态。

当除尘器在运行中需切换检修时,关闭进口截止阀,打开冷风阀即可以引入外部空气,快速降低被检修的单台除尘器内部温度,以便及时进入净气室。

在检修时也可以保证除尘器内部的空气流通。

当锅炉停炉后,打开冷风阀,关闭进口截止阀,在引风机负压作用下外部空气从冷风阀吸入到除尘器内,使滞留在除尘器内的烟气全部被置换出去,有效防止除尘器停机后滞留烟气温度降低到露点以下时发生结露的现象。

9、粉尘预涂装置

为了避免锅炉在油点炉或油煤混烧时,油烟尘糊袋现象发生,在除尘器的入口处设置了粉尘预涂装置。

粉尘预涂装置是借助锅炉引风机的负压进行粉尘预涂,预涂量按设计风量下差压仪阻力值达到600Pa即可;预涂粉尘可采用电除尘器(第一电场除外)或袋式除尘器收集的粉尘。

10、烟气置换系统

除尘器停机时,应将滞留在除尘器内的烟气及时排出,避免因烟气温度降到露点后产生结露现象,造成除尘器腐蚀和滤袋板结。

烟气置换系统操作:

设备停机后,当烟气温度降到露点温度20℃以上时,关闭设备的进、出口截止阀,打开设备的冷风阀、单个通道上的反吹切换阀和反吹风管系统上反吹风机出口的快开人孔门,再开启反吹风机,依次逐室打开置换切换阀,逐室置换设备内的烟气,至30℃后关闭置换系统。

第四节设备的操作规程

1、布袋除尘器启动前检查和准备

1.1、确认除尘器滤袋是否是否需要粉尘预涂

除尘器新安装滤袋并且未进行粉尘预涂或除尘器停机时间较长(夏季:

大于48小时;春、秋:

大于36小时;冬季:

大于24小时)并按除尘器停机操作程序进行了彻底清灰、降温和烟气置换等停机操作,预涂层已被清除,在启动前必须进行粉尘预涂。

1.2、检查粉尘预涂条件满足,经确认除尘器本体、输灰系统可以投入。

1.3、检查除尘器各室出入口差压测量装置,出入口烟温,出口浊度仪投运正常;

1.4、检查除尘器出口、反吹风机出口冷风阀、旁路阀、反吹截至阀以及各室烟气置换阀、置换截至阀处在关闭位置,进出口截止阀处在打开位置,分室定位回转反吹机构以及三台反吹风机全部处在停运位置而且试运转正常;

1.5、检查各回转机械轴承、减速箱油质、油位正常;

1.6、检查净气室检修门、检查孔关闭,密封严密;净气室内的灯光照明充足、观察孔清洁透明;粉尘预涂开启;

1.7、引送风机已全部启动,根据除灰值班员要求调整风量,达到粉尘预涂条件;

1.8、粉尘预涂过程中必须密切监视烟道各处负压,不得擅自减小风量,防止烟道堵灰;发现风量、压差以及压力不正常变化时必须立即通知除灰值班员停止向除尘器输入粉尘;

1.9、预涂压差在设计风量下,各台除尘器压差达到600Pa时,预涂灰量在200吨以上,停止预涂灰,关闭预涂孔,除尘器方可投入运行。

1.10、检查喷水减温系统联锁试验正常、水质合格后方可开启各喷水枪供回水手动门,检查各喷嘴无内漏现象。

2、布袋除尘器启动

2.1、燃油点火过程

2.1.1、停止除尘器清灰,并且清灰开关由“自动”转为“手动”,严防阻力上升到自动清灰上限时发生自动控制清灰。

油枪全部停止喷油后,才可进行清灰操作。

2.1.2、调整燃烧,尽量保证燃油充分燃烧,以防止发生油糊袋现象的发生,如发现某除尘器压差不正常升高时,必须及时解列停运,通知维护人员检查清理。

2.2、煤、燃油混烧过程仍不能进行清灰操作,并使各单台除尘器的阻力保持在1000Pa以上。

2.3、油枪全部停止喷油后,方可投入清灰程序,进行清灰操作和维护检查。

2.3.1、投入各台室以及各组除尘器清灰自动功能;

2.3.2、分室离线反吹清灰原理:

当差压计测得除尘器阻力达到上限值时,第一单台除尘器的第一台分室定位反吹机构自动启动,反吹风口从停止位置转到第一个袋室的出风口,停止14秒钟,此时,屏蔽了该袋室的过滤气流,在离开了过滤工作线的同时,又导通了净化烟气,从滤袋的上口反向吹入滤袋内表面,在不小于3kPa压力的净化烟气作用下,吹落了附着在滤袋外表面的粉尘层,反吹气流方向与灰尘坠落方向一致,并且可吹送14秒钟。

2.3.3、该袋室清灰完毕即恢复过滤状态,下一个相邻的袋室又进入离线清灰状态。

每台分室定位反吹机构依次启动,每台机构对其下的16个袋室依次进行清灰,第一单4、台除尘器清灰完毕第二台除尘器即开始清灰,依次进行,直至整台除尘器的每个袋室的滤袋均清灰一次(或数次),整台除尘器阻力下降到规定下限值以下为止。

2.3.4、分室定位回转反吹机构是采用机械传动的间歇机构实现的,停位准确,转速极低:

每转1圈用时9分钟;2小时左右启动1次,每次仅转1圈。

2.3.5、每4单台除尘器为一组进行程序清灰自动控制,二组可同时工作。

自动控制功能出现故障,可采取手动控制。

除尘器的每一组反吹清灰方式共三种:

(1)、反吹清灰方式一

除尘器的运行条件:

锅炉正常燃烧,除尘器平均运行阻力P<800Pa时。

反吹清灰方式:

用引风管系统,使用主引风机出口气源经反吹风机旁路阀,对袋室进行反吹清灰。

(2)、反吹清灰方式二

运行条件:

当除尘器平均运行阻力800Pa<P<1300Pa时。

反吹清灰方式:

关闭反吹旁路阀,启动1台反吹风机,对袋室进行反吹清灰。

(3)、反吹清灰方式三

运行条件:

当除尘器平均运行阻力P>1300Pa时。

反吹清灰方式:

两台反吹风机同时启动,同时对一个袋室进行反吹清

3、除尘器的检查维护

3.1、严密观察并记录