最新版地铁深基坑降水排水施工方案.docx

《最新版地铁深基坑降水排水施工方案.docx》由会员分享,可在线阅读,更多相关《最新版地铁深基坑降水排水施工方案.docx(13页珍藏版)》请在冰豆网上搜索。

最新版地铁深基坑降水排水施工方案

地铁深基坑降水排水

施工方案

1编制说明

1.1编制依据

1)**地铁1号线2015.7.6工可方案

2)国家现行有关施工及验收规范、规则、质量技术标准

3)我公司在其它地铁施工中积累的经验及对地铁施工的研究成果和技术储备。

1.2编制范围

**地铁1号线长乐宫站

2工程简介

2.1工程概况

本站位于新华大街与东影路交叉口,车站沿路口中线布设,车站为地下二层单柱双跨箱型框架结构,计划采用明挖法施工。

车站设计总长度200m,主体标准段宽18.3m,基坑开挖深度15.7m。

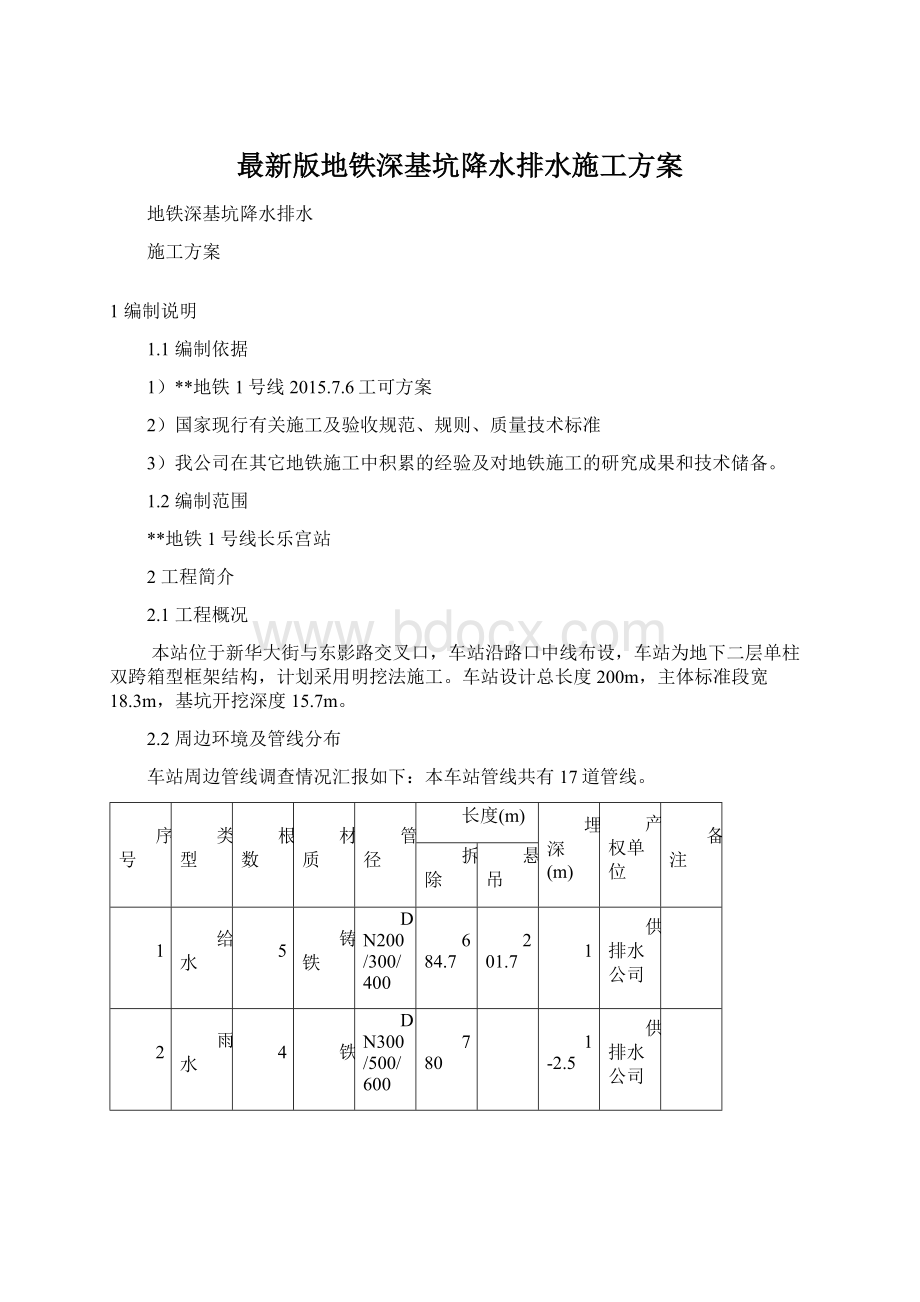

2.2周边环境及管线分布

车站周边管线调查情况汇报如下:

本车站管线共有17道管线。

序号

类型

根数

材质

管径

长度(m)

埋深(m)

产权单位

备注

拆除

悬吊

1

给水

5

铸铁

DN200/300/400

684.7

201.7

1

供排水公司

2

雨水

4

铁

DN300/500/600

780

1-2.5

供排水公司

3

污水

4

铁

DN300/500

406

2

供排水公司

4

热力

2

钢管

DN300

237

26

0.8-1

城发桥靠

5

天然气

2

铸铁

DN200/300

259

1.4

中燃气公司

6

电力

7

铜芯或是铝

10kv/0.38kv

300

94

0.7-1

供电局

7

移动

1

PVC

233

89

1-1.3

移动公司

8

联通

1

PVC

148

65.5

1.3-1.4

联通公司

9

电信

1

PVC

148

65.5

1.3-1.4

电信公司

10

网通

1

PVC

113

0.7-1.1

网通公司

11

城发管网

1

PVC

148

66

1.3-1.4

城发桥靠

12

铁通

1

PVC

148

66

1.3-1.4

铁通

13

专用网络管线

1

PVC

93

0.7-0.8

专用网络

14

有线电视

1

PVC

148

66

1.3-1.4

有线电视

15

路灯

2

PVC

167

0.5-0.7

市政管理局

16

信号灯

1

PVC

130

0.4

公安局交通警察支队

17

监控管线

1

PVC

54

0.6

公安局交通警察支队

2.3工程地质及水文

2.3.1地质情况

**市城区地下水含水层为大青山山前冲洪积扇群组成的单一潜水含水层,北部大青山山前含水层岩性以上更新统及全新统砂砾石、粗砾砂层为主,主要为层粗砾砂、层砾砂及其粉细砂、中砂亚层,层粉质黏土层构成上覆含水层的相对隔水底板,构成统一的潜水含水体。

含水层颗粒由扇群顶部向扇前缘由粗变细。

在洪积扇的顶部,含水层多由卵砂砾石组成,地下水位埋深较深,白塔一带地下水埋深大于22m,洪积扇由东北向西南水位逐渐变浅,含水层厚度增加,至洪积扇前缘,由东向西地下水位由22m递减到3~10m左右,含水层岩性颗粒逐渐变细,以砂砾石为主,间加中粗砂层,水量中等,单位涌水量100~500m3/d.m。

2.3.2水文情况

地下水位约11~12米深。

地下水类型属潜水,场地潜水补给主要靠北部山前侧向径流补给及大气降水入渗补给。

3降水及排水方案

本车站结构所在场地地质主要为黏土,粗砂,砾砂,黏土,中粗砂,基坑开挖时,极易产生侧向变形导致开挖面变形,导致边坡失稳及基坑涌水等现象。

因此降水是本工程的重点,也是难点,根据降水设计以及其他类似地铁工程的降水经验,采取基坑内深管井降水施工办法,为基坑土方开挖和结构施工创造良好的条件。

3.1降排水设计及布置

基坑降水以管井井点降水为主,排水沟明排为辅。

降水井直径为Φ30cm,井深30m,沿车站两侧纵向布置两排,单侧井距20m,降水深度为不小于基坑底100cm。

在开挖基坑的四周设排水明沟,每隔20m左右设一集水井,使基坑内渗水与施工废水汇入其中,再用水泵抽入地表沉淀池沉淀后排放,保持沟底低于基坑底不小于0.5m,集水井低于沟底0.5m。

降水井平面布置见图3-1所示。

图3-1降水井平面布置图

井点井孔直径0.7m,井管直径0.3m,井深20m,共25口。

降水井成孔孔径为70cm,井管均采用40cm带孔混凝土管,井管周边采用碎石填充,管井结构见下图3-2所示。

图3-2管井大样图单位:

mm

3.2降水计算

3.2.1降水参数选取

1)确定钻井深度

H=Hw1+Hw2+Hw3+Hw4+Hw5+Hw6

H-井点管埋置深度。

Hw1-基坑深度15.7m

Hw2-降水水位距离基坑底要求的深度1m。

Hw3-iγ0;i为水力坡度,在降水井分布范围内宜为1/10~1/15;γ0为降水井分布范围的等效半径或降水井排间距的1/2(m)。

=√6048/3.14=43.88

Hw4-降水期间的地下水位变幅1.5~3m(工可显示)

Hw5-降水井过滤器工作长度2.5m

Hw6-沉砂管长度2.5m。

H=15.7+1+(0.1*43.88)+3+2.5+2.5=29.09取30m

2)降水井影响半径

R=2Sw√kH

R-影响半径

Sw-井水位降深10.09m

k-含水层的渗透系数80m/d(工可车站结构显示)

H-潜水含水层厚度20m(工可车站结构显示)

R=2*10.09*√80*20=807.01

3)基坑涌水量计算

Q=πk(2Ho-So)So/ln(1+R/γ0)

Q-基坑涌水量,m3/d

k-渗透系数,80m/d

Ho-潜水含水层厚度20m

S-设计水位降深,最大降深按16.7m考虑

R-影响半径,R=2Sw√kh=807.01m

所以:

Q=3.142*80*(2*20-16.7)16.7/ln(1+807.01/43.88)=32983.88m3/d

4)单井出水量计算

q=120πRsl3√k=120*3.142*0.15*2.53√80=1584m3/d

q-单井出水量,m3/d

Rs-井半径,0.15m

l-滤管器进水部分长度,6m

k-渗透系数,80m/d

5)井点数量确定

n=1.1Q/q=1.1×32983.88/1584=23(口)

6)抽水量校核

依据设计管井设计间距20m,共设25口井,其降水量如下式计算

n×q=25×1584=39600m3/d>Q=32983.88m3/d满足要求

3.3降水井降水含砂率的要求

1)含砂量的监测

地下水位降低后在基坑附近形成较大的水力坡度,地层中的细小颗粒可能将随水流而流失,引起地面沉降变形等。

因此必须对井水含沙量进行监测。

现场设置一处沉淀箱,沉淀箱采用4mm厚钢板和角钢焊接而成,尺寸为长4×高1.5×宽1.5m,内部采用2块分别高1.4m和1.3m的钢板隔离,顶部设置Φ100排水孔,每块钢板底部再设置Φ50泄水孔,具体如下3-3图所示。

将地下水抽入沉淀箱内,装满(或一定高度)沉淀箱,待沉淀2~3小时后,根据沉淀箱的净空尺寸计算出抽水量V(体积),打开底部阀门排净箱内水,清理底部沉砂,将砂的体积与水的体积相比,可以求出含砂率。

同时井地下水通过沉淀池沉淀后,经常进行清理统计,可以统计出抽水时间内总的含砂量大小,指导施工,以便采取相应的措施。

正常抽水后,每天监测三次井水含砂量。

每次监测时间段分别选择在早、中、晚各一次。

正常抽水后,含砂量满足下列要求:

①细砂含砂量小于1/2万;

②中砂含砂量小于1/2万;

③粗砂含砂量小于1/5万;

图3-3沉淀箱大样图

3.4含砂量的控制

(1)管井渗水管在下井前采用渗水土工布包裹,在潜水泵末端采用0.5mm钢丝网再次包裹,减少抽水含砂量。

正常降水期间对抽水含砂量每天进行监测,确保抽水含砂量符合要求。

(2)在降水井滤料中预埋滤料补充管,在抽水过程中不断补充滤料,让滤料及时补充砂粒被带走后留下的孔隙位置,从而有效的控制降水危害。

(3)在可能的条件下,减少单井出水量,降低单井抽水强度,减小降水井影响范围;

3.5施工工艺及措施

3.5.1工艺流程

准备工作→钻机进场→定位→开孔→下护口管→钻机就位、调整、钻进→终孔→冲孔换浆→下井管→冲孔换浆(泥浆比重换到1.05)→回填管壁与井壁间沙砾石过滤层→止水封孔→洗井→活塞洗井,空压机洗井→下泵试抽→合理安排排水管路及电缆电路→抽水试验→降水正常工作、正式抽水→记录→维护降水管井→降水完毕拔井管→封井。

3.5.2施工准备

1、供电:

凿井施工、降水井运转用电设备主要为两台CZ—22型钻机及潜水电泵。

2、供水:

将水源接至钻井位置。

3、场地需事先进行平整,道路畅通,水通、电通,并探明建筑物周围地下管网的情况,加以保护。

4、提前作好泥浆池、沉淀池和排浆沟,准备好必要数量的配置泥浆的粘土。

3.5.3施工技术措施

1、钻孔前严格按照有关文件定出孔位。

2、钻孔严格控制井孔垂直度(α≤1%),严格控制井孔深度,保证井孔孔径上下一致,控制孔径。

3、灌填砂砾料前,把孔内泥浆适当稀释到比重为1.08左右,灌填高度符合要求,灌填量不得小于计算值的95%。

4、井点管口有保护措施,井点设有标志,防止杂物掉入管内。

5、成井过程中文明施工,泥浆池及时回填,洗井彻底。

6、冬季施工对成井采取防冻措施。

7、成井施工中及时做好施工记录。

8、凿井完成后及时下泵抽水。

并抽到水清为止,水的含砂量小于万分之一。

3.5.4施工工艺技术措施

1、准备工作,合同签订后,即开始施工部署,首先要组建项目经理部,落实材料和人员,合理安排人财物,与项目部保持密切协作。

2、专人负责进料,工程师核定,确保井壁管、过滤管(外包尼龙网)、围填砂、粘土等材料的质量。

3、进出场、定位、埋设护孔管,由项目部提供“三通一平”,钻机进场。

钻井井位双方按设计方案校核井位,保证钻机移到位,基础牢固平稳,磨盘水平“三点一线”,(孔位、磨盘、大钩成一垂线),各项准备工作就绪,井管、砂料到位,埋设护孔管要求垂直,护孔管尽可能进入原状土层内20-50cm,外围用粘土填实,保证泥浆返出孔外,孔斜误差不超过1%。

4、钻进清孔,钻进前测量好钻具总长,精确计算机上余尺,控制钻进深度,钻进中保持泥浆比重在1.15-1.25,钻进中对地层要分层描述,确定降水含水层的确切层位和岩性。

终孔深度达到后,即可清孔,调浆宜慢,清孔后泥浆比重1.10左右,孔底沉碴≤10cm。

5、下井管,按设计井深事先将井管排列、组合,下管时所有深井的底部按标高严格控制,并且保持井口标高一致。

井管应平稳入孔、焊接垂直,完整无隙,确保焊接强度,以免脱落,为了保证井管不靠在井壁上和井管外有一定的填砾厚度,在滤水管上下各加两组扶正器,保证环状填砾间隙厚度大于150mm,过滤器应刷洗干净,缝隙清楚。

下管要准确到位。

自然落下,稍转动落到位,不可强力压下,以免损坏过滤结构,下好井管后,把井管居中固定。

6、填砾冲孔,下入钻杆至离沉淀管底50cm,井口加上补心进行换浆,逐步调稀泥浆到比重1.08左右时边填边测,一边填一边开小泵量泥浆循环。

填砾达到要求深度后停止。

7、止水封孔,为了防止上部泥浆及降水直接渗入砾料内影响成井质量,等填砾结束20分钟后,上部填粘土。

8、洗井要求采用活塞和空压机联合洗井方法,缺一不可。

要求洗井台班至少2个台班,确保洗井质量,直至井内出清水,基本不含砂,出水量大,井底沉砂不大于20cm。

9、下泵