股票机成品检验标准.docx

《股票机成品检验标准.docx》由会员分享,可在线阅读,更多相关《股票机成品检验标准.docx(29页珍藏版)》请在冰豆网上搜索。

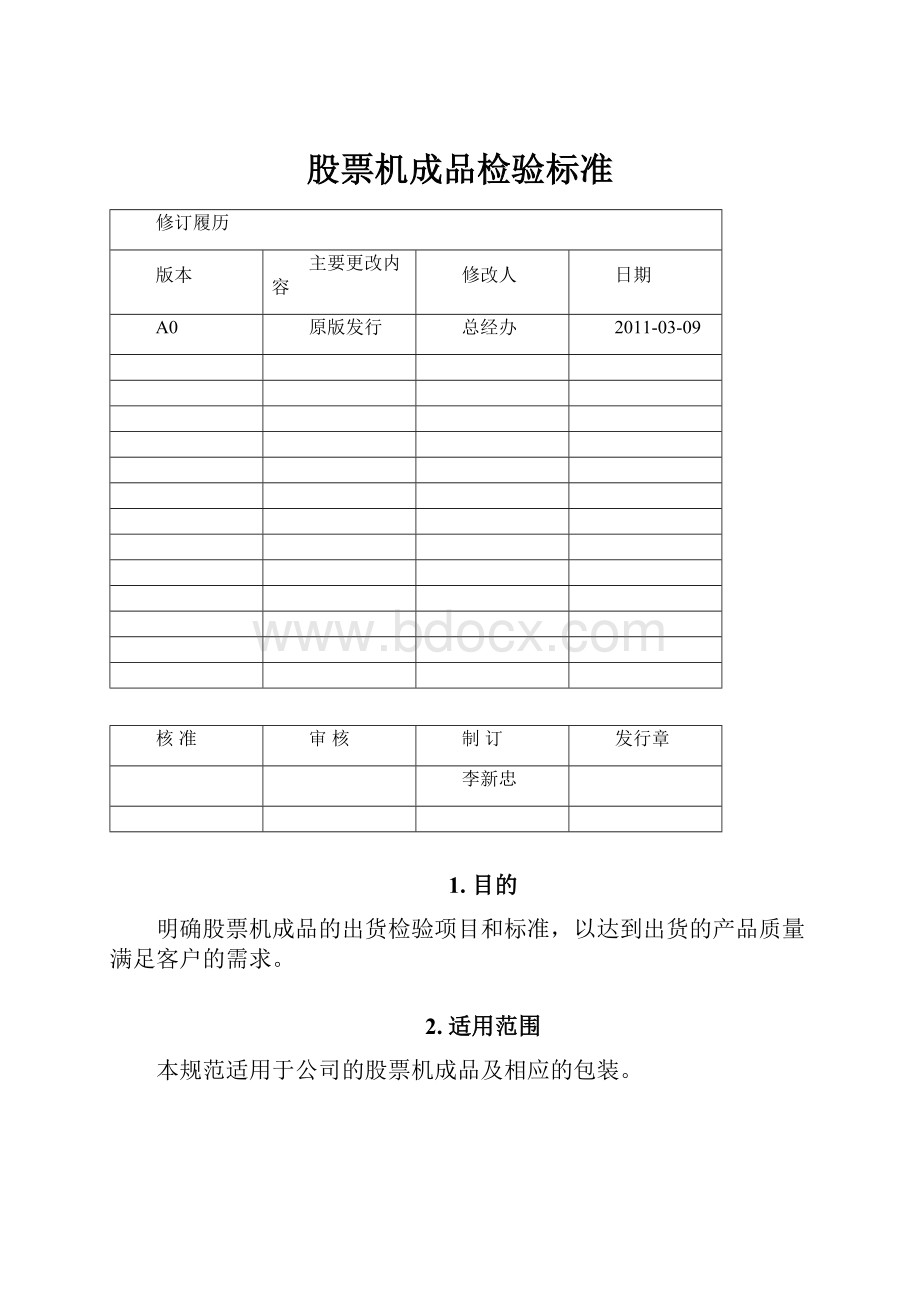

股票机成品检验标准

修订履历

版本

主要更改内容

修改人

日期

A0

原版发行

总经办

2011-03-09

核准

审核

制订

发行章

李新忠

1.目的

明确股票机成品的出货检验项目和标准,以达到出货的产品质量满足客户的需求。

2.适用范围

本规范适用于公司的股票机成品及相应的包装。

3.定义

1)严重缺陷:

(CRITICALDEFECT)对人身安全会造成伤害或存在的安全隐患项,简记为CR。

2)主要缺陷:

(MAJORDEFECT)导致股票机功能无法实现或虽然可以实现但不能被接受/与BOM不符或与整机包装、装箱不符错料、漏料项/严重的外观不良项,简记为MAJ。

3)次要缺陷:

(MINORDEFECT)对功能实现无影响或包装、装箱正确情况下的其它一些轻微不良项,简记为MIN。

4.检验项目

1)外观/配合

2)包装

3)基本功能

4)参数

5.检验项目以外的缺点判定

如果产品出现超出本检验规范所定义的缺点,或是双方对于某项难以量化的品质问题,在认定上出现争议时,应定一个双方皆能够接受的“限度样品”,作为判定的标准.。

6.抽样及检验批

1)抽样标准:

按照标准GB/T2828.1-2003,检验水平II,一次抽样方案进行。

2)允收水准:

A类缺陷AQLCR=0

B类缺陷AQLMAJ=0.65

C类缺陷AQLMIN=1.5

3)对于生产部:

量产开始5K以前,每批以500pcs送检,抽样数量按照GB/T2828.1-2003抽样检验表检索;5K以后正常送检批量为1000pcs,抽样数量按照GB/T2828.1-2003抽样检验表检索。

当待检数量少于规定批量数时,以实际待检数量作为送检批量,转移规则按照GB/T2828.1-200执行。

7.检查条件

1)温度:

15~35℃

2)湿度:

40~75%

3)照明度:

≥500lux

4)检验员资格要求:

矫正视力在1.0以上,不允许色盲、色弱

5)外观检验时间:

10s连续检查

8.外观不良缺陷定义:

点缺陷

具有点形状的缺陷,测量尺寸时以其最大的直径为准。

颗粒

在喷漆件表面上附着的细小颗粒。

异色点

在产品表面出现的颜色异于周边产品本色的点。

多胶点

因模具方面的损伤而造成局部细小的塑胶凸起。

凹坑

由于模具的损坏等原因,造成在平面上出现的高低不平。

杂质

在产品表面存在的异物。

气泡

由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成的气泡。

毛絮

油漆内本身带有的,或油漆未干燥时落在油漆表面而形成的纤维状毛絮。

熔接线

塑料熔体在型腔中流动时,遇到阻碍物时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的线,叫做熔接线。

缩水

当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚的截面而形成的凹坑

填充不足

因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

漏光

由于应该有印刷或喷漆的地方未有印刷或喷漆,造成光线能从背面穿到正面,称为漏光。

飞边(毛刺)

由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料废边或毛刺。

硬划痕

由于硬物摩擦而造成产品表面有深度的划痕。

细划痕

产品表面没有深度的划痕(也叫无感划伤)

透底

在喷漆件表面出现局部的油漆层过薄而露出基体颜色的现象。

桔纹

在喷漆件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平。

剥落

产品表面呈现出涂层或镀层脱落的现象。

光泽不良

产品表面呈现出与标准样品(客户承认样品)光泽不一致的情况。

色差

产品表面呈现出与标准样品(客户承认样品)的颜色的差异,称为色差。

破裂

因内应力或机械损伤而造成产品的裂纹或细小开裂。

透明度差

指透明区出现模糊、透明度不佳的现象。

拉白

成型品脱模时,由于钩料杆的拉力大于顶料杆的顶出力,而使某部位产生的白化。

折痕

在PC薄膜按键的底膜上产生的折叠痕迹。

浇口

塑料成型件的浇注系统的末端部分。

烧焦

在塑料件表面出现的局部塑料焦化的发黑。

手印

在产品表面或零件光亮面出现的手指印痕。

流纹

产品表面以浇口为中心而呈现出的年轮状条纹。

缺口

因外力作用将产品边缘碰掉一小块。

油渍

在产品表面所残留的油污。

冲墨

注塑过程中油墨被塑料冲走而造成图案的变形。

折皱

由于注塑过程中由于膜重叠而造成的不良。

翘曲

塑料件因内应力造成的平面变形。

鱼眼

由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑。

多喷

超出图纸上规定的喷涂区域。

雾状

整个产品表面的光泽度不好,看上去像有一层雾。

9.检查及验收标准

9.1包装检查及验收标准

序号

不良现象

判定标准

MAJOR

MINOR

1

大包装箱上、下底面漏贴任意一封箱标贴

●

2

封箱胶带与包装箱粘合性差导致胶带大面积浮起

●

4

大包装箱损坏导致不能提供必要的防护

●

5

大包装箱损坏但能提供必要的防护

●

7

漏贴其它文件规定的识别性标贴,如版本号

●

8

标贴、包装材料等印刷品印刷内容模糊不可辨认

●

9

标贴、包装材料等印刷品印刷内容模糊但可辨认

●

10

缺漏整机包装物料清单(BOM)中规定的物料

●

11

标贴粘贴位置不符合规定要求

●

13

IMEI号标贴打印不全、号码重复、无法用扫描枪进行扫描

●

15

大包装箱上颜色标识和内装股票机颜色不一致

●

16

大包装箱型号和内装股票机型号不一致

●

17

未使用专用封箱胶带

●

9.2外观/配合检验及验收标准

9.2.1)检验范围可分为:

AA,A,B和C四面,如表3

类别

定义及項目

AA

讯息显示区域

项目:

液晶屏幕透明显示区域(液晶屏幕及护镜)

A

使用时主要面可视区域

项目:

护镜印刷区域,可视按鍵面,前壳

B

使用次要面可视区域

项目:

塑胶件的顶面、侧面、底面,手写笔,音量键所暴露之区域

C

使用时不可视的区域,电源接头,系統接头。

项目:

裝入电池时下盖及电池看不到之区域,SIM卡插槽,护镜边缘,充电器及其他附件

9.2.2)外观检验及判定标准:

物料外观检验标准

N=数量,L=长度,W=宽度,Ф=直径,A=面积,D=距离,H=深度

典型缺陷

表面局部喷涂不良:

污垢,油脂,灰尘,亮点,斑点,污染物

结构件缺陷:

表面移位,定位标记,杂物,缝隙,损伤,斑点,变色、色差

印刷故障:

文字重迭,字体印刷不全,印刷错误,文字残损,字体缺划,文字偏移

护镜故障:

(包括结构件缺陷和印刷缺陷)表面缺损,指纹,伤痕

如果同一表面外观缺陷很多,需要综合考虑这些缺陷来判定此结构件是否违反标准。

划伤是依据总的划伤长度来判定是否符合标准的,而圆点则是依据它的直径大小来判定的。

9.2.2.1点、线面缺陷及判定标准

描述

项目

标准

故障分类

长度L(mm)

宽度W(mm)

距离D(mm)

数量

N

Acc

Min

Maj

Cri

直线和曲线

(波纹,划伤)

AA

≤2

≤0.03

>20

2

√

2<L≤4

0.03<W≤0.05

1

√

>4

≤0.1

1

X

>4

>0.1

1

X

A

≤2

≤0.05

>20

2

√

2<L≤4

≤0.10

1

√

>4

≤0.1

1

X

>4

>0.1

1

X

B

1.5≤L≤3

W≤0.05

>20

2

√

≤5

≤0.10

1

√

>5

≤0.1

1

X

>5

>0.1

1

X

C

标签除外

2≤L≤5

≤0.05

>20

2

√

≤7

≤0.15

1

√

>7

≤0.1

1

X

>7

>0.1

1

X

C

标签

≤10

≤0.1

不影响阅读内容

2

√

缝隙线

A

≤4

≤0.05

>20

2

√

≤6

≤0.10

1

√

>6

≤0.1

1

X

>6

>0.1

1

X

B

≤5

≤0.05

>20

2

√

≤7

≤0.1

1

√

>7

≤0.1

1

X

>7

>0.1

1

X

C

≤10

≤0.05

>20

2

√

≤10

≤0.1

1

√

描述

I项目

标准

故障分类

直径

Φ(mm)

距离

D(mm)

数量

N

Acc

Min

Maj

Cri

黑点,灰尘,亮点,污染物/凹痕

AA

≤0.15

>20

2

√

0.10≤Φ≤0.20

1

√

>0.20

1

X

A

≤0.1

>20

2

√

0.1<Φ≤0.2

1

√

0.2<Φ≤0.5

1

X

>0.5

1

X

B

同色点

0.15≤Φ≤0.4

>20

2

√

0.4<Φ≤0.5

1

√

异色点

0.1≤Φ≤0.15

>20

2

√

≤0.25

1

√

C

同色点

0.4≤Φ≤0.7

>20

2

√

0.7<Φ≤0.9

1

√

0.9<Φ≤1.2

1

X

>1.2

1

X

异色点

0.25≤Φ≤0.5

>20

2

√

0.5<Φ≤0.7

1

√

0.7<Φ≤0.9

1

X

>0.9

1

X

说明:

a.以上缺陷之间距离要求大于20mm以上。

b.如超出如上所述标准则记为轻缺陷。

c.对于AA面中LCD本身固有的异色点缺陷,不允许出现,“AA面可接受的一个点的直径为0.1~0.2mm”指非LCD本身缺陷,且可去除。

a)壳体表面出现龟裂、单体或同批不同单体之间出现色差、喷涂表面出现脱漆均判定为主缺陷。

b)缝隙检验标准:

各种机型的缝隙标准,依据各种机型的设计尺寸在作业指导书中制订。

如不符则判为轻缺陷。

9.2.2.2)丝刷不良检验标准

序号

项目

标准

MAJ

MIN

1

印刷错位

参照封样件或(ΔX≤0.15mm且ΔY≤0.15mm)

√

2

印刷偏差(重影)

参照封样件

√

3

印刷模糊

不许有

√

4

印刷粗细不均

粗细偏差≤0.1mm

√

5

断印

不许有(断线宽度C≤0.1mm)

√

6

漏印

不许有(D≤0.2mm,N≤1)

√

7

喷溅

D≤0.2mm,N≤1

√

9.2.2.3)装配缺陷及判定标准

描述

项目

标准

故障分类

Acc

MIN

MAJ

CR

装配缝隙

AA-C

断差,缝隙≤0.1mm

√

0.1mm≤断差,缝隙≤0.2mm

X

0.2mm<缝隙

X

跌落试验中股票机盖子脱落

X

按键缝隙

A-B

断差,缝隙≤0.1mm

√

0.1mm≤断差/缝隙≤0.2mm

X

0.2mm≤断差,缝隙

X

主机上下壳

主机上壳与主机下壳的缝隙≤0.5mm(美工线宽度为0.3~0.4mm)

√

主机上壳与主机下壳的缝隙≤0.1mm(不包含美工线)

√

护镜

护镜装配后缝隙≤0.2mm

(单边≤0.15mm)

√

0.2mm<护镜装配后缝隙≤0.3mm

X

护镜装配后缝隙>0.3mm

X

装配缝隙

电池

不能打开或扣上

X

电池与主机下壳的缝隙≤0.2mm

√

电池扣有缺陷,但不影响使用

X

电池扣有缺陷,影响使用

X

装配后,左右移动的缝隙<0.1mm

√

电池与后壳间的错位<0.1mm(电池小于后壳)

√

装配后,上下移动的缝隙<0.2mm

√

I/O接口

I/O接口和主机上下壳间隙小于等于0.2mm

√

变形,扭曲

电池滑盖与主机前壳

不影响装配

√

扭曲>0.2mm影响装配

X

金属部位表面

金属表面

生锈

X

螺钉孔损坏,但不影响装配

X

螺钉孔损坏,又影响装配

X

电镀表面

脱落

X

缩水痕和毛刺

A-B-C

缩水痕和毛刺不影响外观或装配

√

缩水痕和毛刺影响外观或装配

X

缩水痕和毛刺明显且会导致伤害

X

浇铸口切断

A-B-C

不影响装配

√

影响装配

X

明显且会造成伤害

X

印刷不良

AA-C

边缘粗糙,起泡,但可识别(指进网许可证和IMEI标贴)

X

logo区域模糊不可识别

X

边缘粗糙,起泡,有空隙,模糊不可识别

X

印刷错误、缺少印刷或文字

X

油漆

AA-C

脱漆或多漆

X

裂缝,断裂

AA-C

裂缝或断裂

X

9.2.2.4)包装、配件及判定标准

1.电池(battery)

序号

项目

检查内容及规格

不良内容

不良分类

CR

MAJ

MIN

1

与股票机配合

试装

电池不可插入股票机或不能完全到位

√

电池可插入股票机,但有卡阻不顺畅

√

电池取不下

√

电池取下较困难、不顺畅

√

2

尺寸

参照样品确认书

尺寸超差

√

3

商标、规格铭牌、装饰牌

位置、印刷、外观

遗漏、错误、贴反、脱落

√

印刷不良、文字不易辨读

√

割伤、污损、凸起、浮贴、倾斜

√

4

机身外观

执行标准:

3.1身外观检验不良判据

外壳破损、裂伤

√

外壳变色、色差

√

胶壳泛白、压伤、冒胶

√

五金、划伤

√

5

电池的标识

参照样品确认书

生产企业名称

√

产品名称、商标、型号、类型及出厂编号等

√

标称电压、额定容量、充电限制电压

√

正负极标记

√

警示说明

√

条形码/生产批号

√

6

电池充电

参照样品确认书

机身或电池发热超60度、机身冒烟

√

充不进电

√

无过充保护功能

√

电池容量(每订单测试2台)

产品规格书

待机模式或工作模式下的电池续航能力比产品规格书少0.5小时

√

参照样品确认书

充满电后电池实际容量比电池规格书中规格容量少10%

√

2.充电器(charger)

序号

项目

检查内容及规格

检验标准

不良分类

CR

MA

MI

1

标记和说明标记

参照样品确认书

应包含额定电压、额定频率、额定电流、制造厂商标、型号规格、条形码、应有安全标记,标记应放置在该设备的外部面板上

√

2

数据线&充电端子

规格、外观结构、配合

规格不符(长度/颜色)

√

线体破损、脱落

√

充电端子变形不能插入

√

充电端子头太紧或松动(不影响电气特性)

√

装置不良松动歪斜

√

生锈、电镀不良

√

3

充电测试

参照样品确认书

不能充电、无充电状态显示或显示状态不正确、充电发热现象

√

3.耳机检验

检查

项目

判定标准

不良分类

CR

MA

MI

外观

不允许:

破损

√

不允许:

五属件生锈

√

功能

不允许:

无功能(播放有单边音、外音、杂音)

√

4.数据线检验

检查

项目

判定标准

不良分类

CR

MA

MI

外观/功能

不允许:

规格不符(型号、形状、颜色等)

√

不允许:

线体破损、脱落

√

不允许:

端子变形不能插入

√

5.包装材料检验判定标准

序号

项目

检验内容及规格

不良内容

不良分类

CR

MA

MI

1

包装

包装状态

包装箱损坏,潮湿或脏

√

主件或附件潮湿

√

包装箱损坏,主件或附件外露

√

包装箱脏及商标模糊不清

√

记号,商标

商标(铭牌)错,不正确或丢失

√

型号错,不正确或丢失

√

大箱上标签错或丢失

√

主件或附件错或丢失

√

序列号错或丢失

√

内箱

主件的泡沫塑料丢失

√

木垫部分丢失

√

其它地方的垫子丢失

√

附件

附属部分错或丢失

√

其它附件错或丢失

√

文件部分(用户指南、保证卡等)

保证卡错、不正确、损坏、丢失、脏

√

用户指南中的重要部分错或丢失

√

用户指南中的不重要部分错或丢失

√

9.3基本功能检查

以下功能检查需通过股票机指令进行,检查完毕需恢复出厂设置

a)工程模式测试指令:

依据各机型工程部给出的进入工程模式的步骤进行。

b)IMEI测试:

*#06#

序号

不良描述

不良分类

MAJ

MIN

1

电池无法装配或装配后轻轻拍打机体底部电池会脱落

●

2

电池卡扣过紧不能自行复位

●

3

电池卡扣过紧但能自行复位

●

4

电池盖打不开,行程明显受阻

●

5

电池盖不顺畅,滑盖异音

●

6

股票机不能开机、关机或开关机界面不正确

●

7

股票机开关机有明显的亮线或暗线

●

8

轻拍机体出现掉电

●

9

显示屏无显示或显示点阵不全、花屏、乱码

●

10

背景灯(键盘、LCD)不能点亮或颜色少、不正确

●

11

背景灯(键盘、LCD)暗或颜色明显分配不均

●

12

感应按键,按键无功能、功能紊乱或没有按键声音、按键声音不对

●

13

感应按键,按键手感不良或反应不灵敏、声音明显偏小

●

14

无铃声、铃声变调、铃声沙哑有杂音

●

15

无振动或振动逐渐变弱最终停止振动

●

16

振动缓慢或振动噪声大

●

17

SIM卡卡扣或卡座不能固定SIM卡

●

18

SIM卡卡扣或卡座过紧或过松

●

19

不能识别SIM卡、不能联网或轻轻拍打机体底部出现掉网

●

20

MP3铃声变调、严重沙哑、有杂音

●

21

MP3用耳机不能播放

●

22

USB功能不正常(视机种情况,上传下载功能,PC识别,下载速度,充电等)

●

23

软件版本不是有效版本

●

24

无IMEI号

●

25

没有恢复出厂设置

●

26

不能拍照、摄像或拍照、摄像模糊

●

27

使用数据或座充不能充电

●

28

T卡插拔顺利,能否正常弹出。

●

29

主菜单功能能否实现

●

30

不能进入工程模式

●

31

进入工程模式后各子菜单功能是否正常

●

32

进入主菜单后各子菜单功能是否正常

●