FANUC 0imateD数控车床功能调试.docx

《FANUC 0imateD数控车床功能调试.docx》由会员分享,可在线阅读,更多相关《FANUC 0imateD数控车床功能调试.docx(14页珍藏版)》请在冰豆网上搜索。

FANUC0imateD数控车床功能调试

FANUC0i(-mate)-D数控车床功能调试

一、数控系统参数的全清

FANUC0i(-mate)-D数控系统是利用IPL监控器中的菜单进行系统参数的清空。

1.进入IPL监控器画面:

IPL监控器通过如下操作而启动;

(1)同时按下MDI键[.]和[-],接通电源;

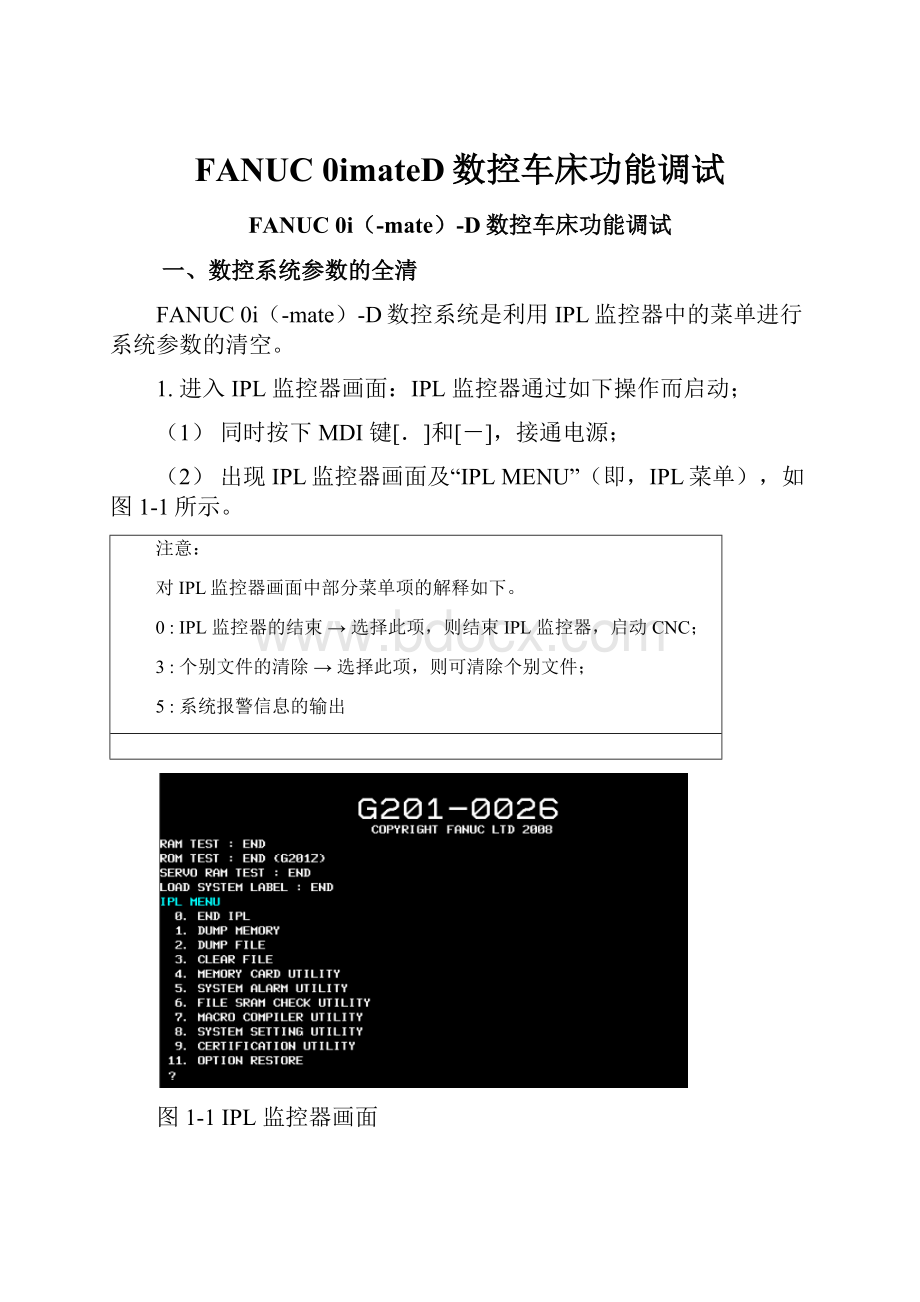

(2)出现IPL监控器画面及“IPLMENU”(即,IPL菜单),如图1-1所示。

注意:

对IPL监控器画面中部分菜单项的解释如下。

0:

IPL监控器的结束→选择此项,则结束IPL监控器,启动CNC;

3:

个别文件的清除→选择此项,则可清除个别文件;

5:

系统报警信息的输出

图1-1IPL监控器画面

2.从上述“IPLMENU”菜单中选择“3”,则出现如图1-2的显示画面;

在此画面中选择某项菜单,则将清除所选中的个别文件,进行格式化处理。

图1-2个别文件的清除画面

3.在图1-2所示的菜单中选择要操作的项。

如要清空系统参数,则用MDI键盘键“1”→按INPUT键;

4.则显示器上会出现“CLEARFILEOK?

(NO=0,YES=1)”的提问;

5.如果想清空参数则键入“1”时;

如果不想清空参数,则键入“0”表示中止操作。

6.若要继续清除其它文件时,重复第3~5步骤的操作;

7.若想结束操作并返回上一级菜单画面(图1-1)时,请键入“0”。

也可以直接下电再重新上电,以便于检查系统参数是否全清。

注意:

如果参数全部清空,则上电后的数控系统显示器上将出现大量的报警信息,说明参数全清成功。

二、数控系统参数设置

数控系统正常运行的重要条件是必须保证各种参数的正确设定,不正确的参数设置与更改,可能造成严重的后果。

因此,必须理解参数的功能,熟悉设定值,详细内容参考《参数说明书》。

1.显示参数的操作

(1)按MDI面板上的【SYSTEM】功能键数次或者按【SYSTEM】功能键一次,再按〖参数〗软键,选择参数画面,见图2-1。

图2-1参数画面

(2)参数画面由多页组成,可用光标移动键或翻页键,寻找相应的参数画面,也可由键盘输入要显示的参数号,然后按下〖号搜索〗软健,显示指定参数所在的页面,此时光标位于指定参数的位置。

2.用MDI设定参数

(1)在操作面板上选择MDI方式或急停状态。

(2)按下【OFS/SET】功能键,再按〖设定〗软键,可显示“设定”画面的第一页。

(3)将光标移动到“写参数”处,按〖操作〗软键,进入下一级画面。

(4)按〖NO:

1〗软键或输入1,再按〖输入〗软键,将“写参数”设定为1,此时参数处于可以写入状态,同时CNC产生“SW0100参数写入开关处于打开”报警,这时若同时按下【RESET】键和【CAN】键,可解除SW0100报警。

(5)按【SYSTEM】功能键,再按〖参数〗软键,进入参数画面。

找到需要设定的参数画面,将光标置于需要设定的参数上。

(6)输入设定值,按【INPUT】键,则输入的数据将被设置到光标指定的参数中。

(7)参数设定完毕,需要将“写参数”设置为0,即禁止参数设定,防止参数被无意更改。

注:

有时在参数设定中会出现报警“PW0000必需关断电源”,此时需要重新启动数控系统,参数方能生效。

3.设定显示语言

(1)本系统可使用CF存储卡来存储和恢复机床数据。

(2)按下【SYSTEM】功能键,再按〖参数〗软键,找到“参数设置”画面。

在MDI键盘区输入3281,按〖号搜索〗软键,屏幕上显示3281号参数。

在MDI键盘区输入15,按【INPUT】键,将3281号参数设置为“15”,即设置系统语言为简体中文。

此时会出现“PW0000必需关断电源”报警,按操作面板NC电源“停止”按钮,再按NC电源“启动”按钮,重启数控系统。

在该参数中输入不同的数字就代表着不同的语言(具体语言类型数据请参阅参数说明书)。

4.参数设定

通常情况下,在参数设置画面输入参数号再按〖号搜索〗软键就可以搜索到对应的参数,

从而进行参数的修改。

(1)系统参数设置

按下【SYSTEM】功能键,再按〖参数〗软键,找到参数设置画面,在参数画面设置下列参数:

参数号

数值

参数说明

20

4

存储卡接口

3003#0

1

使所有轴互锁信号无效

3003#2

1

使各轴互锁信号无效

3003#3

1

使不同轴向的互锁信号无效

3004#5

1

不进行超程信号的检查

3105#0

1

显示实际速度

3105#2

1

显示实际主轴速度和T代码

3106#5

1

显示主轴倍率值

3108#7

1

在当前位置显示画面和程序检查画面上显示JOG进给速度或者空运行速度

3708#0

1

检测主轴速度到达信号

3716#0

0

模拟主轴

3720

4096

位置编码器的脉冲数

3730

995

用于主轴速度模拟输出的增益调整的数据

3731

-14

主轴速度模拟输出的偏置电压的补偿量

3741

2800

与齿轮1对应的各主轴的最大转速

7113

100

手轮进给倍率

8131#0

1

使用手轮进给

(2)轴设定参数的设置

设置以下参数:

参数号

设定值

参数定义

X轴

Y轴

Z轴

1006#3

0

0

各轴的移动指令(0:

半径指定1:

直径指定)

1020

88

89

90

各轴的程序名称

1022

1

2

3

基本坐标系轴的设定

1023

1

2

3

各轴的伺服轴号

1825

3000

3000

3000

各轴的伺服环增益

1828

20000

20000

20000

每个轴的移动中的位置偏差极限值

1829

500

500

500

每个轴的停止时的位置偏差极限值

1260

360

360

360

旋转轴转动一周的移动量

1320

根据实际位置测定

各轴的存储行程限位1的正方向坐标值I

1321

根据实际位置测定

各轴的存储行程限位1的负方向坐标值I

1410

2000

空运行速度

1420

1500

1500

1500

各轴的快速移动速度

1421

300

300

300

每个轴的快速倍率的F0速度

1423

1500

1500

1500

每个轴的JOG进给速度

1424

3000

3000

3000

每个轴的手动快速移动速度

1425

300

300

300

每个轴的手动返回参考点的FL速度

1620

64

64

64

每个轴的快速移动直线加/减速的时间常数(T),每个轴的快速移动铃型加/减速的时间常数T1

1622

64

64

64

每个轴的切削进给加/减速时间常数

1624

64

64

64

每个轴的JOG进给加/减速时间常数

(3)伺服设定参数的设置

显示伺服参数画面的步骤:

1)设置参数3111#0=1→系统下电,再上电;

2)按MDI面板上的【SYSTEM】功能键一次→再按〖+〗软键两次→选择〖SV设定〗软键→出现含有如下伺服参数的画面;

3)按下表中的设置值对该画面的参数进行设置。

参数名

X轴

Z轴

初始化设定位

00000010

00000010

电机代码

256

256

AMR

00000000

00000000

指令倍乘比

2(半径)/102(直径)

2

柔性齿轮比N

1

1

(N/M)M

200

200

方向设定

111

-111

速度反馈脉冲数

8192

8192

位置反馈脉冲数

12500

12500

参考计数器容量

5000

5000

注意:

在参数设定后,要先断电再上电,以使参数设置生效。

上表所列参数为常用参数,仅供参考。

与伺服有关参数的设定

1.概述

(1)CNC中经常使用的术语

1)最小指令增量:

从CNC送到机床的最小指令单位。

2)检测单位:

检测机床位置的最小单位。

3)指令倍乘比(CMR):

使CNC指令脉冲的权与来自检测器脉冲的权相匹配的常数。

4)检测倍乘比(DMR):

使CNC指令脉冲的权与来自检测器脉冲的权相匹配的常数。

5)最小输入单位:

编程时移动量的最小单位。

6)最小移动单位:

指令机械移动的最小单位。

(2)知识铺垫

Kv误差补偿等

Pc’Pc+PeV

○○

-

Pf位置

ZPn○反馈

PCz○PCA

PCB

PCZ

2.参数

[数据类型]位轴型

OPTX位置检测器:

0:

不使用分离型脉冲编码器

1:

使用分离型脉冲编码器

APZX当使用绝对位置检测器时,机床位置和绝对位置检测器的

位置是否对应:

0:

不对应

1:

对应

APCX位置检测器的类型:

0:

非绝对位置检测器

1:

绝对位置检测器(绝对脉冲编码器)

[数据类型]位轴型

DM1X~DM3X设定检测倍乘比

[数据类型]字节轴型

设定指令倍乘比用以指明各轴的最小指令增量与检测单位的比值。

最小指令增量=检测单位×指令倍乘比。

增量系统与最小指令增量之间的关系如下表:

参数中的设定值计算如下:

(1)当指令倍乘比为1/2~1/27时:

设定值=1/指令倍乘比+100

有效数据范围:

102~127。

(2)当指令倍乘比为1~48时:

设定值=2×指令倍乘比。

有效数据范围:

2~96。

[数据类型]双字轴型

[有效数据范围]0~999999999

设定参数计数器容量

[数据类型]字轴型

[数据单位]0.01s-1

[有效数据范围]1~9999

设定各轴的位置控制环增益。

当机床进行直线和园弧插补时(切削),各轴的设定值必须一致。

而机床进行定位时,各轴的设定值可以互不相同。

当回路增益值增加时,位置控制的响应将会得到改善。

但回路增益过大,就会导致伺服系统抖动。

位置偏差(由误差计数器累计的脉冲数)和进给速度之间的关系表示如下:

位置偏差=进给速度/[60×(位置环增益)]

单位:

位置偏差:

mm,inch或deg

进给速度:

mm/min,inch/min或deg/min。

回路增益:

s-1

[数据类型]双字轴型

[数据单位]检测单位

[有效数据范围]0~999999999

该参数设定各轴运动中的位置偏差极限。

如果运动中的位置偏差超过了位置偏差极限,就会产生伺服报警,便会立即停止运行(类似于急停)。

通常在该参数中设定快速移动时的位置偏差值再加上一些余量。

[数据类型]字轴型

[数据单位]检测单位

[有效数据范围]0~32767

该参数设定各轴在停止状态下的位置偏差极限。

如果在停止状态下位置偏差超过了所设定的位置偏差极限,则产生伺服报警,同时将立即停止运行(类似于急停)。