课题4孔加工.docx

《课题4孔加工.docx》由会员分享,可在线阅读,更多相关《课题4孔加工.docx(19页珍藏版)》请在冰豆网上搜索。

课题4孔加工

课题4:

孔加工

4.1任务:

端盖零件上沉头螺钉孔和销孔的加工

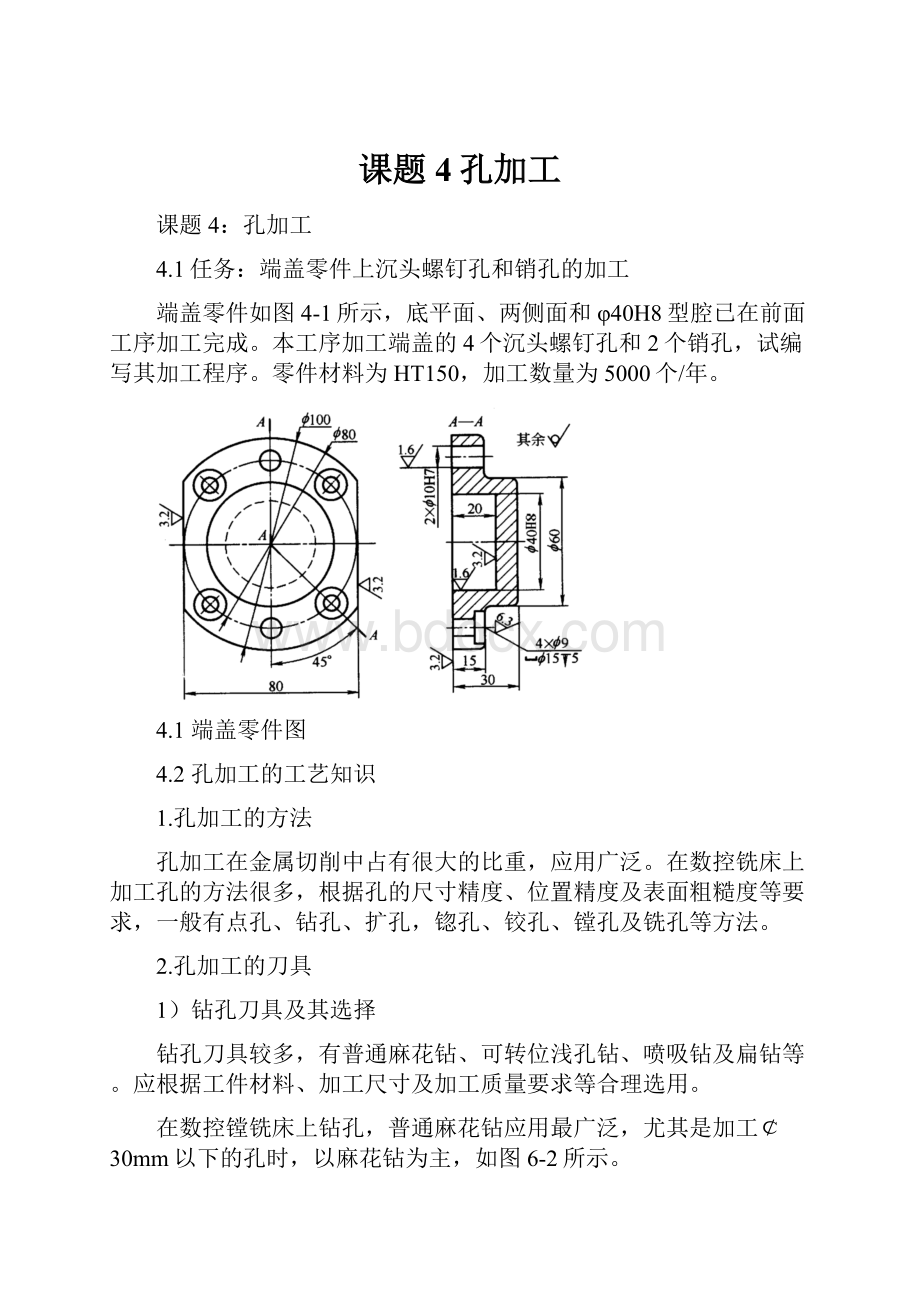

端盖零件如图4-1所示,底平面、两侧面和φ40H8型腔已在前面工序加工完成。

本工序加工端盖的4个沉头螺钉孔和2个销孔,试编写其加工程序。

零件材料为HT150,加工数量为5000个/年。

4.1端盖零件图

4.2孔加工的工艺知识

1.孔加工的方法

孔加工在金属切削中占有很大的比重,应用广泛。

在数控铣床上加工孔的方法很多,根据孔的尺寸精度、位置精度及表面粗糙度等要求,一般有点孔、钻孔、扩孔,锪孔、铰孔、镗孔及铣孔等方法。

2.孔加工的刀具

1)钻孔刀具及其选择

钻孔刀具较多,有普通麻花钻、可转位浅孔钻、喷吸钻及扁钻等。

应根据工件材料、加工尺寸及加工质量要求等合理选用。

在数控镗铣床上钻孔,普通麻花钻应用最广泛,尤其是加工¢30mm以下的孔时,以麻花钻为主,如图6-2所示。

图6-2普通麻花钻

在数控镗铣床上钻孔,因无钻模导向,受两种切削刃上切削力不对称的影响,容易引起钻孔偏斜。

为保证孔的位置精度,在钻孔前最好先用中心钻钻一中心孔,或用一刚性较好的短钻头钻一窝。

中心钻主要用于孔的定位,由于切削部分的直径较小,所以中心钻钻孔时,应选取较高的转速。

对深径比大于5而小于100的深孔由于加工中散热差,排屑困难,钻杆刚性差,易使刀具损坏和引起孔的轴线偏斜,影响加工精度和生产率,故应选用深孔刀具加工。

2)扩孔刀具及其选择

扩孔多采用扩孔钻,也有用立铣刀或镗刀扩孔。

扩孔钻可用来扩大孔径,提高孔加工精度。

用扩孔钻扩孔精度可达IT11~IT10,表面粗糙度值可达Ra6.3~3.2um。

扩孔钻与麻花钻相似,但齿数较多,一般为3~4个齿。

扩孔钻加工余量小,主切削刃较短,无需延伸到中心,无横刃,加之齿数较多,可选择较大的切削用量。

图6-3所示为整体式扩孔钻和套式扩孔钻。

3)铰孔刀具及其选择

铰孔加工精度一般可达IT9~IT8级,孔的表面粗糙度值可达Ra1.6~0.8um,可用于孔的精加工,也可用于磨孔或研孔前的预加工。

铰孔只能提高孔的尺寸精度、形状精度和减小表面粗糙度值,而不能提高孔的位置精度。

因此,对于精度要求高的孔,在铰削前应先进行减少和消除位置误差的预加工,才能保证铰孔质量。

图6-3所示为直柄机用铰刀和套式机用铰刀。

4)镗孔加工刀具及其选择

镗孔是数控镗铣床上的主要加工内容之一,它能精确的保证孔系的尺寸精度和形位精度,并纠正上道工序的误差。

在数控镗铣床上进行镗孔加工通常是采用悬臂方式,因此要求镗刀有足够的刚性和较好的精度。

镗孔加工精度一般可达IT7~IT6,表面粗糙度值可达Ra6.3~0.8um。

为适应不同的切削条件,镗刀有多种类型。

按镗刀的切削刃数量可分为单刃镗刀(图6-5a))和双刃镗刀(图6-5b))。

在精镗孔中,目前较多地选用精镗微调镗刀,如图6-6所示。

这种镗刀的径向尺寸可以在一定范围内进行微调,且调节方便,精度高。

3.孔加工的切削参数及加工余量

1)孔加工的切削参数

4.攻螺纹的加工工艺

1)底孔直径的确定

攻螺纹之前要先打底孔,底孔直径的确定方法如下:

对钢和塑性大的材料

D孔=D-P

对铸铁和塑性小的材料

D孔=D-(1.05~1.1)P

式中:

D孔—螺纹底孔直径,mm;

D─螺纹大径,mm;

P─螺距,mm。

2)盲孔螺纹底孔深度

盲孔螺纹底孔深度的计算方法如下:

盲孔螺纹底孔深度=螺纹孔深度+0.7d

式中:

d─钻头的直径,mm。

3)攻螺纹刀具

丝锥是数控机床加工内螺纹的一种常用刀具,其基本结构是一个轴向开槽的外螺纹。

一般丝锥的容屑槽制成直的,也有的做成螺旋形,螺旋形容易排屑。

加工右旋通孔螺纹时,选用左旋丝锥;加工右旋不通孔螺纹时,选用右旋丝锥,如图6-7所示。

5.孔加工路线安排

1)孔加工导入量与超越量

孔加工导入量(图6-8中ΔZ)是指在孔加工过程中,刀具自快进转为工进时,刀尖点位置与孔上表面间的距离。

孔加工导入量可参照表6-7选取。

孔加工超越量(图6-8中的ΔZ'),当钻通孔时,超越量通常取ZP+(1~3)mm,ZP为钻尖高度(通常取0.3倍钻头直径);铰通孔时,超越量通常取3~5mm;镗通孔时,超越量通常取1~3mm;攻螺纹时,超越量通常取5~8mm。

表6-7孔加工导入量

已加工表面

毛坯表面

钻孔

2~3

5~8

扩孔

3~5

5~8

镗孔

3~5

5~8

铰孔

3~5

5~8

铣削

3~5

5~8

攻螺纹

5~10

5~10

2)相互位置精度高的孔系的加工路线

对于位置精度要求较高的孔系加工,特别要注意孔的加工顺序的安排,避免将坐标轴的反向间隙带入,影响位置精度。

【例6-1】镗削图6-9a)所示零件上的4个孔。

若按图6-9b)所示进给路线加工,由于孔4与孔1、孔2、孔3的定位方向相反,Y向反向间隙会使定位误差增加,从而影响孔4与其它孔的位置精度。

按图6-9c)所示进给路线,加工完孔3后往上移动一段距离至P点,然后再折回来在孔4处进行定位加工,这样方向一致,就可避免反向间隙的引入,提高了孔4的定位精度。

【例8-1】使用G02对图8-3所示的的螺旋线编程,起点在(0,30,10),螺旋线终点(30,0,0),假设刀具最初在螺旋线起点。

图8-3螺旋线插补

用G90方式编程如下:

G90G17G02X30Y0Z0R30F200;

用G91方式编程如下:

G91G17G02X30Y-30Z-10R30F200;

4.3钻孔、锪孔及铰孔固定循环指令

1.孔加工固定循环

①孔加工固定循环动作

如图6-6所示,固定循环通常由6个动作顺序组成:

动作1(AB段):

XY平面快速定位;

动作2(BR段):

Z向快速进给到R点;

动作3(RZ段):

Z轴切削进给,进行孔加工;

动作4(Z点):

孔底部的动作;

动作5(ZR段):

Z轴退刀;

动作6(RB段):

Z轴快速回到起始位置。

6-7固定循环平面

6-6固定循环动作

②固定循环的平面

a.初始平面初始平面是为安全下刀而规定的一个平面,如图6-7所示。

初始平面可以设定在任意一个安全高度上。

当使用同一把刀具加工多个孔时,刀具在初始平面内的任意移动将不会与夹具、工件凸台等发生干涉。

b.R点平面R点平面又叫R参考平面。

这个平面是刀具下刀时,自快进转为工进的高度平面,距工件表面的距离主要考虑工件表面的尺寸变化,一般情况下取2~5mm(图6-7)。

c.孔底平面加工不通孔时,孔底平面就是孔底的Z轴高度。

而加工通孔时,除要考虑孔底平面的位置外,还要考虑刀具的超越量(图6-7),以保证所有孔深都加工到尺寸。

③固定循环编程格式

孔加工循环的通用编程格式如下:

G73~G89XYZRQPFK;

XY:

孔在XY平面内的位置;

Z:

孔底平面的位置;

R:

R点平面所在位置;

Q:

G73和G83深孔加工指令中刀具每次加工深度或G76和G87精镗孔指令中主轴准停后刀具沿准停反方向的让刀量;

P:

指定刀具在孔底的暂停时间,数字不加小数点,ms;’

F:

孔加工切削进给时的进给速度;

K:

指定孔加工循环的次数,该参数仅在增量编程中使用。

在实际编程时,并不是每一种孔加工循环的编程都要用到以上格式的所有代码。

如下例的钻孔固定循环指令格式:

【例】G81X50.0Y30.0Z-25.0R5.0F100;

以上格式中,除K代码外,其他所有代码都是模态代码,只有在循环取消时才被清除,因此这些指令一经指定,在后面的重复加工中不必重新指定。

如下例所示:

【例】G82X50.0Y30.0Z-25.0R5.0P1000F100;

X80.0;

G80;

执行以上指令时,将在(50.0,30.0)和(80.0,30.0)处加工出相同深度的孔。

孔加工循环由指令G80取消。

另外,遇到01组的G代码(如G00、G01、G02、G03),则孔加工循环方式也会自动取消。

④G98与G99方式

当刀具加工到孔底平面后,刀具从孔底平面以两种方式返回(图6-8),即返回到R点平面和返回到初始平面,分别用指令G98与G99来决定。

a.G98方式G98为系统默认返回方式,表示返回初始平面。

当采用固定循环进行孔系加工时,通常不必返回到初始平面。

当全部孔加工完成后或孔之间存在凸台或夹具等干涉件时,则需返回初始平面。

G98指令格式如下:

G98G81XYZRF;

b.G99方式G99表示返回R点平面。

在没有凸台等干涉情况下,加工孔系时,为了节省加工时间,刀具一般返回到R点平面。

G99指令格式如下:

G99G81XYZRF;

⑤G90与G91方式固定循环中R值与Z值数据的指定与G90与G91的方式选择有关(Q值与G90与G91方式无关)。

a.G90方式G90方式中,X、Y、Z和R的取值均指工件坐标系中绝对坐标值。

b.G91方式G91方式中,R值是指R点平面相对初始平面的Z坐标值,而Z值是指孔底平面相对R点平面的Z坐标值。

X、Y数据值也是相对前一个孔的X、Y方向的增量距离。

【例】如图6-10所示,在一条直线上加工4个孔,其坐标分别为(50.0,20.0)、(100.0,20.0)、(200.0,20.0),孔深都为40mm,如编程序为:

N30G90G99…;

N40G81X50.0Y20.0R3.0Z-40F200;

N50G91X50K3;

N60G90G80G00…;

由于相邻孔X值的增量为50,在程序段N40中采用G91方式,并利用重复次数K的功能,便可显著缩短CNC程序,提高编程效率。

6-10直线上的孔

(2)钻(扩)孔循环G81与锪孔循环G82

①指令格式G81XYZRF;

G82XYZRPF;

②指令动作G81指令常用于普通钻孔,其加工动作如图6-11所示,刀具在初始平面快速(G00方式)定位到指令中指定的X、Y坐标位置,再Z向快速定位到R点平面,然后执行切削进给到孔底平面,刀具从孔底平面快速Z向退回到R点平面(G99方式)或初始平面(G98方式)。

G82指令在孔底增加了进给后的暂停动作,以提高孔底表面粗糙度精度,如果指令中不指定暂停参数P,则该指令和G81指令完全相同。

该指令常用于锪孔或台阶孔的加工。

(3)高速深孔钻循环G73与深孔钻循环G83

所谓深孔,是指孔深与孔直径之比大于5的孔。

加工深孔时,加工中散热差,排屑困难,钻杆刚性差,易使刀具损坏和引起孔的轴线偏斜,从而影响加工精度和生产率。

①指令格式G73XYZRQF;

G83XYZRQF;

②指令动作如图6-12所示,G73指令通过刀具Z轴方向的间歇进给实现断屑动作。

指令中的Q值是指每一次的加工深度(均为正值且为带小数点的值)。

图中的d值由系统指定,通常不需要用户修改。

G83指令通过Z轴方向的间歇进给实现断屑与排屑的动作。

该指令与G73指令的不同之处在于:

刀具间歇进给后快速回退到R点,再快速进给到Z向距上次切削孔底平面d处,从该点处,快进变成工进,工进距离为Q+d。

G73指令与G83指令多用于深孔加工的编程。

(4)铰孔循环G85

①指令格式G85XYZRF;

②指令动作如图6-13所示,执行G85固定循环时,刀具以切削进给方式加工到孔底,然后以切削进给方式返回到R平面或初始平面。

该指令常用于铰孔和扩孔加工,也可用于粗镗孔加工。

4.4任务决策和执行

1.工艺分析

根据图样需加工2×φ10H7孔,尺寸精度为7级,表面粗糙度Ra1.6μm;2×φ9通孔和2×φ15沉孔,沉孔深5mm。

2×φ10H7孔尺寸精度和表面质量要求较高,可采用钻孔、扩孔、方式完成;4×φ9通孔用φ9钻头直接钻出即可;4×φ15沉孔钻孔后再锪孔。

工艺过程如下:

①钻中心孔所有孔都首先打中心孔,以保证钻孔时,不会产生斜歪现象。

②钻孔用φ9钻头钻出4×φ9孔和2×φ10H7孔的底孔。

③扩孔用φ9.8钻头扩2×φ10H7孔。

④锪孔用φ15锪钻锪出4×φ15沉孔。

⑤铰孔用φ10H7加工出2×φ10H7孔。

2.刀具与工艺参数

见表1-5、表1-6。

表1-5数控加工刀具卡

单位

数控加工刀具卡片

产品名称

零件图号

零件名称

程序编号

序号

刀具号

刀具名称

刀具

补偿值

刀补号

直径

长度

半径

长度

半径

长度

1

T01

中心钻

φ3mm

2

T02

麻花钻

φ9mm

3

T03

麻花钻

φ9.8mm

4

T04

锪钻

φ15mm

5

T05

铰刀

φ10mm

表1-6数控加工工序卡

单位

数控加工工序卡片

产品名称

零件名称

材料

零件图号

工序号

程序编号

夹具名称

夹具编号

设备名称

编制

审核

工步号

工步内容

刀具号

刀具规格

主轴转速

/(r/min)

进给速度

/(mm/min)

背吃刀量

/mm

1

钻所有孔的中心孔

T01

φ3mm中心钻

2000

80

2

4×φ9孔和2×φ10H7孔的底孔

T02

φ9mm麻花钻

600

100

3

扩2×φ10H7孔

T03

φ9.8mm麻花钻

800

100

4

锪4×φ15沉孔

T04

φ15mm锪钻

500

100

5

铰2×φ10H7孔

T05

φ10mm铰刀

200

50

3.装夹方案

由于该零件为中大批量生产,可利用专用夹具进行装夹。

由于底面和φ40H8内腔已在前面工序加工完毕,本工序可以φ40H8内腔和底面为定位面,侧面加防转销限制六个自由度,用压板夹紧。

(4)程序编制

在φ40H7内孔中心建立工件坐标系,Z轴原点设在端盖底面上。

利用偏心式寻边器找正X、Y轴零点,装上中心钻头,完成Z轴的对刀。

孔加工的安全平面设置在端盖顶面以上50mm处(Z坐标为80mm);R点平面设置在沉孔上表面5mm处(Z坐标为20mm)。

程序如下:

O0001;

N10G17G21G40G54G80G90G94;程序初始化

N20G00Z80.0M07;刀具定位到安全平面,启动主轴

N30M03S2000;

N40G98G81X28.28Y28.28R20.0Z12.0F100;钻出六个孔的中心孔

N50X0Y40.0;

N60X-28.28Y28.28;

N70Y-28.28;

N80X0Y-40.0;

N90X28.28Y-28.28;

N100G00Z180.0M09;刀具抬到手工换刀高度

N110M05;

N120M00;程序暂停,手工换T2刀,换转速

N130M03S600;

N140G00Z80.0M07;刀具定位到安全平面

N150G98G81X28.28Y28.28R20.0Z-5.0F100;钻出六个φ9mm孔

N160X0Y40.0;

N170X-28.28Y28.28;

N180Y-28.28;

N190X0Y-40.0;

N200X28.28Y-28.28;

N210G00Z180.0M09;刀具抬到手工换刀高度

N220M05;

N230M00;程序暂停,手工换T3刀,换转速

N240M03S800;

N250G00Z80.0M07;刀具定位到安全平面

N260G98G81X0Y40.0R20.0Z-5.0F100;扩2×φ10H7mm孔至φ9.8mm

N270Y-40.0;

N280G00Z180M09;刀具抬到手工换刀高度

N290M05;

N300M00;程序暂停,手工换T4刀,换转速

N310M03S500;

N320G00Z80.0M07;刀具定位到安全平面

N330G98G82X28.28Y28.28R20.0Z10.0P2000F100;锪出四个φ15mm沉头孔

N340X-28.28;

N350Y-28.28;

N360X28.28;

N370G00Z180M09;刀具抬到手工换刀高度

N380M05;

N390M00;程序暂停,手工换T5刀,换转速

N400M03S200;

N410G00Z80.0M07;刀具定位到安全平面

N420G98G85X0Y40.0R20.0Z-5.0F50;铰2×φ10H7mm孔

N430Y-40.0;

N440M05;

N450M09G00Z200;

N460M30;程序结束

4.5巩固练习

利用数控加工仿真软件,完成如图6-14所示零件上定位销孔、螺栓孔的加工,并完成工序卡片的填写。

零件上下表面、φ80外轮廓等部位已在前面工序(步)完成,零件材料为45钢。

图6-14钻、锪与铰孔加工练习