机械加工工艺与检验规范.doc

《机械加工工艺与检验规范.doc》由会员分享,可在线阅读,更多相关《机械加工工艺与检验规范.doc(6页珍藏版)》请在冰豆网上搜索。

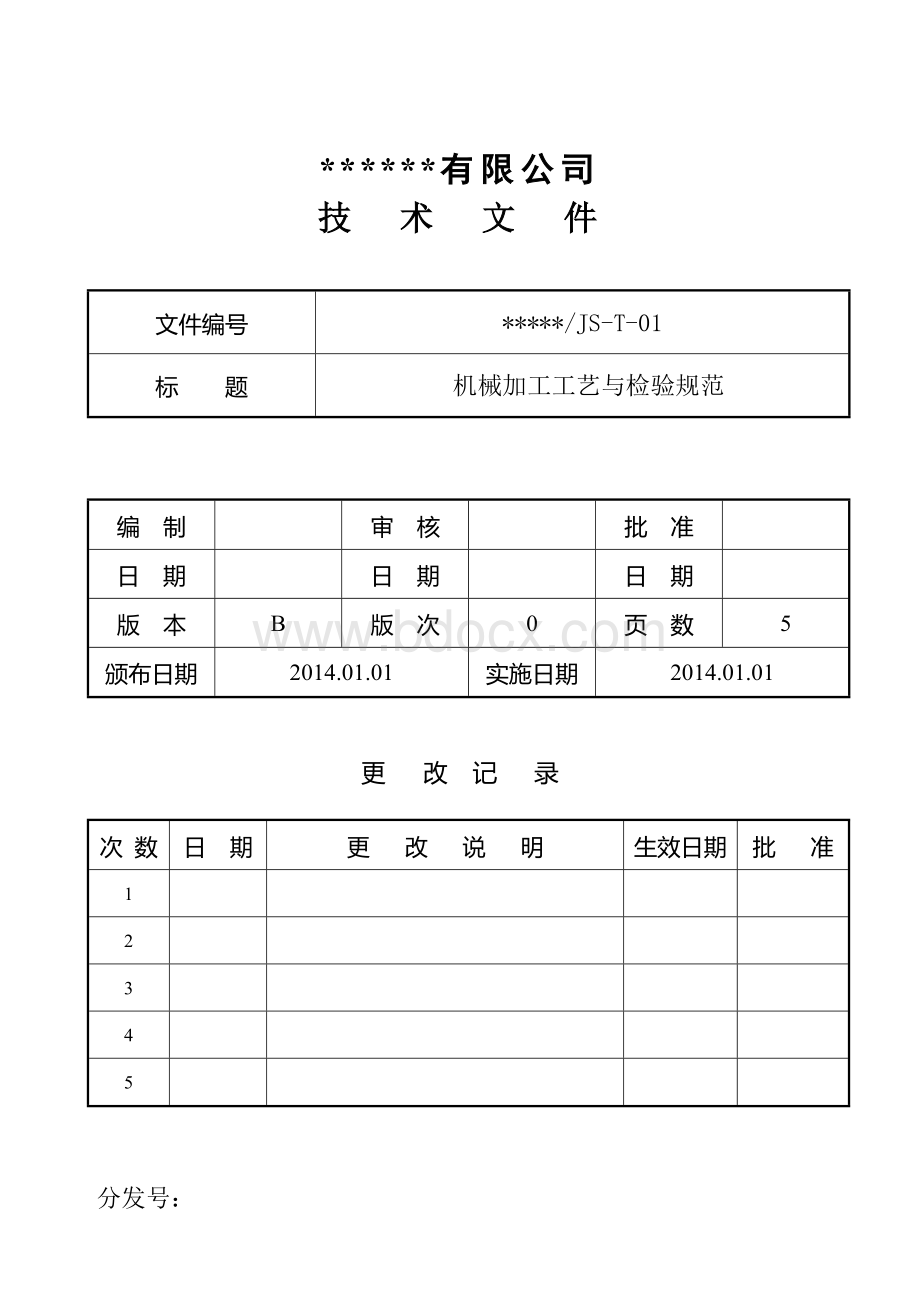

*****/JS-T-01

******有限公司

技术文件

文件编号

*****/JS-T-01

标题

机械加工工艺与检验规范

编制

审核

批准

日期

日期

日期

版本

B

版次

0

页数

5

颁布日期

2014.01.01

实施日期

2014.01.01

更改记录

次数

日期

更改说明

生效日期

批准

1

2

3

4

5

分发号:

一、机械加工工艺

1.1总则

1.1.1机械加工人员必须是经过专业培训,具有一定机械基础知识和机床操作能力,且能够满足现行产品零件对机械加工提出的各项要求。

1.1.2机械加工设备和工艺装备应能满足现行产品的各项要求。

1.1.3机械加工所使用的计量器具必须是经计量部门检验合格并在规定检定周期内。

1.2加工前的准备

1.2.操作者接到加工任务后,首先要检查加工所需的产品图样、工艺规程和有关技术资料是否齐全。

1.2.2机械加工人员事先必须熟读生产图样和工艺文件,了解零件加工的关键部位,并根据加工的需要准备各种加工工具以及测量器具。

1.2.3机械加工人员加工前应复核毛坯或半成品是否符合图样要求,发现下列情况时不得进行加工:

a、被加工件存在明显缺陷;

b、被加工件与图样尺寸或形状不相符。

1.2.4按工艺规程要求准备好加工所需的全部工艺装备,发现问题及时处理。

对新夹具、模具等,要先熟悉其使用要求和操作方法。

1.3刀具与工件的装夹

1.3.1刀具的装夹

1.3.1.1在装夹各种刀具前,一定要把刀柄、刀杆、导套等擦试干净。

1.3.1.2刀具装后,应用对刀具装置或试切等检查其正确性。

1.3.2工件的装夹

1.3.2.1在机床工作台上安装夹具时,首先要擦净其定位基面,并要找正其与刀具的相对位置。

1.3.2.2工件装夹前应将其定位面、装紧面、垫铁和夹具的定位、平紧面擦试干净,并不得有毛刺。

1.3.2.3按工艺规程中规定的定位基准装夹,若工艺规程中未规定装夹方式,操作者可自行选择定位基准和装夹方法,选择定位基准应按以下原则:

a、尽可能使定位基准与设计基准重合;

b、尽可能使各加工面采用同一定位基准;

粗加工定位基准应尽量选择不加工或加工余量比较小的平整表面,而且只能使用一次;

c、精加工定位基准应是已加工表面;

d、选择的定位基准必须使工件定位夹方便,加工时稳定可靠。

1.3.2.4对无专用夹具的工件,装夹时应按以下原则进行找正;

e、对划线工件应按划线进行找正;

f、对不划线工件,在本工序后尚需继续加工的表面,找正精度应保证下工序有足够的加工余量;

g、对在本工序加工到成品尺寸的表面,其找正精度应小于尺寸公差的三分之一;

h、对在本工序加工到成品尺寸的未注尺寸公差和位置公差的表面,其找正精度应保证GB1804-C级GB1189-10级未注公差和位置公差的要求。

1.3.2.5装夹组合件时应注意检查结合面的定位情况。

1.3.2.6夹紧工件时,夹紧力的作用点应通过支承点或支承面。

对刚性较差的(或加工时有

悬空部分的)工件,应在适当的位置啬辅助支承,以增强其刚性。

1.3.2.7夹持精加工面和软材质工件时,应垫以软垫,如紫铜皮等。

1.3.2.8用压板压紧工件时,压板支承点应略高于被压工件表面,并且压紧螺栓应尽量靠近工件,以保证压紧力。

1.4加工要求

1.4.1机械加工人员必须严格按照生产图样和工艺文件的有关要求对零件进行加工。

1.4.2机械加工人员在生产过程中如发现生产图样和工艺文件有不妥之处,应及时汇报车间管理人员,但不得擅自更改图样和文件。

1.4.3对有公差要求的尺寸在加工时,应尽量按其中间公差加工。

1.4.4工艺规程中未规定表面粗糙度要求的粗加工工序,加工后的表面粗糙度Ra值应不大于25μm。

1.4.5为了保证加工质量和提高生产率,应根据工件材料、精度要求和机床、刀具、夹具等情况,合理选择切削用量。

加工铸件时,为了避免表面夹砂、硬化层等损坏刀具,在许可的条件下,切削深度应大于夹砂或硬化层深度。

1.4.6铰孔前的表面粗糙度Ra值应不大于12.5μm。

1.4.7精磨前的表面粗糙度Ra值应不大于6.3μm。

1.4.8粗加工时的倒角、倒圆、槽深等都应按精加工余量加大或加深,以保证精加工后达到设计要求。

1.4.9图样和工艺规程中未规定的倒角,倒圆尺寸和公差要求应按GB1808的规定。

1.4.10凡下工序需进行表面淬火,超声皮探伤或滚压加工的工件表面,在本工序加工的表面粗糙度Ra值应不大于6.3μm。

1.4.11在本工序后无去毛刺工序时,本工序加工产生的毛刺应在本工序去除。

1.4.12在大件的加工过程中应经常检查工件是否松动,以防因松动而影响加工质量或发生意外事故。

1.4.13当粗、精加工在同一台机床上进行时,粗加工后一般应松开工件,待其冷却后重新装夹。

1.4.14在切削过程中,若机床-刀具-工件系统发出不正常的声音或加工表面粗糙度突然变坏,应立即退刀停车检查。

1.4.15在批量生产中,必须进行首件检查,合格后方能继续加工。

1.4.16在加工过程中,操作者必须对工件进行自检。

1.4.17检查时应正确使用测量器具。

使用量规、千分尺等必须轻轻用力推入或旋入,不得用力过猛;带表头的测量工具事先应调好零位。

1.4.18机械加工人员对加工过程中已出现的废次品应单独放置,严禁以次冲好。

1.5加工后的处理

1.5.1工件在各工序加工手应做到无屑、无水、无脏物,并在工位器具的规定区域内摆放整齐,以免磕、碰、划伤等。

1.5.2暂不进行下道工序加工的或精加工后的表面应进行防锈处理。

1.5.3用磁力夹具吸位进行加工的工件,加工后应进行退磁。

1.5.4凡相关零件成组配加工的,加工后需做标记(或编号)。

1.5.5各工序加工完的工件经检查员检查合格后方能转往下道工序。

1.6其它要求

1.6.1工艺装备用完后要擦拭干净(涂好防锈油),放到规定的位置或交还工具库。

1.6.2产品图样、工艺规程和所使用的其它技术文件,要注意保持整洁,严禁涂改。

二、机械加工检验规范

2.1总则

2.1.1检验人员必须具有一定的专业知识和实际工作经验,且能满足先行产品对检验工作的各项要求。

2.1.2检验人员所用的计量器具必须是经计量部门校验合格并在规定的检定周期内。

2.1.3检验人员验收产品前应熟读相关图样和技术文件,了解零件的关键尺寸及装配关系要点。

2.1.4检验人员必须严格按照图样和技术文件所规定的要求对零件进行判定。

2.1.5检验人员应对车间在制品按规定进行标识。

(见附录A)

2.1.6检验人员必须定期(六个月最长1年)参加专业知识培训,学习和接受先进的检测方法,以提高自身的业务水平。

并根据ISO9712的规定每年进行一次视力检查。

2.2检验制度

检验人员在检验过程中,严格执行以下规定。

2.2.1首检制度

对每个操作者加工的第一个零件,应对图纸标注尺寸公差的加工尺寸进行检验,填写首件检验记录。

a、生产部对首检产品进行标识,具体为001。

b、工序间首检部件的标识由生产部安排人员进行,检验人员监督,标识不清的,需重新给予确认。

c、首件检验记录与加工路线单、工艺施工单、图纸一道随工序流转。

2.2.2巡检制度

对工艺文件规定的关键零件或关键工序实行巡检制度,确保关键零件加工全过程处于受控状态,填写零件跟踪卡。

2.2.3转序检验制度

对即将转入下道工序的零件,应全数进行检验,严禁不合格品流入下道工序。

2.2.4完工检验制度

对即将入库的零部件产品须进行完工检验:

对照加工路线单,审核首件检验记录、零件跟踪卡,以确保无漏加工工序。

2.2.5最终检验制度

对出厂的成套产品、零部件须做最终检验,填写最终检验记录,检验内容包括:

a、产品基本参数是否表述完整;

b、各种试验及数据记录(依据技术要求):

成套产品的压力试验装配后、发货前进行。

承压件产品的单件定货,入库以前做压力试验。

c、主要零部件的装配亦应填写最终检验记录(成套产品);

d、标识、标志是否清晰完整;

e、外露表面质量状况;

f、包装情况;

g、随机文件是否齐全。

2.2.6检验考核制度:

公司对检验工作的准确性、有效性不定期组织专人进行抽查考核,以确保检验工作有效实施;

2.3检验方法

2.3.1基本尺寸和形状检验

2.3.1.1外径的测量

a、测量零件外径尺寸时,至少应在周向两个部位进行测量,并进行记录,两次测量的切点交角应在60°-120°之间,最大与最小半径之差即为该外径圆度误差。

b、当零件同直径长度大于50mm时,应作直线度检查,利用刀口尺工作面与外径母线接触,观察漏光度,然后对照标准光隙进行判断。

c、当零件同直径长度大于40mm时,应作圆柱度检查,即在同直径长度方向范围内,分别取较大间隔的三个位置进行外径测量,方法同2.3.1.1a,取其中误差值最大两组作记录并计算圆柱度误差值。

2.3.1.2内径的测量

a、测量零件内径尺寸时,至少应在周向三个部位进行测量,并进行记录,三次测量的接点连线交角应在50°-70°之间,最大与最小半径之差为该内径圆度误差。

b、当同直径长度大于40mm时,应作圆柱度检查,即在同直径长度方向范围内,分别取较大间隔两位置进行测量,方法同2.3.1.2a,选取其中误差值较大的两组作记录,并计算圆柱度误差。

2.3.1.3长度测量

考虑到端面与轴线的垂直度误差,在测量零件长度时,至少应在周向两个不同位置上进行测量并作记录,两次测量的切点连线交角应在60°-120°之间。

2.3.1.4验收标准

图样或技术文件未注尺寸公差,按GB1804-C级,未注形位公称按GB1184-10级规定验收。

2.3.2螺纹测量

2.3.2.1外螺纹测量

a、外螺纹外径方法同2.3.1.1a、c。

b、外螺纹中径用螺纹环规或三针测量。

c、外螺纹小径用螺纹环规(通规)检测。

2.3.2.2内螺纹测量

a、内螺纹外径用螺纹塞规(通规)检测。

b、内螺纹内径方法见2.3.1.2a。

c、内螺纹中径用螺纹塞规检测。

2.3.2.3螺纹有效长度

内外螺纹的有效长度,应采用螺纹副旋合的方法进行检测。

2.3.2.4验收标准

a、螺纹的大、中、小径应按图样要求的精度等级进行验收。

b、螺纹的有效长度公差,按HY/QT001紧固件检验规范中的要求执行。

2.3.3表面平面的检测

2.3.3.1表面粗糙度的检测

采用样块比较法进行比较判断。

2.3.3.2平面度的检测

应采用打表法检测,即平板上放置三个可调支承,将零件测量面朝上放置于支承点上,调整支承点,使三点等高(千分表在三点上的读数均为零),打表所测得峰谷值即为该平面的平面度误差。

2.3.3.3验收标准

按图样规定的精度等级进行验收。

2.3.4位置度检测

2.3.4.1同轴度(跳动)检测

用两顶尖或刀口状V形块模拟基准轴线,用带表头的测量架进行测量,旋转工件一周后,记录表面轮廓峰谷值,沿轴线方向移动测量架,测得若干截面,取各截面中最大值为该零件的同轴度或跳动误差。

2.3.4.2平行度误差的检测

采用厚薄差法,即用外径千分尺测量被测零件各测量位置的厚度,取最大与最小值厚度之差,作为该平面度误差。

2.3.4.3垂