无碳小车工程管理方案.doc

《无碳小车工程管理方案.doc》由会员分享,可在线阅读,更多相关《无碳小车工程管理方案.doc(3页珍藏版)》请在冰豆网上搜索。

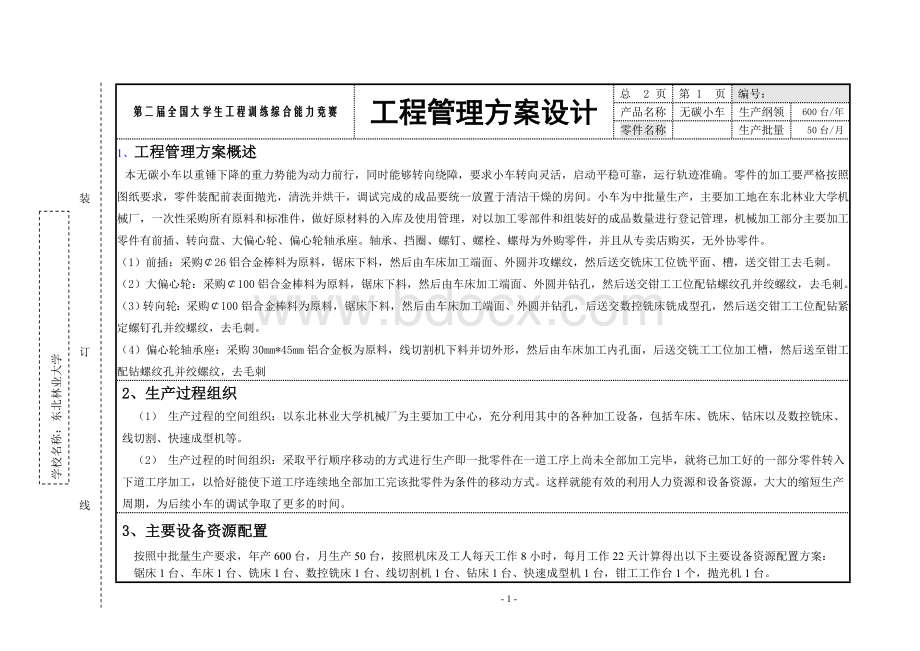

第二届全国大学生工程训练综合能力竞赛

工程管理方案设计

总2页

第1页

编号:

产品名称

无碳小车

生产纲领

600台/年

零件名称

生产批量

50台/月

1、工程管理方案概述

本无碳小车以重锤下降的重力势能为动力前行,同时能够转向绕障,要求小车转向灵活,启动平稳可靠,运行轨迹准确。

零件的加工要严格按照图纸要求,零件装配前表面抛光,清洗并烘干,调试完成的成品要统一放置于清洁干燥的房间。

小车为中批量生产,主要加工地在东北林业大学机械厂,一次性采购所有原料和标准件,做好原材料的入库及使用管理,对以加工零部件和组装好的成品数量进行登记管理,机械加工部分主要加工零件有前插、转向盘、大偏心轮、偏心轮轴承座。

轴承、挡圈、螺钉、螺栓、螺母为外购零件,并且从专卖店购买,无外协零件。

(1)前插:

采购¢26铝合金棒料为原料,锯床下料,然后由车床加工端面、外圆并攻螺纹,然后送交铣床工位铣平面、槽,送交钳工去毛刺。

(2)大偏心轮:

采购¢100铝合金棒料为原料,锯床下料,然后由车床加工端面、外圆并钻孔,然后送交钳工工位配钻螺纹孔并绞螺纹,去毛刺。

(3)转向轮:

采购¢100铝合金棒料为原料,锯床下料,然后由车床加工端面、外圆并钻孔,后送交数控铣床铣成型孔,然后送交钳工工位配钻紧定螺钉孔并绞螺纹,去毛刺。

(4)偏心轮轴承座:

采购30mm*45mm铝合金板为原料,线切割机下料并切外形,然后由车床加工内孔面,后送交铣工工位加工槽,然后送至钳工配钻螺纹孔并绞螺纹,去毛刺

2、生产过程组织

(1) 生产过程的空间组织:

以东北林业大学机械厂为主要加工中心,充分利用其中的各种加工设备,包括车床、铣床、钻床以及数控铣床、线切割、快速成型机等。

(2)生产过程的时间组织:

采取平行顺序移动的方式进行生产即一批零件在一道工序上尚未全部加工完毕,就将已加工好的一部分零件转入下道工序加工,以恰好能使下道工序连续地全部加工完该批零件为条件的移动方式。

这样就能有效的利用人力资源和设备资源,大大的缩短生产周期,为后续小车的调试争取了更多的时间。

3、主要设备资源配置

按照中批量生产要求,年产600台,月生产50台,按照机床及工人每天工作8小时,每月工作22天计算得出以下主要设备资源配置方案:

锯床1台、车床1台、铣床1台、数控铣床1台、线切割机1台、钻床1台、快速成型机1台,钳工工作台1个,抛光机1台。

装

订

线

学校名称:

东北林业大学

第二届全国大学生工程训练综合能力竞赛

工程管理方案设计

总2页

第2页

编号:

产品名称

无碳小车

生产纲领

600台/年

零件名称

生产批量

50台/月

4、人力资源配置

根据主要设备资源配置方案和团队成员的能力构成得出以下人力资源配置方案:

(1)无碳小车设计小组负责小车的结构设计和外购零件的采购。

(2)锯床工人1名、车床工人1名、数控铣床工人1名、线切割工人1名、钻床工人1名、快速成型工人1名,运输工1名,钳工3名。

5、生产进度计划与控制

为完成年生产600台,月产50台的中批量生产目标,应该对生产进度进行一定的计划与控制。

(1)制定月生产计划,各工位每月连续加工,前十五天各工位以加工零件为主,计划生产25台车的零件,每月后两周由两位钳工集中装配并调试,月末装配完成上月的遗留5台和本月生产45台。

其他工位继续加工,知道另25台车的零件完成。

(2)制定周生产计划,安排每日生产进度。

(3)每月定期检查成产进度完成情况,分析问题的原因并及时解决,根据实际情况组织加班等活动,确保按计划完成任务。

(3)为充分利用各种设备资源,应该合理安排不同零件的加工工序,保证每台机床在工作时不会出现停机等待的现象。

合理安排零件的加工顺序,并根据实际情况实时进行动态调整。

6、质量管理

本方案质量管理是基于全面质量管理思想和ISO9000标准对产品质量进行管理。

(1)在设计阶段,分析零件的功能要求,合理的设计零件的形状尺寸以及公差要求,保证零件能够满足使用要求;

(2)在加工阶段,合理安排加工工序;对原材料按“原材料质量标准及检验标准”检验;在加工过程中,按“在制品质量标准及检验规范”的规定对车、铣等加工工序进行质量规范检验;成品加工完成后,依“成品质量标准及检验规范”的规定,对零件的尺寸精度进行终检。

上述各项质量检验后有异常,应提报“异常处理单”,并立即向有关人员反应质量异常情况,使能迅速采取措施,保证质量。

(3)在装配阶段,对每个零件的加工精度进行复查,保证装配精度。

装

订

线

学校名称:

-3-