400V电缆分支箱生产工艺流程.docx

《400V电缆分支箱生产工艺流程.docx》由会员分享,可在线阅读,更多相关《400V电缆分支箱生产工艺流程.docx(65页珍藏版)》请在冰豆网上搜索。

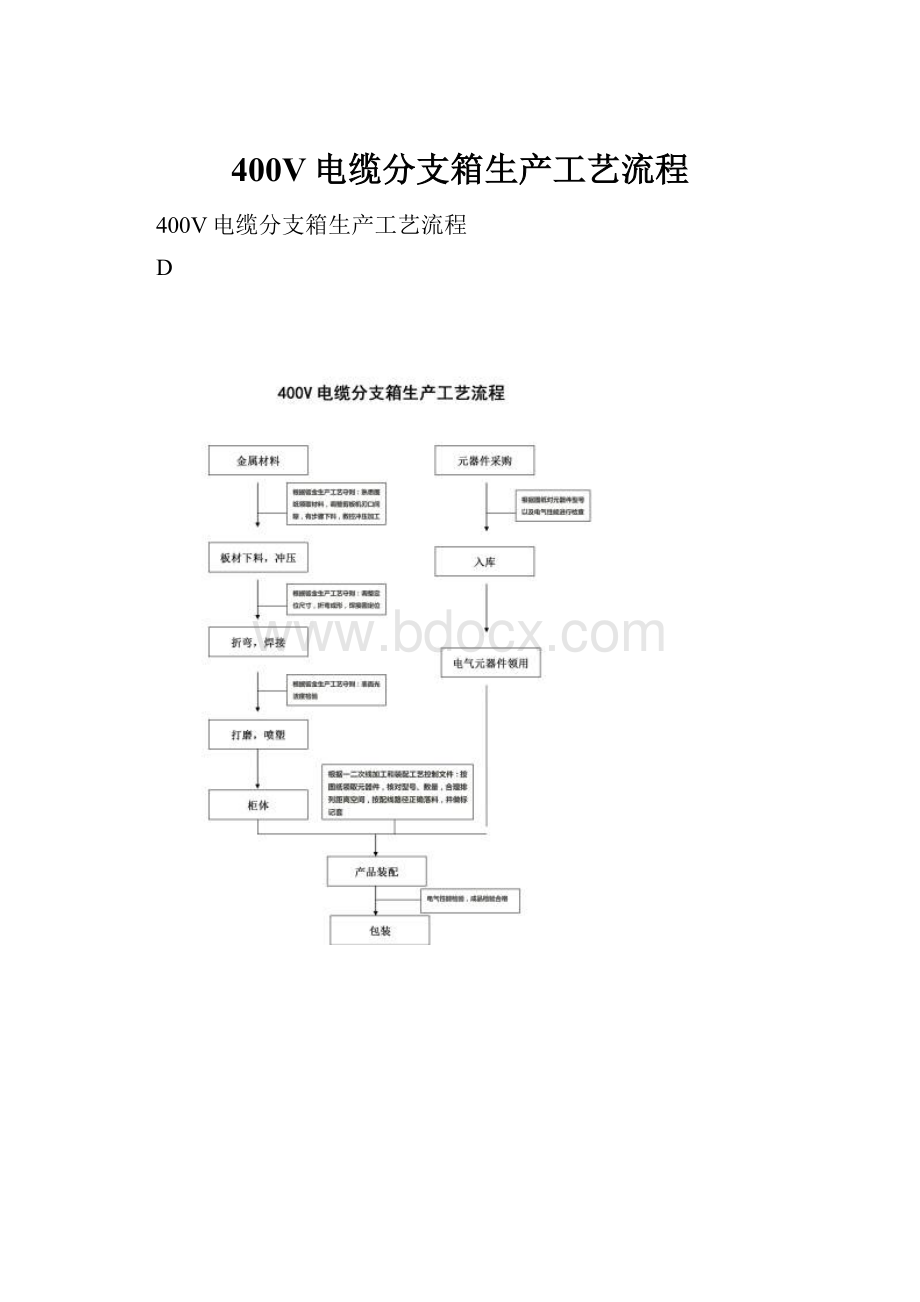

400V电缆分支箱生产工艺流程

400V电缆分支箱生产工艺流程

D

路母线的选择、配制、加工制作、连接和安装。

产品主电路配线、制作和安装除应遵守本守则外,还应满足顾客的要求。

1.3一次线的选择

1.3.1母线种类的选择

根据用途不同,一次线材料分为硬母线和绝缘导线两种。

通常硬母线选用TMY矩形铜母线或LMY矩型铝母线,也可采用异型母线;

绝缘导线选用BVR或BV聚氯乙烯导线。

1.3.2主回路母线截面的选择

一般应考虑短时产生的机械应力、热应力和正常的温升,绝缘材料的老化和正常工作时产生的振动,不应造成载流部件的连接有异常变化。

一次线规格按照图纸要求确定;当图纸没有标明规格时,根据线路容量选用。

1.4绝缘导线的加工及安装

6.4.1适用范围

适用于截面积为2.5~150mm2绝缘导线的加工及安装。

1.4.2导线型号:

BRV聚氯乙烯绝缘多股铜芯导线;RV聚氯乙烯绝缘铜芯软导线;RV-105耐热聚氯乙烯绝缘多股铜芯导线。

1.4.3铜压接端头

铜压接端头的技术性能符合《导线用铜压接头第一部分:

0.5~6mm2导线用电缆接头》(JB/T2436.1-92)及《导线用铜压接头第二部分:

10~300mm2导线用铜压接端头》(JB/T2436.2-94)。

1.4.4捆扎材料

锦纶丝线、塑料绝缘单芯铁线、尼龙扎带。

1.4.5端头塑料套管

端头塑料套管:

黄、绿、红。

1.5端头压接

1.5.1准备工作

1.5.1.1据导线和元器件的安装位置、敷设走向,计算出每根导线的长度。

根据行线方案量材下线,下线要适当留有余量,线束走线时要长出40~50mm,以防线束经捆扎、弯曲后长度不够,导线可用棉丝勒直,不得用台钳、刻丝钳强行拉直。

1.5.1.2导线截面积的选择按图纸或工艺文件要求。

1.5.1.3根据线径不同选取剥线钳或电工钳剥线头绝缘,剥线时不应损伤线

芯。

线头绝缘剥去长度应按连接螺钉直径及连接方式确定在导线压接端头的部位剥除绝缘层,露出线芯的长度应略大于铜压接端头套管部分长度的2~3mm.

1.5.1.4铜压接端头表面不应有毛刺、裂纹;接缝处焊接平整;银镀层光亮、无斑点等缺陷。

1.5.1.5使用BRV多股导线时,应在端头出压接经过电镀处理的铜制冷压端头。

冷压端头的口径应与导线线径匹配;当导线截面积在6mm2以下时,用手

动冷压钳压接,当导线截面积大于6mm2时应采用液压钳压接。

压接时其钳口要根据线径对号选用,压接后端头不得松动。

1.6.2端头压接的技术要求

1.6.2.1端头采用冷压接,导线、端头、压接冲模必须匹配。

1.6.2.26~16mm2导线的端头压接可以用长柄手动压接钳压接。

25mm2及以上导线的端头压接应当采用端头压接机或用压接冲模在冲床上压接。

1.6.2.3端头压接前应在导线两端套上相应规格、颜色的塑料套管。

端头应压紧,不得过紧或过松,压好后的截面积应等于或略大于截面积与端头套管截面积之和。

检验导线端头是否压紧可进行耐拉力试验,拉力负荷值按下表的规定。

试验时不应产生端头与导线间的滑动、导线在压接部位断裂或拔出、端头变形等缺陷。

导线端头耐拉力试验的拉力负荷值

导线额定截面

热循环

压接电阻试验电流

DC

A

短时耐受电流试验值

AC

A

拉力负荷值

N

试验电流

AC

A

通电时间

min

10

71

45

8

1200

800

16

95

10

1920

980

25

124

13

2750

1200

35

154

60

15

3000

1500

50

190

20

5000

1800

70

238

25

6300

2200

95

288

30

8800

2800

120

336

90

35

13000

3500

150

397

40

14000

4100

185

448

45

18500

4200

240

541

55

26600

4500

300

632

65

28000

4700

1.7导线弯制

导线在端头压接好后,应按导线在成套柜中的实际位置和走向,进行弯制(弯曲),截面较小的导线可以捆扎成束弯制;截面积较大的导线可以单根弯制(弯

制可以用手工,也可以在弯曲机上进行)。

弯曲内半径应不小于导线绝缘外径的2~3倍。

1.8导线的连接与安装

1.8.1导线应按成套柜的主电路图的要求进行安装(敷设)。

较小截面的导线应按单回路、多回路进行捆扎,但不应超过三个回路(每三相为一个回路);较大截面积的导线只能按每个回路捆扎;很大截面的导线应单根敷设,不必

捆扎成线束。

1.8.2每个线束或每根大截面导线应当在适当位置进行固定,以便在电路发生短路时,所产生的应力不会导致导线过大的移动或损坏其他电器元件及设备。

1.8.3导线在安装好后应保证接线正确,尽量做到横平竖直、整齐美观,并不影响导线的散热,也不影响其他电器元件及设备的正常使用。

1.8.4多根导线配置时应捆扎成线束,一般用尼龙拉扣或螺旋管捆扎成圆形。

线束配置应横平竖直、整齐美观。

线束应用吸盘与箱体固定,水平时每300mm、垂直时每400mm固定一次。

1.8.5当导线根数较多时也可敷设于走线槽内,走线槽断面应切割整齐。

1.8.6导线接头需弯曲成圆形时,弯曲直径大于紧固螺钉直径0.5~1mm,圆圈与导线绝缘层之间相距2mm,弯曲方向与螺钉紧固旋转方向一致。

1.8.7导线与元件接点或母线连接时用螺钉拧紧。

每个端子的接点上只允许接一根线,特殊情况时可以接两根线,但必须采取措施保证连接可靠及满足GB7251产品标准的有关要求。

1.8.8连接到发热元件上的绝缘导线应考虑到发热对绝缘导线的影响,并采取适当的措施。

绝缘导线与发热件间的距离见下表。

发热件

(W)

电器元件、电子元件等发热件之间保持距离

选用BV、BRV

导线剥去的绝缘长度

上方

侧面

下方

元件允许60º

元件允许50º

7.5

30

40

10

10

20

15

30

100

10

10

20

20~50

100

200

20

20

40

75~100

100

300

30

30

40

150

150

300

30

30

40

200

150

400

30

30

40

1.8.9连接导线中间不应有绞接点或焊接点,接线应尽可能在固定的端子上进行。

1.8.10一次母线上连接二次线时,需在母线上单独打孔,用螺栓紧固,或采用母线无孔连接技术,用连接件连接。

1.9检查

检查一次线的选择、制作、连接和安装是否符合以上各条工艺要求。

2.母线及相应电流等级对照表见

2.1EGH1-80:

主母线截面根据进线电流按下表选取:

电流等级

3200A

2500A

主母排规格(mm2)

TMY-3×(100×3)

TMY-2×(100×10)

配电母线电流

1200A~400A

配电母线规格

Π型排1600mm2

2.2EGH1-100:

主母线截面根据进线电流按下表选取:

电流等级

6300A

5000A

4000A

主母排规格TMY(mm2)

3×(120×10)

4×(100×10)

3×(100×10)

配电母线电流

2000A

1600A

1000A

630A

400A

配电母线规格

Π型排3根

(1600mm2)

Π型排3根

(1400mm2)

Π型排3根

(800mm2)

Π型排3根

(400mm2)

Π型排3根

(300mm2)

2.3EDJ:

主母线截面根据进线电流按下表选取:

电流等级

630A

500A

400A

300A

250A

200A

160A

100A

母排规格

30×10

50×5

40×4

30×3

2.4EGH1(4000A~1600A/65kA):

主母线截面根据进线电流按下表选取:

额定电流(A)

水平母排尺寸(mm2)

垂直母排尺寸(mm2)

4000

3×4(10×80)

3×(100×6)

3150

3×2(10×100)

3×(100×5)

2500

3×2(10×80)

3×(80×6)

2000

3×(10×100)

3×(80×5)

1600

3×(10×80)

3×(50×6)

2.5GCS、GGD(In=4000A~2500A,Icw=80kA):

主母线截面根据进线电流按下表选取:

主母线电流等级

4000A

3150A

2500A

母排规格TMY(mm2)

4×(100×10)

2×(100×10)

2×(80×10)

#03配电母线电流等级

1500A

1000A

800A

600A

400A

母排规格TMY(mm2)

120×6

100×6

80×6

50×6

40×6

2.6GCS、GGD(In=2500A~1000A,Icw=50kA):

主母线截面根据进线电流按下表选取:

电流等级

2500A

2000A

1600A

1250A

1000A

母线规格TMY(mm2)

2×(80×10)

2×(8×100)

10×80

8×80

6×80

#02垂直母排电流等级

1250A

1000A

800A

600A

#02垂直母排规格TMY(mm2)

80×10

80×8

80×6

60×6

#03垂直母排电流等级

1250A

1000A

800A

600A

400A

#03垂直母排规格TMY(mm2)

120×6

100×6

80×6

60×6

50×5

2.7GCS、GGD(In=1600A~600A,Icw=30kA):

主母线截面根据进线电流按下表选取:

电流等级(A)

1600

1250

1000

800

630、600

母排规格(mm2)

(60×10)×2

80×8

60×8

60×6

50×5

2.8GCS、GGD(In=6300A~4000A,Ue=400V,Icw=100kA):

主母线截面根据进线电流按下表选取:

主母线电流等级

6300A

5000A

4000A

母线/绝缘导线规格TMY(mm2)

6×(120×10)

4×(100×10)

3×(100×10)

配电母线规格:

主母线电流等级

1800A

1600A

1000A

630A

400A

母线/绝缘导线规格TMY(mm2)

2×(60×10)

2×(100×6)

2×(60×6)

2×(40×6)

2×(30×6)

2.9GCS、GGD(In=6300A~4000A,Ue=690V,Icw=100kA):

主母线截面根据进线电流按下表选取:

主母排电流等级

6300A

5000A

4000A

主母排规格(mm2)TMY

6×(10×120)

4×(10×100)

3×(10×100)

垂直母排电流等级

1800A

1600A

1000A

630A

400A

垂直母排规格(mm2)TMY

100×6

100×6

60×6

40×6

30×6

1.目的

为规范成套柜二次行线作业方法,使操作有据可依,使检验有据可依,使操作过程规范,减少操作失误,特编制本文件。

2.范围

本行线作业指导书适用于南京正锐电力科技有限公司有限公司各种配电柜、配电箱中二次行线、接线的配置固定等。

3.引用标准

GB11022-1999《高压开关设备通用技术条件》

JB∕T9661-1999《低压抽出式成套开关设备》

GB2681-1981《电工成套装置中的导线颜色》

JBT2436.1-1992导线用铜压接端头第一部分:

0.5~6.0mm2导线用铜压接端头

GB14048.1-2006低压开关设备和控制设备第1部分:

总则

4.职责

生产部门二次行线作业人员负责按照此指导书要求进行二次行线作业,质检部门按照此指导书要求进行检验。

1、二次线加工和装配工艺规范

1.1材料

1.1.1绝缘导线

1.1.1.1绝缘电压:

应不低于设备的额定绝缘电压。

1.1.1.2导线截面积:

一般二次线路为1.0~4(平方);弱电线回路1.0(平方)及以下。

1.1.1.3导线颜色:

一般导线为黑色,PE线为黄、绿色间隔(全长)。

1.1.1.4规格:

一般为多股铜芯绝缘导线

【注:

如产品制造规范接线图(接线表)中已规定了绝缘导线的规格、截面积,颜色时、施工应按规定选用。

按要求领取导线及辅助材料,依电路选择导线颜色时应注意】

1.1.1.5按接线图或布置图要求将元器件安装在正确的位置,并可靠的固定。

1.1.1.6导线按相或极选用颜色时,导线颜色应符合表一的规定,而一般情况下,除接地保护线应采用黄绿双色线,零线采用染蓝色线外其它不须标明电路特征的辅助回路,宜采用黑色。

客户有特殊要求时,按照施工说明中的要求选择颜色;

无特殊要求时,按照下列规则选择颜色:

a.整个装置及设备的内部布线一般为黑色

b.零线和中性线:

淡兰色

c.安全用的接地线:

黄和绿双色

d.交流三相电路的:

A相:

黄色

B相:

绿色

C相:

红色

表1

类别

相序或极

颜色

类别

相序或极

交流

A相L1

黄

直流

正极L+

B相L2

绿

负极L-

C相L3

红

接地中性线M

中性线N,

黑

中性保护线PEN

黄绿相间

保护线PE

黄绿相间

1.1.1.7二次回路有大线连接时,导线选择按串联回路中电器元件的最小额定电流(熔断器中的熔丝和热元件除外)选择导线截面。

此截面的导线长期使用电流不得小于串联回路中电器元件的最小额定电流,常用大线选择见表2。

表2常用导线的载流量

安全载流量(A)

12

15

18

25

34

43

60

80

100

130

标称截面S(mm2)

0.75

1

1.5

2.5

4

6

10

16

25

35

注:

标称截面S≥4mm2为大线部分。

1.1.1.8常用铜冷压导线接头的规格见附录表1

1.1.1.9行线槽

根据线束的大小选择PVC型行线槽,行线槽的材料一般为阻燃型(至少应为自熄型)ABS塑料,行线槽的规格尺寸见表3使用行线槽行线时,只需将导线直接放在槽内,不需捆扎,完工后将盖子盖上.

a.行线槽的使用必须符合合理、美观、省料的原则。

b.行线槽的安装螺钉不应有损伤绝缘导线的可能。

c.对横向、竖向行线槽汇接处应吻合,无明显缝隙。

表3

走线槽尺寸系列(mm)

宽

高

45

65

55

50

35

50

1.1.10捆扎材料

捆扎材料可用单芯塑料绝缘铁芯线、尼龙扎带,推荐采用尼龙扎带。

尼龙扎带的形状,尼龙扎带的长度有(3×100、4×150)mm若干种。

参见附录表2。

1.1.11号码管

号码管的尺寸一般根据线径的大小来规定,规格有1平方、1.5平方、2.5平方、4平方、6平方等若干

1.2绝缘导线标记(线号)

1.2.1绝缘导线标记目的,是用来识别导线所连接的电路及相应的端子,以便电器设备的

运行维护及测试。

1.2.2绝缘导线的标记必须安照电气接线图或接线表的要求制作。

1.2.3制作方法

绝缘导线标记一般在号码管打印机或电脑套管印号机上印号,标记制作好后字迹应清晰,不易脱落和褪色

1.2.4所配导线的两端应用号码管,号码管的编号应正确,发现有错时,不得用笔擅自涂改,应通知打字员重新打印号码。

号码的视读方向在装配位置以开关板维护面为准,字的顺序见图1

1.2.5各导线号码管长度应基本一致。

1.2.6线束中导线不能有明显的交叉现象,应横平竖直,导线弯曲改变方向时,用手指或圆嘴钳弯曲,不得用尖嘴钳等锋利工具弯曲导线。

1.2.7号码管在绝缘导线上的放置位置见图1

a)裸端头的管部应套入标记套管内,避免带电裸露部份外露。

(见图2)

图2

b)标记套管的文字符号应朝外或便于观察的一向。

合格

合格

不合格

1.3焊接材料

在二次行线中,个别端头允许焊接,焊接为松香焊锡丝,焊剂为中性焊剂(松香的酒精溶液),不允许使用氯化锌酸性或其它碱性焊剂。

1.4工具

接线常用工具见附录表3

1.5标签

1.5.1开关柜中安装的各种设备、电器元件、接线端子应按照电器接线图或接线表的要求安装或粘贴该元件项目的标签。

1.5.2标签可以是塑料的或不干胶纸制作的,制作方法:

机器制作。

1.5.3标签的粘贴位置,一般应放在元件的左上角或比较容易观察的位置。

个别情况左上角不能粘贴时,可粘在元器件正上方或就近适当的位置

1.5.4各接地点处应贴地线标签,元器件符号牌应粘贴于接线面对应元器件邻近柜体或安装支架(安装板)上的明显位置,不得贴在元器件本体上。

为避免引起误解,应粘贴于元器件的左上方45度位置。

符号牌粘贴方向,内装式元器件为正视方向镶入式元器件为反视方向(板后)。

书写标注代号要求字迹清晰端正,字体统一匀称。

元器件符号牌粘贴后不应被线束遮挡。

1.6行线工艺

1.6.1行线的基本要求

1.6.1.1端子排上短接件连接的时候,必须将短接件两侧的毛刺修剪好后再连接到端子排上,反之柜体将会出现短路或烧毁的情况。

1.6.1.2导线及线束应排列均匀、合理,做到横平、竖直,整齐美观。

1.6.1.3导线不允许承受应力,以免影响导线的正常运行,在线束的转弯处应有线位的圆弧过渡。

1.6.1.4线束可以制成圆形线束,线束捆扎点间距,视线束大小定100~200mm。

敷设时要求排列整齐美观,线束要用夹持件固定,被金属夹持件夹紧部分的导线要用绝缘布缠绕4层再进行夹紧,线束用缠绕管包绕,缠绕管圈与圈之间应保持3~5mm间隙或根据用户要求进行缠绕,线束应用尼龙扎带与敷设面扎牢,绑扎间距参照线束捆扎点间距。

当线束需要转弯时应有适当弧度,弯角半径不得小于线束直径的二倍,不允许打死弯和出现硬角。

端子排和元器件上的拱头线可不进入走线槽或扎入线束。

1.6.1.5在有可能移动及弯曲的线束,如跨门的线束必须用多股铜芯绝缘导线,线束用塑料缠绕管缠绕,并且要留有足够长的余量,同时应在线束的两端加以固定,以免因移动或弯曲时产生的应力而损坏导线,见图3

1.6.1.6线束通过活动部位时,应采用多股软线,进门线束两端必须用支持件夹紧,中间段长度适当,应以能保证门的自由开启和不损伤导线为原则。

根据走线方向,线束可布置成“U”形或“S”形,当门关闭时线束不得靠紧,并和附近元件保持安全距离,见图4。

1.6.1.7线束的捆扎应挺直,不得有明显的扭曲与导线交叉。

1.6.1.8线束的捆扎不应损伤绝缘导线的绝缘层。

1.6.1.9禁止使用焊接或交接的方式加长导线。

1.6.1.10穿越金属板的导线或线束,应有塑料护齿条或绝缘护套以保护导线。

1.6.1.11导线及线束不应紧贴金属板、金属构件或裸母线敷设,应在导线及线束下垫绝缘套或套绝缘套管

1.6.1.12每个线束都应捆扎固定,应不因元器件的操作产生移位及晃动。

1.6.2行线方式

1.6.2.1嵌入式

把线束嵌入PVC型塑料槽内,走线槽可以用底部的螺钉固定在开关柜上,槽内线束可以捆扎,也可以不捆扎,但应排放整齐。

1.6.2.2固定式

1)将圆形线束均匀、整齐地固定在塑料线夹、自贴吸盘上或固定在金属条架上

2)装有电子器件的控制装置,一次线与二次线应分开走线,尽可能各在一侧。

3)相同型号规格的装置内接线方式及排线走向应完全一致,同一柜体内多排并行的导线在转角位置上应保持整齐,间隔均匀。

4)至接线端子排处的导线分列(导线分列是指导线由线束引出有次序的接向端子)

1.6.2.3单层分列

当接线端子数量不多,可采用单层分列,为了使导线分列整齐美观,一般可从终端端子开始,自左自右(或自右至左),导线按端子的顺序水平排列。

1.7导线端头的加工和连接

导线端头加工的好坏是保证接线连接可靠和电路正常运行的关键,导线端头及连接处不允许有氧化层和任何污染物。

1.7.1断线应用断线机断线,并严格按断线机操作程序进行,若无断线机则按

1.7.2操作

1.7.2.1多股软导线在于电器元件接点连接时端部应绞紧,并加终端附件(线鼻子或冷压端头),线芯不得有松散或断股现象。

a) 用剥线钳剥去导线绝缘层,钳口与线径配合适当不得损伤线芯。

b) 将线芯穿上线鼻子,线芯穿过线鼻子压接部位后,线芯外露长度为0.5~1mm,用冷压钳压接,压接时,不同规格的接线鼻或冷压端头应用冷压钳上对应规格的钳口压接,加压至钳口完全闭合。

c)OT、UT型冷压端头用冷压线钳进行压接,将端头放入冷压钳相应规格的钳口处,加压至钳口完全闭合。

d) 打开冷压钳,将端头拿出即可。

e) 以上线鼻子压接后用力拔一下线鼻子,线鼻子不允许松动或脱落。

(对于不使用的线头(如设计修改取消的导线)剪断后,其线芯侧应用绝缘胶布包扎起来,尽量隐蔽,不要将其露在线束表面。

)

1.7.2.2冷压端头接好后应逐一检查,外形端正。

压接不合格端头见图5故障原因及解决办法见表4,冷压端头与导线承受的拉力负荷不小于表5规定的数值。

检查方法:

a.抗拉强度检查:

先将导线夹紧固定,再用弹簧拉力秤钩住压接端头孔直

接测量;

b.压接点接触电阻检查:

通以上表所示的直流值,用直流压降法测定端头和导线压接部分的电阻以及相邻同长导线的电阻值(精确到微欧姆10-6Ω),其连接部位电阻值应低于同规格同长度导线的电阻值。

c.导线压接端头的部位剥除绝缘层,露出线芯的长度应略大于铜压接端头套管部分长度。

表4

冷压故障

故障原因

解决方法

压力不足

大规格冷压端头用大规格钳口冷压

选择合适的冷压端头和钳口

压力过大

小规格冷压端头用小规格钳口冷压

部分导线未插入

多股导线未拧紧

重新压接端头并拧紧

导线插入不足

导线未全部穿入

应全部穿入后再冷压

导线露出太多

剥除绝缘层部分太长

应控制剥头尺寸

压痕偏心

冷压端头放置在钳口的位置不对

应控制端头放置位置

表5

项号

端头规格

与端头配合的导线截面㎡

温升试验试验电流值

AC

A

热循环

压接电阻试验电流

短时耐受

电流试验值AC

A

拉力负荷值N

试