生产运作流程doc.docx

《生产运作流程doc.docx》由会员分享,可在线阅读,更多相关《生产运作流程doc.docx(12页珍藏版)》请在冰豆网上搜索。

生产运作流程doc

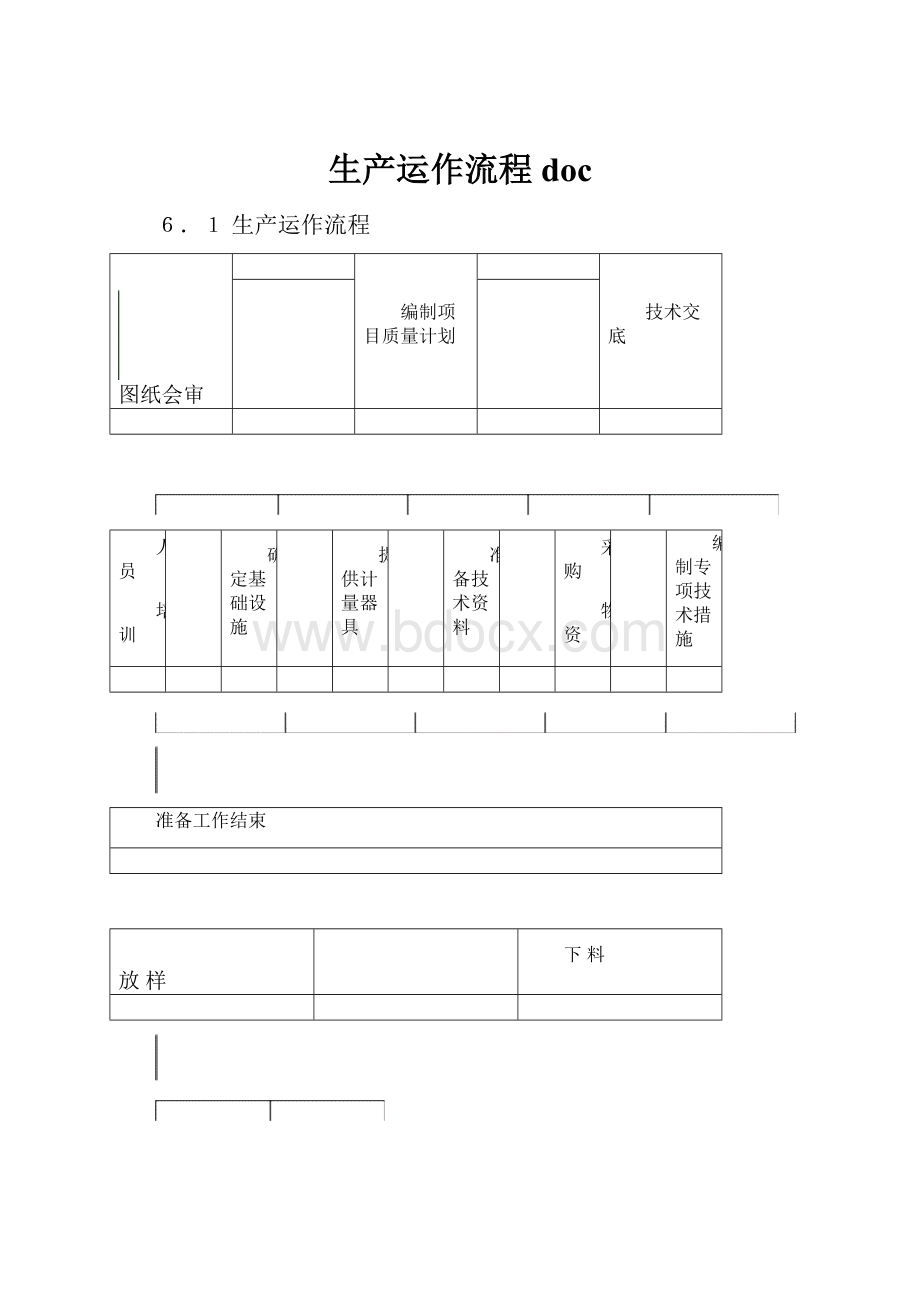

6.1生产运作流程

图纸会审

编制项目质量计划

技术交底

人员

培训

确定基础设施

提供计量器具

准备技术资料

采购

物资

编制专项技术措施

准备工作结束

放样

下料

铣

钻

铣

焊接

焊接

拼装

涂装

包装

运输

临时固定

紧固高强螺栓

吊装准备

吊装

校正

焊接

检测

验收

地下拼装

焊接

检验

整体吊装

焊缝质量检验级别表

级别

检验项目

检查数量

检验方法

1

外观检查

全部

检查外观缺陷及几何尺寸,有疑点时用磁粉复验

超声波检查

全部

X射线检验

抽查焊缝长度的2%至少应有一张底片

缺陷超出《X射线检验质量标准表》的规定时,应加倍透照,如不合格应100%透照

2

外观检查

全部

检查外观缺陷和几何尺寸

超声波检验

抽查焊缝长度的50%

有疑点时,用X射线透照复验,如发现有超标缺陷,应用超声波全部检验

3

外观检查

全部

检查外观缺陷和几何尺寸

焊接外观检验质量标准表

顺序

主要项目

一级标准

二级标准

三级标准

1

气孔

不允许

不允许

直径≤1.0m/m的气孔,在100m/m长度范围内不得超过5个

2

咬

边

不要求修的焊缝

不允许

深度不超过0.5m/m,累计总长度不得超过焊缝长的10%

深度不超过0.5m/m累计总长度不超过焊缝长度的20%

要求修的焊缝

不允许

不允许

/

X射线检验质量标准表

顺序

主要项目

质量标准

一级

二级

1

裂纹

不允许

不允许

2

未熔合

不允许

不允许

3

未焊透

不允许

不允许

不允许

管件单面焊

不允许

深度≤10%,但不大于1.5mm,长度≤条状夹渣总长

4

气孔和点状夹渣

田材厚度/mm

点数

点数

5.0

10.0

20.0

50.0

120.0

4

6

8

12

18

6

9

12

18

24

5

条装夹渣

单个条状夹渣

1/3

2/3

条状夹渣总长

在12的长度内,不得超过

在6的长度内,不得超过

条状夹渣间距/mm

6L

3L

注:

1、――田材厚度/mm

2、L――相邻两夹渣中较长者/mm

3、点数――是指X射线底片上任何10mm×50mm焊缝区域内允许的气孔点数。

气孔点数换算表

气孔直径

/mm

<0.5

0.6-

1.0

1.1-1.5

1.6-2.0

2.1-3.0

3.1-4.0

4.1-5.0

5.1-6.0

6.1-7.0

换算点数

0.5

1

2

3

5

8

12

16

20

《月旬生产进度计划表》

工程名称:

编制日期:

序号

加工号

工程量

(根/T)

材料

工艺

下料

钻铣

装配

焊接

矫正清理

成品检验

喷砂油漆

备注

合计

编制:

审核:

批准:

生产会议记要

单位工程施工质量安全技术交底卡

施工单位:

工程名称

施工项目部位

承接施工单位或班组

技术交底内容:

承接人:

(签名)年月日

交底单位:

交底人:

(签名)年月日

《重要结构或产品放大样检验记录表》

工程名称

图纸编号

构件型号

大样简图:

尺寸代号

图纸名义尺寸

大样实测尺寸

偏差

尺寸代号

图纸名义尺寸

大样实测尺寸

偏差

A

F

B

G

C

H

D

I

E

J

检验结论:

放样人/日期:

检验员/日期:

大样检验评定结论:

质保部经理/日期:

《重要结构厂内预拼装验证表》

工程名称

图纸编号

构件型号

试装简图:

尺寸代号

图纸名义尺寸

大样实测尺寸

偏差

尺寸代号

图纸名义尺寸

大样实测尺寸

偏差

A

F

B

G

C

H

D

I

E

J

验证结论:

试装人/日期:

检验员/日期:

大样检验评定结论:

质保部经理/日期:

《尺寸检验记录表》

工程名称:

构件简图:

构件编号

标号

L

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

L14

L15

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

图纸尺寸

公差

标准公差

质检员

签名

日期