造气工艺调整参数理论计算.docx

《造气工艺调整参数理论计算.docx》由会员分享,可在线阅读,更多相关《造气工艺调整参数理论计算.docx(16页珍藏版)》请在冰豆网上搜索。

造气工艺调整参数理论计算

造气工艺调整参数理论数据

造气工艺调整参数的资料收集和计算主要从以下几个方面来展开:

蒸汽分解率与时间的关系,蒸汽分解率与温度的关系,达到设定炉温所需的风量和加风时间,焦炭的活性和温度的关系。

一、蒸汽分解率与时间的关系

C+H2O=CO+H2-118.821KJ/mol

1、资料收集与计算目的:

通过蒸汽分解率与时间关系的计算和资料收集以确定蒸汽的压力、送气时间。

2、停留时间的计算

计算条件:

床层高度h=2.2m,煤气流量q0=3580Nm3/h,炉径D=2.4m,床层孔隙率θ=55%,煤气压力P0(表压)=6.5kPa,煤气温度T0=260℃,折标系数k=标准状态压力/标准状态温度=101/273=0.370kPa/K,

计算公式:

停留时间=床层高度/流速=床层高度/(流量/(炉截面积*床层空隙率))

计算结果:

停留时间τ=2.8s。

3、蒸汽压力的计算

计算条件:

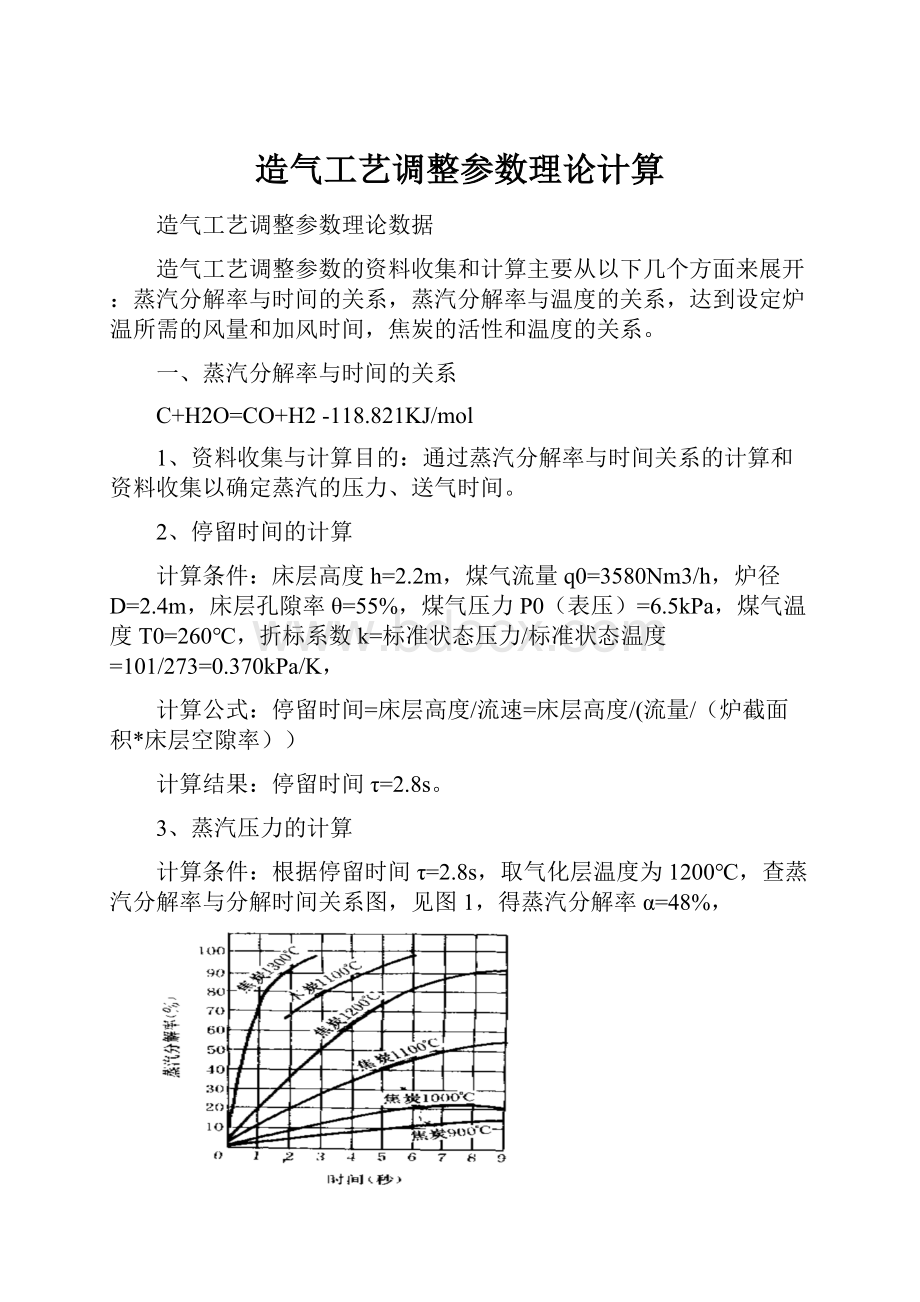

根据停留时间τ=2.8s,取气化层温度为1200℃,查蒸汽分解率与分解时间关系图,见图1,得蒸汽分解率α=48%,

图1蒸汽分解率与温度、反应时间和炭性质的关系

入炉蒸汽温度t1=160℃,入炉蒸汽压力p1(表压)=7kPa,入炉前蒸汽管径D1=0.8m,送蒸汽管管径D2=0.2m,根据入炉前温度160℃,查饱和水蒸气表(取1.5个大气压下数据),见表1,得入炉前温度下蒸汽密度ρ=0.744kg/m3,

表1过热蒸气性质表

计算蒸汽流量公式:

蒸汽流量=煤气流量/(1+蒸汽分解率)

计算结果:

标准状况下蒸汽流量q=2601Nm3/h。

计算工况下蒸汽流量公式:

工况下蒸汽流量=标准态蒸汽流量*折标系数*(工况下蒸汽温度+273)/(工况下蒸汽表压+101)

计算结果:

工况下蒸汽流量q1=3859m3/h。

计算入炉前蒸汽管蒸汽流速公式:

蒸汽流速=工况下蒸汽流量/蒸汽管截面积

计算结果:

入炉前管道内蒸汽流速u1=2m/s。

考虑了管道阻力与蒸汽的粘度系数等因素的影响。

根据质量守恒定律计算送蒸汽管流速公式:

入炉前蒸汽管流速*入炉前蒸汽管截面积=送蒸汽管蒸汽流速*送蒸汽管截面积

计算结果:

蒸汽自调减压阀后送蒸汽管蒸汽流速u2=34m/s。

计算送蒸汽管蒸汽压力p2,根据机械能守恒定律计算送蒸汽管蒸汽压力公式(考虑管径突然增大导致的局部阻力损失):

p1/ρ+(u1*u1)/2+hf=p2/ρ+(u2*u2)/2

hf=(1-A2/A1)*(1-A2/A1)*u2*u2/2

计算结果:

送蒸汽管蒸汽压力p2=69.1kPa。

4、改变计算条件重复以上计算过程获得计算结果汇总

<1>2.4m炉的情况(直管阻力损失取局部阻力损失0.2倍)

(1)、停留时间,表1-1

空层高度(m)

2.2

2.0

1.8

停留时间(s)

2.3

2.5

2.8

(2)送蒸汽压力

停留时间为2.8s时,表1-2

7.0kPa

7.5kPa

8.0kPa

160℃

69.1

69.0

69.0

190℃

72.8

72.7

72.6

200℃

74.6

74.5

74.4

210℃

76.0

75.9

75.7

图1-1

<2>、2.8m炉的情况(直管阻力损失取局部阻力损失0.1倍)

煤气流量q0=5700Nm3/h

(1)、停留时间,表1-3

空层高度(m)

2.2

2.0

1.8

停留时间(s)

2.1

2.3

2.6

(2)送蒸汽压力

停留时间为2.6s时,表1-4

7.0kPa

7.5kPa

8.0kPa

160℃

55.5

55.5

55.6

190℃

58.7

58.7

58.8

200℃

59.8

59.8

59.8

210℃

60.9

60.9

60.9

图1-2

二、蒸汽分解率与炉温的关系

1、资料收集与计算目的:

以明确还原层温度控制,蒸汽温度的控制,蒸汽分解过程中吸热导致炉温下降对分解率的影响。

2、碳与水蒸汽的非均相气化反应的化学平衡

在造气炉中存在着一系列的化学平衡,主要有碳的氧化燃烧反应,CO2与碳的还原反应。

碳与水蒸汽的非均相气化反应,CO与水蒸汽的变换反应,还有甲烷的生成与转化反应等。

在此次计算中,只讨论碳与水蒸汽的非均相气化反应,以探讨蒸汽分解率与造气炉温的关系。

在此假定在不采用上吹加氮或上下吹加氮的造气炉制气阶段,造气炉内同时存在C+H2O=CO+H2和C+2H2O=CO2+2H2两个化学反应,略去CO2还原和CH4的生成等反应。

设入炉蒸汽量为lkmol,其中akmol水蒸汽与碳反应生成akmolCO和akmolH2,bkmol水蒸汽与碳反应生成b/2kmolCO2和bkmolH2,未分解蒸汽为(1-a-b)kmol。

并设在生成物中CH4等其它气体含量为ckmol/kmol蒸汽。

反应后气体总量为(1+a+b/2+c)kmol,其中YCO=a/(1+a+b/2+c),YCO2=0.5b/(1+a+b/2+c),=(a+b)/(1+a+b/2+c),YH2O=(1-a-b)/(1+a+b/2+c)。

将各气体成分分别带入两个化学反应的平衡常数式:

Kp1=PCO*PH2/PH2O=P*YCO*YH2/YH2O=P*

Kp2=PCO*PH22/PH2O2=P*YCO*YH22/YH2O2=P*

在特定炉温和气化压力下,Kp1和Kp2为定值,解此二元方程组,即可得到a和b,进而求出蒸汽分解率。

常压制气造气炉中,压力P取作latm。

不加氮制气阶段的纯水煤气中CH4、N2、O2等气体含量极少,为简化计算取c=0。

上面的两式简化为:

Kp1=

Kp2=

两式相除,可得Kp3=Kp2/Kp1=0.5b*(a+b)/[a*(1-a-b)],式中Kp3即为CO的变换反应CO+H2O=CO2+H2的平衡常数。

联解l、3两方程即得a和b。

计算数据见下表2—2。

3、碳与水蒸汽的非均相气化反应的平衡常数

对碳气化反应的平衡常数Kp1和变换反应的平衡常数Kp3研究的已比较透彻,各资料均有介绍,但按不同表达式所计算的各温度下的Kp值有较大出入,此处取《小氮肥厂工艺设计手册》给出的1.1.14和4.1.3进行计算。

非均相水煤气反应:

C+H2O=CO+H2

lgKpl=-4825.986/T+14.51576lgT-5.671122*10-3T+0.825548*10-6T2-33.45778

CO的变换反应:

CO+H2O=CO2+H2

lgKp3=3994.704/T+12.220277719T-0.004462408T+0.671814*10-6T2-36.72508

不同炉温下的平衡常数见表2—1

表2—1

摄氏温度(℃)

绝对温度K

lgKpl

lgKp3

Kpl

Kp3

300

573

-4.8219

1.6155

0.00002

41.258

500

773

-1.6673

0.6891

0.022

4.887

600

873

-0.6165

0.4071

0.242

2.553

700

973

0.2206

0.1901

1.662

1.549

900

1173

1.4649

-0.1219

29.16

0.755

1100

1373

2.3428

-0.3328

220.2

0.465

3、蒸汽分解率随炉温升高而升高

将不同温度下的Kpl和Kp3代入两个方程式,联立解二元二次方程组(试差)可得:

表2—2

摄氏温度(℃)

a

b

干基CO(%)

干基CO2(%)

干基H2(%)

蒸汽分解率(%)

300

0.0001

0.1018

0.09

33.27

66.64

10.19

500

0.0334

0.4099

4.91

30.06

65.03

44.34

600

0.1791

0.4777

16.67

22.22

61.11

65.69

700

0.5300

0.3108

34.73

10.18

55.09

84.09

900

0.9592

0.0244

49.06

0.62

50.3l

98.36

1100

0.9958

0.0019

49.93

0.05

50.02

99.77

图2—1煤气炉蒸汽分解率与炉温的关系图

从图2—1和表2-2容易看出,随着造气炉温的升高,蒸汽分解率迅速提高,水煤气中的CO含量升高,CO2含量下降。

固定床间歇造气炉的蒸汽分解率测定值一般为50%左右,达到60%算比较高,50%-60%的分解率相当于平衡温度为527℃附近的蒸汽分解率,这表明造气炉内的各种反应远未达到平衡,一般很少有人研究造气炉内的平衡问题,也就没有诸如变换炉、氨合成塔中的“平衡温距”等概念。

由于在造气炉的工况下,反应是远离平衡的,水蒸气和碳不可能达到充分混合均匀,水蒸气的分解率不可能达到100%。

本表所给的数据仅能作为变化趋势来看待。

4、还原层温度控制

根据文献《合成氨工学》的分析,还原层的温度不能超过原料的灰熔点温度。

如果某处燃料层的温度过高,将在此处产生熔渣,从而使气化剂在炉膛截面分布不均匀,导致煤气炉发气量和气体质量下降;严重时,由于熔渣周围的温度越来越高,渣块不断结大,不能从炉内排出,导致煤气炉无法生产。

燃料层温度过高,出气温度会增高,带走的显热多,导致热效率下降。

一般燃料层的温度根据燃料性质控制在1200℃左右,最佳温度控制在低于灰熔点50℃左右。

焦炭的灰熔点在1320℃,还原层温度应控制在1250℃左右。

5、蒸汽分解率对蒸汽用量的影响

实际生产过程中,合成1000kg氨约需3300~3400Nm3半水煤气,其中H2含量约为43%,需1140~1175kg水蒸汽分解。

受造气炉内炭层高度、气化层温度及蒸汽品质等条件限制,造气蒸汽分解率仅40%~60%。

若计及上下吹变换时炉顶炉底未进气化层的部分蒸汽,则其实际分解率还要低一些。

不同蒸汽分解率下吨氨耗蒸汽量如下:

(kg/吨氨)

图2-2

表2—3

煤气用量蒸汽(Nm3/tNH3)

分解率(%)

100

60

55

50

45

40

3300

1140

1900

2073

2280

2533

2850

3400

1175

1958

2136

2350

2611

2938

作为二次能源的水蒸汽,lkg蒸汽需0.15~0.16kg烟煤制取。

当蒸汽分解率从50%提高到55%时,吨氨可节汽200kg,折燃料煤30~32kg,节能潜力较大。

三、达到设定炉温所需要加风的时间

1、资料收集与计算目的:

通过对不同炉温和不同风压下空气量的计算,理论上确定加风时间。

2、焦炭的燃烧反应放出的热量

已知焦炭的平均比热容为常温为1.26kJ/kg.℃,0.808kJ/kg.℃(100℃),1.465kJ/kg.℃(1000℃),本地空气里面的氧气含量为21%,

吹风阶段主反应:

C+O2=CO2+393.8KJ/mol

2C+O2=2CO+222.6KJ/mol

根据资料的查找,吹风阶段放出的热量可根据吹风气气体成分做计算分析,根据经验数据正常情况两个主反应放热比例为2.2-2.5,根据反应方程式吹风阶段碳与氧气反应放出的热量为337.3KJ/mol。

3、达到不同炉温所需热量的计算

(1)1吨焦炭从常温15℃加热到1300℃时所需的热量计算:

1000*(85*1.26+0.808*900+1.465*300)=1273800KJ

(2)1吨焦炭从常温15℃加热到1250℃时所需的热量:

1000*(85*1.26+0.808*900+1.465*250)=1200550KJ

(3)1吨焦炭从常温15℃加热到1200℃时所需的热量:

1000*(85*1.26+0.808*900+1.465*200)=1127300KJ

4、不同炉温和不同风压所需空气量

(1)达到1300℃时空气量(标准状况)

1273800/337.3*22.4/1000/0.21=403m3

根据公式P1V1=PV,计算风压在15kpa(115mmHg),16.25kpa(125mmHg),17kpa(130mmHg)下的空气用量分别为:

351m3,347m3,345m3;

(2)达到1250℃时空气量(标准状况)

1200550/337.3*22.4/1000/0.21=380m3

根据公式P1V1=PV,计算风压在15kpa(115mmHg),16.25kpa(125mmHg),17kpa(130mmHg)下的空气用量分别为:

331m3,327m3,325m3;

(3)达到1200℃时空气量(标准状况)

1127300/337.3*22.4/1000/0.21=357m3

根据公式P1V1=PV,计算风压在15kpa(115mmHg),16.25kpa(125mmHg),17kpa(130mmHg)下的空气用量分别为:

311m3,308m3,306m3;

5、不同炉温和风压下的加风时间计算

加风时间,经过查资料可得数据,表压力10-30kpa的空气流速为20m/s。

(1)风管管径设为DN800时,炉温为1300℃时

风压为15kpa加风时间为:

351/(0.4*0.4*3.14*20)=35

风压为16.25kpa加风时间为:

347/(0.4*0.4*3.14*20)=34.5

风压为17kpa加风时间为:

345/(0.4*0.4*3.14*20)=34

(2)风管管径设为DN800时,炉温为1250℃时

风压为15kpa加风时间为:

331/(0.4*0.4*3.14*20)=33

风压为16.25kpa加风时间为:

327/(0.4*0.4*3.14*20)=32.5

风压为17kpa加风时间为:

325/(0.4*0.4*3.14*20)=32

(3)风管管径设为DN800时,炉温为1200℃时

风压为15kpa加风时间为:

311/(0.4*0.4*3.14*20)=31

风压为16.25kpa加风时间为:

308/(0.4*0.4*3.14*20)=30.6

风压为17kpa加风时间为:

306/(0.4*0.4*3.14*20)=30.5

6、空气密度和温度及压力关系的探讨

根据公式

可以看出空气密度和风压及温度的关系,气温下降影响空气的密度,空气密度增加影响风压。

在炉况调整时,气温下降,可适当的降低风压或吹风时间。

7、计算结果图标统计:

表3-1

不同压力下空气量

不同压力加风时间

炉温

标准状况

15kpa

16.25kpa

17kpa

15kpa

16.25kpa

17kpa

1300

403

351

347

345

35

34.5

34

1250

380

331

327

325

33

32.5

32

1200

357

311

308

306

31

30.6

30.5

图3-1

图3-2

四、确定焦炭活性与温度的关系

图4-1

表4-1不同温度下焦炭活性的测定表

温度(℃)

1#CO2(%)

1#α(%)

2#CO2(%)

2#α(%)

CO2(%)

α(%)

1025

83.0

8.0

81.5

9.0

82.3

8.5

1050

75.5

13.0

76.5

13.0

76.0

13.0

1075

68.0

19.0

68.0

19.0

68.0

19.0

1100

57.0

27.0

58.0

25.5

57.5

26.3

1125

47.0

35.0

51.5

31.5

49.3

33.3

1150

40.0

42.5

42.0

40.5

41.0

41.5

1175

32.5

50.0

36.0

47.0

34.3

48.5

五、提高蒸汽分解率对系统的影响

1、提高蒸汽分解率原料煤耗也要降低

蒸汽分解率提高,意味着造气在高炉温下运行。

原料煤耗必然降低,对外排放的吹风气量和炉渣量均相应减少。

在此不再做定量计算。

造气所用蒸汽一般不超过220℃,而出炉气体温度多在270~350℃,未分解蒸汽在炉内被过热后外排,加热该蒸汽亦需消耗一定量的宝贵原料煤。

当向造气供给的蒸汽品质较差时(如低温饱和蒸汽),除蒸汽分解率不易提高外,原料煤消耗量也将更高。

2、提高蒸汽分解率冷却负荷相应减轻

蒸汽分解率提高后,进洗气塔煤气中的未分解蒸汽量相应减少,洗气塔负荷减轻,使用较少的冷却水即可完成煤气的洗涤和冷却任务。

煤气中未分解蒸汽在洗气和冷却过程中,直接冷凝进入造气循环水体系,当蒸汽分解率低时,大量蒸汽冷凝夜将导致造气循环水涨水。

造气循环水质量甚差,外溢时必然严重污染环境。

六、提高蒸汽分解率,降低煤气CO2的途径

要提高蒸汽分解率,降低煤气中CO2含量,首要任务是稳定炉况,保持高炉温制气。

另外还可采取以下措施:

(1)适当提高炭层,增加还原层厚度。

并根据原料煤粒度和种类确定造气炉炭层高度,烧用粒度大的煤(中块)和比重小的煤(兰炭、煤球等)的炉子炭层高度要高一些,反之不能过高·

(2)根据仪表指示数值,及时分析并准确判断炉内工况.尽量提高造气炉温。

(3)对入炉蒸汽系统进行适应性改造,加大低压蒸汽缓冲罐,稳定入炉蒸汽压力.采用过热蒸汽,稳定减压前后蒸汽压力。

(4)控制适当的吹风、上吹、下吹比例,摸索最佳时间分配。

稳定风压,严防翻炉、偏烧、滑炭等不正常现象发生。

(5)用好加氮系统,降低煤气中CO2含量,提高气体质量。

(6)加强工艺巡检,定时分析测定各炉煤气成分、煤的强度,洗气塔出口煤气温度,勤观察下灰情况,根据气体成分、温度变化和炉渣形态分析炉内工况,并作好相应记录。

(7)不定期测定各造气炉的蒸汽分解率,单炉发气量,发现问题及时调整。

(8)加强设备管理,保持设备状况良好:

加强设备和管道保温的管理,尽量减少热损失。

(9)尽可能控制各炉蒸汽分解率一般在50%~55%,半水煤气CO2含量稳定在7%~9%,各洗气塔出口煤气温度长期保持在32~35℃,将会为造气的节能减排工作创造有利条件。