手机护套双色模具.docx

《手机护套双色模具.docx》由会员分享,可在线阅读,更多相关《手机护套双色模具.docx(29页珍藏版)》请在冰豆网上搜索。

手机护套双色模具

第2章手机护套双色模具(爆炸式内抽芯+内外同抽芯)

2.1产品分析和模具结构的预测

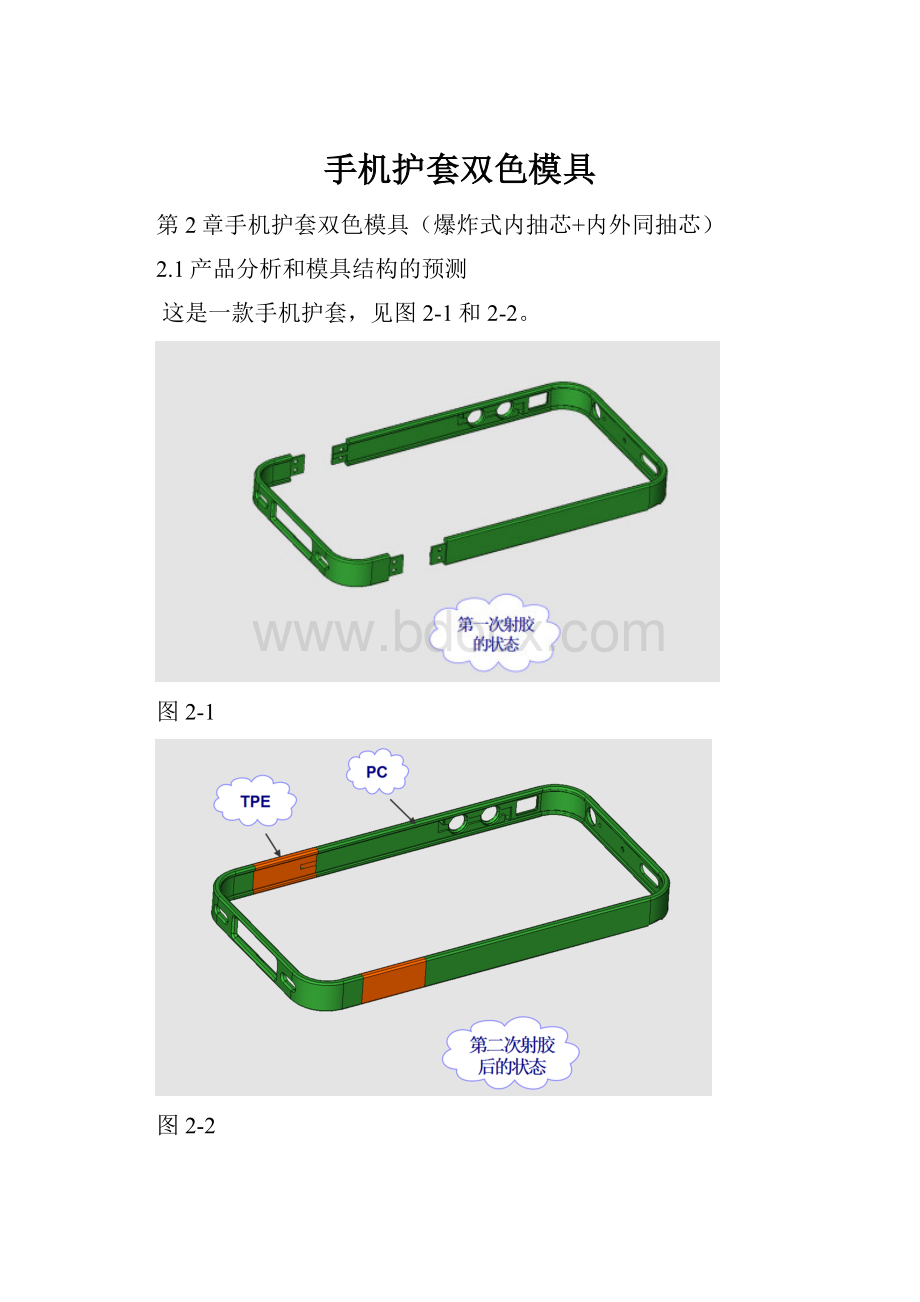

这是一款手机护套,见图2-1和2-2。

图2-1

图2-2

手机护套由二种塑料(PC+TPE)组成。

图2-2中深色的部分是TPE弹性体,由双色注塑机成型。

从设计模具的角度来看,这是一套非常困难的模具,结构极为复杂,本人从事模具行业44年,这套模具应该是最难的模具之一。

由于要求外形美观光滑,分模线必须做在内侧圆弧切点,见图2-3。

图2-3

因为所用塑料为PC,俗称防弹玻璃,不可能强脱模,所有外侧面要向四面滑开。

内侧四周全部是倒扣的,必须全方位内抽芯,也就是俗称的“爆炸芯”,而且还是双色模具,难度之大,可想而知。

关于“爆炸芯”的模具结构,假如是普通的注塑模具,已经有非常经典的机构,下面将有详细的介绍。

现在问题是这套模具是双色模具,有二组动模和二组定模,二组动模的所有部件是完全一致的,要在双色注塑机的转盘上进行180度旋转,以便让二种不同的塑料分别射进模腔,注射硬胶(PC)时动模的顶出机构和抽芯机构不动作,再注射软胶(TPE)并开模后,对准软胶料筒的一侧的动模的抽芯机构和顶出机构才开始动作,将完整的由PC+TPE成型的制品顶出。

由于动模旋转后,二组动模交换位置,合模后的浇口必须在同一位置,所以软胶和硬胶的浇口的处理有难度,见图2-4。

图2-4

由于模具必须四周都要进行“内外同抽”,所谓的“内外同抽”,就是说,在塑料制品的同一位置,内壁倒扣,要内抽芯,外侧不能够直接开模,要用滑块向外抽芯。

简称“内外同抽”。

内、外滑块怎样排列,滑块运动的轨道设置在哪里?

这个问题同样比较困难。

且不谈模具滑块机构的复杂性,我们从双色模具的基本原理来考虑,软、硬胶结合部的硬胶部分的成型和内外同抽机构是一定要设置在定模一侧的,软胶部分的成型机构也要设置在定模一侧。

而且这个部分是由内外同抽的机构组成的凸起插入到动模的凹槽中。

转盘旋转180度后,这组凸起刚好插入到另外一个动模的凹槽中。

也就是说,二个定模上的由内外同抽滑块组成的凸起的外部形状和尺寸是完全相同的。

仅仅是成型软胶和硬胶的型面不同而已。

问题的难点是,这个凸起会分成上下二层,一层向外移动,另一层向内移动,也就是俗称的“内外同抽”,合成的凸起的侧面是一个统一的斜面,但是,传统的滑块必须要有滑动轨道等必要的条件,怎样设置轨道?

这便成了本案例的核心问题。

我是这样设置动模部分的凹槽和定模部分凸起的。

见图2-5和2-6。

.

图2-5

图2-6

动模的凹槽是这样的,见图2-7和2-8。

图2-7

图2-8

2.2定模内、外滑块同时抽芯机构的设计

基本机构是这样的,见图2-9。

图2-9

从图2-9中可以看到,当A板和定模底板分开35mm后,固定在定模底板上的拨块拨动内滑块,同时通过齿轮的传动,外滑块向外移动。

见图2-10

图2-10

基本构想是用上图的拨块拨动内滑块,在内滑块内滑的同时,通过齿轮的传动,使得外滑块向外滑动。

这样就可以实现制品软胶部分与模具型面的分离。

同样的方法,相应的制品的硬胶部分的缺口也可以用同样的方法和模具的型面分离。

所有的这些机构都是设置在定模一侧的。

动模的每一次旋转,与定模间的配合都是吻合的。

内滑块的运动轨道是很稳固地设置在A板上的,然而与之相对应的外滑块的轨道着落在哪里?

岂不是空中楼阁?

我利用内滑块的轨道上增加了一个凸起,兼起到了轴承的作用,见图2-11。

图2-11

轴的另外一端是利用锁紧块,上面做了一条半圆槽,起到轴承的作用,并设置了一个小的挡块防止轴的轴向移动,见图2-12。

图2-12

我设计了一个内置的轨道(单轨),有点象“工字钢”,同时它又是齿轮轴的固定处,正可谓充分利用资源。

因为齿轮轴被限制移动,只能转动,所以内置轨道等于被固定在定模板上了,见图2-13和2-14。

图2-13

图2-14

这样一来,外滑块就变得非常简单,见2-15。

图2-15

内滑块比较复杂,见图2-16。

图2-16

为了实现拨块拨动内滑块的动作,定模板与定模底板之间必须先分开一段距离(35mm),使得在二板分开的同时,拨块向内拨动内滑块。

这个动作的动力是靠设置在动模上的尼龙胶钉拉动定模板来实现的,导向是靠设置在底板与A板间的附加小导柱来保证,见图2-17。

图2-17

2.3双物料(双色)流道的设计

当双色注塑机将硬胶注射完成后,注射满硬胶的动模的抽芯部分和滑块部分是没有任何动作的,主流道和横流道都留在动模部分,并跟随动模由双色注塑机上的转盘转过180度,再次合模时,软胶部分的定模必须给硬胶的主流道留出一个位置,除非将硬胶部分的主流道取掉,但是这需要机械手多做一个动作,大概要多花3秒钟的时间。

这是会大大影响生产效率的。

软胶部分的浇口怎样设置?

其实这个问题也是这个案例的最难的地方。

我设计了一个“同床异梦”的方法(比喻可能不恰当)。

软胶部分的主流道是在硬胶部分主流道的基础上,加上一个锥度半椭圆的空间作为软胶的主流道,当硬胶的主流道随动模一起转到软胶的定模并合模时,直接插入软胶的浇口套的预留空间,由于软胶的浇口套留出了一个半椭圆的空间,但是硬胶的主流道是圆锥体的,这就形成了截面为一个月牙形的空腔。

软胶可以顺利地沿着这个月牙形的空间被射入软胶部分的模腔,见图2-18。

图2-18

硬胶的浇口套见图图2-19。

图2-19

软胶的浇口套见图2-20。

图2-20

二种浇口合在一起是这样的,见图2-21。

图2-21

其实,这个二个浇口套又是内滑块的逼紧块,也是动模一侧内滑块和所有斜顶块的逼紧块。

二组定模包括所有定模零部件的尺寸是完全相同的,只是有一点,大家仔细看,二个浇口套与注塑机射头接触的球面的深度是不同的,硬胶的浇口套深了5mm,其实道理很简单,当成型的硬胶的主流道插入软胶的浇口套时会留出5mm空间,让软胶通过,进入截面为月牙形的空腔。

在这个浇口套里,成型的软胶和硬胶的主流道各占半壁江山。

再来看横流道的设置,见图2-22-1。

图2-22-1

我设计的硬胶的横流道是个半圆形的,走下半圆,这样使得硬胶的流道充满后在合模时与软胶的横流道的空腔形成一个上半圆的空间,正好是软胶横流道的空间。

图2-22-2是Moidex3D的模流分析结果。

图2-22-2

这样设计的流道便于今后可以方便地将二种不同塑料的流道分开,以便合理利用。

2.4定模冷却系统的设计

在这个模具的定模部分,仅仅是流道有较多的热量,特别是主流道,它的凝固时间的长短直接影响注塑周期。

成型软胶的部分虽然是在定模但是它是伸入到动模的凹槽里的,热量基本是集中在动模的。

因为内外同抽滑块的体积很小,无法安排水路,因此采用导热系数较高的铍铜来做内滑块,我仅仅在与内滑块贴紧的浇口套(兼逼紧块)上做了独立的冷却水回路,主要的作用是冷却主流道与横流道,这样可以缩短注塑周期。

见前面图2-19和图2-20。

用长水接头直接接出来,见图2-23。

图23

二组定模间的距离是由二个因素决定的,第一是双色注塑机的二组平行的料筒的中心距,第二是在这个中心距的约束下,动、定模的各种机构可否正常地工作,这个问题我们在下面动模设计部分会有详细的介绍。

现在我选择的双色注塑机的料筒中心距是480mm。

2.5动模部分的设计

2.5.1矩形制品四周全部内抽机构的动作原理

矩形制品四周全部内抽机构是模具结构中最繁复的结构,最早先是有圆形的,用在塑料管接头模具和塑料管的热扩口模具,是由意大利人设计出来的,俗称“爆炸芯”。

本案例是个特殊的情况,是矩形的,而且是用在双色模具中,而且又是内外同抽,国内外尚无先例,我因为以前有做圆形“爆炸芯”的经验,这次设计这套模具也是循序渐进的,花了20多天的时间才得以完成。

“爆炸芯”内抽芯过程可用一句话来概括,一缩二抽三斜顶,什么意思呢?

一般来说,“爆炸芯”内抽机构分三个部分,首先是中间部分先缩下去,以便让出内抽芯的空间,第二是内抽芯部分,由于缩芯后中间有空位,矩形制品直边部分的内滑块可以向内移动。

第三是角部斜顶,由于四面直边的倒扣已经与内抽后的内滑块上的型面分开,角部的斜顶块可以沿45度方向斜顶出,这时制品是跟着斜顶块沿开模方向移动的,直到制品上的倒扣与斜顶块上的型面完全分离。

拿掉外滑块看,是这样的,见图2-24。

图2-24

内抽和斜顶出后是这样的,见图2-25。

图2-25

内抽芯仅仅向内移动2.5mm。

缩芯仅仅缩下30mm。

这时制品的整圈倒扣与模具的型面已经完全分离了。

2.02内滑块的设计

内滑块1和2是对称的,我们来看内滑块1,见图2-26和图2-27。

图2-26

内滑块有一组独立的冷却水,齿条和内置轨道,这个凹的“T”形槽的内置轨道较难加工,是热处理后用火花机硬打出来的,见图2-27和2-28。

图2-27

图2-28

制作内滑块的材料是用8407,硬度是HRC48度。

内滑块1在锁模时是向外撑紧的,是靠定模的浇口套来逼紧。

内滑块向内滑的动力是靠外滑块通过齿轮、齿条来传递的。

外滑块是靠外置的方形的短程油缸来拉动的(行程2.5mm),见图2-29。

图2-29

有一个细节,为了齿轮轴的装拆方便,在内滑块的对着齿轮轴的地方开了一条3X3的小槽。

要拆齿轮轴时,用一根2.5mm的顶针捅出来就可以了。

这个小槽的截面比轴的端面小,还可以有效防止轴的轴向移动,见图2-30。

图2-30

2.6内滑块3和4的设计二

另外一个方向的内滑块(内滑块3、4)是这样设计的,见图2-31

图2-31

从图2-31可以看到,滑块3的前端的下部,已经给斜顶块留出了空间。

内滑块3本身带有齿条,可以用线切割机直接加工出来。

利用外滑块的力,通过齿轮传动向内移动(2.5mm)。

它被限制在外滑块的凹槽内,所以,不需要另外的轨道。

见图2-32。

图2-32

2.7外滑块3、4的设计

外滑块的形状比较复杂,见图2-33。

图2-33

反面是这样的,见图2-34。

图2-34

外滑块由于与内滑块有摩擦面,为避免拉毛,应该选择与内滑块不同的材料和硬度,我采用了738H,硬度为HRC34~38。

外滑块3的冷却水的设置是这样的,见图2-35

图2-35

2.8动模轨道的设计

动模轨道是动模部分的重要部件,虽然形状简单,但是在设计上有较大的难度,见图2-36。

图2-36

我采用有高硬度且比较便宜的材料Cr12MoV来做,硬度采用HRC52度,它有二个方向的摩擦面,要求垂直度比较高。

这是我的设计风格,有很多人喜欢将动模板做得很厚,开槽后再镶硬片,我认为这样做不好,动模板开深槽后会发生变形,变形量很难控制,这样直接贴上去,又简单又方便,而且动模板绝对不会变形。

动模轨道的定位是靠滑动导套和一组销钉来实现的,方便可靠,并且用10mm的螺丝固定,装拆很方便。

尼龙拉钉也是固定在动模轨道上的。

动模轨道反过来看是这样的,见图2-37。

图2-37

动模轨道在装配方面的考虑有很多的功能,见图2-38。

图2-38

1.二个方向的滑块轨道,见图2-39。

图2-39

2.参与组成与定模内外同时抽滑块的凸起的相应的凹槽,见图2-40。

图2-40

尼龙拉钉、复位杆、定位销和限位钉都是布置在动模轨道上的,见图2-41。

图2-41

2.9摩擦片和齿轮轴座的设计

摩擦片和齿轮轴座,形状很简单,但是在本套模具的设计中有非常重要的作用,见图2-42。

图2-42

黄色的是摩擦片,其中外围的4件是用Cr12MoV备制,硬度为HRC56.。

中间二件兼有斜顶块导向的作用,是用耐磨的锡青铜备制。

为了保证斜顶块的稳定,在动模板的反面还有一层锡青铜做的摩擦片。

在齿轮轴座的相应位置用线切割做成穿孔,齿轮轴座直接放入,因为齿轮轴座各个方向都有限制,所以不用安排螺钉,见图2-43。

图2-43

2.10斜顶块的设计

斜顶块在本套模具中是关键的零件,要考虑很多方面的因素,顶出的角度和距离都很关键,斜顶块在推板上的布置见图2-44。

图2-44

从图2-44可以看到,整个顶出系统的动力来源是靠布置在推板上的二个方形的伺服油缸提供的。

斜顶块被顶动时,受到布置在动模板上的双层摩擦片的限制,见图2-45和图2-46。

图2-45

图2-46

在图2-45和图2-46中可以看到,起导向作用的双层摩擦片上的方孔是错位的,迫使斜顶块形成一个角度,在水平的方向是

45°,在45°的截面上的角度是5°,斜顶块被顶动时,会沿滑座上的“T”型槽运动,在向前运动的同时,在水平方向沿45°运动,起到让成型在斜顶块上的倒扣,离开已经成型的产品的内测凹槽。

斜顶块用8407备制,硬度HRC52度。

滑座和摩擦片是用Cr12MoV备制。

硬度HRC58度。

斜顶块与内滑块、内缩块的配合面都是密配的,要起封胶的作用。

见图2-47。

图2-47

斜顶块的斜顶的角度的选择非常的重要,既要能够将制品的型面分离,制品可顺利取出,又不能与内滑块干涉,(具体尺寸可以参考3D图档)见图2-48。

图2-48

本套模具的各个零部件的设计已经介绍完毕,模具的整体动作靠文字和图片是很难讲清楚的,我用的3维软件是CimatronE10,我做了完整的爆炸图,假如转成别的软件的格式就看不到了。

小结:

讲心里话,这套模具的难度很大,假如没有那个“雌雄同体”的灵感,整套方案是想不出来的,感谢主给了我灵感,使得这么艰难的工作得以完成。

这套模具中有很多处看起来是奇思妙想,但又是切实可行的方法。

零件的加工难度也不是很大,各位模具爱好者可以从本案例中发现,一套好的模具设计,除了整体方案的合理性和先进性,往往取决于各个细节的处理。

期间我也犯了几个很大的错误。

第一是刚刚开始的方案,外滑块用了斜导柱,其后果是每一次开模时外滑块都会开一次,这样对制品的外表面有一定的伤害。

所幸在团队第一次评估时就看出了问题。

第二是齿轮轴没有固定在模板上,根本不可能进行内外同抽。

假如做出来一定会是个大笑话。

幸亏后来发现了,做了及时的改正。

模具设计的过程是不可能一气呵成的,一定要发挥团队的作用,用集体的智慧,才能够达到最高的境界。

感谢广大网友对我的支持,尽量指出我设计中的缺陷(肯定有的),使得这套模具的设计方案不断完善。

同时也希望广大模具爱好者通过本案例,能够在双色模具的设计和内外同抽芯的模具结构方面有一点点帮助。