柱塞泵工作原理.docx

《柱塞泵工作原理.docx》由会员分享,可在线阅读,更多相关《柱塞泵工作原理.docx(8页珍藏版)》请在冰豆网上搜索。

柱塞泵工作原理

柱塞泵的工作原

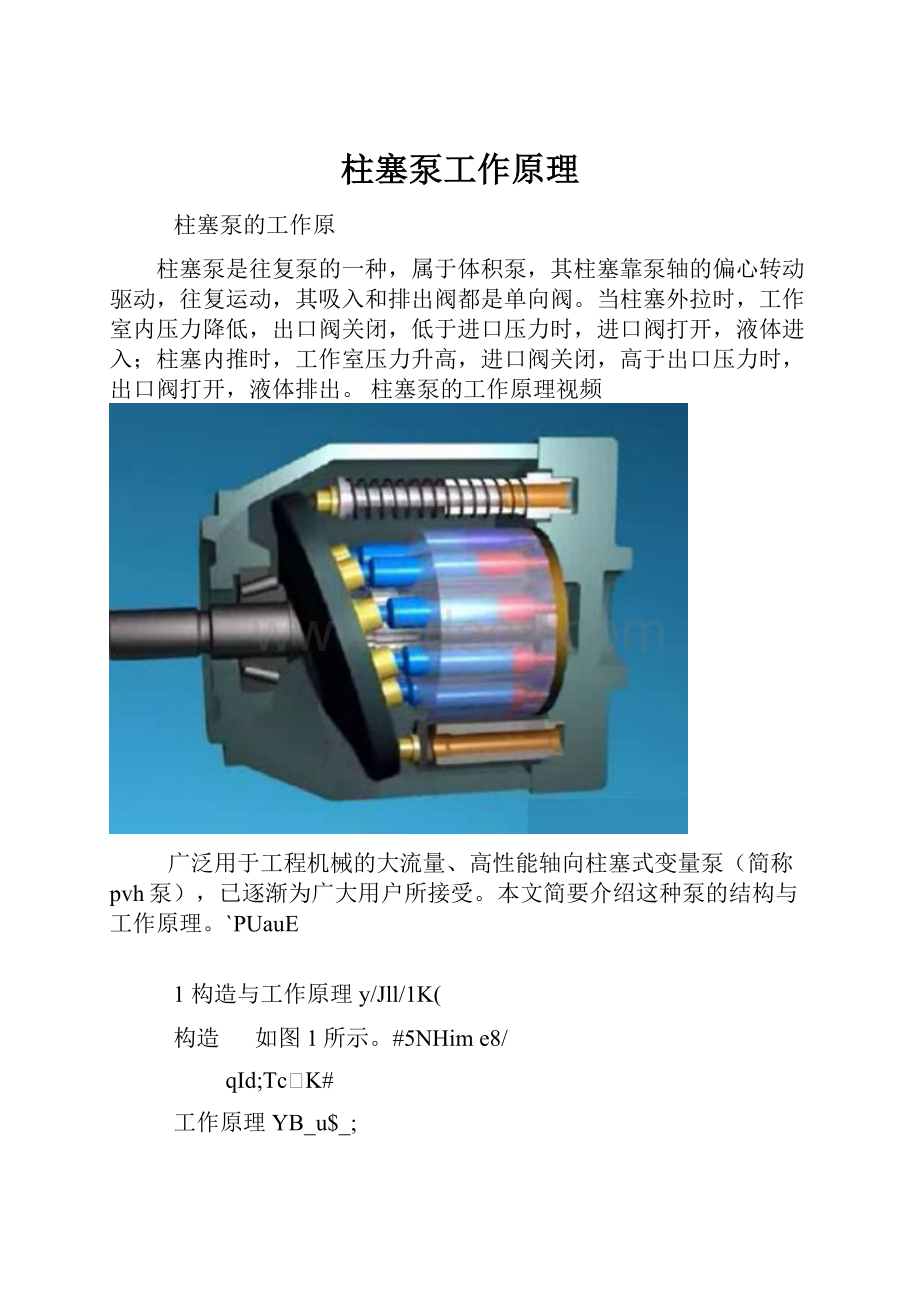

柱塞泵是往复泵的一种,属于体积泵,其柱塞靠泵轴的偏心转动驱动,往复运动,其吸入和排出阀都是单向阀。

当柱塞外拉时,工作室内压力降低,出口阀关闭,低于进口压力时,进口阀打开,液体进入;柱塞内推时,工作室压力升高,进口阀关闭,高于出口压力时,出口阀打开,液体排出。

柱塞泵的工作原理视频

广泛用于工程机械的大流量、高性能轴向柱塞式变量泵(简称pvh泵),已逐渐为广大用户所接受。

本文简要介绍这种泵的结构与工作原理。

`PUauE

1构造与工作原理y/Jll/1K(

构造 如图1所示。

#5NHime8/

qId;TcK#

工作原理YB_u$_;

如图2所示,当传动轴带动柱塞缸体旋转时,柱塞也一起转动。

由于柱塞总是压紧在斜盘上,且斜盘相对刚体是倾斜的。

因此,柱塞在随缸体旋转运动的同时,还要在柱塞缸体内的柱塞孔中往复直线运动。

8cs&e€gCR5

当柱塞从缸体柱塞塞孔中向外拉出时,缸体柱塞孔中的密闭容积便增大,通过配流盘的进油口将液压油吸进缸体柱塞孔中;当柱塞被斜盘压入缸体柱塞孔时,缸体柱塞孔内的容积便减小,液压油在一定的压力下,经配油盘的出油口排出。

如此循环,连续工作。

pvh泵的控制系统能调节液压泵的工况,使排出液压油满足工作装置需要。

v/kx*=cSk!

]

.7$_&]2控制系统t€O@6

pvh泵的控制系统分为两种:

压力补偿控制系统和载荷感应压力限定控制系统。

W-x€,~€/

压力补偿控制系统是通过改变液压泵的流量,保持设定的工作压力来满足工作要求的一种控制方式。

:

$;mE~

载荷感应压力限定控制系统,是通过对工作载荷的压力变化进行感应,自动调节液压泵的工作状态,以满足特定系统工况的要求。

/%"/uOCd

压力补偿控制系统/=oC6f4IB

如图3所示,工作时,载荷或系统压力总是作用于斜盘活塞上,斜盘活塞总保持液压泵的流量趋于最大。

同时,载荷或系统压力也为补偿阀腔提供压力,使补偿阀腔压力与补偿的弹簧里保持平衡。

*,PUs

一般情况下,载荷或系统压力升高,是因为液压泵流量大于载荷所需的流量,造成过量供油而引起的。

所以,控制系统通过减少液压泵排量来降低压力。

9R){UP[z8%

当载荷或系统压力低于补偿弹簧设定压力时,补偿阀保持关闭,液压泵继续做最大排量运转。

当载荷或系统压力达到补偿阀设定压力时,补偿阀芯将克服弹簧力开始向右移动,液压油将按比例流进控制活塞腔。

由于控制活塞面积比斜盘活塞面积大,所以控制活塞就推动斜盘向减少液压泵排量的方向移动。

补偿控制系统继续按比例给控制活塞供油。

并且调节液压泵的排量直到系统压力恒定。

此时,液压泵仅提供载荷需要的液压油流量。

:

EE%7M

当系统压力低于补偿阀设定压力时,补偿阀芯回复原位,斜盘回复到使液压泵排量为最大的位置。

gAKA~GStW

AwJ3p3Yw

载荷感应和压力限制控制系统(K6=mp\

如图4所示,此控制系统综合了压力限制和载荷感应控制双重特性。

液压泵泵出的液压油流经各控制阀时,产生压差p=ppump-pload(压力降);载荷感应油路感应到压差p,并使载荷感应阀芯克服弹簧力ps向中间的关闭位置移动,此时:

ps=p=ppump-pload=4t5Xk{e

(1)当系统保持设定的工作压力不变,而工作系统的流量发生变化时:

当载荷需要液压油量增加时,主控制阀(流量与方向阀)的开度被调大,而阻尼效应应降低,压差p变小,即:

V

|H~dO

此时,作用在载荷感应弹簧腔的载荷压力pload与载荷感应弹簧力ps的合力大于左右在载荷感应阀芯右侧的液压泵出油口的油压力ppump,即使载荷感应阀芯向右移动,打开液压泵出油口通往控制活塞腔的通道,控制活塞腔的油压升高到液压泵出油口的压力。

由于控制活塞的面积比斜盘活塞的面积大,控制活塞推动斜盘倾角大,液压泵流量增加,满足液压工作装置对流量的需求。

随着流量的增加,流速的提高,主控制阀(流量与方向阀)两端的压差p又逐渐增加。

当流量增加到一定程度时,压差p与载荷感应弹簧力相等。

此时,在感应阀芯两端的作用力达到平衡,载荷感应阀芯回复到中间的关闭位置。

控制活塞的压力不再提高,斜盘停止移动,液压泵的流量保持恒定而不再增加。

dRC9%v_

=*TpgTrbH(* 图4载荷感应与压力补偿控制原理+nUp0zr

当(流量与方向阀)主控制阀的开度被调小时,主控制阀的阻尼效应增强,两端的压差p变大:

C*b&pL21

那么,作用在载荷感应阀芯右侧的液压泵出口压力ppump克服载荷感应弹簧力和载荷压力(pload+ps),推动载荷感应阀芯向左移动,打开控制活塞通往油箱的通道,控制活塞的压力油向油箱排放,控制活塞腔的压力降低。

在斜盘活塞的推动下,斜盘倾角变小,液压泵流量降低。

随着液压泵流量的降低,主控制阀两侧的压差p也在逐渐减小。

当液压泵的流量降低到一定程度时,压差值与设定的载荷感应弹簧力相等。

此时,载荷感应阀芯两端的作用力达到平衡,阀芯回复到中间的关闭位置,控制活塞的压力不再下降,斜盘不再移动,液压泵流量保持在与主控制阀开度相对应的新的恒定值不再减少。

tztaYu

(2)当系统流量与方向阀开度保持不变,载荷或工作压力变化时:

若主控制阀(流量与方向阀)的开度调定,则因载荷的不稳定性,经常会发生工作压力的波动。

此时的载荷感应和压力限制控制系统也有很好的特性。

mf(yyv{

+/hBTwV8

当载荷突然变大时,载荷压力pload瞬间升高,作用在载荷感应阀芯两侧的作用力失去平衡,载荷压力与载荷感应弹簧的压力之和大于液压泵出油口压力,即:

pload+ps>ppump,载荷感应阀芯向右移动,打开液压泵出油口通往控制活塞的通道。

同时,载荷压力升高,很快通过油路到达液压泵的出油口,反应到压力补偿阀的压力控制阀芯的右侧。

如果此载荷压力值超过压力补偿弹簧设定的最高工作压力值,压力补偿弹簧将被压缩,压力限制阀芯向左移动,关闭载荷感应阀通往控制活塞的通道,使载荷感应阀暂时失去作用,而打开控制活塞通往油箱的通道,控制活塞卸压,斜盘倾角变小,液压泵排量降低,以达到保持最高工作压力和保护液压泵不被超负荷的压力损伤的目的。

压力峰值过后,出现压力较低的载荷值时,载荷感应阀芯两侧的压力失去平衡。

由于此时的液压泵出口压力瞬间会高于载荷压力与载荷感应弹簧之和,载荷感应阀芯向左移动,接通油箱与通往控制活塞的通道仍然被压力补偿阀芯关闭着,所以载荷感应阀芯此时不起作用。

在载荷压力低于压力补偿设定的液压泵工作压力时,压力补偿设定的液压泵工作压力时,压力补偿弹簧推动压力控制阀芯向右移动,接通液压泵出口到控制活塞的通道。

液压泵为控制活塞供油,瞬间有少量液压油通过载荷感应阀流到油箱中。

随着系统压力的升高,载荷感应阀很快便关闭通往油箱的通道。

控制活塞在得到液压泵压力油后推动斜盘向增加排量的方向移动。

液压泵排量增加,工作压力提高,直至达到设定的工作压力并保持主控制阀调定的流量。

I&$tVB"U

(3)当系统流量为零时的液压泵待命状态:

当逐渐关闭液压系统的主控制阀(流量与方向阀)时,液压泵会在保持系统工作压力情况下逐渐降低排量,其原理前面已经介绍。

但当完全将主控制阀关闭时,载荷感应阀芯两侧的压差达到最大,与液压泵出油口压力相等,即 ,而 此时,载荷感应弹簧在液压泵出油口压力作用下,载荷感应阀芯向左移动,接通油箱通往控制活塞的通道。

同时,压力补偿弹簧在主控制阀关闭瞬间所产生液压泵压力高峰值的作用下,被压缩,压力限制阀芯将压力感应阀通往控制活塞的通道关闭,控制活塞与油箱直接接通,控制活塞腔卸压,斜盘倾角变小,液压泵排量减少,压力也降低。

液压泵降低到低于压力补偿阀设定的工作压力后,在压力补偿弹簧的作用下,压力限制阀芯向右移动,将控制活塞在压力补偿阀通往油箱的通道,控制活塞继续卸压,直到由载荷感应阀弹簧设定的压力值(ppump=)为止。

此时,液压泵的工作状态为待命状态:

压力接近,流量为0。

柱塞泵分为轴向柱塞泵和径向柱塞泵两种代表性的结构形式;由于径向柱塞泵属于一种新型的技术含量比较高的高效泵,随着国产化的不断加快,径向柱塞泵必然会成为柱塞泵应用领域的重要组成部分;具体详见径向柱塞泵百科

[1];以下仅以轴向柱塞泵为例进行解释。

轴向柱塞泵是利用与传动轴平行的柱塞在柱塞孔内往复运动所产生的容积变化来进行工作的。

由于柱塞和柱塞孔都是圆形零件,加工时可以达到很高的精度配合,因此具有容积效率高,运转平稳,流量均匀性好,噪声低,工作压力高等优点,但对液压油的污染较敏感,结构较复杂,造价较高。

MCY14-1B:

定量柱塞泵

SCY14-1B:

手动变量柱塞泵

YCY14-1B:

压力变量柱塞泵

BCY14-1B:

电液控制柱塞泵

PCY14-1B:

恒压变量柱塞泵

柱塞泵的泵油机构包括两套精密偶件:

柱塞(plunger)+柱塞套(barrel)构成柱塞偶件(plungerandbarrelassembly)(图5-11)、出油阀(deliveryvalve)和出油阀座(deliveryvalveseat)构成出油阀偶件(deliveryvalveassembly

柱塞和柱塞套是一对精密偶件,经配对研磨后不能互换,要求有高的精度和光洁度和好的耐磨性,其径向间隙为~

柱塞头部圆柱面上切有斜槽,并通过径向孔、轴向孔与顶部相通,其目的是改变循环供油量;柱塞套上制有进、回油孔,均与泵上体内低压油腔相通,柱塞套装入泵上体后,应用定位螺钉定位。

柱塞头部斜槽的位置不同,改变供油量的方法也不同。

出油阀和出油阀座也是一对精密偶件,配对研磨后不能互换,其配合间隙为。

出油阀是一个单向阀,在弹簧压力作用下,阀上部圆锥面与阀座严密配合,其作用是在停供时,将高压油管与柱塞上端空腔隔绝,防止高压油管内的油倒流入喷油泵内。

出油阀的下部呈十字断面,既能导向,又能通过柴油。

出油阀的锥面下有一个小的圆柱面,称为减压环带,其作用是在供油终了时,使高压油管内的油压迅速下降,避免喷孔处产生滴油现象。

当环带落入阀座内时则使上方容积很快增大,压力迅速减小,停喷迅速。

[编辑本段]

工作阶段

工作时,在喷油泵凸轮轴上的凸轮与柱塞弹簧的作用下,迫使柱塞作上、下往复运动,从而完成泵油任务,泵油过程可分为以下三个阶段。

进油过程

当凸轮的凸起部分转过去后,在弹簧力的作用下,柱塞向下运动,柱塞上部空间(称为泵油室)产生真空度,当柱塞上端面把柱塞套上的进油孔打开后,充满在油泵上体油道内的柴油经油孔进入泵油室,柱塞运动到下止点,进油结束。

供油过程

当凸轮轴转到凸轮的凸起部分顶起滚轮体时,柱塞弹簧被压缩,柱塞向上运动,燃油受压,一部分燃油经油孔流回喷油泵上体油腔。

当柱塞顶面遮住套筒上进油孔的上缘时,由于柱塞和套筒的配合间隙很小()使柱塞顶部的泵油室成为一个密封油腔,柱塞继续上升,泵油室内的油压迅速升高,泵油压力>出油阀弹簧力+高压油管剩余压力时,推开出油阀,高压柴油经出油阀进入高压油管,通过喷油器喷入燃烧室。

回油过程

柱塞向上供油,当上行到柱塞上的斜槽(停供边)与套筒上的回油孔相通时,泵油室低压油路便与柱塞头部的中孔和径向孔及斜槽沟通,油压骤然下降,出油阀在弹簧力的作用下迅速关闭,停止供油。

此后柱塞还要上行,当凸轮的凸起部分转过去后,在弹簧的作用下,柱塞又下行。

此时便开始了下一个循环。

结论:

通过上述讨论,得出下列结论

①柱塞往复运动总行程L是不变的,由凸轮的升程决定。

②柱塞每循环的供油量大小取决于供油行程,供油行程不受凸轮轴控制是可变的。

③供油开始时刻不随供油行程的变化而变化。

④转动柱塞可改变供油终了时刻,从而改变供油量。

3.国产系列柱塞式喷油泵

国产系列柱塞泵主要有A、B、P、Z和Ⅰ、Ⅱ、Ⅲ号等系列。

系列化是根据柴油机单缸功率范围对供油量的要求不同,以柱塞行程,泵缸中心距和结构型式为基础,再分别配以不同尺寸的柱塞直径,组成若干种在一个工作循环内供油量不等的喷油泵,以满足各种柴油机的需要。

国产系列喷油泵的工作原理和结构型式基本相同,以A型泵为例介绍柱塞式喷油泵的构造和工作原理。

柱塞泵由四大部分组成:

分泵、油量调节机构、传动机构和泵体

国产最新智能柱塞泵为微处理器智能控制,液晶屏显示,可与电脑进行通讯,具有工作压力稳定、脉动小、操作方便等特点。

广泛用于生化、医药、化工、环保等行业,满足以上行业需要连续恒压、恒流输送液体的要求。

[编辑本段]

主要特点

采用双柱塞结构,压力脉动小,宝石球寿命长;

采用进口宝石柱塞和宝石球,确保流量精确

通过RS232接口与电脑通讯,可直接由电脑进行控制;

接触介质材料耐有机溶剂腐蚀;

内建过压保护和流量校正系统;

大屏幕液晶显示;

精心设计的排气装置有效除去输送液体中的气泡。

流量与压力设定可记忆可与PLC实现通讯(定制)

软件功能

实时显示当前压力、设定压力、设定流量;实时曲线显示泵工作压力可按两种方式设定流量和压力,快捷实用;具有定时功能,方便设定泵的工作时间;可保存当前工作压力,便于查看;可打印当前压力等重要参数。

平流泵(柱塞泵)产品广泛应用于石油勘探开发评价实验、石油化工的催化反应、聚合反应、食品、制药、液相色谱分析、超临界萃取、分离、原子能科学、环境科学、工艺设备、实验设备以及各种液体的微量送液等方面。

TBP系列平流泵(柱塞泵)的各项性能指标能够满足油田流体渗流流变特性研究的要求,填补了我国在相关实验技术领域装备制造上的空白,达到同类仪器的国际先进水平。