第四篇 第二章 天然气深冷处理.docx

《第四篇 第二章 天然气深冷处理.docx》由会员分享,可在线阅读,更多相关《第四篇 第二章 天然气深冷处理.docx(27页珍藏版)》请在冰豆网上搜索。

第四篇第二章天然气深冷处理

第二章天然气深冷处理

第一节天然气深冷工艺方法及工艺

一、低温分离工艺所采用的方法

目前,世界各国广泛采用低温分离法来提取天然气中的液烃,该方法可在脱凝析油的同时还能脱去天然气中的水份。

冷凝分离法是利用在一定压力下天然气中各组分的挥发度不同,将天然气冷却至露点温度以下,得到一部分富含较重烃类的天然气液,并使其与气体分离的过程。

分离出的天然气液又往往利用精馏的方法进一步分离成所需要的液烃产品。

通常,这种冷凝分离过程又是在几个不同温度等级下完成的。

此法的特点是需要向气体提供足够的冷量使其降温。

按照提供冷量的制冷系统不同,冷凝分离法可分为冷剂制冷法、直接膨胀制冷法和联合制冷法三种。

1.冷剂制冷法冷剂制冷法也称为外加冷源法。

它是由独立设置的冷剂制冷系统向原料气提供冷量,其制冷能力与原料气无直接关系。

根据原料气的压力、组成及天然气液的回收深度,制冷剂可以分别是氨、丙烷及乙烷,也可以是乙烷、丙烷等烃类混合物,而后者又称为混合制冷剂。

制冷循环可以是单级或多级串联,也可以是阶式制冷循环。

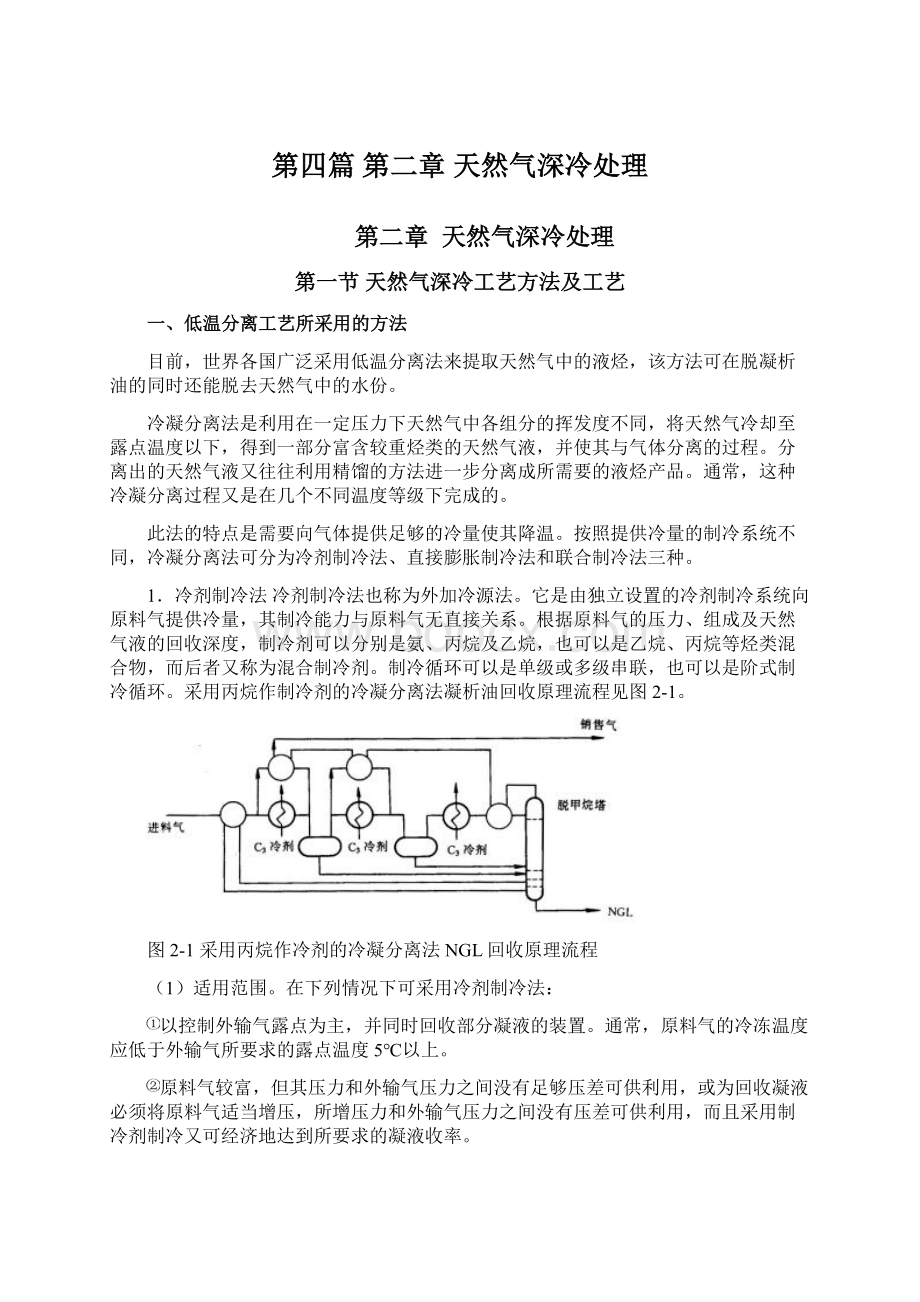

采用丙烷作制冷剂的冷凝分离法凝析油回收原理流程见图2-1。

图2-1采用丙烷作冷剂的冷凝分离法NGL回收原理流程

(1)适用范围。

在下列情况下可采用冷剂制冷法:

以控制外输气露点为主,并同时回收部分凝液的装置。

通常,原料气的冷冻温度应低于外输气所要求的露点温度5℃以上。

原料气较富,但其压力和外输气压力之间没有足够压差可供利用,或为回收凝液必须将原料气适当增压,所增压力和外输气压力之间没有压差可供利用,而且采用制冷剂制冷又可经济地达到所要求的凝液收率。

(2)制冷剂选用的依据。

制冷剂选用的主要依据是原料气的冷冻温度和制冷系统单位制冷量所耗的功率,并应考虑以下因素:

氨适用于原料气冷冻温度高于-25℃~-30℃时的工况。

丙烷适用于原料气冷冻温度高于-35℃~-40℃时的工况。

以乙烷、丙烷为主的混合冷剂适用于原料气冷冻温度低于-35~-40℃时的工况。

能使用凝液作制冷剂的场合应优先使用凝液。

天然气采用制冷剂法回收液烃时在相图上的轨迹见图2-2中的ABC线所示。

图2-2天然气液回收在相图上的轨迹线

2.直接膨胀制冷法直接膨胀制冷法也称膨胀制冷法。

此法不另设独立的制冷系统,原料气降温所需的冷量由气体直接经过串接在该系统中的各种类型膨胀制冷设备来提供。

因此,制冷能力直接取决于气体的压力、组成、膨胀比及膨胀制冷设备的热力学效率等。

常用的膨胀制冷设备有节流阀、透平膨胀机及热分离机等。

(1)节流阀制冷。

在下述情况下可考虑采用节流阀制冷:

压力很高的气井气(一般在10MPa或更高),特别是其压力会随开采过程逐渐递减时,应首先考虑采用节流阀制冷。

节流后的压力应满足外输气要求,不再另设增压压缩机。

如气源压力不够高或已递减到不足以获得所要求低温时,可采用制冷剂预冷。

气源压力较高,或适宜的冷凝分离压力高于干气外输压力,仅靠节流阀制冷也能获得所需的低温,或气量较小不适合用膨胀机制冷时,可采用节流阀制冷。

如气体中重烃较多,靠节流阀制冷不能满足冷量要求时,可采用制冷剂预冷。

原料气与外输气有压差可供利用,但因原料气较贫故回收凝液的价值不大时,可采用节流阀制冷,仅控制其水露点及烃露点以满足管输要求。

若节流后的温度不够低,可采用制冷剂预冷。

采用节流阀制冷的低温分离法工艺流程示意图见图1-11所示。

天然气采用节流阀制冷回收液烃时在相图上的轨迹线见图2-2中ABC`线所示。

(2)热分离机制冷。

热分离机是70年代由法国ELF-Bertin公司研制的一种简易有效的气体膨胀制冷设备,由喷嘴及接受管组成,按结构可分为静止式和转动式两种。

自80年代末期以来,热分离机已在我国一些轻烃回收装置中得到应用。

在下述情况下可考虑采用热分离机制冷:

原料气量不大且其压力高于外输气压力,有压差可供利用,但靠节流阀制冷达不到所需要的温度时,可采用热分离机制冷。

热分离机的气体出口压力应能满足外输要求,不应再设增压压缩机。

热分离机的最佳膨胀比约为5,且不宜超过7。

如果气体中重烃较多,可采用制冷剂预冷。

适用于气量较小或气量不稳定的场合,而简单可靠的静止式热分离机特别适用于单井或边远井气井气的凝析油的回收。

(3)膨胀机制冷。

当节流阀或热分离机制冷不能达到所要求的凝液收率时,可考虑采用膨胀机制冷。

其适用情况如下:

原料气量及压力比较稳定。

原料气压力高于外输气压力,有足够的压差可供利用。

气体较贫及凝液收率要求较高。

1964年美国首先将透平膨胀机制冷技术用于天然气液回收过程中。

由于此法具有流程简单、操作方便、对原料气组成的变化适应性大、投资低及效率高等优点,因此近二三十年来发展很快,美国新建或改建的天然气液回收装置有90%以上采用了透平膨胀机制冷法。

天然气采用膨胀机制冷回收液烃时的原理流程见图2-3所示。

其在相图上的轨迹见图2-2中ARC``线所示。

图2-3采用膨胀机制冷法的NGL回收原理流程

3.联合制冷法联合制冷法又称为制冷剂与直接膨胀联合制冷法。

顾名思义,此法是冷剂制冷法与直接膨胀制冷法二者的联合,即冷量来自两部分:

一部分由膨胀制冷法提供;一部分则由制冷剂制冷法提供。

当原料气组成较富,或其压力低于适宜的冷凝分离压力,为了充分、经济地回收天然气液而设置原料气压缩机时,应采用有冷剂预冷的联合制冷法。

由于我国的伴生气大多具有组成较富、压力较低的特点,所以自80年代以来新建或改建的轻烃回收装置普遍采用膨胀制冷法及有冷剂预冷的联合制冷法,而其中的膨胀制冷设备又以透平膨胀机为主。

目前,轻烃回收装置采用的几种主要工艺方法的烃类收率见表2-1。

当以回收C2+为目的时,可选用的制冷方法是表2-1中的下面四种。

其中,马拉法的实质是用物理溶剂(例如N一甲基吡咯烷酮)代替吸收油,将原料气中的C2+吸收后,采用抽提蒸馏的工艺获得所需的C2+。

乙烷、丙烷的回收率依市场需求情况而定,分别为2%~90%和2%~100%。

这种灵活性是透平膨胀机制冷法所不能比拟的。

表2-1一些NGL回收方法的烃类回收率,%

方法

乙烷

丙烷

丁烷

天然汽油(C5+)

吸收法

5

40

75

87

低温油吸收法

15

75

90

95

冷剂制冷法

25

55

93

97

阶式制冷法

70

85

95

100

节流阀制冷法

70

90

97

100

透平膨胀机制冷法

85

97

100

100

马拉法

2~90

2~100

100

100

需要指出的是,由于天然气的压力、组成及要求的液烃收率不同,因此,轻烃回收中的冷凝分离温度也有不同。

根据天然气在冷冻分离系统中的最低冷冻温度,通常又将冷凝分离法分为浅冷分离与深冷分离两种。

浅冷分离的冷冻温度一般在-20℃~-35℃,而深冷分离的冷冻温度一般均低于-45℃,最低达-100℃以下。

二、天然气凝液回收的工艺方法及设备

通常,天然气液回收工艺方法主要由原料气预处理、压缩、冷凝分离、凝液分馏、干气再压缩以及制冷等部分组成。

1.原料气预处理

原料气预处理的目的是脱除原料气中携带的油、游离水和泥砂等杂质,以及脱除原料气中的水蒸汽和酸性组分等。

当采用浅冷分离工艺时,只要原料气中二氧化碳含量不影响商品天然气的质量要求,就可不必脱除原料气中的二氧化碳。

但当采用深冷分离工艺时,由于二氧化碳会在低温下形成固体,堵塞管线或设备,故应将其含量脱除到允许范围之内。

脱水设施应设置在气体可能产生水合物的部位之前。

流程中有原料气压缩机时,可根据具体情况经过比较后,将脱水设施设置在压缩机的级间或末级之后。

当需要脱除原料气中的酸性组分时,一般是先脱酸性组分再脱水。

2.原料气压缩

原料气压缩目的是为了高压原料气进入装置后即可直接进行预处理和冷凝分离。

但当原料气为低压伴生气时,由于压力通常仅为0.1MPa~0.3MPa,为了提高天然气的冷凝率以及干气要求在较高的压力下外输时,通常都要将原料气增压至适宜的冷凝分离压力后再进行冷凝分离。

当采用膨胀机制冷时,为了达到所要求的冷冻温度,膨胀机进、出口压力必须有一定的膨胀比,因而也应保证膨胀机入口气流的压力。

原料气压缩通常都将压缩后的原料气冷却至常温后将会析出一部分游离水与液烃,分离出游离水与液烃后的气体再进一步进行脱水与冷冻,从而减少脱水与制冷系统的负荷。

3.冷凝分离

(1)多级冷凝与分离经过预处理和增压后的原料气,在某一压力下经过一系列的冷却与冷冻设备,不断降温与部分冷凝,并在气液分离器中进行气、液分离。

由平衡冷凝原理可知,凝液中含有较多的重组分,而气体中则含有较多的轻组分。

当原料气采用压缩机增压,或者采用透平膨胀机制冷时,这种冷凝分离过程通常是在不同压力与温度等级下分几次进行的。

由各级分离器分出的凝液,通常是按其组成、温度、压力和流量等,分别送至凝液分馏系统的不同部位进行分馏,也可直接作为产品出装置。

采用多级分离的原因是:

可以合理利用制冷系统不同温度等级的冷量。

当原料气中含有较多的丙烷、丁烷、戊烷及更重烃类时,增压后采用较高温度等级的冷量即可将相当一部分丙烷、丁烷及几乎全部戊烷及更重烃类冷凝,但所需冷量一般较多。

如果要使原料气中的一部分乙烷及大部分丙烷冷凝,则需要较低温度等级的冷量。

而且,通常是先将前面冷凝下来的凝液分出,故进一步冷冻降温时所需的冷量也往往较少。

采用制冷剂压缩制冷时制冷温度越低,获得单位制冷量所需能耗及运行费用越高。

当原料气为低压伴生气时,采用透平膨胀机制冷也是如此。

如果采用冷剂与膨胀机联合制冷,制冷剂压缩制冷可以经济地提供较多的冷量,但其温度等级较高,而膨胀机制冷仅在制冷温度等级较低时能耗相对较少,但提供的冷量也较少,正好与上述要求相适应。

因此,可以先采用制冷剂预冷,在较高的温度等级(例如,低于-25℃~-35℃)下将较重烃类冷凝与分离出来,再用膨胀机制冷,在较低的温度等级(例如,低于-80℃~-90℃)下使一部分乙烷及大部分丙烷冷凝与分离。

由于已将预冷时析出的凝液分出,使膨胀机入口的气流变贫,不仅减少了膨胀机出口物流的带液量,而且有利于降低膨胀机的制冷温度,使乙烷、丙烷的冷凝率增加。

可以使原料气初步分离。

多级冷凝分离实质上可近似看成是原料气的多次平衡冷凝过程。

因此,原料气经过多级冷凝分离后已获得了初步分离,分出的各级凝液在组成也有一定差别。

前几级冷凝分离分出的凝液中含重组分较多,后几级冷凝分离分出的凝液中含轻组分较多。

这样,就可根据凝液的组成、温度、压力、流量等,分别将它们送至凝液分馏系统的不同部位。

工艺流程组织的需要。

当原料气为低压伴生气并采用多级压缩机增压时,级间及末级出口的气体必须按照压力高低、是否经过干燥器脱水等分别冷却与分离。

如果采用透平膨胀机制冷,经过预冷后的物流在进入膨胀机前也必须先进行气液分离,将预冷中析出的凝液分出。

气体在膨胀机中膨胀降温时,又会析出一部分凝液。

有的装置是将膨胀机出口物流进行气液分离后,再将分出的低温凝液送至脱甲烷塔(如装置以回收C3+为目的,则为脱乙烷塔)塔顶,但更多的装置则是将膨胀机出口的气液混合物流直接送至脱甲烷塔(或脱乙烷塔)直径较大的塔顶空间进行气液分离。

然而,多级冷凝分离的级数越多,设备及配套设施就越多,因而投资就会越高,故应根据原料气组成、装置规模、投资及能耗等进行综合比较后,确定合适的分离级数与塔的进料股数。

分离级数一般以2~5为宜。

当装置中有脱甲烷塔时,该塔的进料股数多为2~4股;当装置中只有脱乙烷塔和其后的分馏塔时,脱乙烷塔的进料股数多为1~3股。

(2)适宜的冷凝分离压力与温度如前所述,当原料气为低压伴生气时,为了提高凝析油的冷凝率及满足干气外输的要求,需将原料气进行增压与冷冻。

这里所说的适宜冷凝分离压力与温度,对于只采用冷剂制冷的装置来讲,一般是指气体在蒸发器中冷冻后的适宜压力与温度;对于采用膨胀机制冷或