永久避难硐室掘进作业规程.docx

《永久避难硐室掘进作业规程.docx》由会员分享,可在线阅读,更多相关《永久避难硐室掘进作业规程.docx(65页珍藏版)》请在冰豆网上搜索。

永久避难硐室掘进作业规程

第1章工作面基本概况

第一节工作面井上、下及煤层对应关系

一、巷道名称:

永久避难硐室

二、巷道用途:

井下紧急避险场所

三、巷道井下位置:

见附图1-1-1《大金禾煤矿采掘工程平面图》

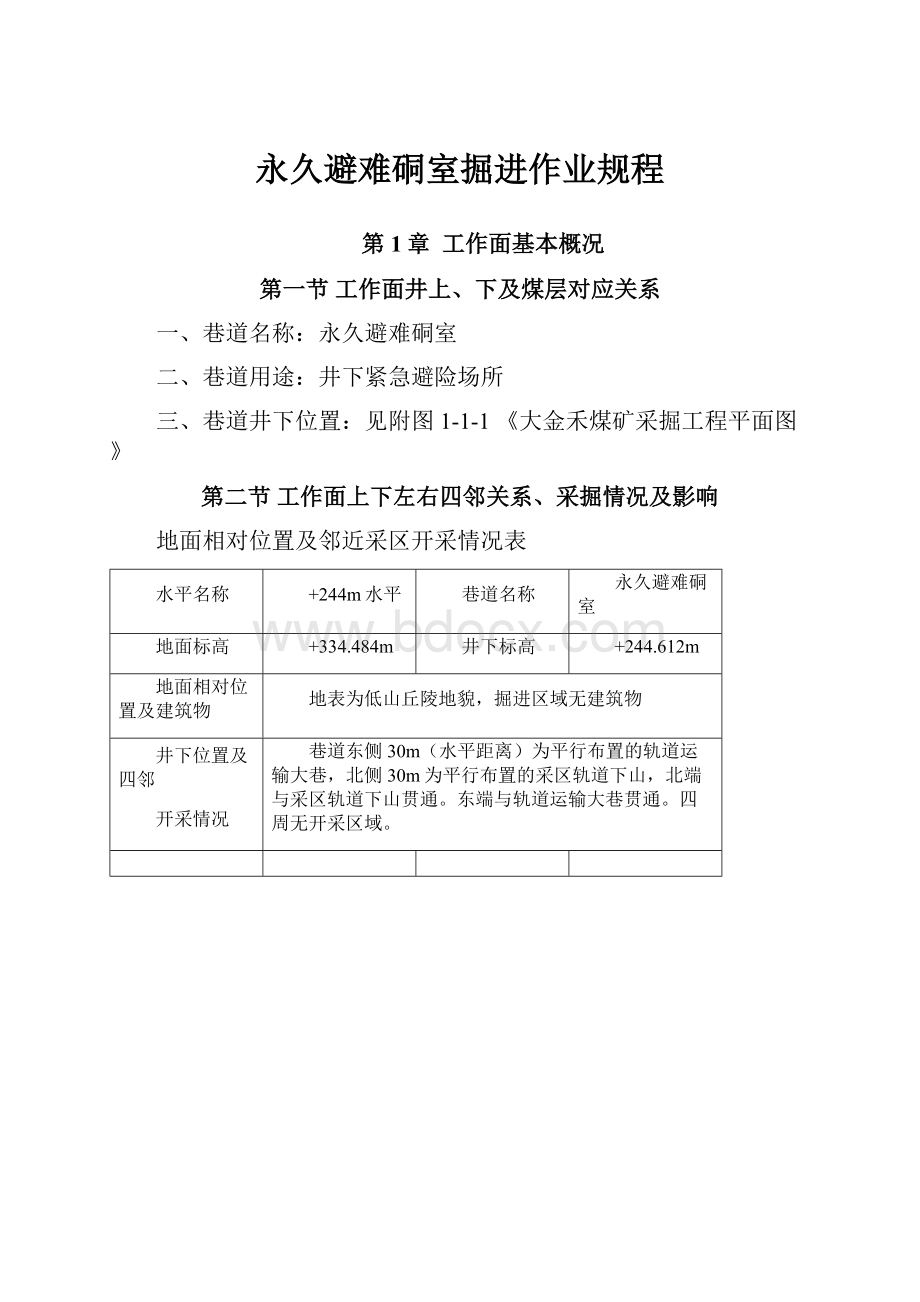

第二节工作面上下左右四邻关系、采掘情况及影响

地面相对位置及邻近采区开采情况表

水平名称

+244m水平

巷道名称

永久避难硐室

地面标高

+334.484m

井下标高

+244.612m

地面相对位置及建筑物

地表为低山丘陵地貌,掘进区域无建筑物

井下位置及四邻

开采情况

巷道东侧30m(水平距离)为平行布置的轨道运输大巷,北侧30m为平行布置的采区轨道下山,北端与采区轨道下山贯通。

东端与轨道运输大巷贯通。

四周无开采区域。

第2章地质情况

第一节煤层赋存特征

永久避难硐室属11#煤层,位于太原组下部,上距10号煤层8.0m,煤层厚度一般为1.38—2.01m,平均1.67m,结构简单,含一层夹矸,层位稳定,厚度变化不大,属稳定可采煤层,顶板岩性为泥岩、粉砂岩,伪底为炭质泥岩(0.5m),直接底板岩石为泥岩。

巷道所处煤层赋存特征见图2-1-1:

《地层综合柱状图》

第二节地质构造情况

1、永久避难硐室所在11#煤层平均倾角为8°~17°。

2、根据周边已掘巷道和现有地质资料,永久避难硐室掘进过程中不会遇见断层构造或陷落柱。

第三节预测瓦斯、火、煤层情况

1、近两年对两个参加整合矿井的瓦斯鉴定结果,瓦斯相对涌出量为1.82~8.93m3./t,瓦斯绝对涌出量为0.22~0.62m3/min,历史上未发生过煤尘、瓦斯突出和爆炸事故,为瓦斯矿井。

2、11号煤层具有煤尘爆炸性;11号煤层为自燃煤层,应加强通风管理工作。

3、地温:

据矿井生产过程中观测,本区属地温正常区。

生产过程中未发生地温异常。

第四节水文地质情况

根据轨道运输大巷、轨道下山巷道掘进情况和初步设计资料,永久避难硐室掘进中出水以顶板淋水为主。

永久避难硐室掘进区域不存在采空区和小窑破坏区积水。

第3章巷道布置情况

第一节巷道简述

永久避难硐室布置在轨道运输大巷与采区轨道下山之间,开口位于采区轨道下山西2测点处,距离轨道运输大巷40m(中到中),开口点巷道底板标高为+244.612m。

永久避难硐室由联络巷、过渡硐室、氧气瓶硐室、救护硐室和生存室组成,硐室总长度为66.7m。

联络巷与过渡硐室之间安装一道防爆门,过渡硐室与生存室之间安装一道密闭门。

永久避难硐室设计为半圆拱形断面,联络巷及过渡硐室净宽3.0m,净高3.0m,净断面8.03㎡;生存室、氧气瓶硐室和救护硐室净宽4.0m,净高3.5m,净断面12.28㎡。

巷道均采用锚网喷+钢筋混凝土联合支护,支护总厚度500mm,底板采用混凝土铺底,铺底150mm。

第二节施工顺序

永久避难硐室采用放炮掘进,巷道掘进时采用锚网喷支护,掘进工程完成后采用钢筋混凝土进行一次性浇筑。

永久避难硐室具体施工顺序及主要技术参数:

永久避难硐室开口在采区轨道下山西2测点处,以201°方位角,+245.112m底板标高4‰掘进,掘进21.4m后,以18.9m为中心以291°掘救护硐室,然后后退至21.4m处继续向前施工,施工至30.6m时后退2.5m以28.1m为中心以111°向前掘进,直至与轨道运输大巷贯通。

附图3-2-1《永久避难硐室平面图》

图3-2-2《永久避难硐室剖面图》

第三节巷道中线布置

巷道掘进施工由公司测量人员提供中、腰线,施工队严格按所给定的中、腰线掘进施工,并要做好中、腰线标定台帐记录。

第4章

巷道支护

第一节支护设计结论

永久避难硐室设计为半圆拱形断面,锚网喷+钢筋混凝土联合支护,锚杆间、排距为800×800mm,喷射混凝土厚度100mm,钢筋混凝土厚度400mm。

第二节临时支护的方式

一、临时支护的形式规格

1、临时支护采用2根4m长的3寸无缝钢管作前探梁,用专用前探梁卡扭接在靠近迎头的居中的2根永久支护顶锚杆上,前后前探梁卡为锚杆排距的2倍,用2000×200×50mm的优质木板进行临时护顶,每块大板用2个木楔(500×200×150mm)绞顶。

2、敲帮问顶工具:

对工作面顶板、迎头和两帮1.5m以上部位采用一根2.5m长的4′钢管,两帮1.5m以下部位采用手柄长度不短于800mm手镐进行。

二、临时支护的架设方法

1、敲帮问顶:

在专人监护下,由班组长站在支护完好、退路畅通的安全地点利用专用工具由外向里进行敲帮问顶,找掉帮顶的活煤矸,使帮顶为实煤体。

2、前移前探梁卡:

作业人员站在永久支护下矸石堆上将前探梁卡扭接(不少于50mm)在靠近迎头居中的顶锚杆上。

3、铺顶网:

作业人员站在永久支护下煤(矸)石上将永久支护与临时支护网片用12#铁丝每隔300mm联接一道。

4、前串前探梁:

作业人员站在永久支护下煤(矸)石堆上将绞顶大板放在前探梁上后,用长柄工具将顶网托起,同时后面两人用长柄工具将前探梁推至迎头,作业人员用长柄带钩工具将绞顶大板位置摆放合适。

5、临时绞顶:

作业人员站在永久支护下煤(矸)石堆上将手臂伸入空顶区,用木楔将顶绞实背牢。

第三节永久支护

永久避难硐室防爆区和过渡室净宽3.0m,净高3.0m,采用锚网喷+单层钢筋混凝土联合支护;生存室、氧气瓶室及救护硐室净宽4.0m,净高3.5m,采用锚网喷+双层钢筋混凝土联合支护。

一、锚网喷支护参数

锚杆:

锚杆体为Φ18mm右旋无纵筋螺纹钢式树脂锚杆,钢材为335#锚杆专用钢,长度2000mm。

锚固剂:

采用3支规格为MSK2335树脂药卷锚固,选用直径为Φ28mm钻尖钻孔。

锚杆配件:

采用拱形托板,规格为150×150×8mm。

锚杆布置:

锚杆间、排距为800*800mm,矩形布置。

钻孔深度控制在1900mm,误差为0-50mm。

锚杆全部垂直岩面或巷道轮廓线打设,误差不得大于15°,外露长度在30-50mm间。

锚杆扭矩:

利用扭矩扳手或风动锚头扭紧螺母,要求锚杆预紧力达到150N.m,锚固力不小于50KN。

网片:

岩巷采用Φ6mm钢筋网,规格2000×1000mm,网孔100×100mm。

网片搭接不小于100mm,搭接处用12#铁丝每隔300mm绑扎一道。

喷射砼支护:

喷射砼强度为C25,喷厚为100mm。

喷浆材料和配比:

水泥:

优先选用普通硅酸盐水泥,其特点是凝结硬化快,保水性好,早期强度增长快。

水泥标号为425号。

过期、受潮结块或混合的水泥均不得使用。

砂子:

采用坚硬耐久的中砂或粗砂,细度模数应大于2.5,含水率控制在5~7%,含泥量不得大于3%。

石子:

采用坚硬耐久的卵石或碎石,粒径不应大于5-10mm。

水:

凡能饮用的自来水及洁净的天然水都可作为喷射混凝土混合用水。

混合水中不应含有影响水泥正常凝结与硬化的有害物质,不得使用污水、酸性水或硫酸盐超重水。

速凝剂:

速凝剂能使喷射混凝土凝结速度快、早期强度高、后期强度损失小、干缩变形增加不大、对金属腐蚀小和在低温下不致失效。

使用速凝剂前,应做与水泥的相容性试验和水泥净浆凝结效果试验。

初凝应在3~5min范围内,终凝不应大于10min。

速凝剂掺量应根据水泥性能、相容性试验、施工现场环境温度和速凝剂出厂说明书要求进行水泥净浆凝结试验,决定最佳掺量。

正常情况下,约为水泥重量的2.5~4.0%。

喷射混凝土配合比为:

水泥∶砂子∶石子=1∶2∶2。

初喷时可适当减少石子掺量。

水灰比为0.4~0.5。

原材料按重量计,称量的允许偏差:

水泥和速凝剂均为2%,砂子和石子均为3%。

附图4-3-1《永久避难硐室1-1断面支护断面图》

图4-3-2《永久避难硐室2-2断面支护断面图》

图4-3-3《永久避难硐室3-3断面支护断面图》

图4-3-4《永久避难硐室4-4断面支护断面图》

二、钢筋混凝土支护参数

钢筋规格:

钢筋环筋采用Φ18mm螺纹钢筋,纵筋采用Φ16mm螺纹钢筋,联系筋采用Φ8mm螺纹钢筋。

钢筋间、排距:

环筋排距为300mm,纵筋间距300mm,联系筋间距为300mm,双层钢筋层间距为250mm,钢筋外保护层厚度为50mm。

浇筑材料和配合比:

水泥:

优先选用普通硅酸盐水泥,其特点是凝结硬化快,保水性好,早期强度增长快。

水泥标号为42.5号。

过期、受潮结块或混合的水泥均不得使用。

砂子:

采用坚硬耐久的中砂或粗砂,细度模数应大于2.5,含水率控制在5-7%,含泥量不得大于3%。

石子:

采用坚硬耐久的卵石或碎石,粒径16~31.5mm。

水:

凡能饮用的自来水及洁净的天然水都可作为喷射混凝土用水。

混合水中不应含有影响水泥正常凝结与硬化的有害物质,不得使用污水、酸性水或硫酸盐超重水。

配合比:

浇筑混凝土配比为=水泥∶水∶砂子∶石子=1∶0.57∶1.94∶3.6。

原材料按重量计,称量的允许偏差:

水泥为±2%,砂子和石子均为±3%。

附图4-3-5《永久避难硐室1-1断面配筋图》

图4-3-6《永久避难硐室4-4断面配筋图》

第5章施工方式

第一节工艺流程

一、巷道开口

1、永久避难硐室从采区轨道下山南帮开口,开口位置距离轨道运输大巷40m(中至中)。

2、巷道开口后10m以内采用人工装(煤)矸,10m以后安装1台耙装机进行出矸。

二、掘进施工工艺流程

永久避难硐室采用光面爆破进行掘进,出矸作业配套P-60B耙斗装岩机和1T“U”型矿车进行。

打眼、放炮→超前临时支护→洒水降尘→出矸→锚网支护→喷浆支护→清理、搞文明施工。

1、打眼、放炮:

①按照炮眼布置图规定眼数、眼深和角度进行,采用YT28型风钻打眼,配套2.2m长B22型中空六角钢成品钢钎和Ф42mm“一”字型合金钻头。

②装药:

按照爆破说明书规定装药量、雷管段数进行装药,最后采用水炮泥、炮泥进行封口,封泥长度要符合作业规程要求。

打眼装药过程中,运料工及时进行备料,以备齐本循环所需材料。

③联线放炮:

爆破采用MBF-200型电容式起爆器,串联方式进行联线,撤出人员至规定距离设置警戒,进行放炮。

联线放炮前后要对巷道进行洒水作业。

2、超前临时支护:

班长、安全员、瓦检员全面检查工作面支护、瓦斯,在确认无问题后按规定架设临时支护。

3、洒水出矸:

由人工使用铁锹、簸箕装矸,装矸过程中要做好防尘洒水作业。

4、锚网支护:

施工锚杆前,先标出锚杆位置,然后按照“先顶部后两帮”、“先中间后两边”的原则进行打设,帮顶锚杆可平行作业,打设顶锚杆必要时搭设工作平台。

5、喷浆支护:

采用PS5I型喷浆机喷浆。

6、验收员验收合格后进入下一个循环。

附表5-1-1:

1-1断面爆破设计说明书

表5-1-2:

4-4断面爆破设计说明书

表5-1-11-1断面爆破设计说明书

炮眼

名称

眼号

眼深m

眼距

m

角度

装药量(kg)

爆破顺序

炮泥长度m

联线方法

水平

垂直

每眼

眼数

总量

掏槽眼

1-4

2.0

1.2/0.5

76

90

0.6

4

2.4

1

除引药和药卷外全部用炮泥封实

串

联

联

线

辅助眼

5-8

1.8

0.65

90

90

0.6

3

1.8

2

辅助眼

9-20

1.8

0.55

85

90

0.4

12

4.8

3

周边眼

21-41

1.8

0.4

90

85

0.2

21

4.2

4

底眼

42-52

1.8

0.46

90

85

0.6

11

6.6

5

合计

51

19.8

说明:

炸药选用二级煤矿许用膨化硝铵炸药,规格为直径35mm/200g,雷管选用1~5段毫秒延期电雷管,总延期不超过130ms。

1-1断面预期爆破指标表

编号

项目名称

单位

数量

备注

1

炮眼利用率

%

90

2

循环进尺

m

1.6

3

每循环爆破实体岩石

m3

20.61

4

每循环炸药消耗

Kg

19.8

5

每米巷道炸药消耗

Kg/m

12.4

6

每循环炮眼总长度

m

94.4

7

每立方米岩石雷管消耗

个/m3

2.36

8

每米巷道雷管消耗

个/m

32

表5-1-24-4断面爆破设计说明书

炮眼

名称

眼号

眼深m

眼距m

角度

装药量(kg)

爆破顺序

炮泥长度m

联线方法

水平

垂直

每眼

眼数个

总量

掏槽眼

1-4

2.0

1.2/0.6

76

90

0.6

4

2.4

1

除引药和药卷外全部用炮泥封实

串

联

联

线

辅助眼

5-13

1.8

0.55

90

90

0.4

9

3.6

2

辅助眼

14-24

1.8

0.5

90

90

0.4

11

4.4

3

周边眼

25-43

1.8

0.4

85

85

0.2

19

3.8

4

合计

14.2

辅助眼

1-7

1.8

0.8

90

90

0.4

7

2.8

1

辅助眼

8-14

1.8

0.8

90

90

0.4

7

2.8

2

底眼

15-26

1.8

0.54

85

90

0.6

12

7.2

3

合计

12.8

说明:

炸药选用二级煤矿许用膨化硝铵炸药,规格为直径35mm/200g,雷管选用1~5段毫秒延期电雷管,总延期不超过130ms。

4-4断面预期爆破指标表

编号

项目名称

单位

数量

备注

1

炮眼利用率

%

90

2

循环进尺

m

1.6

3

每循环爆破实体岩石

m3

28.9

4

每循环炸药消耗

Kg

27

5

每米巷道炸药消耗

Kg/m

16.9

6

每循环炮眼总长度

m

125

7

每立方米岩石雷管消耗

个/m3

2.4

8

每米巷道雷管消耗

个/m

43.1

三、锚杆施工工艺

1、顶锚杆施工工艺

1)把风、水管路理顺,运至工作面,抬进钻机、钻杆等,将风、水管路分别用安全夹、销与钻机联接牢固,打开风、水阀门,进行试运转。

2)操作者分腿站立,双手紧握操作手把,身体保持平衡。

3)扶钻人一手握住钻机扶手,一手将一短钻杆插入钻机连接套内向操作者发出开钻信号。

4)操作者缓送气腿阀门、使气腿慢慢升起,对准眼位顶紧。

点动钻机,待眼位固定钻进一定深度时,开水,扶钻人退到操作者身后侧监护。

5)当钻进约50mm深度时,全速钻进。

6)扶钻人待钻机停止运转后,下落钻机,拨出短钻杆,换上长钻杆。

打至设计深度。

7)按作业规程规定的树脂药卷型号、数量及顺序用锚杆杆体轻推入孔。

8)安装搅拌器,把搅拌器尾端与钻机连接好。

9)缓开气腿阀门,将树脂药卷顶至孔底,开机搅拌,边搅边推直到锚杆顶端推到眼底时,全速搅拌不少于30秒,顶推1分钟左右。

10)在扶钻人帮助下落下钻机,卸下搅拌器,换上紧固器,待1分钟初凝后,把锚杆螺母坚固至规定预紧力。

2、帮锚杆施工工艺

1)按照从上向下的顺序使用洋镐凿掉两帮的活煤矸,使两帮为硬煤体。

铺帮网,按作业规程规定量取间排距,标定眼位。

2)用帮锚杆钻机、YT-26型风钻打眼。

扶钻工扶住钻杆,使钻尖对准眼位,点动钻机钻进50mm后,扶钻工退至操作者后侧,全速钻进,打至设计深度后,来回串动钻杆清除钻孔煤粉或吹净钻孔岩粉。

3)安装药卷并搅拌。

4)卸下搅拌器,待1分钟初凝后将螺母紧固至规定预紧力。

5)按作业规程要求双丝双扣,孔孔相联,扭结不少于三圈。

四、喷浆施工工艺

1)喷浆前必须按中线在巷道顶部和两帮各布置两根10#铁丝做参照线,要求巷道中心线距顶、帮参照铁丝距离必须符合设计要求,喷砼时,砼表面不应高出参照铁丝。

2)喷砼前按设计要求清挖地角,杜绝出现伸腿、鼓肚和吊裙现象。

3)干料配合比:

重量比:

水泥:

黄沙:

石子=1:

2.05:

2.05,水灰比:

0.45,中粗黄沙含杂率不超过3%,5-10mm石子中风化石和含杂率不超过3%。

4)拌料现场要制作配比容器,并按配合比拌料。

5)人工配料要按比例配合,按规定均匀加入添加剂,并且搅拌均匀。

6)操作顺序为先送风、再开机、然后送水、最后向料斗内加料。

停机时,先停料、待料用完后停电、然后停水、最后停风。

7)加料时要连续均匀,轻铲轻倒并及时消除震动筛上的粗骨料,喷浆机正常运转时料斗内应保持足够数量的存料。

8)喷射时喷射手要控制好水、灰比,保持喷射平整、湿润光滑、粘性、密实性好,杜绝砼表面干燥、松散、下坠、滑溜或裂纹现象发生。

9)喷头与喷射面的距离控制在0.5—0.8m范围,喷头与喷射面保持75°左右,按螺旋轨一圈压半圈缓慢进行每遍喷厚40—50mm,喷完一遍至少15分钟后才能喷下一遍,禁止一次喷够设计厚度。

五、浇筑施工工艺流程

根据中、腰线检查巷道断面→清挖基础→绑扎钢筋→立模、稳模→铺设模板(搅拌混凝土)→浇筑混凝土→清挖基础(拆上一模模板)。

1、绑扎钢筋

1)绑扎钢筋前,首先根据中、腰线检查巷道断面尺寸是否符合要求,检查符合要求后方可进行钢筋绑扎。

2)绑扎钢筋时,可先根据中线每隔2m固定一排双层钢筋,然后在第一排和最后一排钢筋之间使用线绳拉起一条直线,最后根据线绳逐排进行绑扎。

3)钢筋搭接长度为钢筋直径的35倍,搭接处使用16#铁丝双丝双扣绑扎牢固,直墙和拱部受力筋分别为φ18mm和φ16mm,构造筋为φ8mm。

钢筋距模板距离不得小于50mm。

2、稳立模板

1)根据中线和腰线进行稳立碹胎和模板工作。

2)木模板加工时,两侧和正面都要刨光,钢模板面、四边平直,使碹体壁面光滑美观;模板拼接要紧密,没有空隙,如果出现空隙,要用黄泥封堵,防止漏浆造成麻面,影响碹体质量。

3)碹墙立模板要逐渐加高,不能一次达到全高,以免在施工过程中出现模板位移较大,影响砌碹质量。

4)钢模板面抹机油,以免影响砌碹的质量,木模板在使用前用水润湿,防止由于模板吸收混凝土里的水分。

3、搅拌、浇筑混凝土

1)为保证搅拌的混凝土的质量,每次搅拌混凝土量不能超过1.5m3。

2)在浇筑混凝土前,要有专人检查模板是否立稳,支撑是否牢固,模板拼接是否严密,严格按照中线和腰线稳立模板。

3)在浇筑过程中,要经常检查模板、撑木是否发生变形,发现与设计不符时,立刻停止浇筑混凝土,及时找出原因处理。

4)混凝土搅拌后,必须立即浇筑,如果存放的时间超过了初凝时间(2小时),严禁使用。

5)每次浇筑混凝土的高度不应超过300mm,碹拱部分浇筑混凝土,应由碹拱两侧均匀、分层的向碹顶浇筑,以免碹胎受力不均。

6)为了保证混凝土的密实性和整体性,应连续浇筑。

如果间隔时间超过2h,则要把上次浇筑的混凝土表面造成麻面的部位铺设一层稀灰浆,然后再浇筑混凝土。

7)浇筑混凝土的过程中,必须使用震动器振捣,震动器插入混凝土中,要分层均匀,使上下两层混凝土连接紧密。

震动到混凝土表面冒出灰浆为止。

震动器使用时要做到“快插慢拔”,防止震动器接触到模板,使模板受到震动。

8)浇筑混凝土使用震动棒振捣时,必须设专人振捣,保证混凝土密实,严禁出现蜂窝、麻面、狗洞现象发生。

接茬处平整,无接茬缝。

4、养护、拆模

1)混凝土浇筑完成后,必须进行养护工作。

每班洒水一次即可。

2)混凝土12小时后可以进行拆模。

拆模时应先把碹胎的支架撑木拆掉,然后再拆除碹墙和碹拱的模板。

拆除碹胎和模板时,人应当站在安全地点,防止碹胎或模板脱落砸人。

拆除模板和支架和撑木上的钉子,一定要把钉子砸弯,防止扎人。

3)拆除的撑木、碹胎和模板,要运到指定的地方,除污修复后保存好,准备以后使用。

六、防爆门、密闭门施工工艺

1、巷道开口掘进至防爆门和密闭门位置时,按照施工图纸断面进行施工。

2、巷道浇筑施工至防爆门和密闭门位置时,根据施工图纸,对防爆门和密闭门墙体位置进行预留,等防爆门和密闭门到货后再进行浇筑。

3、防爆门墙体钢筋混凝土浇筑,浇筑厚度1500mm,受力环筋为φ18@300mm,受力纵筋为φ16@300mm,构造筋为φ8@300mm;密闭门墙体采用钢筋混凝土浇筑,浇筑厚度为500mm,受力环筋为φ18@300mm,受力纵筋为φ16@300mm,构造筋为φ8@300mm。

4、浇筑防爆门、密闭门墙体时,需在巷道中间预留高1750mm,宽950mm门洞各两个。

墙体浇筑时需要预埋单向排气管、单向排水管各两趟。

第2节施工设备

表5-2-1掘进设备使用指标

设备名称

型号

用途

单位

数量

局部通风机

FBD5.6/2×11

通风

台

4

移 变

KBSGZY-315

风机供电

台

2

移 变

KBSGZY-500

动力供电

台

1

馈电开关

KBZ-200

保护

台

1

信号综保

ZXZ-4(M)

信号(监控)

台

2

自动切换开关

QBZ-2×120(SF)

控制风机

台

2

开关

QBZ-80N

控制耙矸机(喷浆机)

台

2

耙矸机

P-60B

出煤(矸)

台

1

喷浆机

PS5I

喷浆

台

1

表5-2-2掘进工具使用指标

名称

型号

数量

锚杆钻机

MQT130/2.8

2台

凿岩机

YT28

3台

力矩板手

150-450N.m

2套

接长钻杆

B22,8×1.2m

2套

帮锚杆机钻杆

1.2m

10套

帮锚杆机钻杆

2.4m

5套

钎杆

2m

20根

帮钻头

Φ30mm,双翼

100个

顶钻头

Φ28mm,双翼

100个

一字头钻尖

Φ28mm

100个

一字头钻尖

Φ42mm

100个

炸药

煤矿许用二级乳化炸药

按爆破说明书领取

雷管

矿用毫秒延期电雷管

按爆破说明书领取

第三节作业方式

巷道采用中深孔光面爆破,分次打眼分次装药爆破的掘进方式,按照炮眼布置图打设掏槽眼、辅助眼、周边眼、底眼。

附:

图5-3-1《1-1断面炮眼布置三视图》

图5-3-2《4-4断面上部炮眼布置三视图》

图5-3-3《4-4断面下部炮眼布置三视图》

第四节循环进尺

在顶板完整、无片帮和煤层层理、无节理发育时,永久避难硐室掘进循环进尺控制在1.6m,最大控顶距1.8m,最小控顶距0.2m。

第五节运输方式

使用P-60B型耙矸机装矸,1T“U”型矿车运输,人力推车至井底车场。

出矸路线:

永久避难硐室掘进工作面→轨道运输大巷→井底车场→主斜井→地面。

第六节其它特殊地段施工

如在掘进施工过程中遇到顶板压力较大、节理发育、顶板破碎或出现高顶严重的情况时,要及时缩短循环进尺,缩小锚杆排距。

当工作面顶板恢复正常后,恢复原支护方式。

在施工过程中发现顶板岩性出现明显变化或遇到特殊地质构造时,要及时通知矿调度室和相关部门另行编制措施。

第6章一通三防系统

第1节巷道通风

一、掘进工作面风量计算

每个独立通风的掘进工作面(正头)实际需风量应按瓦斯等有害气体涌出量、风