锂离子电池前沿研究现状.docx

《锂离子电池前沿研究现状.docx》由会员分享,可在线阅读,更多相关《锂离子电池前沿研究现状.docx(34页珍藏版)》请在冰豆网上搜索。

锂离子电池前沿研究现状

一锂离子电池的安全特性分析

1影响锂离子电池安全特性的因素分析

锂离子电池所用的正极材料为含锂的过渡金属氧化物(如LiCoO2),负极材料为碳材(如MCMB),电解液为含LiPF6电解质的有机溶剂,隔膜为微孔聚丙烯复合膜。

电池充电时,正极中的部分Li+从LiCoO2晶格中脱离,在电解液中扩散进入负极碳的晶格之中,形成LixC化合物,通过上述电化学反应,将电能转化为化学能储存在电池中。

放电时,LixC化合物中的部分Li+脱嵌进入LiCoO2之中,通过上述电化学反应,将化学能转化为电能为负载供电。

再充电时重复上述过程。

锂离子电池的这种利用Li+在正负极材料中嵌入或脱嵌从而完成充放电过程的反应机理称为"摇椅式"机制。

锂离子电池在正常充放电过程中,充电时,Li+正极材料脱嵌经过电解液嵌入到负极材料的晶格中,LiCoO2失去电子变成Li1-xCoO2,此时X值小于0.5,Li1-xCoO2结构是稳定的,放电时Li+x仍然能回到原来的晶格位置,形成LiCoO2;整过充放电过程中没有副反应发生;所以,充放电循环寿命长。

锂离子电池在正常使用过程中不会出现安全问题,但在严重过充电、过放电、电池内部短路、局部温度过高等滥用条件下会发生起火、爆炸等事故。

(1)过充电引起的安全性问题

锂离子电池的充电如果采用专用充电器,充电电压一般会限制在4.2V以内,电池不会发生任何安全问题。

但是,如果不是采用专用充电器,或充电器失效造成电池严重过充电,将有可能造成电池起火、爆炸。

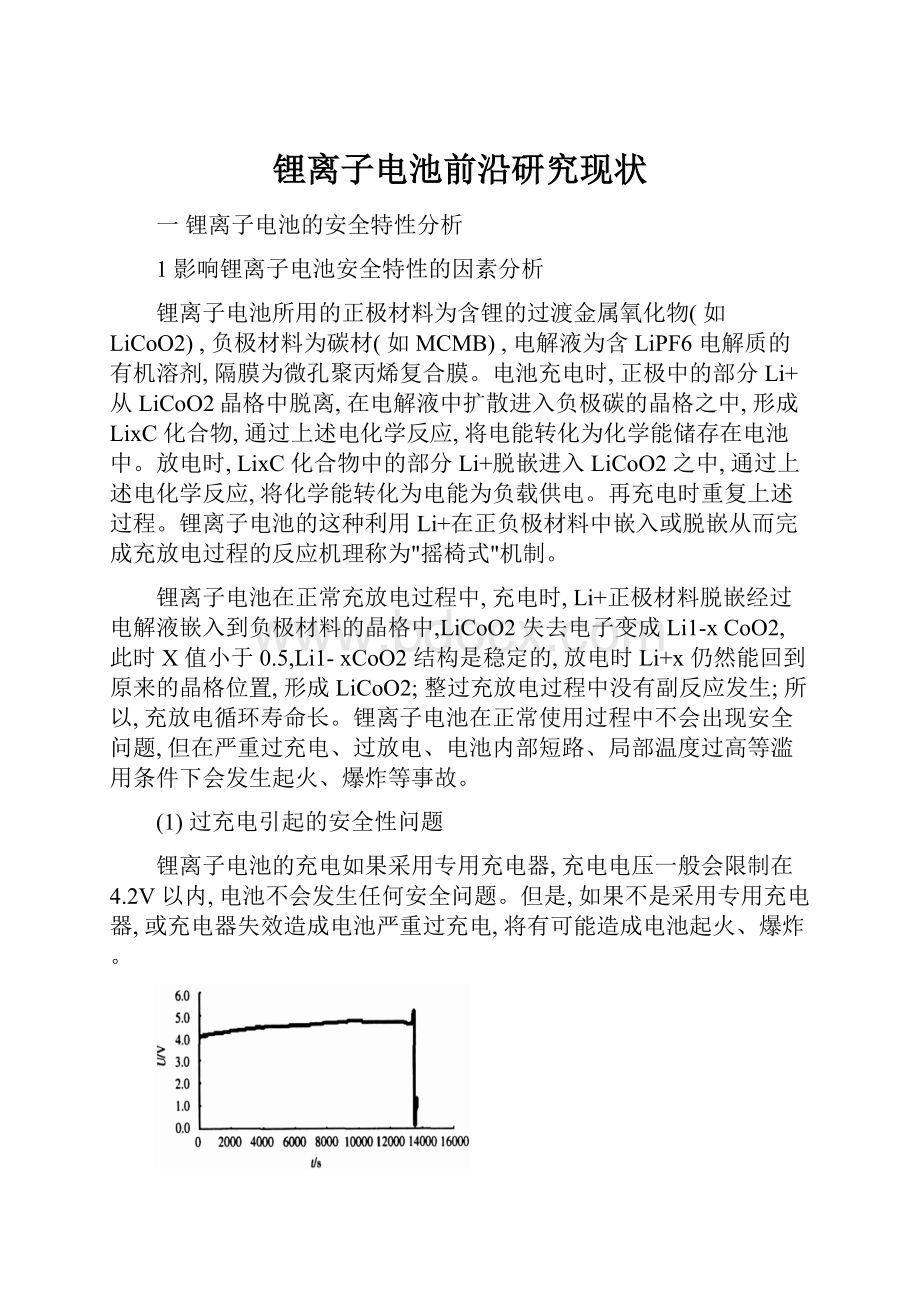

图1电池过充电电压变化曲线图2电池过充电时温度变化曲线

由图1、图2可以看到,电池过充电达到4.8V以后,电池的温度急剧上升,最终导致起火、爆炸。

因此,电池的充电控制非常重要,否则,存在严重的安全问题。

(2)过放电引起的安全性问题

锂离子电池组过放电将造成电池短路失效。

图3是锂离子电池被强制过放电时的实验曲线,由图中可以看到,电池过放电时,电池电压先是下降到接近-1V,然后,上升到-0.3V左右,经测试这个电压实际上是一个线阻电压。

断开电流后,测试电池电压,电池电压为零伏,说明电池内部已短路。

对电池过放电过程中的温度参数监测表明,电池的温度从25℃上升到35℃左右,电池未出现泄漏、起火等现象。

图3锂离子电池过放电试验曲线图4电池短路过程中温度随时间变化曲线

单体锂离子电池在过放电过程中不会出现安全问题,对于采用一只锂离子电池的手机等用电器来说,不会因过放电而引起安全事故。

但对于需要采用多只锂离子电池串联使用的笔记本电脑等用电器,如果电池组中出现了一只单体电池由于被严重过放电而短路,仍然可能造成电池组在充电过程中发生泄漏、起火甚至爆炸等安全事故。

这是因为:

笔记本电脑的充电控制是以电池总电压值作为控制依据的,当其中一只单体电池因过放电而短路后,就会造成其他单体电池的充电电压上升,其他电池可能因为过充电而导致泄漏、起火甚至爆炸。

(3)电池短路造成的安全性问题

锂离子电池在发生意外事故而发生短路时,会引发严重的安全问题。

电池短路会在瞬间产生很大电流,电池内部温度急剧升高而使电池发生泄漏、起火等安全事故。

图4是电池在发生内部短路时电池的温度变化曲线,由图中可以看到,电池温度在瞬间上升到250℃以上。

(4)使用环境造成的安全性问题

锂离子电池在储存、运输和使用过程中,如果局部环境温度过高,将会由于热失控而造成泄漏、起火等安全事故。

综上所述,锂离子电池在严重过充电、过放电、电池内部短路、局部温度过高等滥用条件下,电池内部发生了热失控,从而引起泄漏、起火、爆炸等事故。

采用加速量热计(ARC)装置测试商品18650锂离子电池在不同开路电压下的热失控起始温度发现:

开路电压为4.0V、3.6V、2.8V时,电池的热失控起始温度分别为104℃、109℃、144℃。

这时的温度与聚乙烯隔膜的熔点接近,当热失控发生时,开路电压迅速下降,电池内部发生了短路现象。

采用DSC分析方法对商品LiCoO2材料的热特性分析发现,LiCoO2材料存在热不稳定性。

在环境温度达到180℃左右就开始产生热量,在210℃左右,存在一个发热峰值,在250℃左右存在一个更大的发热峰,如图5所示。

采用ARC分析方法对不同溶剂体系的LiPF6电解液在锂-碳负极中的热特性进行研究,发现电解液在锂-碳负极中存在热失控现象,见图6。

2提高锂离子电池安全特性的措施

从上述分析可以看到,锂离子电池的安全问题主要是由于电池的热失控造成的。

为了提高锂离子电池的安全性能,采取的主要措施有:

(1)采用热封闭隔膜材料,在电池内部温度达到一定程度时(如110℃左右),电池隔膜微孔封闭,阻止电化学反应的进一步进行,可以有效减少过充电而引起的安全事故的可能性;

(2)在电解液中加入阻燃性添加剂,可以有效减少电池短路造成的安全性事故的可能性;

(3)研制开发新型电极材料,如采用LiFePO4代替目前普遍采用的LiCoO2材料,可以显著提高锂离子电池的安全性能。

图5LiCoO2材料的热特性分析图6LiPF6电解液在锂-碳负极中的热特性分析

3锂离子电池安全特性的考核方法

为了对锂离子电池的安全特性进行评估,常用的考核方法有(以电动车用锂离子电池为例):

(1)电测试

过充电:

电池按正常充电方式充满电后,继续以3I3(A)电流充电至电池电压达到5V或充电时间达到90min,停止充电,电池应不起火、不爆炸。

强制过放电:

电池充满电后,以1I3(A)电流放电至电压达到0V,停止放电,电池应不起火、不爆炸。

短路:

电池充满电后,经外部短路10min,外部线路电阻应小于5mΩ,电池应不起火、不爆炸。

(2)机械测试

跌落:

电池充满电后,从1.5m高度处自由跌落到厚度为20mm的硬木地板上,电池应不起火、不爆炸。

挤压:

电池充满电后,向垂直于电池极板方向施压,直至电池壳体破裂或内部短路,电池应不起火、不爆炸。

针刺:

电池充满电后,用耐高温钢针从垂直于电池极板方向贯穿电池,直至电池壳体破裂或内部短路,电池应不起火、不爆炸。

(3)热测试

热箱:

将电池充满电后,置于85℃的高温箱中,恒温120min,电池应不起火不爆炸。

分析表明,采用综合性设计,可以使锂离子电池在正常使用状态下的安全可靠性得到有效保证,但在过充电、短路、挤压等滥用条件下使用,由于锂离子电池电化学体系的原因,其安全性问题仍然倍受关注,这也有待于继续开发出更加安全可靠的电池应用材料,从而使该体系电池的安全性问题得到更加彻底的解决。

二大容量高功率锂离子电池研究进展

1大容量高功率锂离子电池的关键材料

1.1正极材料

在设计大容量高功率锂离子电池时,应着重考虑选用安全性好、环境友好而且资源丰富成本低的材料。

几种生产应用及正在研制的锂离子电池正极材料的性能对比列于表1。

表1锂离子蓄电池正极材料性能对比

+取决于充电截止电压4.2-4.6V

LiCoO2:

是小型锂离子电池普遍采用的层状结构材料,由于在充电和高温状态下存在安全问题,加之成本高,钴是稀贵资源,不宜在大容量高功率电池中采用。

Li(Ni0.8Co0.2)O2成本比前者低,比容量高,但安全性比前者更差(其DSC热流750kJ/g,LiCoO2650kJ/g),用于高功率电池时必须进行掺杂和表面包覆处理。

尖晶石LiMn204:

成本低,安全性好,资源丰富,是最早研究的动力锂离子蓄电池正极材料。

缺点是循环性能差(尤其在高温下),比能量低。

近年来经过研究改进,采用掺杂Al和表面包覆技术改善了循环性能,成为大容量高功率锂离子电池具有应用前景的正极材料。

为了满足高功率电池要求,需控制材料粒径在6—10µm。

Li(NiCoMn)02三元过渡金属层状氧化物,简称三元材料,由于在层状结构中以Ni和Mn取代部分钴,不但减少了钴用量,降低了成本,而且提高了晶体结构稳定性,在提高安全性的同时也提高了比容量。

因为它可提高充电电压到4.6V仍保持良好可逆性,但不可逆容量也较大。

合成方法一般有固相法和共沉淀法,由于共沉淀法先制成(NiCoMn)(OH)2前驱体,然后再与Li2C03、LiN03、LiOH等锂源在750—1000℃烧结而成。

取得产品类似球形,锂化后稍有收缩,具有流动性好、成分均匀的特点。

橄榄石型LiFeP04是1997A.K.Padhi等首先提出的,具有资源丰富、成本低、稳定性的优点,其安全性是目前所有新开发的正极材料中最好的。

又由于这种材料充电电位较低,可允许0.7V的过充电电压,非常有利于多个电池串联时的均匀性控制。

缺点是密度低,导电率低。

目前研究重点是通过掺杂及表面包覆工艺提高其电子导电性以改善其高倍率放电性能。

已研发了多种合成方法,如高温固相法、低温液相法、溶胶凝胶法、共沉淀法、水热法、微波法和机械法等。

合成的关键是抑制Fe3+的生成。

1.2负极材料

负极活性材料仍以碳基材料为主,包括中间相碳微球(MCMB)、天然石墨(NGR)和硬碳(HC)。

MCMB为球形,流动性好,易于制成优良的高密度电极,但价格较高;NGR比容量大,价格低,缺点是不可逆容量较大,而且由于辊压电极时表面上的石墨片层取向平行于导流体,影响锂离子的扩散途径,对高倍率放电不利,所以NGR的改性与表面修饰是研究的主要方向。

目前从实用角度考虑NGR与其它碳材混用较为普遍;HC是指难于石墨化的碳材,该材料的优点是具有较大比容量和大于石墨的锂离子扩散系数,缺点是不可逆容量较大,有电位滞后现象。

由于HC具有较宽的嵌锂电位范围和良好的锂离子扩散系数,便于锂离子快速嵌入而不析出金属锂,特别适合HEV对大功率充电特性的要求。

尖晶石型钛酸锂(Li2Ti5012)的特点是在锂离子嵌入/脱嵌过程中体积基本无变化(零体积效应),因此具有非常好的循环性能,同时其氧化还原电位较高(1.55V,vsLi/Li+),不易生成厚的SEI膜和难于析出金属锂,有利于电池的循环稳定性和长寿命。

是长寿命、高功率锂离子电池值得注意的负极材料。

缺点是电压低,成本高。

硅、锡等锂合金材料虽然具有高的比容量,但充放电过程中体积变化太大,循环性能差,一般不作为高功率型锂离子蓄电池的主要材料。

1.3电解液

电解液是大容量高功率锂离子电池的重要材料之一,是影响高功率性能和安全性能的重要因素。

目前仍采用LiPF6为电解质盐,碳酸乙烯脂(EC)和直链碳酸脂的混合溶剂电解液。

美国ANL探索使用LiBOB盐或LiBOB与LiPF6的混合盐。

认为对稳定SEI延长循环寿命有益。

电解液对隔膜材料(微孔聚丙烯,聚乙烯)的润湿性随溶剂的种类而变。

一般EC和PC的润湿性较差,而直链碳酸脂DMC和DEC具有较好润湿性,含有DEC的混合溶剂具有较好的润湿性和离子导电性。

所以综合考虑电化学稳定性、离子导电率、隔膜润湿性、高低温性能等,一般电解液均含有EC和DEC等基本成分。

在电解液方面研究较多的是各种功能添加剂,如为提高SEI膜的稳定性添加碳酸亚乙脂(VC)、VEC和含硫和硼的添加剂等;为防止过充电常添加联苯;为提高安全性添加磷酸脂类阻燃剂和氟取代溶剂等。

2大容量高功率锂离子蓄电池的研发及应用现状

2.1电动工具用高功率锂离子电池

目前无线电动工具日益普及,对电池年需求量已达将近5亿只,形成了一定规模市场。

现在Cd-Ni电池是主导产品,然而随着环保呼声强烈,最终淘汰Cd—Ni电池势在必行。

电动工具制造商逐渐看好高功率锂离子电池。

一些代表性电动工具用锂离子电池列于表2。

电池一般可用1OC倍率放电,比能量达到100Wh/kg,循环寿命>400次,自放电<7%/月,电池可在-200C工作,性能比Cd-Ni电池优越得多。

表中所列的以LiMn2O4。

和LiFePO4。

作为正极材料的高功率电池产品都已投入规模生产。

表2电动工具用高功率锂离子蓄电池

2.2电动自行车用大容量锂离子蓄电池

作为欠发达国家平民的代步工具,电动自行车近年来已形成一个新兴产业,据我国有关统计报导,2006年产量已接近1800万辆,其中90%以上仍采用铅蓄电池。

但铅蓄电池比能量太低,致使电池重量达12-l5kg。

主要材料铅存在污染环境问题。

一般认为锂离子蓄电池是最有希望的替代产品,目前主要障碍是价格偏高及安全问题。

一般设计容量在10~15Ah,也有采用两个标准D型电池并联的方案。

设计电压有24V和36V。

此类电池的比能量一般可达100Wh/kg以上,因此电池组重量为铅蓄电池的1/3左右,即3-5kg。

为了保证安全性,产品均附有专用充电器。

表3列出我国主要生产厂的产品性能。

2.3混合动力车(HEY)用超高功率锂离子电池

混合动力车是电动车中目前唯一进入商品市场并加快发展的电动车。

以日本丰田和本田两家汽车公司处于市场领导地位,2006年全球销量已接近40万辆,最近又提出PHEV(Plug—inHEV油电混合)和FCEV(FuelCellElectricVehicle电电混合)新的混合动力车概念,它结合了HEV和BEV的优点,可利用城市低峰电进行家庭充电。

目前市场销售的HEV中,以MH—Ni电池为主,但随着超高功率锂离子蓄电池技术的日益成熟,有可能逐步取代MH—Ni电池部分市场。

表4汇总了国外HEV高功率锂离子蓄电池的研发现状,其中的功率值为50%DOD时10s脉冲的计算功率。

日本新阳光计划高功率锂离子电池的研发目标为比能量>70Wh/kg,比功率>1800W/kg,寿命15年用于FCV和HEV。

从表4数据可看出所有参加研发的厂家日立、GS-Yuasa、松下研发成果均超出指标要求。

松下2005年底已完成22万次循环测试,日立电池在50%DOD下脉输出功率为2000W/kg,经41万次循环测试,性能无明显衰降。

表3我国主要电动自行车用锂离子电池性能

表4国外主要电池制造商研制的HEV用高功率锂离子电池性能水平

日本NEDO于2007年2月公布了新的电动汽车用电池开发计划,斥资100亿日元通过“产学研”结合方式开发PHEV和BEV用电池,2015年目标比能量100W/kg,寿命10年,2015年以后比能量达200Wh/kg,2030年达500Wh/kg。

美国能源部(DOE)和USABC已支持了3代动力锂离子电池的研发,分别为LiNi0.8Co0.15AI0.05O2/Gr、LiMn204/Gr与LiMn204/Li4Ti5012、Lil+X(Ni1/3Co1/3Mn1/3)1-X02/Gr与C-LiFePO4/Gr;同时也对含硼电解质盐(LiBOB等)添加剂,含氟难燃溶剂进行了研究。

USABC在2002年启动了FreedomCAR&VehicleTechnology混合动力车计划;2006年研发状况与HEV电池目标对比见表5。

USABC在2007年2月发布了PHEV研究目标,计划开发高比功率/能量型(纯电驱动10英里)和高比能,功率型(纯电驱动40英里)两类HEV用锂离子电池。

计算得知高比功率/能量型电池组比能量为56.7Wh/kg,比功率为500W/kg,高比能,功率型电池组比能量要求为96.7Wh/kg,比功率为208.3W/kg,两类电池寿命均要求15年/30万次。

并对价格、高低温性能提出要求。

韩国SDI现研究采用18650型电池进行组合开发HEV高功率锂离子电池,单体电池DOD60%时脉冲功率>3500W/kg,组合电池比能量为31Wh/kg,计划2010年实现HEV高功率锂离子电池产业化,LG公司采用叠片式软包装结构,正极采用尖晶石,负极分别采用石墨和硬碳(性能见表4)。

表5HEV用高功率锂离子蓄电池研发现状与目标对比

项目

目标(助力型HEV)

研发现状

脉冲放电功率/W

25(18s)

25-40

能量回收脉冲功率/KW

20(10s)

20-35

可用能量/Kh@3kw

300

300-500

循环寿命/次

300k

300k+

循环寿命/年

15

10

冷启动功率/kw@-30°C

5(2s)

3-5

工作温度/°C

-35-52

-10-40

最大系统重量/kg

40

25-48

最大系统体积/L

32

20-40

售价(年产10万台计)美元

500

900+

我国“十五”863电动车专项支持了混合动力车用锂离子电池技术开发,电池比功率从2002年的491W/kg增长到2005年的1220W/kg,正极采用LiMn2O4,负极用石墨,模拟工况下循环寿命只积累到30000次。

单体电池通过了滥用试验规范要求。

苏州星恒公司生产的混合动力车用锂离子电池已通过美国UL安全认证。

2.4纯电动车(BEV)用大容量锂离子电池

法国SAFT公司开发的大容量用于纯电动车的锂离子蓄电池容量从27Ah到45Ah。

电池在模拟工况下深充放(80%DOD)循环寿命已积累近2500次,第2000次放电曲线与第一次放电曲线的初始段几乎重合,容量只下降了9%。

我国“十五”863电动车专项也部分支持了纯电动车用大容量锂离子电池的开发,设计制造出50—100Ah容量范围的多个电池品种(包括圆柱型和方型),单电池比能量达到120Wh/kg,但深放电(80%DOD)循环寿命只有600次,只有部分单体电池可通过滥用试验规范要求。

北京中信国安盟固利公司研制的大容量电动车用锂离子电池,单体容量为100Ah,正极材料为LiMn2O4,比能量(单体电池)达到100-120Wh/kg,正在做公交车装车运行试验。

天津蓝天双环公司研发的大容量电动车用锂离子蓄电池,单体容量为80Ah,在天津清源电动车公司纯电动轿车做装车试验,一次充电行驶252.7km(40km/h),最高车速123km/h,加速至50km/h需6s,加速至100km/h需21s,爬坡度达到20%。

3大容量高功率锂离子电池的安全问题

3.1对电池内部各要素相互反应的认识

安全性是大容量高功率锂离子电池至关重要的问题。

当前,为了提高其安全性和抗滥用性,应从单电池本身、电池模块设计及电池组系统设计3个方面着手。

现仅介绍提高单电池抗滥用安全性的研究进展。

通过热流分析得知,当电池温度上升时,首先反应的是SEI膜的分解,发热量最大的是金属锂与电解液和黏结剂(PVDF)的反应,而正极材料LiMn2O4。

的热稳定性远高于Li(NiCo)O2:

,由于电池内各要素的相互作用,最终导致热失控。

因此,为了提高安全性,首先要选择安全性好的(分解温度高,发热量小)正极活性材料和控制金属锂在负极上的析出。

3.2电池内活性材料的安全性

安全性较高的正极材料是LiMn2O4和LiFePO4。

,它们在电池过充时没有多余的锂放出,并且不产出氧。

而LiCoO2,LiNiO2等层状结构材料过充时将会有大量金属锂在负极产生并放出氧,对安全是巨大威胁。

因此大容量高功率锂离子电池应选用LiMn204,和LiFePO4。

以及放热量较小的三元材料。

如选用层状结构正极材料应通过掺杂提高结构稳定性,或通过表面包覆阻断与电解液的直接反应,同时稳定材料的表面结构。

负极材料宜采用包覆的天然石墨和HC,由于HC具有大电流充电接受能力,更适于大功率锂离子电池采用。

采用Li4Ti5012。

:

为负极材料对大功率锂离子电池更有利,可获得良好的寿命和安全性。

但对成本和比能量有负面影响。

电解液宜选用有效的功能添加剂或采用含氟难燃溶剂也有利于提高安全性。

3.3电池设计

电池形状分圆柱型、方型、长圆型及软包装,圆柱卷绕工艺易于大量生产,较易控制电芯的制备张力,保证良好的功率特性,并利于提高抗变形能力。

但圆柱卷绕型不利于散热,对大容量电池的直径大小,既要保证容量,又要避免影响散热。

对于高功率混合动力车而言,单体容量应设计在10Ah以下以提高安全性。

电池正、负极容量比是大容量高功率锂离子蓄电池设计中的又一重要因素。

原则是保证过充时负极不析出金属锂,具体比例应根据正、负极材料种类及电化学特性而定。

当然对电池极板的引流设计也应重视,以保证电流在整个极板上的均匀分布并减少局部过热现象。

其他如热熔断隔膜和安全泄压阀技术等对大容量高功率电池的安全性能也很重要。

三洋公司提出了双层极板概念,即用LiFePO4。

打底外涂一般正极活性材料如LiCo02等,目的是当过充电时产生的FePO4。

使电阻和电压迅速上升达到保护电池。

同理采用PTC为电极添加剂而使高温时电极电阻上升,阻断电极反应,提高安全性。

4结语

锂离子电池不但具有当前各类蓄电池中最优的性能,而且其改进提高的空间也是最大的。

为了大容量高功率锂离子蓄电池能大规模普及应用,今后,提高安全性、降低成本和延长寿命就成为研究重点。

近期内的重点研究方向包括:

(1)正极材料:

Li1+X(NiCoMn)1-X02,改性LiFeP04及LiMn2O4。

等;

(2)负极材料:

硬碳、包覆天然石墨、钛酸锂;

(3)电解液:

热稳定性更好的电解质盐,阻燃溶剂,稳定SEI膜添加剂等;

(4)材料理化性能:

颗粒结构和粒径设计比表面积优化,粘结剂的优选等;

(5)电池结构:

正负极容量比的优化、极板设计、集流设计、热设计、抗滥用设计等;

(6)大量生产工艺控制方法及检测手段;不合格品的剔除方法等。

三锂离子电池隔膜的研究及发展现状

随着锂离子电池应用范围的进一步扩大,隔膜材料的需求量将进一步增加。

而世界上只有日本、美国等少数几个国家拥有锂离子电池聚合物隔膜的生产技术和相应的规模化生产,我国在锂离子电池隔膜的研究与开发方面起步较晚,仍主要依赖进口,隔膜的平均售价为8~15元/m2,约占整个电池成本的1/4,从而导致锂离子电池市场价格高居不下,目前国内80%以上的隔膜市场被美、目等国家垄断,国产隔膜主要在中、低端市场使用。

实现隔膜的国产化,生产优质的国产化隔膜,能有望降低整个隔膜乃至锂离子电池的市场价格。

1电池隔膜的主要作用及性能要求

电池隔膜是指在锂离子电池正极与负极中间的聚合物隔膜,是锂离子电池最关键的部分,对电池安全性和成本有直接影响。

其主要作用有:

隔离正、负极并使电池内的电子不能自由穿过;让电解质液中的离子在正负极间自由通过。

其锂离子传导能力直接关系到锂离子电池的整体性能,其隔离正负极的作用使电池在过度充电或者温度升高的情况下能限制电流的升高,防止电池短路引起爆炸,具有微孔自闭保护作用,对电池使用者和设备起到安全保护的作用。

隔膜性能的优劣决定电池的界面结构和内阻,进而影响电池的容量、循环性能、充放电电流密度等关键特性,可见,性能优异的隔膜对提高电池的综合性能有重要作用。

对隔膜的基本要求是:

具有足够的隔离性和电子绝缘性,能保证正负极的机械隔离和阻止活性物质的迁移;有一定的孔径,对锂离子有很好的透过性,保证低电阻和高离子传导率;由于锂离子电池采用有机溶剂和非水电解液,因此应具有足够的化学稳定性和电化学稳定性,有一定的耐湿性和耐腐蚀性;对电解液的浸润性好,有足够的吸液保湿能力和离子导电性;具有足够的力学性能和防震能力,并且厚度尽可能小;自动关断保护性能好。

隔膜的力学性能是影响其应用的一个重要因素,如果隔膜破裂,就会发生短路,降低成品率,因此要求隔膜有一定的强度、弹性和耐摩擦性能。

2锂离子电池隔膜制备方法

聚乙烯(PE)、聚丙烯(PP)微孔膜具有较高孔隙率、较低的电阻、较高的抗撕裂强度、较好的抗酸碱能力、良好的弹性及对非质子溶剂的保持性能,因此锂离子电池研究开发初期用其作为隔膜材料。

目前