经验公式确定钢的热处理温度.docx

《经验公式确定钢的热处理温度.docx》由会员分享,可在线阅读,更多相关《经验公式确定钢的热处理温度.docx(14页珍藏版)》请在冰豆网上搜索。

经验公式确定钢的热处理温度

钢的热处理工艺设计经验公式之杨若古兰创作

------------根据经验公式确定热处理的保温温度------------

1钢的热处理

正火加热时间

加热时间t=KD

(1)

式中t为加热时间(s);

D使工件无效厚度(mm);

K是加热时间系数(s/mm).

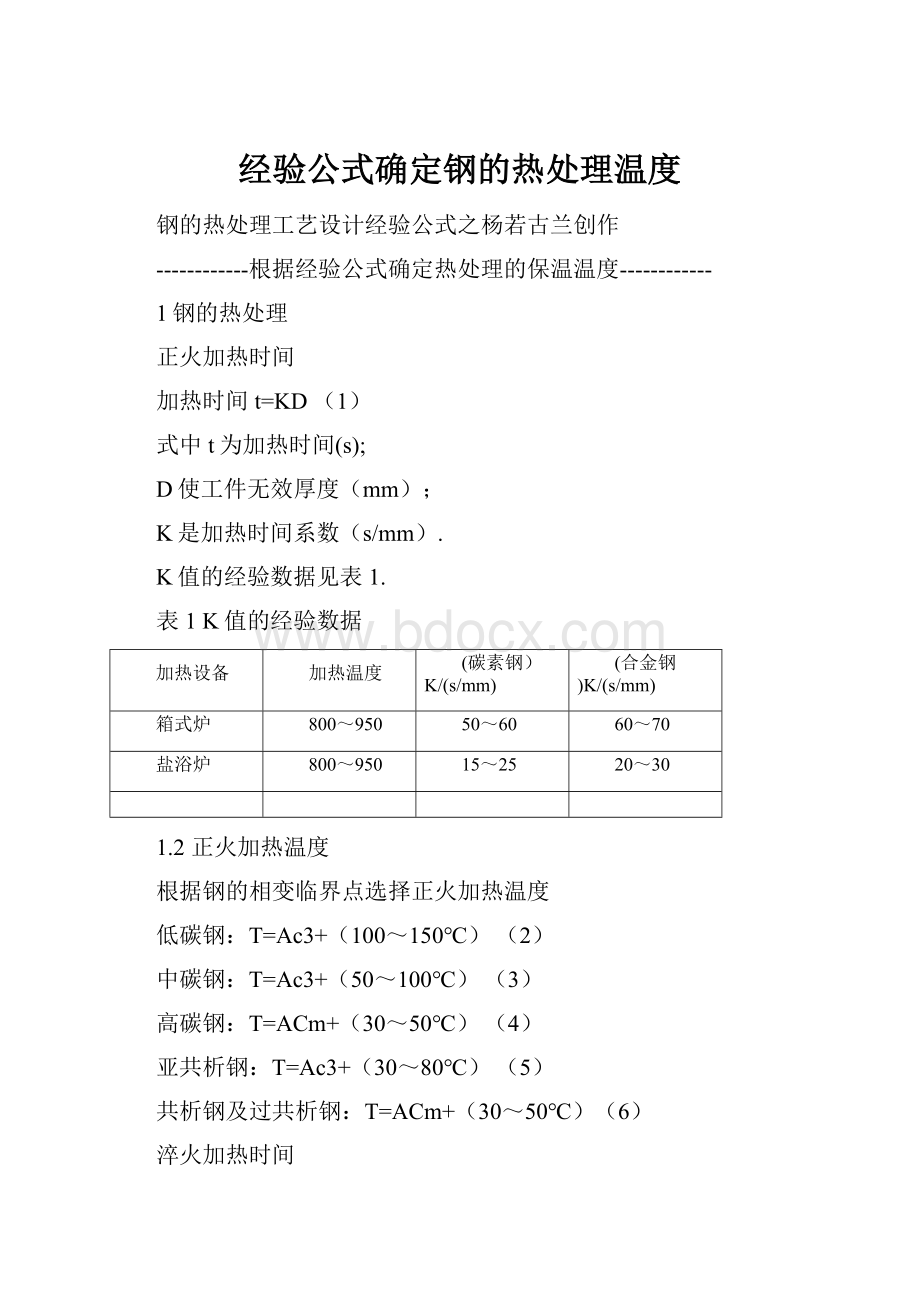

K值的经验数据见表1.

表1K值的经验数据

加热设备

加热温度

(碳素钢)K/(s/mm)

(合金钢)K/(s/mm)

箱式炉

800~950

50~60

60~70

盐浴炉

800~950

15~25

20~30

1.2正火加热温度

根据钢的相变临界点选择正火加热温度

低碳钢:

T=Ac3+(100~150℃)

(2)

中碳钢:

T=Ac3+(50~100℃)(3)

高碳钢:

T=ACm+(30~50℃)(4)

亚共析钢:

T=Ac3+(30~80℃)(5)

共析钢及过共析钢:

T=ACm+(30~50℃)(6)

淬火加热时间

为了估算方便起见,计算淬火加热时间多采取以下经验公式:

t=a·K·D︱(不经预热)(7)

t=(a+b)·K·D︱(经一次预热)(8)

t=(a+b+c)·K·D︱(经二次预热)(9)

式中t—加热时间(min);

a—到达淬火温度的加热系数(min/mm);

b—到达预热温度的加热系数(min/mm);

c—到达二次预热温度的加热系数(min/mm);

K—装炉批改系数;

D︱--工件的无效厚度(mm).

在普通的加热条件下,采取箱式炉进行加热时,碳素钢及合金钢a多采取1~1.5min/mm;b为1.5~2min/mm(高速钢及合金钢一次预热a=0.5~0.3;b=2.5~3.6;二次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进行快

速加热时,当炉温较淬火加热温度高出100~150℃时,系数a约为1.5~20秒/毫米,系数b不必另加.若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)摆布.工件装炉批改系数K的经验值如表2:

表2工件装炉批改系数K

工件装炉方式

批改系数

淬火加热温度

按惯例工艺,

亚共析钢的淬火加热温度为Ac3+(30~50℃);(10)

共析和过共析钢为Ac1+(30~50℃);(11)

合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12)

回火加热时间

对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按以下经验公式计算:

t=aD+b(13)

式中t—回火保温时间(min);

D—工件无效尺寸;(mm);

a—加热系数(min/mm);

b—附加时间,普通为10~20分钟.

盐浴的加热系数为0.5~0.8min/mm;铅浴的加热系数为0.3~0.5min/mm;井式回火电炉(RJJ系列回火电炉)加热系数为1.0~1.5min/mm;箱式电炉加热系数为2~2.5mim/mm.

回火加热温度

钢的回火定量关系式很早就有人研讨,其经验公式为:

钢的回火温度的估算,

T=200+k(60-x)(14)

式中:

x—回火后硬度值,HRC;

k—待定系数,对于45钢,x>30,k=11;x≤30,k=12.

大量试验标明,当钢的回火参数P必定时,回火所达到的工艺后果——硬度值或力学功能不异.是以,按传统经验式确定回火参数仅在尺度态(回火1h)时方可使用,实际生产利用受到限制.

为了解决上述成绩,将有关身分均定量表达,文献中导出如下回火公式:

(1)在200~40O℃范围:

HV=640-(T-20)×1.05+(lgt-1.28)×366+(T-200)(lgt-1.28)×0.036(15)

(2)在400~600℃范围:

HV=×103/T-(1gt一1.28)×29.4-(T-400)(Igt-1.28)×0.023(16)

式中T--回火温度℃

t--回火时间,min

对比可以看出影响回火后果的次要身分是T和t能较好,较真实地反映出实际工艺参数的影响,定量地表达了分歧温度区间回火硬度的变更特征.

2钢的热处理相变点及再结晶温度的计算

AC1和AC3温度的经验公式

AC1和AC3分别暗示在加热过程中组织开始改变成奥氏体和全部改变成奥氏体时的温度,它们对钢的热处理工艺的拟定和新材料和新工艺的设计都具有次要意义.是以,对AC1和AC3的猜测具有较大的理论和利用价值.Andrews搜集了英,德,法,美等国家的材料通过对大量试验数据进行回归分析,获得了根据钢的化学成分计算AC1和AC3温度的经验公式:

AC3(℃)=910-203C1/2-15.2Ni+44.7Si+104V+31.5Mo+13.1W(17)

AC1(℃)=723–10.7Mn–13.9Ni+29Si+16.9Cr+290As+6.38W(18)

式中的元素符号代表其含量(质量分数,wt%,下同),适用钢的成分范围为:

≤,≤4.9Mn,≤5Cr,≤5Ni,≤5.4Mo.公式

(1)~

(2)表达了钢的AC1和AC3与化学成分之间的关系,其长处是方式简明、直观,便于利用.

钢奥氏体化后冷却时,奥氏体开始改变成马氏体的温度Ms(℃)

Ms=550-350C-40Mn-35V-20Cr-17Ni-Cu-10Mo-5W+15Co+30Al+0Si(19)

Ms=561-474C-33Mn-17Cr-17Ni-21Mo(20)

式(19),(20)适用于中低碳钢.

Ms=539-423C-17.7Ni-12.1Cr-7.5Mo(21)

式(21)适用于0.11%≤C≤0.60%,0.04%≤Mn≤%≤Si≤%,

0≤Ni≤5.04%,0≤Cr≤4.61%,0≤Mo≤%.

留意,上述Ms点的计算公式次要用于亚共析钢;对于过共析钢,因为淬火加热温度对奥氏体的成分影响较大,故根据钢的成分来计算Ms点是没成心义的.

Ms=41.7(14.6-Cr)+0.6(6.9-Ni)+33(1.33-Mn)+28(0.47-S)

+1677(0.068-C-Ni)-17.8(22)

式(22)适用于SUS类不锈钢(日本).

2.3奥氏体改变成马氏体(M)的终了温度Mf(℃)

Mf点根据分歧的马氏体改变量的计算公式:

Mf=(100%M)=Ms-(215±15)(23)

Mf=(90%M)=Ms-(103±12)(24)

Mf=(50%M)=Ms-(47±9)(25)

Mf=(10%M)=Ms-(10±3)(26)

贝氏体组织开始改变的温Bs(℃)

Bs=830-270C-90Mn-37Ni-70Cr-83Mo(27)

2.5钢的再结晶温度TR(K)

TR=0.4Tm(28)

式中:

Tm—钢的熔点温度,K.

3钢在空气炉中加热时间(考虑节能)的计算

按工件外形确定加热时间t(min)

t=kiw(29)

式中:

ki—外形系数,k圆柱=1/6~1/9,k板=1/3~1/6,

k薄壁管=(δ/D<1/4)=1/4~1/5,k厚壁管(δ/D>1/4)=1/2~1/4;

w—外形特征尺寸,直径、板厚或壁厚,mm.

按实际装炉量确定加热时间t(min)

t=(0.6~0.8)∑Gw(30)

式中:

∑Gw—装炉工件总分量,kg.

式(30)适用于45kW箱式电炉加热.

4钢的临界冷却速度的计算

钢在油中淬火时心部得到马氏体的临界冷却速度νM(℃/h)

logνM+1.10Mn+0.54Ni+0.50Cr+0.60Mo+0.00183PA(31)

式中:

PA—奥氏体化参数(加热时间×加热温度,此处加热时间为1h).

钢在油中淬火时心部得到贝氏体的临界冷却速度νB(℃/h)

logν-3.80C+1.07Mni+0.57Cr+1.58Mo+0.0032PA(32)

钢在油中淬火时心部得到珠光体-铁素体混合物的临界冷却速度

νPF(℃/h)

logν-0.43C+0.49Mn+0.78Ni+9PA(33)

钢在油中淬火时心部得到50%马氏体+50%贝氏体的临界冷却速度

ν50MB(℃/h)

logν-4.13C+2PA(34)

式(31)~(34)适用条件:

C≤0.50%,Mn≤1.75%,Ni≤3.0%,Cr≤2.25%,

Mo≤1.0%,Mn+Ni+Cr+Mo≤5.0%.

5钢的淬火冷却时间的计算

钢预冷淬火时空气预冷时间ty(s)

ty=12+(3~4)D(35)

式中:

D—淬火工件风险截面厚度,mm.

钢Ms点上分级冷却时间tf(s)

tf=30+5D(36)

6钢的淬火硬度的计算

6.1钢终端淬火试验时,距试样顶端4~40mm范围内各点硬度H4~40(HRC)

H4~40=88C1/22C1/2+19Cr1/21/2+16Mn1/2+35Mo1/2

+5Si1/2-0.82G-20E1/2+2.11E-2(37)

式中:

E—到顶端距离,mm;

G—奥氏体晶粒度.

钢的最高淬火硬度,即淬火钢获得90%马氏体时的硬度Hh(HRC)

Hh=30+50C(38)

钢的临界淬火硬度,即淬火钢获得50%马氏体时的硬度Hl(HRC)

Hl=24+40C(39)

6.4钢淬火组织为马氏体时的硬度HVM

HVM=127+949C+27Si+11Mn+8Ni+16Cr+21logνM(40)

钢淬火组织为贝氏体时的硬度HVB

HVB=-323+185C+330Si+153Mn+65Ni+144Cr+191Mo

+logνB(89+54C-55Si-22Mn-10Ni-20Cr-33Mo)(41)

钢淬火组织为珠光体-铁素体的硬度HVPF

HVPF=42+223C+53Si+30Mn+13Ni+7Cr+19Mo

+logνPF(10-19Si+4Ni+8Cr+130V)(42)

式(40)~(42)适用条件同式(31)~(33).

7钢回火后硬度的计算

钢淬火组织为马氏体时的回火硬度HVM

HVM=-74-434C-368Si+15Mn+37Ni+17Cr-335Mo-2235V

+(103/PB)(260+616C+321Si-21Mn-35Ni-11Cr+352Mo-2345V)(43)

式中:

PB—回火参数(回火温度×回火时间,此处加热时间为1h).

钢淬火组织为贝氏体时的回火硬度HVB

HVB=262+162C-349Si-64Mn-6Ni-186Cr-485Mo-857+

(103/PB)(-149+43C+336Si+79Mn+16Ni+196Cr+498Mo+1094V)(44)

式(42),(43)适用条件:

C≤0.83%,Mn≤2.0%,Si≤1.0%,Cr≤2.0%,

Mo≤1.0%,Ni≤3.0%,V≤0.5%,Mn+Ni+Cr+Mo≤%.

钢回火后硬度回归方程

HRC=75.5-0.094T+0.66CM(45)

式中:

T—回火温度,℃;

CM—钢的含碳量或碳当量,%;

CM=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(46)

45钢回火后硬度回归方程

HV=640-(T-200)1.05-(logt-1.28)36.6+(T-200)(logt6(47)

20≤T≤400

HV×104/T-(logt-1.28)29.4-(T-400)(logt-1.28)0.014(48)

400≤T≤600

式中:

t—回火时间,min.

8钢的回火温度的估算(适用于碳素钢)

T=200+k(60-x)(49)

式中:

x—回火后硬度值,HRC;

k—待定系数,对于45钢,x>30,k=11;x≤30,k=12.

9钢的力学功能的换算

切削功能

D1.8(50)

D2(51)

M是扭矩,T是轴向推力,t是进给量,D为钻头直径,HB是布氏硬度.

9.2抗拉强度

×MPa)与布氏硬度HB

(1.1)普通碳钢及合金钢

σb≈1/3HB≈3.2HRC=2.1HS(52)

(1.2)铸铁

σb=(.030~0.40)HB(53)

(1.3)灰口铸铁

σb=1/6(HB-40)(54)

屈服极限σs(MPa)与抗拉强度σb(MPa)

(1.1)退火形态结构钢

σs=(0.55~0.65)σb(55)

(1.2)调质形态结构钢

σs=(0.75~0.0.85)σb(56)

对称曲折疲劳极限σ-1(MPa)与抗拉强度σb(MPa)

(1.1)碳钢(奥金格公式)

σ-1±0.13)σb,σb<1200MPa(57)

(1.2)合金钢(茹科夫公式)

σ-1σb+12.2,σb>1200MPa(58)

(1.3)铸铁(莫尔公式)

σ-1σb+2.0(59)

对称拉压疲劳极限σ-1p(MPa)与对称曲折疲劳极限σ-1(MPa)

(1.1)普通钢

σ-1pσ-1(60)

(1.2)铸铁

σ-1pσ-1(61)

剪切强度Γb(MPa)与抗拉强度σb(MPa)

(1.1)退火钢及碳钢

Γb~0.60)σb,σb<700MPa(62)

(1.2)中高强度钢

Γb~0.65)σb,σb=800~1200MPa(63)

(1.3)生铁

Γb~0.10)σb(64)

对称扭转疲劳极限Γ-1(MPa)与对称曲折疲劳极限σ-1

(1.1)普通钢

Γσ-1(65)

(1.2)铸铁

Γσ-1(66)

解除疲劳极限σRH(MPa)与布氏硬度(HB)(应力轮回基数为107)

(1.1)σRH=280(HB-25),HB>400(67)

(1.2)σRH=290(HB-30),HB<400(68)

9.9钢的硬度换算

(1.1)HRC≈HS-15(69)

(1.2)HV≈HB,HB<450(70)

(1.3)HS≈1/10HB+12(71)

(1.4)HB≈10HC,HB=200~600(72)

10由钢的化学成分估算力学功能

求屈服比(屈服极限σs/抗拉强度σb)

(1)油夜淬火调质σs/σb(﹪)

σs/σb=55+3Si+4Mn+8Cr+10Mo+3Ni+20V(73)

式中,金属元素分量百分数(﹪)适用范围:

Si≤﹪,Mn≤﹪,Cr≤﹪,Mo≤﹪,Ni≤5﹪,V≤﹪.材料适用直径在Ф150~200mmm.

(2)空气淬火调质钢σs/σb(﹪)

σs/σb=48+3Si+4Mn+8Cr+10Mo+3Ni+20V(74)

10.2求抗拉强度σ×MPa)

(1)调质钢

σb=100C-100(C-0.40)/3+100Si/10+100Mo/4+30Mn+6Ni+2W+60V(75)

适用C≤﹪,Si≤﹪,Mn≤﹪,Cr≤﹪,Ni≤5﹪,V≤2﹪.

(2)普通正火及退火钢

σb=20+100CM(76)

(3)热轧钢

σb=27+56CM(77)

(4)锻钢

σb=27+50CM(78)

(5)铸铁

σb=27+48CM(79)

式中,CM---钢的碳当量.

CM=[1+0.5(C-0.20)]C+0.15Si+[0.125+0.25(C+0.20)Mn]

(80)

(6)压延形态及正火高张力钢

σb±(61CM+24.3)(81)

CM=C+1/5Mn+1/7Si+1/7Cu+1/2Mo+1/9Cr+1/2V+1/20Ni(82)

11由钢的显微组织估算力学功能

空冷a-Fe的力学功能

(1)抗拉强度

σb=300MPa(83)

(2)延长率

δ=40﹪(84)

(3)布氏硬度

HB=90(85)

亚共析钢(退火形态)的力学功能

(1)抗拉强度(MPa)

σb=300(a-Fe﹪)+1000(P﹪)

=300(1-C/0.83)+1000(C/0.83)(86)

式中,a-Fe﹪,P﹪---分别暗示亚共析钢中的a-Fe,P组织体积百分数.

(2)延长率(﹪)

δ=40(1-C/0.83)+15(C/0.83)(87)

(3)布氏硬度

HB=90(1-C/0.83)+280(C/0.83)(88)

11.3﹪C)的力学功能

(1)抗拉强度

σb=1000MPa(89)

(2)延长率

δ=15﹪(90)

(3)布氏硬度

HB=280(91)

CCT、TTT相图的计算

孕育期公式为:

()

式中:

G为ASME晶粒度:

β为批改系数:

D为实际的扩散系数:

△T为过冷度系数,它是由实际的扩散机制所确定的实验指数:

X是改变量:

T是改变温度:

是孕育期.

对于马氏体:

()

对于铁素体:

()

式中:

()

()

对于珠光体:

()

()

对于贝氏体:

()

()

()

上述式中:

()

()

()

合金元素为分量百分比含量.