ACQ系列超薄气缸QC工程图.docx

《ACQ系列超薄气缸QC工程图.docx》由会员分享,可在线阅读,更多相关《ACQ系列超薄气缸QC工程图.docx(84页珍藏版)》请在冰豆网上搜索。

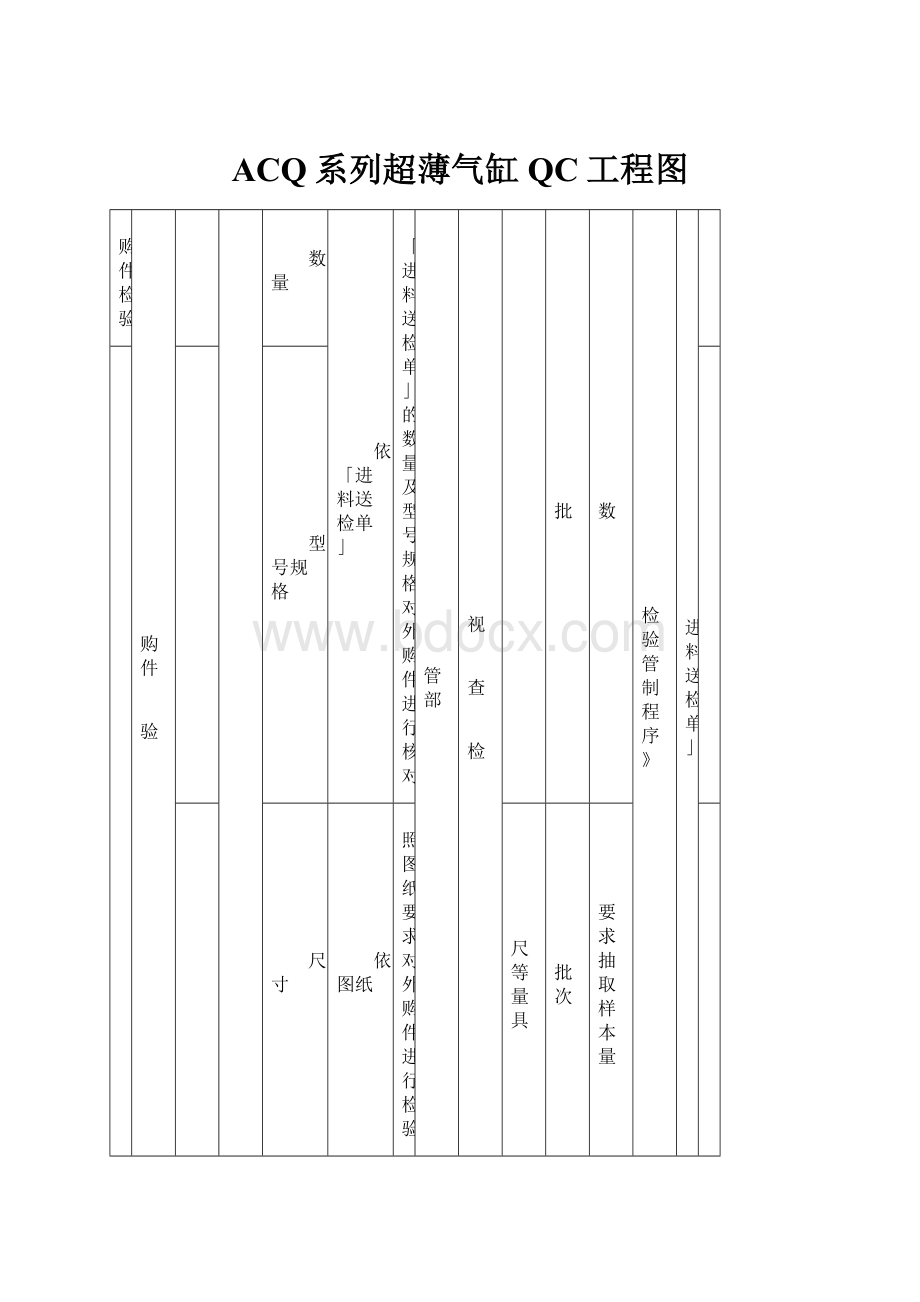

ACQ系列超薄气缸QC工程图

外购件检验

外购件

检验

1

无

数量

依「进料送检单」

依「进料送检单」的数量及型号规格对外购件进行核对

品管部

目视

检查

抽检

无

每批

全数

《检验管制程序》

「进料送检单」

2

型号规格

3

尺寸

依图纸

按照图纸要求对外购件进行检验

卡尺等量具

每批次

按要求抽取样本量

4

外观

依检验规范

依检验规范对外观进行检验

无

入仓库

5

叉车

数量

「入库单」

注意型号确认以及数量的确认

仓库

检查

无

每批

全数

《生产计划管制程序》

「入库单」

6

型号规格

铝材加工

7

前后盖用铝材加工引用文件《铝棒类挤压》,文件编号:

QC-PR16-004,

前盖加工

(适用于双轴后盖)

领料

8

搬运车

型号

依「生产派工单」

注意型号、数量、材质的确认

计划课素材仓

目视

检查

无

每批

全数

《生产计划管制程序》

「生产派工单」

)

9

数量

10

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

下料

11

铝管切割机

型号

依「工单领料单」

在下料时确认产品型号规格,并按「工单领料单」要求下相应数量的料

生产四部机械课

巡检

自检

无

每批

全数

无

无

12

数量

13

产品尺寸

按图纸

按图纸要求的尺寸加工产品

卡尺

抽样

2-5PCS

数车

14

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批次

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

15

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

16

对刀

保证中心点

每次下刀点离产品中心点1mm

无

17

试加工

依SOP操作

必须单节预演的方式进行试车

无

18

检查产品

依图纸

按图纸及相关要求复核产品尺寸公差、外观。

卡尺

千分尺

19

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

20

产品自检

依图纸

按图纸及相关要求复核产品尺寸公差、外观

卡尺

千分尺

检验

21

无

OP1检验

尺寸依图纸

千分尺测量外径,控制在中上限;

塞棒测量内孔,控制在中上限;

“O”槽粗糙度在内;

品管部

首检

巡检

卡尺

千分尺

塞棒

首检:

每批次

巡检:

H/次

首检:

1-3PCS

尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

22

外观依样品

23

OP2检验

尺寸依图纸

PDU槽底无伤,槽径控制在中上限;

◎㎜

24

外观依样品

转九部阳极

25

前盖阳极引用文件《本色阳极》,文件编号:

QC-PR09-001

压铜轴承

(前盖组合型50~100)

26

油压机

尺寸

依图纸

不可压伤产品和轴承,轴承和台阶面压紧且不可改变油封槽宽度

生产四部机械课

品管部

自检

巡检

深度规

每批

2-5PCS

《油压机作业指导书》

无

27

压力

25-40Kg/cm2

压力表

前盖轴承孔数车(适用于前盖组合型50~100)

28

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

29

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

30

对刀

保证中心点

每次下刀点离产品中心点1mm

无

31

试加工

依SOP操作

必须单节预演的方式进行试车

无

32

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

33

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

34

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

前盖清洗

35

清洗糟

去油

无油污

保证产品清洁无油污

生产四部机械课

巡检

目视

无

每批

全数

无

无

终检

36

无

尺寸

依图纸

依图纸确认产品,特别是关键尺寸

品管部

抽检

量具

每批次

按要求抽取样本量

《检验管制程序》

「制程检验记录表」「生产派工单」

37

外观

按样品

对外观进行确认,无伤痕

无

入部品仓

38

叉车

型号

「部品入库单」

型号规格与「部品入库单」一致

生产四部

目视

检查

无

每批

全数

《生产计划管制程序》

「部品入库单」

39

数量

数量与「部品入库单」一致

40

后盖加工

领料

41

搬运车

型号数量

依「生产派工单」

注意型号、数量的确认

计划课素材仓

目视

检查

无

每批

全数

《生产计划管制程序》

「生产派工单」

42

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

下料

43

下料机

型号

依「工单领料单」

在下料时确认产品型号规格,并按「工单领料单」要求下相应数量的料

计划课素材仓

巡检

自检

无

每批

2-5PCS

无

无

44

数量

45

产品尺寸

按图纸

按图纸要求的尺寸加工产品

卡尺

抽样

样本量

数车

46

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批次

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

47

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

48

对刀

保证中心点

每次下刀点离产品中心点1mm

无

49

试加工

依SOP操作

必须单节预演的方式进行试车

无

50

检查产品

依图纸

按图纸及相关要求复核产品尺寸公差、外观

卡尺

千分尺

51

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

52

产品自检

依图纸

按图纸及相关要求复核产品尺寸公差、外观

卡尺

千分尺

检验

53

无

OP1检验

尺寸依图纸

千分尺测量外径,控制在中上限;

品管部

首检

巡检

卡尺

千分尺

塞棒

高度规

首检:

每批次

巡检:

H/次

首检:

1-3PCS

尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

54

外观依样品

转九部阳极

55

前盖阳极引用文件《本色阳极》,文件编号:

QC-PR09-001

终检

56

无

尺寸

依图纸

依图纸确认产品,特别是关键尺寸

品管部

抽检

量具

每批次

按要求抽取样本量

《检验管制程序》

「制程检验记录表」「生产派工单」

57

外观

按样品

对外观进行确认,无伤痕

无

入部品仓

58

叉车

型号

「部品入库单」

型号规格与「部品入库单」一致

生产四部

目视

检查

无

每批

全数

《生产计划管制程序》

「部品入库单」

59

数量

数量与「部品入库单」一致

60

活塞/活塞磁铁座加工

领料

61

搬运车

型号

依「生产派工单」

注意型号、数量的确认

计划课素材仓

目视

检查

无

每批

全数

《生产计划管制程序》

「生产派工单」

62

数量

63

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

转入四部机械车间

64

叉车

数量

依「工单领料单」

在运输过程中,应注意产品的防护,防止在运输过程中受到损伤。

计划课素材仓

目视

无

每批

全数

《生产计划管制程序》

「工单领料单」

65

规格

数车

66

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批次

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

67

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

68

对刀

保证中心点

每次下刀点离产品中心点1mm

无

69

试加工

依SOP操作

必须单节预演的方式进行试车

无

70

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

71

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

72

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

检验

73

无

尺寸

尺寸依图纸

O令槽底无划伤、锥度小≤0.02mm;

塞棒测量内孔,控制在中上限;

卡尺或深度规测量平行度。

品管部

首检

巡检

卡尺

千分尺

深度规

首检:

每批次/巡检:

H/次

首检:

1-3PCS/尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

74

外观

外观依样品

传统

75

传统钻床

尺寸

×45°

倒角均匀

生产四部机械课

品管部

目视

自检

巡检

无

每批

2-5PCS

无

无

76

外观

无毛边

外观要求光滑无毛边

清洗

77

清洗糟

去油

无油污

保证产品清洁无油污

生产四部机械课

巡检

目视

无

每批

全数

无

无

转九部阳极

78

前盖阳极引用文件《本色阳极》,文件编号:

QC-PR09-001

终检

79

无

尺寸

依图纸

依图纸确认产品,特别是关键尺寸

品管部

抽检

量具

每批次

按要求抽取样本量

《检验管制程序》

「制程检验记录表」「生产派工单」

80

外观

按样品

对外观进行确认,无伤痕

无

入部品仓

81

叉车

型号

「部品入库单」

型号规格与「部品入库单」一致

生产四部

目视检查

无

每批

全数

《生产计划管制程序》

「部品入库单」

82

数量

数量与「部品入库单」一致

83

84

85

活塞杆加工

86

活塞杆研磨引用文件《活塞杆研磨》,文件编号:

QC-PR08-001

领料

87

叉车

型号

依「工单领料单」

注意型号、数量的确认

生产四部机械课

目视

检查

无

每批

全数

《生产计划管制程序》

「工单领料单」

88

数量

89

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

90

材质

在领料时请注意活塞杆材质的确认

下料

91

自动锯床

手动锯床

型号

依「生产派工单」

注意型号、数量的确认

生产四部机械课

目视

检查

无

每批

2-5PCS

《生产计划管制程序》、《带锯下料机作业指导书》

「生产派工单」

92

数量

93

尺寸

产品尺寸应该与图纸要求进行核对

数车

94

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批次

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

95

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

96

对刀

保证中心点

每次下刀点离产品中心点1mm

无

97

试加工

依SOP操作

必须单节预演的方式进行试车

无

98

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

99

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

100

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

检验

101

无

尺寸

尺寸依图纸

螺纹规测量螺纹;

千分尺测量外径,控制在中下限;

目测倒角均匀同轴度≤0.03mm;

表面无夹伤、碰伤。

品管部

首检

巡检

卡尺

千分尺

螺纹规

首检:

每批次/巡检:

H/次

首检:

1-3PCS/尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

102

外观

外观依样品

铣扁位

103

铣角机

尺寸

按图纸

铣角时应该注意产品外观,防止产品表面划伤

生产四部机械课

首检

巡检

自检

卡尺

每批

2-5PCS

《铣角机作业指导书》

无

104

外观

无伤痕

无

抛光

105

抛光机

去毛边

无毛边

去毛边时应注意活塞杆表面的防护,防止产品表面划伤

自检

无

每批

全数

无

无

清洗

106

清洗糟

去油

无油污

保证产品清洁无油污

生产四部机械课

巡检

目视

无

每批

全数

无

无

终检

107

无

尺寸

依图纸

依图纸确认产品,特别是关键尺寸

品管部

抽检

量具

每批次

按要求抽取样本量

《检验管制程序》

「制程检验记录表」「生产派工单」

108

外观

按样品

对外观进行确认,无伤痕

无

入部品仓

109

叉车

型号

「部品入库单」

型号规格与「部品入库单」一致

生产四部

目视

检查

无

每批

全数

《生产计划管制程序》

「部品入库单」

110

数量

数量与「部品入库单」一致

111

112

113

114

115

弹簧座

领料

116

搬运车

型号

依「生产派工单」

注意型号、数量的确认

计划课素材仓

目视

检查

无

每批

全数

《生产计划管制程序》

「生产派工单」

117

数量

118

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

转入四部机械车间

119

叉车

数量

依「工单领料单」

在运输过程中,应注意产品的防护,防止在运输过程中受到损伤。

计划课素材仓

目视

无

每批

全数

《生产计划管制程序》

「工单领料单」

120

规格

数车

121

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批次

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

122

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

123

对刀

保证中心点

每次下刀点离产品中心点1mm

无

124

试加工

依SOP操作

必须单节预演的方式进行试车

无

125

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

126

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

127

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

检验

128

无

尺寸

尺寸依图纸

O令槽底无划伤、锥度小≤0.02mm;

塞棒测量内孔,控制在中上限;

品管部

首检

巡检

卡尺

千分尺

深度规

首检:

每批次/巡检:

H/次

首检:

1-3PCS/尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

129

外观

外观依样品

传统

130

传统钻床

尺寸

×45°

倒角均匀

生产四部机械课

品管部

目视

自检

巡检

无

每批

2-5PCS

无

无

131

外观

无毛边

外观要求光滑无毛边

清洗

132

清洗糟

去油

无油污

保证产品清洁无油污

生产四部机械课

巡检

目视

无

每批

全数

无

无

转九部阳极

133

前盖阳极引用文件《本色阳极》,文件编号:

QC-PR09-001

终检

134

无

尺寸

依图纸

依图纸确认产品,特别是关键尺寸

品管部

抽检

量具

每批次

按要求抽取样本量

《检验管制程序》

「制程检验记录表」「生产派工单」

135

外观

按样品

对外观进行确认,无伤痕

无

入部品仓

136

叉车

型号

「部品入库单」

型号规格与「部品入库单」一致

生产四部

目视检查

无

每批

全数

《生产计划管制程序》

「部品入库单」

137

数量

数量与「部品入库单」一致

138

139

140

铝材加工

141

前后盖用铝材加工引用文件《本体挤压》,文件编号:

QC-PR16-003,φ80及以上的本体素材为外购。

本体加工

领料

142

搬运车

型号

依「生产派工单」

注意型号、数量、材质的确认

计划课素材仓

目视

检查

无

每批

全数

《生产计划管制程序》

「生产派工单」

143

数量

144

尺寸

依图纸

产品尺寸应该与图纸要求进行核对

下料

145

下料机

型号

依「工单领料单」

在下料时确认产品型号规格,并按「工单领料单」要求下相应数量的料

计划课素材仓

巡检

自检

无

每批

抽样

全数

2-5PCS

《超硬丸下料机作业指导书》、《生产计划管制程序》

「工单领料单」

146

数量

147

产品尺寸

按图纸

按图纸要求的尺寸加工产品

卡尺

转入四部机械车间

148

叉车

数量

依「工单领料单」

在运输过程中,应注意产品的防护,防止在运输过程中受到损伤。

并确定材质、型号、数量等信息

计划课素材仓

目视

无

每批

全数

《生产计划管制程序》

「工单领料单」

149

规格

本体数车

150

数控车床

装夹

夹紧

保持夹爪清洁,按要求设定夹爪压力

生产四部机械课

首检

巡检

自检

压力表

每批

全数

《CNC车床夹头压力参数表》、《数控车床刀具参数表》、《数控车床作业指导书》

「线上检查表」

151

编程

依图编程

依图要求编程,并参照《数控车床刀具参照表》选择相应的刀具

无

152

对刀

保证中心点

每次下刀点离产品中心点1mm

无

153

试加工

依SOP操作

必须单节预演的方式进行试车

无

154

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

155

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

156

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

检验

157

无

尺寸

尺寸依图纸

塞棒测量内孔,需顺畅通过。

“O”槽粗糙度在内。

品管部

首检

巡检

卡尺

千分尺

牙规

首检:

每批次/巡检:

H/次

首检:

1-3PCS/尺寸:

2PCS

外观:

5PCS

《检验管制程序》

「线上检查表」「□机械□组立制程巡检表」

158

外观

外观依样品

数铣

159

数控铣床

装夹

夹紧

保持虎钳口清洁,压力要适当,防止夹伤

生产四部机械课

首检

巡检

自检

无

每批次

全数

《数控铣床刀具参数表》、《数控铣床作业指导书》

「线上检查表」

160

编程

依图编程

依图要求编程,并参照《数控铣床刀具参照表》选择相应的刀具

无

数铣

161

数控铣床

校刀

对正设定原点

选用校刀器及寻边器进行校刀

生产四部机械课

首检

巡检

自检

校刀器

寻边器

每批次

全数

《数控铣床刀具参数表》、《数控铣床作业指导书》

「线上检查表」

162

试加工

依SOP操作

必须单节预演的方式进行试车

无

163

检查产品

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

164

加工

依SOP操作

按SOP操作规范执行

无

H/次

2-5PCS

165

产品自检

依图纸

按图纸及相关要求复合产品尺寸公差、外观

卡尺

千分尺

检验

166

无

螺纹

依图纸

螺纹规测量螺纹,无毛边,无烂牙;

卡