电厂工艺流程.docx

《电厂工艺流程.docx》由会员分享,可在线阅读,更多相关《电厂工艺流程.docx(35页珍藏版)》请在冰豆网上搜索。

电厂工艺流程

外部的煤用火车或汽车运进厂后,由螺旋卸车机(或汽车卸车机)卸入缝式煤槽,经运煤皮带送到贮煤仓,经碎煤机破碎后,再由运煤皮带机送到煤仓间,经磨煤机粉末处理后被送到锅炉燃烧,加热锅炉的水,使其变为高温高压蒸汽,之后,高温高压蒸汽被送往汽轮机膨胀做功,推动转子高速旋转,从而带动发电机发电。

从汽轮机出来的热蒸汽通过冷凝器冷却成凝结水,经处理后循环使用。

锅炉烟气经脱硝、除尘、脱硫后经烟囱排到空气中。

以下根据单元划分对各系统的工艺流程和设备布局进行详细叙述。

各种职业病危害因素标注:

1煤尘、2矽尘、3石灰石尘、4石膏尘、5其它粉尘、6噪声、7高温、8辐射热、9全身振动10一氧化碳、二氧化碳、二氧化硫、一氧化氮、二氧化氮、11工频电场、12六氟化硫、13盐酸、14氨、15肼。

16硫化氢、17氢氧化钠、18硫酸、19二氧化氯、20甲酚。

2.7.1输煤系统:

自备热电厂改造工程建设时,电厂燃煤厂外运输采用火车来煤与公路汽车运输相结合的方式。

拟从原有该项目铁路专用线上接出电厂运煤铁路专用线,所需燃料可方便地运送入厂。

在厂址西侧与该项目的运煤通道相连,为燃料运输车辆的出、入口。

本电厂燃用煤种为原煤。

锅炉对燃料粒度要求:

粒度范围≤30mm。

输煤系统中设有三处交叉。

火车煤沟下部皮带机头部、筒仓下部皮带机头部、进煤仓间皮带机头部通过交叉均可实现带式输送机甲、乙路的切换运行。

2.7.1.1火车来煤:

火车来煤由该项目内部铁路将煤运至煤场,煤受卸设施为双线缝隙式煤槽。

煤沟设计长150m,配三台螺旋卸车机将煤卸入缝式煤沟,煤沟上口宽13m,有效容量约4000t,可存放3列车的来煤量。

火车煤沟下部皮带机头部、筒仓下部皮带机头部、进煤仓间皮带机头部通过交叉均为带式输送机甲、乙路的切换运行。

1

2.7.1.2汽车来煤

汽车来煤为与大同路相连的该项目运煤通道将煤运至煤场。

汽车来煤采用自卸或机械卸车的方式将煤卸入地下缝式煤槽,煤槽上口宽8m,长约94m,有效容量约2500t。

拟设计有3台汽车卸车机,共9个货位,另有6个自卸车货位,煤槽下带式输送机配叶轮给煤机。

2.7.1.3原煤运输工艺

火车煤沟的煤通过1号带式输送机、汽车煤槽的煤通过2号带式输送机分别与3号带式输送机相连,进入全厂运煤系统。

煤(汽车来煤、火车来煤)经卸煤沟进入运煤系统。

来煤通过1号甲(乙)带式输送机、汽车煤槽的煤通过2号甲(乙)带式输送机分别与3号带式输送机相连,进入全厂运煤系统。

原煤经3号甲(乙)带式输送机的煤、经4号甲(乙)带式输送机送至5号甲甲(乙)带式输送机(犁式卸料器)和除铁器,经6号可逆配仓输送机进入筒仓。

筒仓的煤经其下部设环式叶轮给煤机,经调配送给7号甲、乙带式输送机,再通过8号甲、乙带式输送机(带有除铁器)和盘式除铁器后进入滚轴筛。

滚轴筛出来的煤如粒度如不满足要求则进入环锤式碎煤机破碎,然后进入9号甲(乙)带式输送机,如粒度满足要求的煤直接进入9号甲(乙)带式输送机,此后再依次经10号甲(乙)带式输送机、11号甲(乙)带式输送机、犁煤卸料器(乙)进入原煤仓。

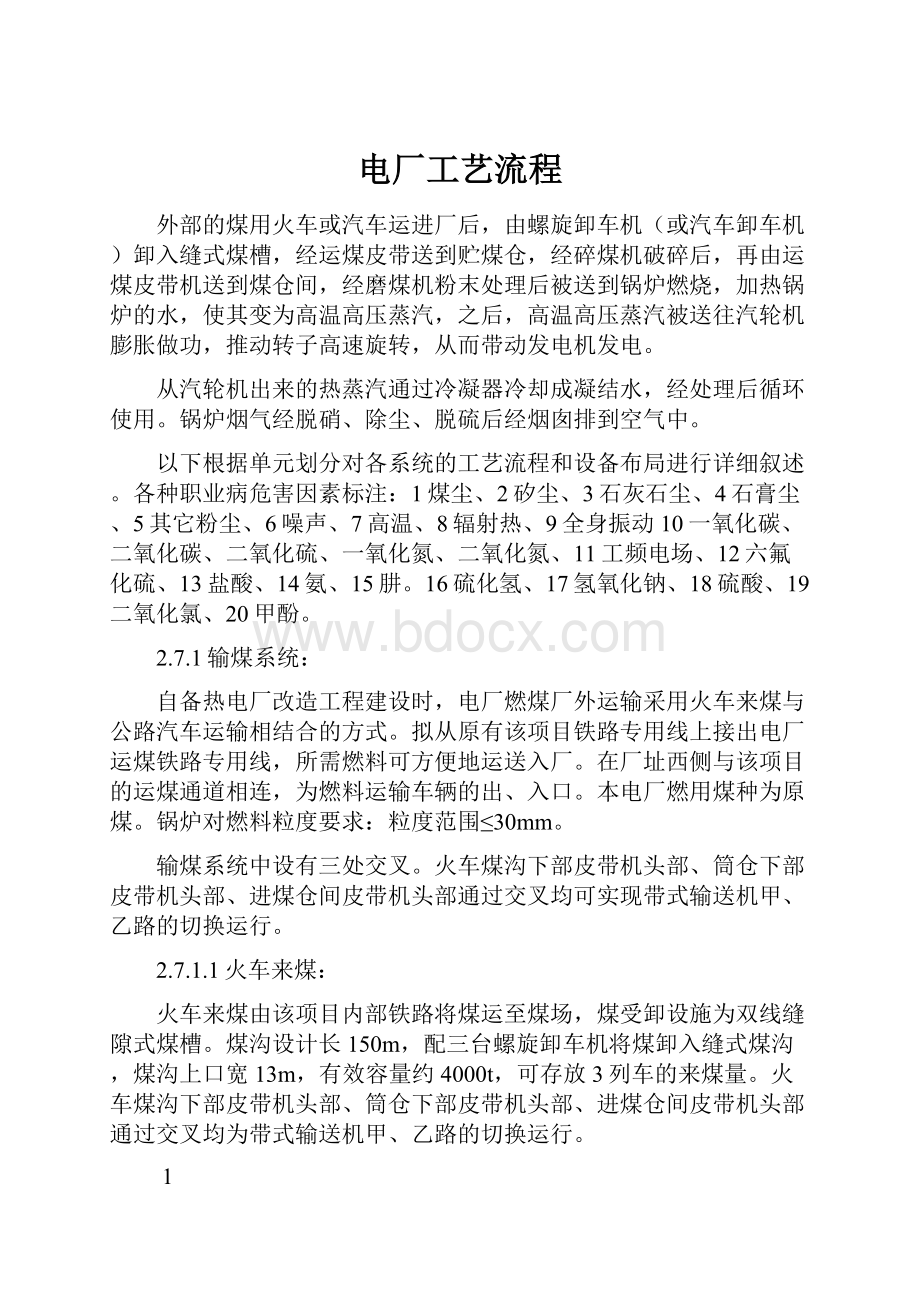

输煤工艺流程图见图2-3。

2

火车来煤汽车来煤双线缝隙式煤槽)1#甲.乙带式运输机(1.2

汽车自卸装置)甲、乙运输机(1.22#

乙带式运输机1.3甲

乙带式运输机1.4.

5乙带式运输机1.)犁式给料带式除铁器乙可逆式配仓运输机1.6#环式叶轮给煤机仓(

1.乙带式运输机7#盘式除铁器8乙带式运输机1.≥350mm

滚筒筛1.2.30mm

30mm

1.2.破碎机(30mm

≤乙带式运输机1.9图例:

1煤1.乙带式运输机102噪声全身振犁式卸料器原煤1.乙带式运输机11)

2-3图输煤工艺流程

3

2.7.1.4输煤主要设备

a.输煤设备:

厂内运煤系统均由固定带式输送机组成。

带式输送机由二种带宽规格组成,煤沟至筒仓的1号~6号带式输送机,其胶带宽B=1200mm;筒仓下7号带式输送机至煤仓间9号带式输送机,其胶带宽B=1000mm。

b.输煤系统设三级除铁设施,除铁设备采用二级永磁带式除铁器,一级盘式除铁器。

带式除铁器安装在5号转运站及碎煤机室内,盘式除铁器安装在8号皮带机中部采光间内。

c.本工程输煤系统在9号带式输送机上的电子皮带秤计量装置。

d.筛分设备采用一级筛分一级破碎方案,选用滚轴筛,滚轴筛通过能力为600t/h,破碎设备选用环锤式碎煤机,碎煤机出力为400t/h,入料粒度≤350mm,出料粒度≤30mm。

当来煤粒度不需要破碎时,可经过旁路直接进入系统。

。

筛碎设备双路布置,一路运行,一路备用。

e.设置6个储煤筒仓,筒仓直径¢22m,每个筒仓容量为1×10t,4可满足本期2×1080t/h锅炉最大连续蒸发量时燃用约9天。

筒仓下部向带式输送机配煤采用环式叶轮给煤机。

带式输送机向原煤仓配煤采用固定式双(单)侧可变槽角犁式卸料器完成。

输煤主要设备及布局见表2-11。

表2-11输煤系统主要设备及布局表

设备名称数量规格型号设备布局

设置在甲、乙两路,一路运行一路备用,B=1200mm

煤沟上部和斗轮机中部采用露天布置,运煤转运站及栈桥采用全封闭布置。

通Q=1000t/h台1-6#皮带机6廊封闭。

V=2.5m/s

B=1000mm

Q=600t/h5

7-11#皮带机V=2.0m/s

4

设备布局规格型号数量设备名称

号转运站及碎煤机室内布置在5皮带除铁器台3号皮带机中部采光间内布置在8台6盘式除铁器布置在火车卸煤沟/叶轮给煤机h~Q=6001000t2台

布置在汽车卸煤沟叶轮给煤机Q=1000t台/h2环式叶轮给煤机2台筒仓下部向带式输送机Q=600t/h

碎煤布置在碎煤机室Q=400t/h

滚轴布置在碎煤机室Q=600t/h

9电子皮带甲乙皮带机中布置T犁式卸料转运站和筒仓下布置82.7.2燃烧系统的煤由运输皮带输送至原煤仓内,经由连接在给30mm破碎至≤煤机将原煤送入落煤管。

在混煤箱里,煤经过热风预干燥后,再由螺旋输送器送入磨煤机内,然后经旋转筒体内钢球的连续运动研磨成粉。

然后由给煤机将煤直接送入锅炉内。

二次风锅炉燃烧所需的一次风、锅炉所需的空气由送风机提供,由一次风机提供并经空气预热器加热后的正压热一均采用独立系统。

一次次风在磨煤机前下部的进风口与正压冷一次风混合进入磨煤机。

二次风系统的送经燃烧器喷入炉膛燃烧。

风与煤粉组成风粉混合物,送风机出口的空气进入空气预热器加热,风机采用室内、外吸风方式。

空气预热器出口的热风接至锅炉两侧的二次风大风箱进入燃烧器的各个二次风口,作为主要的助燃风。

脱硝从炉膛出口出来后依次通过省煤器、锅炉燃烧产生的烟气,再由引风机引入锅炉脱和空气预热器后进入双室五电场除尘器,系统锅炉产生的蒸汽一部分送入汽轮机发硫系统脱硫后由烟囱排入大气。

锅炉产生的灰渣进入锅炉除灰渣系统电,一部分送入热网系统供热,处理。

在省烟气从炉膛出口通过尾部受热面,本工程设烟气脱硝系统。

脱硝装置进行脱硝,脱硝后的烟气再煤器出口烟气分两路进入SCR再可调吸然后通过烟道进入电气除尘器,分别进三分仓空气预热器,5

风机经烟囱排至大气。

本期工程二台炉合用一座高210m钢筋混凝土烟囱。

燃烧工艺流程图见图2-4。

空气

煤筒仓犁式给料器混煤箱

(1)

)一次风机(6)空气加热器(7.8

电子计量给煤机(热风

1.6)接热力系统入电网

包锅炉汽热风膛炉炉锅烟气

渣SCR接排渣系统图标:

1煤尘5其它粉尘噪声67高温8辐射热9全身振动

10一氧化碳、二氧化碳、二氧化硫、一氧化氮、二氧化氮14氨

空一次风机暖风器空气加热器7.省煤1.6-8.11脱销装电双室接排灰系吸风烟大气

2-4图燃烧系统工艺流程图6

燃烧系统主要设备:

每台锅炉设置3台双进双出钢球磨煤机,6台电子秤给煤机、6只圆筒钢结构原煤斗。

采用5台运行、1台备用的运行方式;每炉配2台单速离心式风机,配2台可调轴流式送风机、2台离心式密封风机。

配置2套双室五电场除尘器。

两台锅炉共用一座高210m的烟囱。

燃烧系统主要设备及布局见表2-12。

表2-12锅炉燃烧系统主要设备及布局

设备名称

型号及规格

数量

原煤斗

400m12

3

2×1080t/h

布置为紧身封闭岛式,运转层标高

煤粉锅炉

2台

亚临界自然循环汽包锅炉

一次风机

动叶可调轴流式

;50%4台

二次风机

动叶可调轴流式

4台

密封风机

100%

容量4台

中速磨煤机

BBD4060

台6型、双进双出

1座高烟囱210m台4静叶可调轴流式布置在锅炉房外电除尘和烟囱之间引风机125~65t/h电子称重式给煤机出力:

台管式4空气预热器台99.9%

双室五电场除尘器除尘效率4套

布12.6m拟布置在锅炉后拟布置在锅炉后拟布置在锅炉后拟排列至扩建端方布置在锅炉房外锅炉尾12.6布置在煤仓平布置在锅炉房外锅炉尾部

2.7.3热力系统

锅炉产生的高压蒸汽通过主蒸汽管道,到汽轮机前再分两根分别7

接到汽轮机高压缸左右侧主汽门的管道,蒸汽输入汽轮机高压缸内做功,推动汽轮机转子高速运转,带动发电机发电。

做功后的蒸汽通过冷再热蒸汽管道进入再热器再加热,再通过热再热蒸汽管道回到汽轮机中压缸做功。

从汽轮机低压缸排出的蒸汽,经排汽装置通过1根的管道,流向空冷凝汽器,凝结水经排汽装置联箱收集于凝结水箱中,通过凝结水泵送入中压精处理装置处理后送入轴封加热器、各级低压加热器,最后至除氧器。

凝结水再循环管道由轴封加热器后引出至排汽装置。

高压加热器疏水串联疏水至除氧器,低压加热器疏水串联疏水至排汽装置。

热力工艺流程见图2-5。

热力系统主要设备:

热力系统按7级抽汽回热系统设计,配3台低压加热器,3台高压加热器,1台除氧器;每台机组配3台50%容量的电动调速给水泵,2台运行,1台备用。

给水泵出口都单独接至除氧器给水箱。

3台高压加热器和3台低压加热器正常疏水都采用逐级回流以利用疏水热量。

高压加热器疏水串联疏水至除氧器,低压加热器疏水串联疏水至排汽装置。

轴封加热器疏水单独回流入排汽装置,疏水管路设置多级水封。

真空系统中设置3台水环式真空泵用以抽取空冷凝汽器内不凝结而分离出的气体。

每台机组均设置高、低压两个辅助蒸汽联箱向机组提供在启动、停机、正常运行和甩负荷等工况下符合参数要求的蒸汽。

其汽源来自老厂高压辅助蒸汽联箱、四段抽汽、冷再热蒸汽。

热力系统设备布局见表2-13。

表2-13热力系统主要设备及其布局表

设备名称规格及规范台数设备布局

8

675m3/h

流量:

6

容量100%3每台机组均装设台

电动调速给水泵

1台运行的电动调速给水泵,2

2370m

扬程:

。

列0m台备用,布置在汽机房B

无头式除氧器

150m有效容积:

1220t/h

最大出力:

32

B列处在汽机运转层靠

6

23台凝结水泵,每台机组装设

凝结水泵

h

470m/流量:

3270m

扬程:

台备用。

布置汽机房台运行18m

160kW

功率:

3

台水环式真空3每台机组配有

水环机械真空泵

590r/min

转速:

台备用。

1台运行2泵,

2排汽装置(含凝结水箱)卧式26.3m运转层1号高压加热器

2卧式号高压加热器2

B卧式2列运转层3号高压加热器

A卧式2列运转层号低压加热器5

列运转层A6号低压加热器卧式2

72卧式号低压加热器列汽机房A

537

/KC300-16.7537/2

亚临界、一次中间再热、汽轮机单轴、双缸双排汽直接空300MW

额定功率:

冷。

化学水处理的

锅炉主蒸汽

9

给水泵(6)热网生产工艺流程

连续排污器

排汽装置7)高压加热器(低压加热器轴封冷却器)除氧器(6-86)中压处理装置(

)凝结水泵(6

疏水扩容器凝结水箱

蒸汽

)空气冷凝器(6-9汽轮机

6-9()6)发电机冷却风机(图标:

6噪声7高温辐射热811)11)主变(厂变(全身振动911工频电场

)高压电器输出设备(11

入电网热力系统工艺流程图2-5图汽轮机引出的调整抽汽

热网站工艺2.7.4本工程冬季是以供热为主、发电为辅的热电厂,本次在电厂内建本工程热网站为独立建利用汽机抽汽加热外网供热热水。

热网首站,筑,热网系统采用一级换热闭式循环、间接供热方式,以水为热媒。

10

热网循环水经热网循环水泵升压后,进入基加吸热,水温由60℃升至110℃,然后进入供热管网供给热用户。

本系统设有1台低压除氧器,由化学软化水箱来的补充水经软化水泵后进入低压除氧器,除氧水经热网补水泵进入热网循环泵入口的热网回水管道中循环。

热网疏水系统设有基加疏水泵,正常情况下,基加疏水返回到本机回热系统。

本次拟采用4台基本热网加热器设5台热网循环泵,其中一台备用,供水温度110℃,回水温度60℃,热网循环水量为8600t/h。

设有1台低压除氧器。

热网站生产工艺流程见图2-6。

7)基本热网加热器(

补充水

热网循环水

6)软水泵(

6)热网循环水泵(

)低压除氧器(6-8图标:

噪声6用户高温76)热网补充水泵(辐射热8

热网站生产工艺流程图2-6图

2.7.5电气系统本工程两台机组,分别采用发电机-变压器-线路组接入厂外新总降和九降压。

和1km2km的220kV接入距电厂主变高压侧经绝缘母三相主变压器、采用两台370MVA220kV,11

线套筒接入厂内220kVGIS,低压侧通过离相封母接发电机出线套管。

高压侧采用全链式分相封闭母线,由发电机出线分支引出;低压侧采用共箱封闭母线,分别接入每台机组设置的两段6kV母线。

每台机组低压工作厂用电动力配电中心(PC)分别按汽机和锅炉配置。

高压侧经绝缘母线套筒接入厂内110kVGIS接入老厂的110kV母线上,低压侧采用共箱封闭母线,分别“T”接接入两台机组的两段6kV母线。

电气及发电系统生产工艺流程见图2-7。

1#2#变压器(11)

起动/备用变压器11主变压器(

断路器(12)断路器(12)

隔离开关(12)隔离开关(12)

三项电压互感器(11)三项电压互感器(11)

图标:

11工频电场12六氟化硫老厂110KV母线220KV新总降、九降压

图2-7电气及发电生产工艺流程图

电气及发电系统主要设备及布局,见表2-14。

表2-14电气系统主要设备及布局

设备名称规格/型号数量布局

12

额定连续工作容量布置在汽机房运转发电20kV

300M,额定电压三相油浸式变压布置在空冷平台主变压SFP10-370000/22220k370MV全链式分相封闭母连接母

断路器,开断容采SF布置在空冷平台高压断路50k采用三绕组变压器110k布置在空冷平台备用变压压侧带有载调压开关,容启50/27-27MVA

采用三绕组变压器布置在空冷平台SFF10-50000/2型,容高压厂用变压50/27-27MVA

布置在空冷平台低压厂用变压6K厂用电装列布置在主厂低压380/220零米用配电装50k252k3150断路40kA

126k2000125kA

1600隔离开100k16001250/5A

电流互感2X400/5220kV

额定电电压互感110kV

额定电

2.7.6直接空冷系统采用直接空冷系统,单排管空冷凝汽器设计。

”列外,垂直上A汽轮机排出的乏汽经由主排汽管道引出汽机房“升至一定高度后,水平分管,再从水平分管分出支管,垂直上升,引与空气进行表蒸汽从空冷凝汽器上部联箱进入,至空冷凝汽器顶部。

13

面换热后冷凝。

进入空冷凝汽器的乏汽在轴流风机的作用下冷却成凝结水。

凝结水经空冷凝汽器下部的各单元凝结水管汇集至凝结水竖直总管,接至布置在汽机房内的排汽装置下部凝结水箱内。

通过凝结水泵打入凝结水凝结水精处理装置进行处理。

排汽主管道内的疏水通过疏水管道排至排汽装置下部的凝结水箱内。

直接空冷系统的风机均采用大直径的采用变频调速轴流风机。

每个空冷凝汽器单元拟配置一台轴流式风机,变频调速,每台机组共配置30台风机;两台机组共设清洗水泵一台。

本工程空冷凝汽器由顺流管束和逆流管束两部分组成。

按单排管空冷凝汽器进行设计,30个空冷凝汽器单元分6列垂直于A列布置,每列有5个空冷凝汽器单元,其中4个为顺流,1个为逆流,逆流空冷凝汽器放置在单元中部。

每台300MW机组共有300个管束。

直接空冷系统工艺流程见图2-8。

乏汽

7.8)汽轮机低压缸主排汽管道(

水平、上升管道

疏水6)轴流冷却风机(6空气冷凝器()疏水管道凝结水水泵凝结水箱汽机回热系统

图标:

噪声6)6凝结水泵(高温7辐射热8凝结水处理系统

2-8图直接空冷工艺流程图14

2.7.7除灰渣系统

2.7.7.1除灰系统

除灰系统拟采用正压浓相气力输送系统。

其工艺流程如下:

在省煤器排灰斗、静电除尘器每个灰斗下设置一台输灰器,灰斗的排灰经输灰器由压缩空气通过管道输送至灰库。

灰库设有干灰分选系统。

灰库分选系统采用闭式循环,原状灰经给料机进入气灰混合器,与管内负压气流混合后进入分选机,分离出的粗灰经下部给料机落入粗灰库,细灰则随负压气流经旋风分离器后排入细灰库。

含尘气流经高压离心风机返回输料管,形成闭式循环。

当需要取用干灰进行综合利用时,可在灰库下直接将干灰装入罐车运走,其余的灰则通过搅拌机加水喷淋后用自卸汽车运至灰场碾压堆放。

除灰系统工艺流程见图2-9。

锅炉省煤气排灰斗电除尘器排灰斗

5))输灰器(输灰器(5

5)输灰管道(图标:

)给灰机(5其它粉尘5原装灰

)气灰混合机(5.6

5.6分选机()粗灰细灰5))细灰库(5粗灰库(罐车运走管道自卸车运走综合利用公司水)5.6搅拌机(15

除灰工艺流程2-9

除灰系统主要设备布局:

米处,共设三座,一座原灰库、灰库布置于距除尘器场地约330。

原、粗二,每座库容1800m一座粗灰库、一座细灰库,内径15m3小时机组燃用设计煤种满负荷运行时约362×300MW座灰库可贮存机组燃用设计煤种满负荷运行×300MW的排灰量,三座灰库可贮存2小时的排灰量。

时约45每台炉配两台双室五电场除单列布置。

每台炉省煤器灰斗4个,个灰斗;排灰方式为连续20尘器,每台除尘器10个灰斗,每台炉排灰;脱硫方式采用湿法脱硫。

灰库些双轴搅拌机、干灰散装机等卸灰装车设施。

台灰库气化风机灰库气化风机房内布置有4吨的电510台螺杆式空压机,装设有起重量空压机房内布置有。

动单梁桥式起重机。

除灰系统设备及布局见表2-15除灰系统设备及布局表表2-15

设备名称数量布局

布置在锅炉布袋除尘器灰斗下部16输送器

布置在灰库顶部电动葫芦2

灰斗气化风机布置在灰库气化风机房2

布置在灰库下部2气灰混合机布置在灰库间40灰斗气化装置

安装于灰库的顶部,脉冲式布袋除尘器4

布置在灰库顶部分选机1

4电动给料机平台双轴搅拌机3

5m灰库16

4灰库下部干灰散装机

2随干灰散装卸料器佩排尘风空气加热灰库下2

15灰运灰专用自卸汽电动葫3布置在灰库气化风机空压机10

空压机螺杆.7.7.2

除渣系统2采用单侧出渣的方建设项目拟给每台锅炉配置一台刮板捞渣机,锅炉排出的渣经刮板捞渣机捞出并经斜升脱水段脱水后送出式出渣。

通过布置于渣仓顶部的双向胶带输送锅炉房外直接提升至渣仓顶部,其中一台接收渣水混合物,每台锅炉设置两台渣仓,机将渣输入渣仓。

析出的渣在渣仓下用自卸汽车运往灰场或供综合利用,另一台脱水。

水经管道自流入捞渣机水平段。

。

除渣工艺流程见图2-10

锅炉排渣口

水刮板捞渣机(5.6)

水水平脱水段斜升脱水段(6)

渣仓顶部双向带

图标:

渣仓(5)5其它粉尘

6噪声自卸式汽车运走(5.9)

灰场综合利用17

除渣工艺流程图2-10图

除渣系统设备及布局见表2-16。

除渣系统设备及布局表2-16表

设备名称

数量

布局

锅炉渣井

2锅炉排渣口

刮板捞渣机

2锅炉排渣口

双向胶带机

锅炉排渣口2

渣库

1

运渣专用自卸汽车

渣库3

渣仓

4

2.7.8化学水处理

2.7.8.1锅炉补给水系统

本工程锅炉及工业补给水水源、辅机闭式循环水补给水水源为引黄入晋水。

锅炉正常补给水水量143t/h。

锅炉启动或事故补给水增加的水量,由除盐水箱贮满提供。

钢厂补给水量为457t/h.。

本项目的预处理设计为直流凝聚过滤处理。

设置超滤装置和两级反渗透,其中一级反渗透系统为脱盐、二级反渗透系统为进一步脱除一级反渗透产水中的溶解盐类和硬度,使之满足电除离子EDI的进水条件。

系统中的自清洗过滤器、超滤装置、反渗透预脱盐装置、电除离子EDI装置均采用母管制并联连接方式。

为了减少由于浓水侧结垢,反渗透膜的堵塞,提高反渗透膜的出力,系统设置了加酸设施。

盐酸浓度30%,运输方式采用汽车运18

输,由汽车运到化水车间。

锅炉补给水工艺流程见图2-11。

)集中锅炉来水加热器(7

自清洗过滤器

凝聚剂

超滤装置

原剂阻垢剂、还

6)中间水泵(中间水箱过滤器

6)二级高压泵(二级反渗透装置加联氨装置)6计量泵()肼(20装置除盐水箱EDI电除离子锅炉补给水系统工艺流程图2-11

超滤水箱

超滤水泵6

1过滤器一级高压泵)

一级反渗透装置图标:

噪6高温

锅炉补给水设备布局:

套超滤装置,一、二级反渗透装81套反渗透清洗装置,布置有台。

加热36套电除离子装置等。

过滤间布