电熔锆刚玉砖资料.docx

《电熔锆刚玉砖资料.docx》由会员分享,可在线阅读,更多相关《电熔锆刚玉砖资料.docx(11页珍藏版)》请在冰豆网上搜索。

电熔锆刚玉砖资料

电熔锆刚玉砖资料

————————————————————————————————作者:

————————————————————————————————日期:

罗钢20124620123

玻璃窑用电熔锆刚玉砖的熔铸工艺

电熔锆刚玉砖又称AZS,是按Al2O3-Zr02-Sio2三元系相图的三个化学成分,依其含量多少顺序排列的,Al2O3取A,Zr02取Z,Sio2取S,国家标准采用这个缩写,例如33号熔铸锆刚玉砖,缩写为AZS—33#,36号熔铸锆刚玉砖,缩写为AZS—36#,41号熔铸锆刚玉砖,缩写为AZS—41#。

电熔锆刚玉砖是用纯净的氧化铝粉与含氧化锆65%、二氧化硅34%左右的锆英砂在电熔炉熔内化后注入模型内冷却而形成的的白色固体,其岩相结构由刚玉与锆斜石的共析体和玻璃相组成,从相学上讲是刚玉相和锆斜石相的共析体,玻璃相充填于它们的结晶之间。

电熔锆刚玉砖是将原料完全熔融后浇铸在铸模中,经冷却、凝固而制成的。

此产品在冷凝过程中体积收缩造成的缩孔是使用时应特别注意的事项。

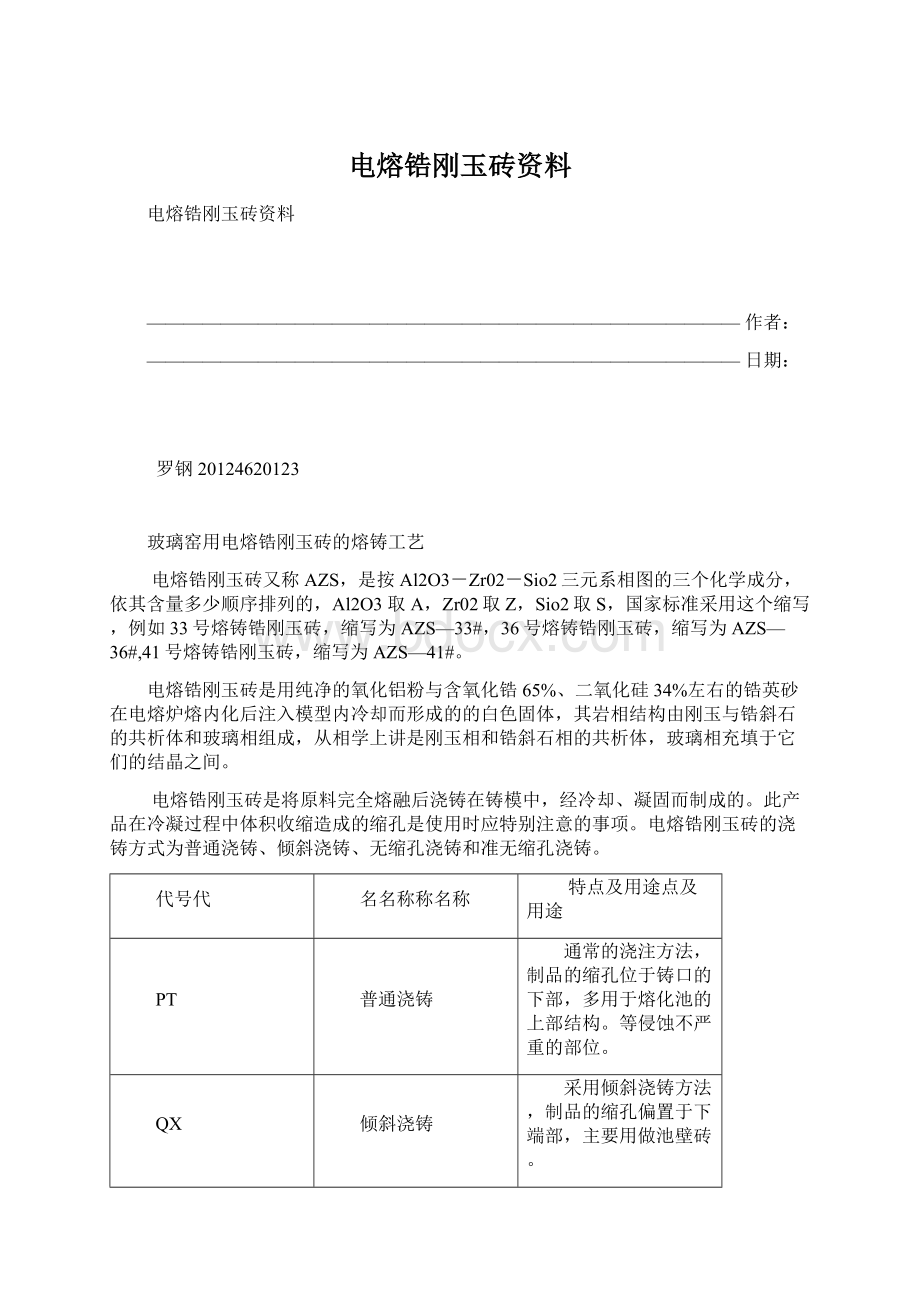

电熔锆刚玉砖的浇铸方式为普通浇铸、倾斜浇铸、无缩孔浇铸和准无缩孔浇铸。

代号代

名名称称名称

特点及用途点及用途

PT

普通浇铸

通常的浇注方法,制品的缩孔位于铸口的下部,多用于熔化池的上部结构。

等侵蚀不严重的部位。

QX

倾斜浇铸

采用倾斜浇铸方法,制品的缩孔偏置于下端部,主要用做池壁砖。

WS

无缩孔浇铸

切除了铸造砖的缩孔部分的无缩孔制品,主要用流液洞、窑坎、池壁拐角 、铺面等侵蚀严重的部位。

ZWS

准无缩孔浇铸

类似于无缩孔浇铸,基本上切除了所铸造砖缩孔部分,主要用做池壁砖。

一熔化工艺

1.AZS原料

AZS用原料有五种:

氧化铝、锆英砂、富锆砂、纯碱、硼砂。

1)氧化铝的引入一般选用工业氧化铝,生产要求其含水量应小于0.3%,烧失量最好小于0.15%,一吨AZS-33电熔砖约需0.62吨氧化铝。

2)锆英砂主要引入和,但其中还含有少量的和,能使AZS产品染色,造成粗晶砂眼,同时也影响开裂,故其含量应小于0.2%,影响铸件在冷却过程中开裂,另外也会影响产品的氧化工艺,故其含量应限制小于0.2%,吨AZS-33电熔砖约需0.65锆英砂。

3)富锆砂又称脱硅锆,AZS中的二氧化硅全部来源于锆英石,不足部分,由富锆砂补充。

4)纯碱引入氧化钠,作为AZS砖的助熔剂,一般采用二级品,一吨AZS-33电熔砖约需20kg纯碱。

5)硼砂也是AZS砖的助熔剂,一吨AZS-33电熔砖约需20kg硼砂。

2.电弧炉工作原理

电弧炉炉体由炉底、炉壁、和炉盖三部分组成,从炉盖插入三根石墨电极,成三角形,在三根电极中心投影位置铺上5-10kg起弧焦,将焦炭拍实后,让三相电极同步下降,一处焦炭,便引发三极同时起弧,起弧后,缓慢加料,以不击断弧为原则,而电流不超过额定值为宜,一般起弧半小时后,电流便能稳定,其后便进入控制期。

配合料电阻很大,电弧达到配合料上便产生巨大的热量,以此来时配合料熔融。

3.AZS熔化原理

AZS熔化的工艺目的有四个:

是配合料中的氧化铝熔融并重新结晶为刚玉;是锆英石分解后的氧化锆熔融并重新结晶为斜锆石;用钠硼做变性剂,一直莫来石生成并与二氧化硅生成制品所需的玻璃相;制取化学成分均匀,含碳量少,含气泡最少,并具有一定温度和良好浇铸性能的熔液,以便铸出优质产品。

3.1熔化过程的物理化学反应

1)氧化铝

(固)

液态在冷却时结晶为刚玉

2)锆英石

其中主要含硅酸锆,按下式分解:

锆英石的熔点是2430度,但在AZS中的助熔剂作用下则无需这么高的温度,总之氧化锆要由低温晶型(六方晶系)向高温晶型(四方晶型)转化为斜锆石。

3)纯碱与硼砂

纯碱分解,硼砂分解,然后与锆英石中的二氧化硅及杂质铁钛等熔剂生成硅酸盐玻璃。

4)氧化钠不足

熔体中的部分氧化硅生成莫来石,这是制品中不希望存在的结晶。

5)熔化过程

由于电极在不断的燃烧,还发生下列反应:

部分氧化硅被炭还原:

在炉上部较冷的地方,硅被氧化生成二氧化硅,沉淀为白色棉絮状物。

6)原料潮湿或配合料吸潮

水分在炉内高温作用下分解,产生的氢气边熔解在熔液中,使熔液出现泡沫或不易收缩,从而造成铸件缩孔分散或致密部分出现大量针孔,很多人认为水分会在炉内烘干,但实际观察发现,料层在电弧处直接塌落进入高温熔液,没有干燥阶段,电弧炉温度很高,炉料立即熔结,没有干燥时间,所以炉料必须是干燥无水的才能熔制出致密产品。

4.熔融工艺

锆刚玉砖的熔融工艺分为还原法和氧化法两种

4.1还原法

还原法又称埋弧法,是将石墨电极沉埋在炉料中,由于电极在缺乏氧气的气氛中燃烧,便发生一系列的还原反应,使熔体中的某些高价氧化物处于低价的不稳定状态,同时炭也渗入熔体,这最终会使熔体的颜色变暗,如果电弧很短或电极处于半埋弧状态,部分弧光裸露虽能减轻熔体的神坛程度,但也属于还原法的范畴。

4.2氧化法

电路中的炉料在融化过程中没有被渗碳或电熔渗炭又在浇铸前脱碳,这种最终使熔体不含炭的工艺方法称为氧化法,又称明弧法。

因为还原法使锆刚玉砖中有炭的存在,在玻璃窑中使用时,高温炭燃烧发出气体将软化的玻璃相挤出,加速了玻璃液对砖的侵蚀,所以炭的存在对锆刚玉砖的耐侵蚀性是不利的,现在多采用氧化法代替还原法,锆刚玉砖中炭的来源主要是石墨电极在放电时未燃烧而随电弧一起进入炉内的,因此要想办法阻止炭入炉。

以下是几种生产中常用得除炭的方法:

4.2.1长电弧法:

即电极不浸在炉熔体内,从而消除了电极和熔体之间的炭的传递。

此法是让电弧的长度足以使炭在到达熔体之前全部氧化燃烧,以二氧化碳或一氧化碳的形式挥发掉,明弧长度达到50毫米左右时就是长电弧熔融。

利用氩气保护电极的熔融的方法也属于长电弧的范畴,因为电弧本身成为了离子化了的氩气才能抑制炭的氧化或浸入熔液。

因而电极的消耗也很低。

4.2.2通氧法:

同样的形式很多,但都是在还原融化结束之后再将氧气鼓入熔体。

有的将氧枪自炉顶插入,有的将氧枪设置在炉嘴处,使炉体前倾让熔体浸没氧枪进行鼓氧,熔体中的微量炭经过与氧气接触而燃烧逸出。

4.2.3加入氧化剂法:

在配料中加入某些富氧原料,他在熔化过程中能放出氧气,使熔液表面上的炭燃烧挥发,但是孤立的这样做是不行的,一般是先用明弧熔化,在精炼时期用电弧熔化,为了增加电弧的长度和稳定性可加入某些电离物质以使炉内空气电离,作为电离物质的碳酸钠和氧化剂,一起在熔化后期加入。

由于熔液在电弧的搅动下不停的旋动,所以整个炉内的熔体会得到一定程度的净化。

二.砂型的制作

1.砂型制备的原料

由于AZS砖的浇铸温度在1800度左右,故其铸型可以采用砂质铸型,砂型原料选用天然砂和石英砂,不同的粒度级配增强了砂型板的强度,石英砂采用细砂和面砂两种,硅含量都在99%以上,每一块砂型板浇铸面都要图一定厚度的面砂,防止杂质污染铸型。

砂型选用的结合剂有很多种,一般选用水玻璃,因为水玻璃来源质量稳定,价廉,易水洗,无异味,而且用水玻璃高纯硅啥制作的砂型能达到以下技术要求:

1.1有较好的透气性

由锆刚玉砖熔体中析出的气体能从型壁硅砂颗粒间隙中渗透出去。

1.2有良好的耐热冲击强度

锆刚玉砖在浇铸时产生的热冲击能使砂型的内壁和外壁温度相差很大,但砂型在加热条件下比较稳定,因为其耐火度不低于1690度,它在20-450度之间的线膨胀系数约为0.03mm/度,所以他能承受高温熔液液流的静压而不破裂。

1.3有良好的热机械性能

砂型在加热后强度降低,荷软实验表明约320度开始软化,400度开始破坏。

1.4锆刚玉砖表面不产生化学粘砂

AZS熔液和砂型接触后急剧冷却、硬化,砂型表面熔结成一薄层硅酸钠或硅砂,不和AZS发生反应。

水玻璃的加入量通过实验证实最适宜为5.7%,少则降低砂型的耐火度,多则不能成型。

2.砂型的制作工艺

制作好的比较大的湿砂型在入炉的搬运过程中常常会出现裂纹,为了使其具有一定的强度,常在砂型上插几个孔,然后向里面充二氧化碳,

硅酸溶解度小,形成沉淀,所以湿砂型能在短时间内具有一定的强度。

制作好的砂型要放到电阻炉中烘干,使其具有一定的强度,以备浇铸使用,烘干温度上限在400度左右。

三.浇铸

配合料在电弧炉中经过熔化和精炼阶段后达到浇铸标准以后,将将熔融液由电炉直接浇入铸型的操作过程称为浇铸。

此过程虽然短暂,但每一步都关系到最后产品的质量,是一个复杂的工艺阶段。

这里只介绍一下我国熔铸材料常用的几种方法:

1.浇铸的方法

1.1普通浇铸法(代号:

中国PT,康宁、旭、东芝RC,西普RN):

铸件采用普通的冒口浇铸,并在热态时铲除冒口,其断面分为两个部分,一部分先固化,结晶细密,该区占铸件厚度的40%-50%,另一部分后固化,存在缩孔和粗大结晶。

用这种方法浇铸的砖价格较低,多用于窑的上部结构,澄清池壁等处。

1.2倾斜浇铸法(代号:

中国QX,康宁TA、旭TC、东芝TCL,西普RO):

倾斜浇铸法是在浇铸之前将铸型造成一个角度,并将冒口放到铸型的一端进行浇铸,这样既能在T部得到一个致密区,又可利用普通模具在T方向上得到较高的精确度。

所以用这种铸件砌筑池壁时,便可利用它的高度。

1.3无缩孔浇铸(代号:

中国WS,康宁VF、旭VF、东芝DCL,浇铸,将缩孔集中在某一区域内,退火后用金刚石锯把他切除,剩余的有用部分成分均匀,组织致密,其平均体积密度接近理论密度;另一种是切割铸腿法:

从减少切割面积出发,将铸件浇铸成“L”型,使缩孔的绝大部分集中在“L”较小的腿上,此腿体积占铸件总体积的60%,整个铸件在退火时一直埋在保温材料里,并保持倾斜以促使缩孔向腿上集中。

这种工艺由于切割代价高-金刚石锯切割费用一般都高于铸件本体的价格,顾只有在个别情况下采用。

2.浇铸过程的特征

浇铸过程,对铸件质量有很大的影响,不仅影响铸件外形的完整,而且还直接影响到铸件内部的质量。

浇铸过程的特征如下:

1)在浇铸过程中,熔融液与铸型之间进行着剧烈的热交换过程和化学反应过程。

浇铸时熔融液温度很高,与铸型之间有很大的温差,所以浇铸过程中,熔融液不断冷却,温度降低,而铸型被加热,铸型材料组成物分解气化,与熔融液进行某些化学反应,使型腔内气压增加,对充型不利。

严重时会出现涨型,是铸件有气孔层或浇铸不足等缺陷。

2)熔融液浇铸过程是不稳定的过程,浇铸流股的冲击和流量的不匀等,严重时会使铸件产生鼓包、冷隔、铸口所在面空壳等缺陷。

3)熔融液充填砂型的过程,相似于充填多孔容器,因为砂型壁有一定的透气性,如果型腔内的压力低于型壁内的气压,则熔体会吸入外界气体造成气孔等缺陷,反之,熔融液会被压入型壁孔隙中,造成严重附砂。

4)浇铸过程的时间长短对铸件的温度分布有显著影响。

3.浇铸工艺

浇铸工艺包括浇铸温度、浇铸速度、浇铸时间和补浇

3.1浇铸温度

浇铸温度是炉内熔液浇入铸型时的温度,一般是用光学高温计测量靠近炉嘴处的流股温度。

AZS砖强化熔融时,浇铸温度可达1820-1840度。

熔体的黏度取决于熔体的化学成分和温度,而熔体的组分决定于配方,因而温度起重要作用,熔体的温度越高,其黏度越低,因而流动性越好,充型能力越强。

但并非浇铸温度越高越好,如果浇铸温度过高,使铸件与模型之间的温差减小,由表向里的凝固区的宽度增大,凝固收缩速度加快。

在收缩应力增大的同时,初期晶粒粗化,成分偏析,在铸件的核心部位最后凝固时极易产生热裂,大二后的铸件更是如此的。

因此应根据铸件的大小及形状规定一个浇铸温度上限,防止开裂,同时还要规定一个下限防止充型能力不足。

3.2浇铸速度和浇铸时间

浇铸速度决定了浇铸时间。

没个铸件都有最佳浇铸时间,浇铸时间不当会使逐渐产生很多缺陷。

如果浇铸速度过快则流股粗,流速快,对铸